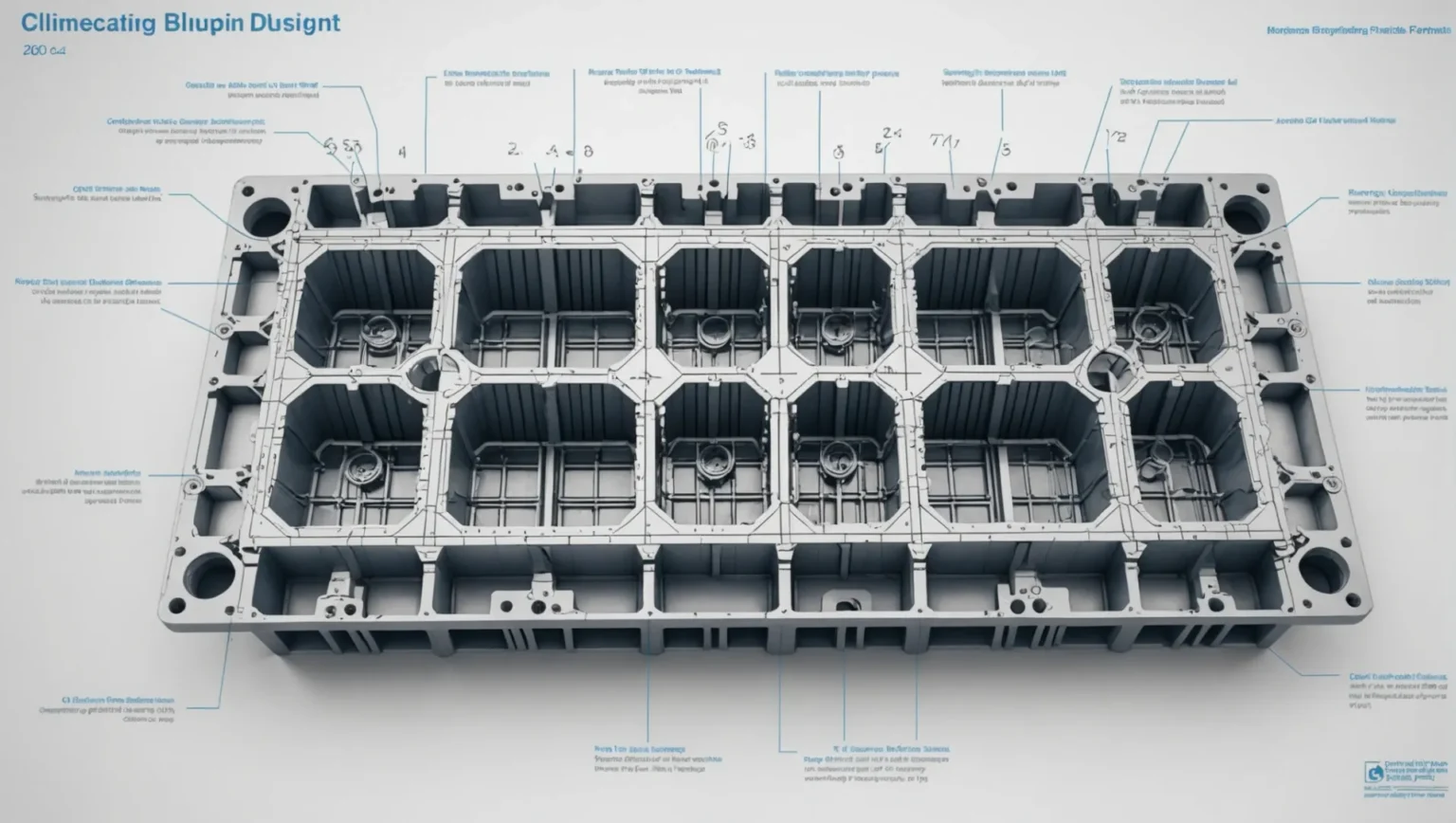

मल्टी-कैविटी मोल्ड डिज़ाइन की यात्रा शुरू करना एक भूलभुलैया में नेविगेट करने जैसा महसूस हो सकता है। प्रत्येक मोड़ नई चुनौतियाँ प्रस्तुत करता है जो या तो आपके उत्पादन लक्ष्यों को बना या बिगाड़ सकती हैं।

मल्टी-कैविटी मोल्ड डिजाइन चुनौतियों में संतुलित गेटिंग सिस्टम प्राप्त करना, प्रभावी कूलिंग सिस्टम डिजाइन करना, मोल्ड संरचनात्मक ताकत सुनिश्चित करना और उत्पाद की गुणवत्ता स्थिरता बनाए रखना शामिल है। इन मुद्दों को कम करने के लिए समाधानों में अनुकूलित डिज़ाइन तकनीक, उन्नत सामग्री और सटीक प्रक्रिया नियंत्रण शामिल हैं।

लेकिन घबराना नहीं! मैं यहां उन समाधानों के चक्रव्यूह में आपका मार्गदर्शन करने आया हूं जो इन चुनौतियों को सफलता की सीढ़ी में बदल सकते हैं।

मल्टी-कैविटी मोल्ड प्रति चक्र समान भागों का उत्पादन करते हैं।सत्य

मल्टी-कैविटी मोल्ड्स को दक्षता बढ़ाने के लिए कई समान भागों का उत्पादन करने के लिए डिज़ाइन किया गया है।

- 1. मल्टी-कैविटी मोल्ड्स सिंगल-कैविटी और फैमिली मोल्ड्स से कैसे भिन्न हैं?

- 2. संतुलित गेटिंग सिस्टम को डिज़ाइन करने के लिए सर्वोत्तम अभ्यास क्या हैं?

- 3. मल्टी-कैविटी मोल्ड्स में कूलिंग सिस्टम की दक्षता कैसे सुधारी जा सकती है?

- 4. साँचे की संरचनात्मक अखंडता में सामग्री चयन की क्या भूमिका है?

- 5. निष्कर्ष

मल्टी-कैविटी मोल्ड्स सिंगल-कैविटी और फैमिली मोल्ड्स से कैसे भिन्न हैं?

इंजेक्शन मोल्डिंग के क्षेत्र में, उत्पादन दक्षता और गुणवत्ता को अनुकूलित करने के लिए सही मोल्ड प्रकार चुनना महत्वपूर्ण है।

मल्टी-कैविटी मोल्ड प्रति चक्र कई समान भागों का उत्पादन करते हैं, जिससे दक्षता बढ़ती है, जबकि सिंगल-कैविटी मोल्ड प्रति चक्र एक भाग का उत्पादन करते हैं। पारिवारिक साँचे एक साथ अलग-अलग हिस्से बनाते हैं, जो असेंबली उत्पादों के लिए उपयुक्त होते हैं। प्रत्येक प्रकार की अद्वितीय डिज़ाइन चुनौतियाँ और लाभ हैं, जो विनिर्माण प्रक्रियाओं और लागतों को प्रभावित करते हैं।

साँचे के प्रकारों को समझना

इंजेक्शन मोल्डिंग एक बहुमुखी विनिर्माण प्रक्रिया है जिसका उपयोग पिघली हुई सामग्री को एक सांचे में इंजेक्ट करके प्लास्टिक भागों के उत्पादन के लिए किया जाता है। मल्टी-कैविटी 1 , सिंगल-कैविटी और फैमिली मोल्ड्स के बीच का चुनाव

मल्टी-कैविटी मोल्ड्स

- दक्षता और आउटपुट : एक ही चक्र में कई समान भागों का उत्पादन करने के लिए डिज़ाइन किया गया, मल्टी-कैविटी मोल्ड उत्पादकता और कम इकाई लागत को बढ़ावा देते हैं। यह उच्च मात्रा में उत्पादन के लिए आदर्श है।

- डिजाइन जटिलता : इन सांचों को सभी गुहाओं में एक समान भरने और ठंडा करने को सुनिश्चित करने के लिए जटिल डिजाइन की आवश्यकता होती है। जैसा कि उल्लेख किया गया है, गेटिंग और कूलिंग सिस्टम को संतुलित करना सर्वोपरि है।

- लागत संबंधी विचार : जबकि प्रारंभिक टूलींग लागत जटिलता के कारण अधिक है, उत्पादन में वृद्धि के साथ प्रति भाग लागत काफी कम हो जाती है।

सिंगल-कैविटी मोल्ड्स

- सरलता और नियंत्रण : प्रति चक्र एक भाग का उत्पादन करते हुए, ये सांचे मोल्डिंग प्रक्रिया पर बेहतर नियंत्रण प्रदान करते हैं। वे डिजाइन में सरल हैं, असमान भराव या शीतलन के कारण होने वाले संभावित दोषों को कम करते हैं।

- लचीलापन : कम मात्रा में उत्पादन या प्रोटोटाइप के लिए आदर्श, जहां मात्रा से अधिक सटीकता और विवरण को प्राथमिकता दी जाती है।

- लागत निहितार्थ : प्रारंभिक लागत कम लेकिन यदि बढ़ाई जाए तो प्रति भाग संभावित रूप से अधिक लागत।

पारिवारिक साँचे

- उत्पादन में विविधता : एक चक्र में विभिन्न भागों का उत्पादन करने की उनकी क्षमता में अद्वितीय, पारिवारिक सांचे उन वस्तुओं के लिए उपयुक्त हैं जिन्हें उत्पादन के बाद एक साथ जोड़ा जाएगा।

- डिज़ाइन चुनौतियाँ : विभिन्न भागों को उचित सामग्री प्रवाह और शीतलन प्राप्त हो यह सुनिश्चित करने के लिए सावधानीपूर्वक डिज़ाइन की आवश्यकता होती है। यह जटिलता भाग की गुणवत्ता में भिन्नता ला सकती है।

- आर्थिक कारक : विभिन्न हिस्सों को मध्यम मात्रा में चलाने के लिए फायदेमंद, उत्पादन को समेकित करके समग्र टूलींग लागत को कम करना।

मुख्य विशेषताओं की तुलना करना

| विशेषता | मल्टी-कैविटी मोल्ड्स | सिंगल-कैविटी मोल्ड्स | पारिवारिक साँचे |

|---|---|---|---|

| आउटपुट दक्षता | उच्च | कम | मध्यम |

| डिज़ाइन जटिलता | उच्च | कम | उच्च |

| उत्पादन की मात्रा | उच्च | कम | मध्यम |

| भाग संगति | चुनौतीपूर्ण | आसान | चर |

| लागत क्षमता | उच्च (लंबे समय में) | कम (जब तक कि कम मात्रा की आवश्यकता न हो) | मध्यम (भाग की विविधता पर निर्भर करता है) |

संक्षेप में, उपयुक्त मोल्ड प्रकार का चयन करने में उत्पादन की मात्रा, भाग की स्थिरता, डिजाइन जटिलता और लागत दक्षता जैसे कारकों को शामिल करना शामिल है। प्रत्येक मोल्ड प्रकार की विशिष्ट विशेषताओं और संभावित चुनौतियों को समझने से निर्माताओं को विशिष्ट परियोजना आवश्यकताओं के लिए अपना दृष्टिकोण तैयार करने में मदद मिलती है।

मल्टी-कैविटी मोल्ड उच्च मात्रा में उत्पादन के लिए आदर्श होते हैं।सत्य

वे प्रति चक्र कई समान भागों का उत्पादन करते हैं, जिससे दक्षता बढ़ती है।

पारिवारिक साँचे, साँचे के प्रकारों के बीच सबसे कम डिज़ाइन जटिलता प्रदान करते हैं।असत्य

विभिन्न भागों की गुणवत्ता सुनिश्चित करने के लिए पारिवारिक सांचों को सावधानीपूर्वक डिजाइन की आवश्यकता होती है।

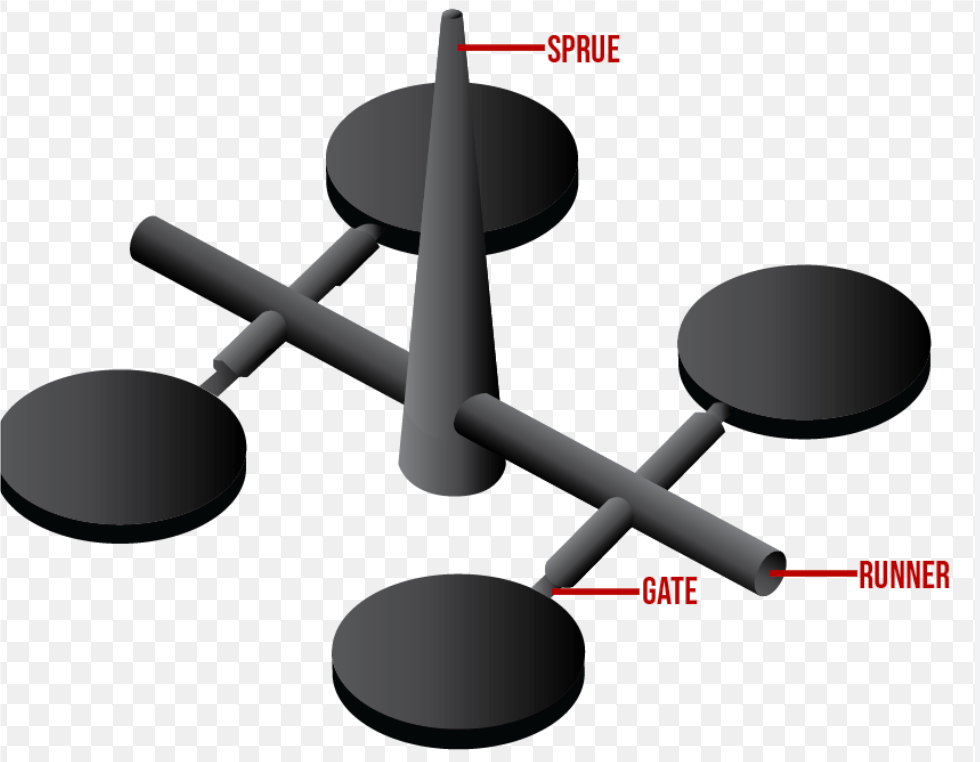

संतुलित गेटिंग सिस्टम को डिज़ाइन करने के लिए सर्वोत्तम अभ्यास क्या हैं?

मल्टी-कैविटी मोल्ड प्रक्रियाओं में एकरूपता और गुणवत्ता प्राप्त करने के लिए एक संतुलित गेटिंग सिस्टम डिजाइन करना महत्वपूर्ण है।

एक संतुलित गेटिंग सिस्टम को डिजाइन करने के लिए सर्वोत्तम प्रथाओं में रनर आयामों को अनुकूलित करना, फ्लो सिमुलेशन सॉफ्टवेयर का उपयोग करना और इंजेक्शन मापदंडों को समायोजित करना शामिल है। संतुलन उपकरणों को नियोजित करने और नियमित प्रणाली मूल्यांकन से गुहाओं में प्रवाह एकरूपता को और बढ़ाया जा सकता है, जिससे उच्च गुणवत्ता वाला आउटपुट सुनिश्चित हो सकता है।

गेटिंग सिस्टम बैलेंस को समझना

एक संतुलित गेटिंग प्रणाली यह सुनिश्चित करती है कि मल्टी-कैविटी मोल्ड में प्रत्येक कैविटी समान रूप से भर जाए। उत्पाद की स्थिरता और गुणवत्ता बनाए रखने के लिए यह महत्वपूर्ण है। असंतुलन के कारण कुछ गुहाएँ कम या अधिक भर सकती हैं, जिसके परिणामस्वरूप दोष उत्पन्न हो सकते हैं। व्यवस्थित दृष्टिकोण अपनाकर आप इन चुनौतियों को प्रभावी ढंग से कम कर सकते हैं।

धावक डिजाइन का अनुकूलन

धावक प्रणाली 2 संतुलन प्राप्त करने में महत्वपूर्ण भूमिका निभाती है। धावकों के आकार, आकार और लंबाई को सावधानीपूर्वक समायोजित करके, आप सभी गुहाओं में प्रवाह प्रतिरोध को बराबर कर सकते हैं। प्रवाह में भिन्नता को कम करने के लिए समान लंबाई और व्यास वाले धावकों का उपयोग करने पर विचार करें। इसके अतिरिक्त, फ्लो सिमुलेशन सॉफ़्टवेयर को लागू करने से उत्पादन शुरू होने से पहले संभावित असंतुलन की पहचान करके डिज़ाइन को अनुकूलित करने में मदद मिल सकती है।

संतुलन उपकरणों का उपयोग करना

गेटिंग सिस्टम में मैनिफ़ोल्ड और बैलेंसिंग ब्लॉक जैसे संतुलन उपकरण आवश्यक घटक हैं। ये उपकरण गुहा ज्यामिति और स्थिति में अंतर की भरपाई करके प्रवाह को समान रूप से वितरित करने में मदद करते हैं। सिस्टम संतुलन बनाए रखने के लिए इन घटकों का नियमित रूप से मूल्यांकन और समायोजन करें।

फ़ाइन-ट्यूनिंग इंजेक्शन पैरामीटर्स

इंजेक्शन की गति, दबाव और तापमान महत्वपूर्ण पैरामीटर हैं जो गेटिंग सिस्टम के प्रदर्शन को प्रभावित करते हैं। इन मापदंडों को ठीक करके, आप गुहाओं में प्रवाह संतुलन को बढ़ा सकते हैं। उन्नत इंजेक्शन मोल्डिंग मशीनों का उपयोग करने पर विचार करें जो इष्टतम प्रदर्शन सुनिश्चित करने के लिए इन चरों पर सटीक नियंत्रण की अनुमति देती हैं।

सतत मूल्यांकन और अनुकूलन

गेटिंग सिस्टम के प्रदर्शन का नियमित मूल्यांकन महत्वपूर्ण है। आवश्यकतानुसार सिस्टम की निगरानी और समायोजन के लिए प्रवाह विश्लेषण उपकरण 3 उपयोग करें सिस्टम रखरखाव के लिए एक सक्रिय दृष्टिकोण अपनाने से संतुलन बनाए रखने और गुणवत्ता संबंधी समस्याओं को रोकने में मदद मिलेगी।

फ्लो सिमुलेशन सॉफ्टवेयर रनर डिज़ाइन को अनुकूलित करता है।सत्य

प्रवाह सिमुलेशन धावक आयामों को अनुकूलित करके असंतुलन की पहचान करने में मदद करता है।

गेटिंग सिस्टम में संतुलन उपकरण अनावश्यक हैं।असत्य

संतुलन उपकरण समान प्रवाह वितरण सुनिश्चित करते हैं, जो सिस्टम संतुलन के लिए महत्वपूर्ण है।

मल्टी-कैविटी मोल्ड्स में कूलिंग सिस्टम की दक्षता कैसे सुधारी जा सकती है?

मल्टी-कैविटी मोल्ड्स में शीतलन प्रणाली की दक्षता में सुधार करना लगातार उत्पाद की गुणवत्ता प्राप्त करने और चक्र समय को कम करने के लिए महत्वपूर्ण है।

मल्टी-कैविटी मोल्ड्स में कूलिंग सिस्टम दक्षता बढ़ाने में कूलिंग चैनल डिजाइन को अनुकूलित करना, सिमुलेशन सॉफ्टवेयर का उपयोग करना, उपयुक्त कूलिंग माध्यमों का चयन करना और तापमान और प्रवाह दर पर सटीक नियंत्रण बनाए रखना शामिल है।

शीतलन प्रणाली डिज़ाइन का महत्व

मल्टी-कैविटी सांचों में, शीतलन दक्षता केवल गति के बारे में नहीं है, बल्कि सभी गुहाओं में एकरूपता के बारे में है। एक कुशल शीतलन प्रणाली यह सुनिश्चित करती है कि ढाले गए उत्पाद अपनी आयामी स्थिरता और सतह की गुणवत्ता बनाए रखें, जो उच्च मात्रा में उत्पादन के लिए महत्वपूर्ण है।

इष्टतम कूलिंग चैनल डिजाइन करना

कूलिंग चैनलों का डिज़ाइन सीधे तौर पर प्रभावित करता है कि मोल्ड से कितनी कुशलता से गर्मी निकाली जाती है। समान रूप से वितरित कूलिंग पाइप लेआउट 4 नियोजित करने से कूलिंग दक्षता में काफी वृद्धि हो सकती है। यह सुनिश्चित करने के लिए कि प्रत्येक गुहा समान रूप से ठंडा हो, चैनलों को रणनीतिक रूप से रखा जाना चाहिए। इसमें गुहाओं की ज्यामिति और सामग्री के थर्मल गुणों पर विचार करना शामिल है।

कूलिंग चैनल लेआउट विकल्प

| चैनल प्रकार | फ़ायदे | विचार |

|---|---|---|

| सर्पिल चैनल | गहरे या जटिल आकार में उन्नत शीतलन | सटीक मशीनिंग की आवश्यकता है |

| अनुरूप शीतलन | गुहा के आकार का अनुसरण करता है, एकरूपता में सुधार करता है | उत्पादन महंगा और जटिल है |

| सीधे चैनल | सरल और लागत प्रभावी | परिणामस्वरूप असमान शीतलता हो सकती है |

सिमुलेशन सॉफ़्टवेयर का उपयोग करना

शीतलन प्रणाली डिज़ाइन में जटिलताओं को दूर करने के लिए, उन्नत शीतलन सिमुलेशन सॉफ़्टवेयर का लाभ उठाना अमूल्य हो सकता है। ऐसे उपकरण इंजीनियरों को कूलिंग पथों की कल्पना और अनुकूलन करने में सक्षम बनाते हैं, जिससे वास्तविक उत्पादन शुरू होने से पहले अधिकतम दक्षता सुनिश्चित होती है। यह सक्रिय दृष्टिकोण भौतिक मोल्ड पुनरावृत्तियों में परीक्षण-और-त्रुटि को कम करता है।

शीतलन माध्यम का चयन एवं नियंत्रण

सही शीतलन माध्यम चुनना एक और महत्वपूर्ण कारक है। आमतौर पर पानी का उपयोग किया जाता है, लेकिन बहुलक के ढाले जाने के आधार पर अन्य माध्यम अधिक प्रभावी हो सकते हैं। इसके अलावा, इस माध्यम के तापमान और प्रवाह दर को नियंत्रित करना महत्वपूर्ण है। तापमान नियंत्रकों और प्रवाह मीटर 5 लागू करने से यह सुनिश्चित होता है कि सिस्टम स्थिर बना रहे, जिससे उत्पाद की गुणवत्ता में किसी भी तरह की विसंगति को रोका जा सके।

निगरानी और समायोजन

समय के साथ इसकी दक्षता बनाए रखने के लिए शीतलन प्रणाली की नियमित निगरानी और समायोजन आवश्यक है। IoT-सक्षम सेंसर का उपयोग मोल्ड के भीतर तापमान भिन्नता पर वास्तविक समय डेटा प्रदान कर सकता है, जिससे आवश्यक होने पर तत्काल समायोजन की अनुमति मिलती है।

इन तत्वों को समझकर और उन्हें अपनी मोल्ड डिजाइन प्रक्रिया में शामिल करके, आप मल्टी-कैविटी मोल्ड्स में शीतलन दक्षता को काफी बढ़ा सकते हैं।

सर्पिल चैनल जटिल आकार में शीतलन बढ़ाते हैं।सत्य

सर्पिल चैनल जटिल मोल्ड डिजाइनों में शीतलन दक्षता में सुधार करते हैं।

सीधे चैनल गुहाओं में एक समान शीतलन सुनिश्चित करते हैं।असत्य

सीधे चैनल अपनी सादगी के कारण असमान शीतलन का कारण बन सकते हैं।

साँचे की संरचनात्मक अखंडता में सामग्री चयन की क्या भूमिका है?

सामग्री का चयन मोल्ड की संरचनात्मक अखंडता सुनिश्चित करने, तनाव के तहत स्थायित्व और प्रदर्शन को प्रभावित करने में महत्वपूर्ण है।

मोल्ड की संरचनात्मक अखंडता बनाए रखने के लिए सामग्री का चयन महत्वपूर्ण है। उच्च गुणवत्ता वाली सामग्री, जैसे मिश्र धातु इस्पात, ताकत और कठोरता को बढ़ाती है, इंजेक्शन मोल्डिंग के दौरान विरूपण या क्षति को रोकती है। उचित तापीय चालकता वाली सामग्रियों का उपयोग प्रभावी शीतलन में भी सहायता करता है, जिससे उत्पादों की आयामी स्थिरता और सतह की गुणवत्ता सुनिश्चित होती है।

मोल्ड डिज़ाइन में सामग्री चयन का महत्व

जब मल्टी-कैविटी मोल्ड की बात आती है, तो सामग्री की पसंद मोल्ड की समग्र संरचनात्मक अखंडता 6 । मिश्र धातु इस्पात और पूर्व-कठोर स्टील जैसी उच्च शक्ति वाली सामग्री को अक्सर पसंद किया जाता है। ये सामग्रियां इंजेक्शन मोल्डिंग प्रक्रिया के दौरान आने वाले उच्च दबाव और तनाव का सामना करने के लिए आवश्यक कठोरता प्रदान करती हैं।

सावधानीपूर्वक चुनी गई सामग्री न केवल स्थायित्व बढ़ाती है बल्कि समय के साथ विरूपण या टूटने के जोखिम को भी कम करती है। यह बहु-गुहा सांचों के लिए विशेष रूप से महत्वपूर्ण है, जो स्वाभाविक रूप से एकल-गुहा सांचों की तुलना में अधिक जटिल और बड़े होते हैं।

मोल्ड प्रदर्शन पर प्रभाव

सामग्री की तापीय चालकता शीतलन प्रक्रिया को प्रभावित करती है - जो मोल्ड के प्रदर्शन में एक महत्वपूर्ण कारक है। प्रभावी शीतलन यह सुनिश्चित करता है कि प्रत्येक गुहा समान रूप से ठंडा हो, जिससे ढाले गए उत्पादों की आयामी स्थिरता और सतह की गुणवत्ता बनी रहे। उपयुक्त थर्मल गुणों वाली सामग्री कुशल गर्मी अपव्यय को सुविधाजनक बनाने, विकृति या अन्य दोषों को कम करने में मदद करती है।

उदाहरण के लिए, कुछ मिश्र धातु स्टील्स 7 में ऐसे गुण होते हैं जो शीतलन दक्षता और मोल्ड की संरचनात्मक ताकत दोनों में सुधार करते हैं। इन स्टील्स को प्रदर्शन से समझौता किए बिना बार-बार होने वाली थर्मल साइक्लिंग को संभालने के लिए विशेष रूप से इंजीनियर किया गया है।

भौतिक गुणों का मूल्यांकन

सही सामग्री के चयन में कठोरता, तन्य शक्ति और संक्षारण प्रतिरोध जैसे विभिन्न गुणों का मूल्यांकन शामिल है। तालिका 1 में मोल्ड निर्माण में उपयोग की जाने वाली कुछ सामान्य सामग्रियों और उनके प्रमुख गुणों की रूपरेखा दी गई है:

| सामग्री | कठोरता (एचआरसी) | तन्यता ताकत (एमपीए) | संक्षारण प्रतिरोध |

|---|---|---|---|

| अलॉय स्टील | 50-55 | 1500-2000 | उच्च |

| पूर्व-कठोर स्टील | 35-45 | 1200-1500 | मध्यम |

| फीरोज़ा तांबा | 30-40 | 1000-1300 | उच्च |

प्रत्येक सामग्री अलग-अलग लाभ प्रदान करती है, जिससे आपके मोल्ड डिज़ाइन की विशिष्ट आवश्यकताओं के साथ भौतिक गुणों को संरेखित करना आवश्यक हो जाता है।

दीर्घकालिक प्रदर्शन के लिए विचार

दीर्घकालिक प्रदर्शन इस बात से भी प्रभावित हो सकता है कि सामग्री बार-बार उपयोग से होने वाली टूट-फूट का कितनी अच्छी तरह प्रतिरोध करती है। बेहतर पहनने के प्रतिरोध वाली सामग्री का चयन यह सुनिश्चित करता है कि मोल्ड महत्वपूर्ण गिरावट के बिना कई इंजेक्शन चक्रों से गुजर सकता है।

इसके अतिरिक्त, मोल्ड डिज़ाइन पर परिमित तत्व विश्लेषण 8 यह दृष्टिकोण डिजाइनरों को अतिरिक्त समर्थन संरचनाओं के साथ विशिष्ट क्षेत्रों को मजबूत करने या जहां आवश्यक हो वैकल्पिक सामग्रियों का चयन करने के बारे में सूचित निर्णय लेने की अनुमति देता है।

मिश्र धातु इस्पात मोल्ड की ताकत और कठोरता को बढ़ाता है।सत्य

मिश्र धातु इस्पात अपनी उच्च शक्ति के लिए जाना जाता है, जो इसे सांचों के लिए आदर्श बनाता है।

पूर्व-कठोर स्टील कम संक्षारण प्रतिरोध प्रदान करता है।असत्य

पूर्व-कठोर स्टील में मध्यम संक्षारण प्रतिरोध होता है, कम नहीं।

निष्कर्ष

निष्कर्ष में, रणनीतिक समाधानों के साथ मल्टी-कैविटी मोल्ड डिज़ाइन की चुनौतियों को अपनाने से दक्षता और उत्पाद की गुणवत्ता दोनों में उल्लेखनीय वृद्धि हो सकती है।

-

सिंगल-कैविटी प्रकारों की तुलना में मल्टी-कैविटी मोल्ड्स के फायदों के बारे में जानकारी प्राप्त करें: सिंगल-कैविटी मोल्ड्स प्रति चक्र एक ही उत्पाद का उत्पादन करते हैं क्योंकि इसमें केवल एक कैविटी होती है जिसमें प्लास्टिक रेजिन को इंजेक्ट किया जा सकता है। ↩

-

इष्टतम प्रवाह संतुलन के लिए प्रभावी धावक डिजाइन तकनीकों के बारे में जानें: यह पाठ मल्टीपल गेटिंग रणनीति को लागू करते समय विचार करने के लिए कारकों को शामिल करता है, विभिन्न धावक आयाम भरने के व्यवहार और इंजेक्शन को कैसे प्रभावित करते हैं ... ↩

-

मोल्डिंग सिस्टम में प्रवाह की निगरानी और अनुकूलन के लिए उपकरणों का अन्वेषण करें: मोल्ड फ्लो विश्लेषण (एमएफए) सॉफ्टवेयर प्लास्टिक के प्रवाह का अनुकरण करता है, जो आपको त्रुटिहीन गुणवत्ता के उत्पाद बनाने के लिए भाग और मोल्ड डिजाइन को ऊंचा करने की अनुमति देता है। ↩

-

बेहतर मोल्ड दक्षता के लिए रणनीतिक कूलिंग चैनल डिज़ाइन के बारे में जानें: परिवर्तनीय पाइप रिक्ति के साथ श्रृंखला में शीत विकिरण वाले पैनल सतह के तापमान को कम कर सकते हैं। •. विभिन्न की लागत और दबाव ड्रॉप की तुलना… ↩

-

मोल्ड कूलिंग सिस्टम के सटीक नियंत्रण के लिए उपकरण खोजें: स्मार्टफ्लो मोल्ड तापमान नियामक एक स्थिर मोल्ड तापमान बनाए रखने के लिए 80F और 120F के बीच मोल्ड कूलिंग पानी के तापमान को प्रभावी ढंग से नियंत्रित करते हैं। ↩

-

मोल्ड की ताकत पर सामग्री की पसंद के प्रभाव पर विस्तृत जानकारी देखें। थर्मोप्लास्टिक रेजिन के इस तकनीकी अवलोकन के साथ जानें कि अपने इंजेक्शन मोल्डिंग डिज़ाइन के लिए सही सामग्री का चयन कैसे करें। ↩

-

जानें कि कैसे मिश्र धातु इस्पात साँचे में शीतलन और मजबूती को बढ़ाता है: मोल्डमैक्स, मोल्डस्टार, या एम्पको जैसे मिश्र धातु अपनी उत्कृष्ट तापीय चालकता के कारण चक्र समय पर बड़ा प्रभाव डाल सकते हैं। वो भी आते हैं... ↩

-

सांचों में तनाव वितरण को अनुकूलित करने के लिए एफईए का उपयोग करने के बारे में जानें: परिमित तत्व विश्लेषण (एफईए) परिमित तत्व के रूप में ज्ञात संख्यात्मक एल्गोरिदम का उपयोग करके एक भौतिक इकाई का एक विशेष सिमुलेशन है ... ↩