सही प्लास्टिक का चयन करना केवल एक तकनीकी विकल्प नहीं है। यह एक महत्वपूर्ण क्षण है जो आपके उत्पाद की सफलता निर्धारित करता है। भौतिक गुणों को समझने से वास्तव में मोल्डिंग के बारे में आपकी सोच बदल जाती है।

इंजेक्शन मोल्डिंग जैसी मोल्डिंग प्रक्रियाओं को चुनते समय प्लास्टिक सामग्री के गुण महत्वपूर्ण होते हैं। प्रवाहशीलता, तापीय स्थिरता, सिकुड़न दर, कठोरता और भंगुरता वास्तव में मायने रखती है। ये विशेषताएँ प्रसंस्करण चरणों को तय करने में मदद करती हैं। वे आपके अंतिम उत्पाद की गुणवत्ता को भी प्रभावित करते हैं। उत्पादन की लागत भी इन कारकों से प्रभावित होती है।

मैंने उत्पाद डिज़ाइन में गहराई से काम किया है और सामग्री के बारे में प्रत्येक निर्णय का महत्व महसूस किया है। किसी प्रोजेक्ट के लिए पॉलीप्रोपाइलीन जैसे उच्च प्रवाह वाले प्लास्टिक को चुनना बहुत रोमांचक है। यह प्लास्टिक जटिल मोल्ड स्थानों को आसानी से भर देता है। मुझे अभी भी एक जटिल मोबाइल फोन शेल को आकार लेते देखने का रोमांच याद है। प्रत्येक बटन और स्लॉट पूरी तरह से बना हुआ था। हालाँकि, सभी सामग्रियाँ इतना अच्छा व्यवहार नहीं करतीं। PEEK जैसे कठोर प्लास्टिक को सुचारू रूप से प्रवाहित करने के लिए कई सावधानीपूर्वक समायोजन की आवश्यकता होती है। प्रत्येक अनुभव ने मुझे भौतिक गुणों और मोल्डिंग तकनीकों के बारे में महत्वपूर्ण सबक सिखाया। मैं वास्तव में उन्हें आपके साथ साझा करना चाहता हूं।

सामग्री प्रवाहशीलता सीधे इंजेक्शन मोल्डिंग दक्षता को प्रभावित करती है।सत्य

उच्च प्रवाहशीलता सांचों को बेहतर ढंग से भरने की अनुमति देती है, जिससे इंजेक्शन मोल्डिंग प्रक्रिया में दक्षता में सुधार होता है।

मोल्डिंग प्रक्रिया चयन में भंगुरता एक महत्वपूर्ण कारक नहीं है।असत्य

भंगुरता इस बात पर प्रभाव डालती है कि सामग्री तनाव के तहत कैसे व्यवहार करती है, जिससे मोल्डिंग तकनीकों की पसंद महत्वपूर्ण रूप से प्रभावित होती है।

प्रवाहशीलता इंजेक्शन मोल्डिंग प्रदर्शन को कैसे प्रभावित करती है?

प्रवाहशीलता इंजेक्शन मोल्डिंग में केवल एक तकनीकी शब्द होने से कहीं अधिक है। यह वास्तव में प्रक्रिया का मूल है। यह पार्ट की गुणवत्ता से लेकर उत्पादन क्षमता तक हर चीज़ को प्रभावित करता है। यह अवधारणा हम जो उत्पादन करते हैं उसे महत्वपूर्ण रूप से प्रभावित करती है।

इंजेक्शन मोल्डिंग में प्रवाहशीलता बहुत महत्वपूर्ण है। यह निर्धारित करता है कि पिघला हुआ प्लास्टिक मोल्ड गुहाओं को कितनी अच्छी तरह भरता है। उच्च-प्रवाह सामग्री उत्पाद की गुणवत्ता में सुधार करती है। वे दोषों को कम करते हैं. कम प्रवाह वाली सामग्री समस्याएँ पैदा कर सकती है। इन चुनौतियों के लिए सावधानीपूर्वक प्रबंधन की आवश्यकता है।

इंजेक्शन मोल्डिंग में प्रवाहशीलता को समझना

प्रवाहशीलता से तात्पर्य है कि इंजेक्शन मोल्डिंग प्रक्रिया के दौरान कोई सामग्री कितनी आसानी से बहती है। मैंने देखा है कि पिघला हुआ प्लास्टिक मोल्ड की गुहाओं को पूरी तरह से भरने के तरीके को कैसे प्रभावित करता है, जो उच्च गुणवत्ता वाले भागों के उत्पादन के लिए महत्वपूर्ण है। उच्च-प्रवाह सामग्री, जैसे पॉलीथीलीन (पीई) 1 और पॉलीप्रोपाइलीन (पीपी) , जटिल आकृतियों के लिए मेरी पसंदीदा हैं। ये सामग्रियां जटिल मोल्ड स्थानों को जल्दी से भर देती हैं, जिससे यह सुनिश्चित हो जाता है कि हर छोटी जानकारी, जैसे कि मोबाइल फोन शेल पर बटन, पूरी तरह से कॉपी की गई है। पॉलीएथेरेथेरकीटोन (PEEK) जैसी कम प्रवाह वाली सामग्री के साथ काम करना एक चुनौती रही है। सांचों को भरने के लिए उन्हें अधिक दबाव और तापमान की आवश्यकता होती है, जिससे अक्सर ऐसी समस्याएं उत्पन्न हो जाती हैं जिनके लिए सावधानी से निपटने की आवश्यकता होती है।

भाग की गुणवत्ता पर प्रवाहशीलता का प्रभाव

अंतिम उत्पाद की गुणवत्ता काफी हद तक प्रवाह क्षमता पर निर्भर करती है। प्रवाह चिह्न या असंगत मोटाई जैसे दोषों वाले बैच को देखना मुश्किल है, खासकर डिज़ाइन में इतना प्रयास करने के बाद। यहां कुछ उदाहरण दिए गए हैं:

| सामग्री प्रकार | प्रवाहशीलता | गुणवत्ता पर प्रभाव |

|---|---|---|

| उच्च प्रवाह प्लास्टिक | अच्छा | न्यूनतम प्रवाह चिह्न, समान मोटाई |

| कम प्रवाह वाले प्लास्टिक | गरीब | विकृति और अपूर्ण भराव जैसे दोषों का जोखिम |

इन अंतरों को समझने से डिजाइनरों को अपने विशिष्ट अनुप्रयोगों के लिए उपयुक्त सामग्री का चयन करने में मदद मिल सकती है।

तापमान और दबाव की भूमिका

इस प्रक्रिया में तापमान और दबाव महत्वपूर्ण हैं। मुझे पीवीसी 2 । उच्च तापमान कम तापीय स्थिरता वाली सामग्रियों के प्रवाह में सुधार करता है, लेकिन बहुत अधिक ताप से विघटन का खतरा होता है। इस प्रकार, सामग्री की गुणवत्ता बनाए रखते हुए वांछित प्रवाह क्षमता के लिए उचित तापमान बनाए रखना महत्वपूर्ण है।

बहने योग्य प्लास्टिक के अनुप्रयोग

विभिन्न परियोजनाओं के लिए अलग-अलग प्रवाह क्षमता स्तरों की आवश्यकता होती है। उदाहरण के लिए:

- मोबाइल फोन शैल: उच्च-प्रवाह प्लास्टिक यह सुनिश्चित करता है कि बटन और कार्ड स्लॉट जैसे हर विवरण को सटीक रूप से दोहराया जाए।

- पाइप और प्रोफाइल: एक्सट्रूज़न मोल्डिंग में, उच्च-प्रवाह सामग्री उच्च गति पर चिकनी सतहों को बनाए रखने में मदद करती है।

- ब्लो मोल्डेड कंटेनर: उच्च-प्रवाह सामग्री पैरिसन निर्माण के दौरान एक समान दीवार मोटाई प्राप्त करती है।

कभी-कभी, प्रसंस्करण चुनौतियों के बावजूद मजबूती या कठोरता के लिए कम प्रवाह वाली सामग्रियों की आवश्यकता होती है।

प्रवाहशीलता संबंधी समस्याओं को कम करना

कम प्रवाह क्षमता की समस्याओं से निपटने के लिए, मैं कुछ रणनीतियों पर विचार करता हूं:

- मोल्ड डिज़ाइन को समायोजित करना: गेट और रनर डिज़ाइन बदलने से सामग्री प्रवाह में सुधार करने में मदद मिली है।

- इंजेक्शन की गति बढ़ाना: गति बढ़ाने से कभी-कभी जिद्दी कम प्रवाह वाली सामग्रियों में प्रतिरोध पर काबू पाया जा सकता है।

- तापमान नियंत्रण: प्रसंस्करण तापमान में बदलाव से सामग्री की गुणवत्ता को नुकसान पहुंचाए बिना प्रवाह में सुधार हो सकता है।

इन कारकों पर ध्यान केंद्रित करने से मुझे इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने में मदद मिली है, जिससे ऐसे उत्पाद तैयार हुए हैं जिन पर मुझे गर्व है।

उच्च प्रवाह वाले प्लास्टिक इंजेक्शन मोल्डिंग में दोषों को कम करते हैं।सत्य

उच्च प्रवाह वाले प्लास्टिक मोल्ड की गुहाओं को तेजी से भरते हैं, प्रवाह के निशान को कम करते हैं और एक समान दीवार की मोटाई सुनिश्चित करते हैं, जिससे बेहतर गुणवत्ता वाले हिस्से बनते हैं।

कम प्रवाह वाली सामग्रियों को मोल्डिंग के लिए कम तापमान की आवश्यकता होती है।असत्य

कम तापमान की आवश्यकता के दावे के विपरीत, कम प्रवाह वाली सामग्रियों को प्रवाह क्षमता में सुधार के लिए अक्सर उच्च तापमान की आवश्यकता होती है।

थर्मल स्थिरता मोल्ड डिज़ाइन को कैसे प्रभावित करती है?

क्या आपने कभी सोचा है कि कुछ प्लास्टिक उत्पाद उत्तम क्यों दिखते हैं जबकि अन्य में ख़राबियाँ होती हैं? इसका कारण अक्सर मोल्ड डिज़ाइन में उपयोग की जाने वाली सामग्रियों की थर्मल स्थिरता पर निर्भर करता है। मैं इस महत्वपूर्ण विषय पर अपनी अंतर्दृष्टि और अनुभव साझा करना चाहता हूं। यह ज्ञान वास्तव में आपके उत्पादों की गुणवत्ता में सुधार कर सकता है।

मोल्ड डिज़ाइन में थर्मल स्थिरता महत्वपूर्ण है। यह इंजेक्शन मोल्डिंग के दौरान सामग्री के प्रवाह और परिशुद्धता को सीधे प्रभावित करता है। उच्च तापीय स्थिरता वाली सामग्रियां संभवतः बेहतर प्रसंस्करण वातावरण प्रदान करती हैं। यह विकल्प दोषों को काफी कम करता है। उत्पाद की गुणवत्ता में काफी सुधार होता है।

मोल्ड डिज़ाइन में थर्मल स्थिरता को समझना

मोल्ड डिज़ाइन में थर्मल स्थिरता एक महत्वपूर्ण कारक है, खासकर जब इंजेक्शन मोल्डिंग, एक्सट्रूज़न और ब्लो मोल्डिंग प्रक्रियाओं में विभिन्न प्लास्टिक के साथ काम करते हैं।

उच्च तापीय स्थिरता सामग्री

पॉलीफेनिलीन सल्फाइड (पीपीएस) और पॉलीमाइड (पीआई) जैसी सामग्रियां अपनी उत्कृष्ट तापीय स्थिरता के लिए जानी जाती हैं।

- लाभ:

- वे उच्च प्रसंस्करण तापमान का सामना करते हैं, जिससे इंजेक्शन मोल्डिंग के दौरान बेहतर तरलता की अनुमति मिलती है। एक परियोजना में जटिल आकृतियाँ बनाना और पीपीएस का उपयोग करना शामिल था, जिससे वास्तव में यह संभव हो गया।

- बढ़ी हुई थर्मल स्थिरता शीतलन चरणों के दौरान उच्च तापमान के लंबे समय तक संपर्क की अनुमति देती है, जो बड़ी, मोटी दीवारों वाले उत्पादों के लिए आवश्यक है। जब मैंने एक मोटी दीवार वाले हिस्से पर काम किया, तो पीपीएस ने सामग्री के घिसाव को बहुत कम कर दिया।

उदाहरण के लिए, इंजेक्शन मोल्ड में पीपीएस का उपयोग ऊंचे तापमान पर सामग्री के खराब होने की संभावना को कम करके उत्पाद की गुणवत्ता में काफी सुधार कर सकता है।

एक्सट्रूज़न में, ये सामग्रियां उच्च तापमान के तहत अखंडता बनाए रखती हैं, जिससे बिना किसी गिरावट के उच्च गुणवत्ता वाले एक्सट्रूडेड उत्पादों का उत्पादन सुनिश्चित होता है।

जब ब्लो मोल्डिंग की बात आती है, तो पीपीएस जैसी सामग्री कुशल प्रसंस्करण को सक्षम बनाती है क्योंकि वे पैरिसन मोल्डिंग के दौरान उच्च तापमान वाले वातावरण में अच्छी तरह से अनुकूलित हो जाती हैं। ब्लो मोल्डिंग प्रक्रिया के दौरान उत्पाद की गुणवत्ता बनाए रखने के लिए यह अनुकूलनशीलता महत्वपूर्ण है। उच्च तापीय स्थिरता वाले प्लास्टिक 3 ।

| संपत्ति | उच्च तापीय स्थिरता प्लास्टिक | कम तापीय स्थिरता वाले प्लास्टिक |

|---|---|---|

| प्रसंस्करण अस्थायी. | उच्च तापमान का सामना कर सकते हैं | सख्त तापमान नियंत्रण की आवश्यकता है |

| साँचे की गुणवत्ता | कम दोषों के साथ उच्च गुणवत्ता | रंग बदलने और गैस बनने का खतरा |

| अनुप्रयोग | मोटी दीवारों वाले उत्पादों के लिए आदर्श | कम प्रदर्शन वाले अनुप्रयोगों तक सीमित |

कम तापीय स्थिरता सामग्री

इसके विपरीत, पॉलीविनाइल क्लोराइड (पीवीसी) जैसी सामग्रियों में कम तापीय स्थिरता होती है, जिससे वे तापमान भिन्नता के प्रति अधिक संवेदनशील हो जाते हैं।

- चुनौतियां:

- विघटन को रोकने के लिए इंजेक्शन मोल्डिंग के दौरान सख्त तापमान नियंत्रण आवश्यक है। मैंने एक बार एक प्रोजेक्ट में जल्दबाजी की और उसका रंग खराब हो गया; यह एक अविस्मरणीय सबक है.

- एक्सट्रूज़न और ब्लो मोल्डिंग में, थर्मल गिरावट से बचने के लिए सटीक तापमान प्रबंधन महत्वपूर्ण है, जिससे मलिनकिरण या गैस उत्पादन जैसी गुणवत्ता संबंधी समस्याएं हो सकती हैं।

उदाहरण के लिए, पीवीसी के इंजेक्शन के दौरान तापमान को नियंत्रित करना महत्वपूर्ण है; बहुत अधिक तापमान महत्वपूर्ण उत्पाद दोष का कारण बन सकता है। कम तापीय स्थिरता वाली सामग्री 4 ।

उत्पादन प्रक्रियाओं पर थर्मल स्थिरता का प्रभाव

थर्मल स्थिरता की भूमिका केवल सामग्री चयन से परे फैली हुई है; यह उत्पादन क्षमता और पार्ट गुणवत्ता को महत्वपूर्ण रूप से प्रभावित करता है।

- प्रवाहशीलता : उच्च तापीय स्थिरता इंजेक्शन मोल्डिंग में प्रवाहशीलता में सुधार कर सकती है, जिससे जटिल आकृतियों को अधिक पूर्ण और समान रूप से भरा जा सकता है।

- आयामी सटीकता : एक स्थिर तापमान बनाए रखने से यह सुनिश्चित करने में मदद मिलती है कि हिस्से अत्यधिक मुड़ते या सिकुड़ते नहीं हैं, जिससे उच्च आयामी सटीकता होती है और प्रसंस्करण के बाद का काम कम हो जाता है।

- दोष में कमी : उचित थर्मल प्रबंधन असमान शीतलन और जमने की दर के कारण होने वाले सिंक के निशान और रिक्तियों जैसे दोषों के जोखिम को कम करता है।

मोल्ड डिजाइनरों के लिए मुख्य बातें

मोल्ड डिजाइनरों के लिए, थर्मल स्थिरता के निहितार्थ को समझना महत्वपूर्ण है। यहां कुछ विचार दिए गए हैं:

- सामग्री चयन : इच्छित अनुप्रयोग और प्रसंस्करण विधि के आधार पर उपयुक्त तापीय गुणों वाले प्लास्टिक चुनें।

- मोल्ड डिज़ाइन : थर्मल स्थिरता सामग्री के प्रदर्शन को बढ़ाने के लिए प्रभावी गर्मी वितरण और शीतलन का समर्थन करने वाली सुविधाओं को शामिल करें।

- प्रक्रिया पैरामीटर : मोल्डिंग प्रक्रिया को अनुकूलित करने के लिए सामग्री विनिर्देशों के आधार पर तापमान और दबाव जैसे प्रसंस्करण पैरामीटर को समायोजित करें।

इन पहलुओं पर ध्यान केंद्रित करके, मोल्ड डिजाइनर उत्पादन में दोषों को कम करते हुए उत्पाद की गुणवत्ता बढ़ाने के लिए थर्मल स्थिरता का प्रभावी ढंग से लाभ उठा सकते हैं। उन्नत मोल्ड डिजाइन तकनीकों की खोज करें 5 ।

उच्च तापीय स्थिरता वाली सामग्री इंजेक्शन मोल्डिंग गुणवत्ता में सुधार करती है।सत्य

उच्च तापीय स्थिरता वाली सामग्री प्रसंस्करण के दौरान गिरावट को कम करके उत्पाद की गुणवत्ता को बढ़ाती है, जिससे कम दोष होते हैं और इंजेक्शन मोल्डिंग में बेहतर तरलता होती है।

कम तापीय स्थिरता वाले प्लास्टिक को सख्त तापमान नियंत्रण की आवश्यकता होती है।सत्य

कम तापीय स्थिरता वाले पीवीसी जैसे प्लास्टिक को मलिनकिरण और गैस उत्पादन जैसी समस्याओं से बचने के लिए प्रसंस्करण के दौरान सावधानीपूर्वक तापमान प्रबंधन की आवश्यकता होती है।

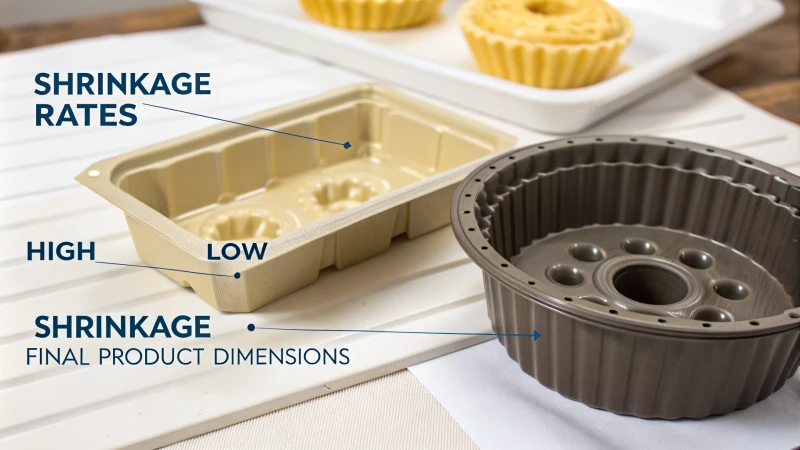

सिकुड़न दरें ढले हुए उत्पादों के आयामों को कैसे प्रभावित करती हैं?

सिकुड़न दरों को समझना उच्च गुणवत्ता वाले ढाले उत्पादों के उत्पादन के लिए एक रहस्य की खोज करने जैसा है। यह अन्वेषण मेरा अनुभव है. प्रत्येक विवरण वास्तव में मायने रखता है! आइए जानें कि सही डिज़ाइन बनाने के लिए ये दरें इतनी महत्वपूर्ण क्यों हैं।

सिकुड़न दरें अंतिम उत्पाद के आकार को प्रभावित करती हैं। सामग्री ठंडी होने पर सिकुड़ जाती है। अधिक सिकुड़न के कारण संभवतः विकृति या निशान जैसे दोष उत्पन्न हो जाते हैं। कम संकोचन वास्तव में आयामों को स्थिर रखने में मदद करता है। डिज़ाइनरों को इन कारकों पर विचार करना महत्वपूर्ण लगता है।

सिकुड़न दरों को समझना

ढले हुए उत्पादों के अंतिम आयामों को निर्धारित करने में सिकुड़न दरें महत्वपूर्ण हैं। जब प्लास्टिक ठंडा होता है, तो वे सिकुड़ते हैं, और इस संकुचन की सीमा विभिन्न सामग्रियों में काफी भिन्न होती है। नायलॉन (पीए) जैसे उच्च-संकुचन वाले प्लास्टिक, यदि मोल्डिंग प्रक्रिया के दौरान ठीक से प्रबंधित नहीं किए गए तो आयामी विसंगतियां पैदा हो सकती हैं।

उच्च संकोचन सामग्री का प्रभाव

इंजेक्शन मोल्डिंग में, उच्च संकोचन दर के परिणामस्वरूप दोष हो सकते हैं जैसे:

| दोष प्रकार | विवरण |

|---|---|

| सिकुड़न के निशान | सतह की अनियमितताएँ जो तब होती हैं जब सामग्री बहुत जल्दी ठंडी हो जाती है। |

| ताना-बाना विरूपण | असमान शीतलन और सिकुड़न के कारण उत्पाद के आकार में विकृति। |

इन समस्याओं को कम करने के लिए, डिजाइनरों को यह करना होगा:

- होल्डिंग मापदंडों को सावधानीपूर्वक समायोजित करें।

- मोल्ड डिज़ाइन में सिकुड़न का हिसाब रखें।

उदाहरण के लिए, मोबाइल फोन शेल जैसे भागों को डिजाइन करते समय, मोल्ड के भीतर बारीक संरचनाओं की सटीक प्रतिकृति सुनिश्चित करने के लिए मोल्ड के सिकुड़न मार्जिन पर विचार करना आवश्यक है।

कम सिकुड़न वाले प्लास्टिक के साथ चुनौतियाँ

इसके विपरीत, कम सिकुड़न वाले प्लास्टिक आयामी स्थिरता के संदर्भ में लाभ प्रदान करते हैं। जिन सामग्रियों को संशोधित या भरा जाता है, वे लगातार आयाम बनाए रख सकते हैं, जिससे अंतिम उत्पाद में उच्च परिशुद्धता की अनुमति मिलती है। यह सख्त सहनशीलता की आवश्यकता वाले अनुप्रयोगों में विशेष रूप से फायदेमंद है।

लाभों में शामिल हैं:

- प्रसंस्करण के बाद समायोजन की आवश्यकता कम हो गई।

- पूरे उत्पाद में दीवार की मोटाई में एकरूपता बढ़ी।

एक्सट्रूज़न और ब्लो मोल्डिंग प्रक्रियाओं पर प्रभाव

एक्सट्रूज़न मोल्डिंग के दौरान, सिकुड़न दर महत्वपूर्ण रूप से प्रभावित करती है कि उत्पाद ठंडा होने के बाद अपने आयामों को कितनी अच्छी तरह बरकरार रखता है। उच्च-संकोचन सामग्री के कारण आकार में काफी परिवर्तन हो सकता है, जिससे उत्पाद के आकार की स्थिरता सुनिश्चित करने के लिए कर्षण उपकरणों के सावधानीपूर्वक अंशांकन की आवश्यकता होती है।

ब्लो मोल्डिंग में, पैरिसन का व्यवहार महत्वपूर्ण है:

- उच्च संकोचन से उड़ाने के बाद दीवार की मोटाई और आयामी सटीकता बनाए रखना जटिल हो सकता है।

- भौतिक गुणों की गहरी समझ इन चुनौतियों को कम करने में मदद कर सकती है।

सिकुड़न के प्रबंधन के लिए व्यावहारिक रणनीतियाँ

सिकुड़न को प्रभावी ढंग से प्रबंधित करने के लिए, कई रणनीतियों को नियोजित किया जा सकता है:

- सामग्री चयन: महत्वपूर्ण अनुप्रयोगों के लिए कम संकोचन दर वाले प्लास्टिक चुनें।

- प्रक्रिया पैरामीटर: शीतलन दरों को नियंत्रित करने के लिए सामग्री विशेषताओं के आधार पर इंजेक्शन गति और तापमान को अनुकूलित करें।

- मोल्ड डिज़ाइन: उन सुविधाओं का उपयोग करने पर विचार करें जो शीतलन चरण के दौरान अपेक्षित संकोचन की भरपाई करती हैं।

प्रभावी डिज़ाइन रणनीतियों पर अतिरिक्त जानकारी के लिए, उन्नत मोल्ड डिज़ाइन तकनीक 6 ।

निष्कर्ष

अंततः, यह समझना कि सिकुड़न दरें अंतिम उत्पाद आयामों को कैसे प्रभावित करती हैं, जैकी जैसे डिजाइनरों के लिए महत्वपूर्ण है, जिनका लक्ष्य यह सुनिश्चित करना है कि उनके उत्पाद कड़े गुणवत्ता और आयामी मानकों को पूरा करते हैं। इस प्रकार, इन चरों के प्रबंधन के लिए एक व्यापक दृष्टिकोण अपनाने से समग्र उत्पादन परिणामों में वृद्धि होगी।

उच्च संकोचन दर शीतलन के दौरान उत्पाद में विकृति का कारण बन सकती है।सत्य

उच्च संकोचन दर के कारण असमान शीतलन होता है, जो ढले हुए उत्पादों के आकार को विकृत कर सकता है, जिसके परिणामस्वरूप विरूपण दोष हो सकता है।

कम सिकुड़न वाले प्लास्टिक शून्य आयामी परिवर्तन की गारंटी देते हैं।असत्य

जबकि कम सिकुड़न वाले प्लास्टिक स्थिरता बढ़ाते हैं, वे शून्य परिवर्तन की गारंटी नहीं देते हैं; पर्यावरणीय कारक अभी भी आयामों को प्रभावित कर सकते हैं।

उत्पाद के स्थायित्व के लिए कठोरता और भंगुरता को समझना क्यों महत्वपूर्ण है?

क्या आपने कभी सोचा है कि कुछ उत्पाद बहुत लंबे समय तक क्यों चलते हैं जबकि अन्य आसानी से टूट जाते हैं? उत्पाद की मजबूती में कठोरता और भंगुरता एक बड़ी भूमिका निभाती है। ये दो गुण निर्धारित करते हैं कि कोई उत्पाद कितना टिकाऊ है।

उत्पाद के स्थायित्व के लिए कठोरता और भंगुरता को समझना बहुत महत्वपूर्ण है। ये गुण दर्शाते हैं कि सामग्री तनाव और प्रभावों के तहत कैसे प्रतिक्रिया करती है। उपयुक्त सामग्री चुनने के लिए डिजाइनरों को वास्तव में इस ज्ञान की आवश्यकता होती है। इस तरह, उत्पाद वास्तविक दुनिया की स्थितियों में विश्वसनीय प्रदर्शन करते हैं। उत्पाद संभवतः लंबे समय तक भी चलते हैं।

सामग्री चयन में कठोरता का महत्व

एक उत्पाद डिजाइनर के रूप में, मैं अक्सर अपने डिजाइनों के लिए चुनी गई सामग्रियों के बारे में सोचता हूं। यह सिर्फ दिखावे या कीमत के बारे में नहीं है। यह सामग्रियों की वास्तविक प्रकृति को जानने के बारे में है। कोई उत्पाद समय के साथ कैसा प्रदर्शन करता है, इसके लिए कठोरता और भंगुरता बहुत महत्वपूर्ण है, खासकर तनाव और प्रभाव के तहत। जब मैंने इस क्षेत्र में शुरुआत की, तो प्रत्येक सामग्री का चुनाव बहुत बड़ा लगा। मैंने सीखा कि सही सामग्री वास्तव में किसी उत्पाद की सफलता में सुधार कर सकती है।

कठोरता किसी सामग्री की ऊर्जा को अवशोषित करने और फ्रैक्चरिंग से पहले प्लास्टिक रूप से विकृत करने की क्षमता को संदर्भित करती है। उदाहरण के लिए, थर्मोप्लास्टिक इलास्टोमर्स (टीपीई) उच्च क्रूरता प्रदर्शित करते हैं, जो उन्हें उन घटकों के लिए आदर्श बनाता है जिन्हें बिना टूटे प्रभाव सहना पड़ता है।

इंजेक्शन मोल्डिंग के लिए सामग्री का चयन करते समय, कठोरता पर विचार करने से डिमोल्डिंग प्रक्रिया के दौरान उत्पाद की विफलता को रोका जा सकता है। कठोर सामग्री निर्माण के दौरान क्षति के जोखिम को कम करती है, यह सुनिश्चित करती है कि हिस्से बरकरार और कार्यात्मक बने रहें।

कठोर प्लास्टिक के उदाहरणों में शामिल हैं:

| सामग्री प्रकार | विशेषताएँ | अनुप्रयोग |

|---|---|---|

| टीपीई | उच्च प्रभाव प्रतिरोध | उपभोक्ता इलेक्ट्रॉनिक्स, ऑटोमोटिव पार्ट्स |

| नायलॉन (पीए) | तनाव के तहत अच्छा लचीलापन | खेल के सामान, औद्योगिक हिस्से |

विस्तृत मार्गदर्शिका 7 देखें ।

उत्पाद डिज़ाइन में भंगुरता की भूमिका

अगर नज़रअंदाज़ किया जाए तो भंगुरता एक अच्छी तरह से बनाए गए डिज़ाइन को बर्बाद कर सकती है। मैंने सामग्री चयन के बारे में पॉलीस्टाइनिन (पीएस) के साथ एक कठिन सबक सीखा। भंगुर सामग्री आसानी से टूट जाती है, जिससे महत्वपूर्ण स्थितियों में विफलताएं होती हैं।

एक प्रोजेक्ट में, पीएस ने डिमोल्डिंग के दौरान अप्रत्याशित दरारें पैदा कर दीं। यह सचमुच आश्चर्य था! यह उन्हें उन अनुप्रयोगों के लिए कम उपयुक्त बनाता है जहां स्थायित्व महत्वपूर्ण है।

इंजेक्शन मोल्डिंग में, भंगुर सामग्री को डिमोल्डिंग के दौरान टूटने का खतरा होता है। इसके लिए डिमोल्डिंग तकनीकों और उत्पाद के समग्र संरचनात्मक डिजाइन पर सावधानीपूर्वक ध्यान देने की आवश्यकता है। उदाहरण देकर स्पष्ट करने के लिए:

| सामग्री प्रकार | जोखिम | शमन रणनीतियाँ |

|---|---|---|

| पी.एस. | असेंबली के दौरान दरारें | लचीले डिज़ाइन सिद्धांतों का उपयोग करें |

| पीवीसी | गर्मी के तहत गिरावट | सख्त तापमान नियंत्रण |

जैकी जैसे डिजाइनरों को भंगुर सामग्रियों के उपयोग से उत्पन्न होने वाली उत्पाद विफलताओं को रोकने के लिए इन कारकों पर विचार करना चाहिए। भौतिक विफलताओं को रोकने के बारे में अधिक जानकारी के लिए, इस संसाधन 8 ।

इष्टतम स्थायित्व के लिए कठोरता और भंगुरता को संतुलित करना

टिकाऊ उत्पाद बनाने के लिए कठोरता और भंगुरता के बीच संतुलन बनाना महत्वपूर्ण है। प्रत्येक उत्पाद को अद्वितीय उपयोग स्थितियों का सामना करना पड़ता है जो हमारी सामग्री चयन का मार्गदर्शन करती हैं। यदि किसी उत्पाद पर प्रभाव पड़ता है, तो सख्त सामग्री सबसे अच्छा विकल्प है; स्थैतिक उपयोग के लिए, अधिक भंगुर सामग्री कार्य खोए बिना काम कर सकती है।

सही विकल्प न केवल उत्पाद के स्थायित्व को बढ़ाता है बल्कि रिटर्न और वारंटी दावों को कम करके ग्राहकों की संतुष्टि में भी सुधार करता है। इस संतुलन को प्राप्त करने के बारे में अधिक जानने के लिए, हमारे अंतर्दृष्टिपूर्ण लेख को देखें।

कठोर सामग्री तनाव के तहत उत्पाद के स्थायित्व को बढ़ाती है।सत्य

कठोर सामग्री ऊर्जा को अवशोषित कर सकती है और बिना टूटे ख़राब हो सकती है, जिससे वे उच्च-तनाव वाले अनुप्रयोगों के लिए आदर्श बन जाते हैं, जिससे समग्र उत्पाद दीर्घायु में सुधार होता है।

भंगुर सामग्री उच्च प्रभाव वाले अनुप्रयोगों के लिए उपयुक्त हैं।असत्य

भंगुर सामग्री तनाव के तहत आसानी से टूट जाती है, जिससे वे उन अनुप्रयोगों के लिए अनुपयुक्त हो जाते हैं जहां स्थायित्व के लिए प्रभाव प्रतिरोध महत्वपूर्ण है।

निष्कर्ष

यह आलेख बताता है कि प्लास्टिक सामग्री के गुण मोल्डिंग प्रक्रिया चयन को कैसे प्रभावित करते हैं, उत्पाद की गुणवत्ता और उत्पादन दक्षता को प्रभावित करते हैं।

-

सामग्री चयन और प्रक्रिया अनुकूलन की अपनी समझ को बढ़ाने के लिए प्रवाहशीलता इंजेक्शन मोल्डिंग को कैसे प्रभावित करती है, इस पर गहन अंतर्दृष्टि का अन्वेषण करें। ↩

-

इंजेक्शन मोल्डिंग में प्रवाह क्षमता के मुद्दों के प्रबंधन के लिए सर्वोत्तम अभ्यास सीखें, जिससे उत्पादन दक्षता और उत्पाद की गुणवत्ता में सुधार हो सकता है। ↩

-

इस लिंक पर क्लिक करने से आपको इस बात की गहन जानकारी मिलेगी कि उच्च तापीय स्थिरता वाली सामग्री आपके मोल्ड डिज़ाइन प्रक्रियाओं को कैसे अनुकूलित कर सकती है। ↩

-

यह लिंक उत्पादन के दौरान कम तापीय स्थिरता वाली सामग्रियों को प्रभावी ढंग से प्रबंधित करने पर बहुमूल्य जानकारी प्रदान करता है। ↩

-

इस लिंक पर जाकर मोल्ड डिज़ाइन में उन्नत तकनीकें सीखें जो बेहतर विनिर्माण परिणामों के लिए थर्मल स्थिरता का लाभ उठाती हैं। ↩

-

विनिर्माण प्रक्रियाओं में सिकुड़न को प्रभावी ढंग से प्रबंधित करने के लिए तकनीकों का अन्वेषण करें। ↩

-

विनिर्माण में कठोरता और भंगुरता सामग्री के चयन और उत्पाद की दीर्घायु को कैसे प्रभावित करती है, यह जानने के लिए इस लिंक का अन्वेषण करें। ↩

-

इस व्यावहारिक संसाधन का अनुसरण करके जानें कि प्रभावी उत्पाद डिजाइन के लिए कठोरता और भंगुरता को संतुलित करना क्यों आवश्यक है। ↩