क्या आपने कभी किसी अजीबोगरीब आकार के उत्पाद को देखकर सोचा है कि इसे बनाया कैसे गया होगा? मैं उन जटिल प्लास्टिक की चीज़ों की बात कर रहा हूँ जिनका हम रोज़ाना इस्तेमाल करते हैं। जैसे कि फ़ोन का कवर जिसमें कई कटआउट होते हैं, या बच्चों का खिलौना जिसमें कई हिलने-डुलने वाले हिस्से होते हैं। यह किसी जादू जैसा लगता है, लेकिन असल में यह एक बेहद दिलचस्प प्रक्रिया है जिसे जटिल इंजेक्शन मोल्डिंग कहते हैं। तो इस विस्तृत अध्ययन में, हम पर्दे के पीछे जाकर इन रोज़मर्रा की वस्तुओं को बनाने में आने वाली सभी डिज़ाइन चुनौतियों और, ज़ाहिर है, उन बेहतरीन समाधानों को समझेंगे जो इन्हें बनाने में इस्तेमाल होते हैं। और इस विस्तृत अध्ययन के लिए हमारा मार्गदर्शक यह लेख है जिसका शीर्षक है, जटिल आकार के इंजेक्शन मोल्डिंग उत्पादों के लिए सबसे अच्छी मोल्ड डिज़ाइन रणनीतियाँ क्या हैं?

मुझे इंजेक्शन मोल्डिंग बहुत दिलचस्प लगती है क्योंकि इससे हम ऐसे डिज़ाइन बना सकते हैं जो किसी और तरीके से लगभग नामुमकिन हैं। लेकिन एक बहुत ज़रूरी बात याद रखनी है। मोल्ड के बारे में सोचने से पहले, हमें उस उत्पाद का बहुत गहराई से विश्लेषण करना होगा जिसे हम बनाने की कोशिश कर रहे हैं।.

ओह, यह तो दिलचस्प है। तो आपका मतलब यह है कि सांचा बनाने से पहले ही हमें अंतिम उत्पाद के आकार, उसकी सामग्री और उसके कार्य पर विचार करना होगा। यह भाग इतना महत्वपूर्ण क्यों है?

दरअसल, उत्पाद बनाते समय छोटी-छोटी बातें भी बड़ी समस्या बन सकती हैं। जैसे, मान लीजिए आपके पास एक फ़ोन का कवर है और उसकी दीवारें एक ही मोटाई की नहीं हैं। इससे कवर सिकुड़ सकता है या टेढ़ा हो सकता है, और फिर अचानक आपका फ़ोन कवर फिट नहीं होगा।.

हाँ, हाँ। यह बात समझ में आती है। तो फिर सामग्री का चुनाव कैसे करें? मुझे लगता है कि यह प्लास्टिक का होगा, कहने से कहीं ज़्यादा जटिल है।.

ओह, हाँ, आपको मिल गया।.

हाँ।.

इसमें बहुत सी बातों का ध्यान रखना पड़ता है। जैसे, सांचे की उन छोटी-छोटी दरारों में सामग्री कितनी आसानी से भरती है, और ठंडा होने पर वह कितनी सिकुड़ती है। जी हां, सही आकार सुनिश्चित करने के लिए यह बहुत ज़रूरी है। और फिर, अंतिम उत्पाद की मज़बूती और लचीलापन भी मायने रखता है। यह एक पहेली की तरह है जिसमें सामग्री के गुण और सांचे का डिज़ाइन बिल्कुल सटीक होने चाहिए।.

ओह, अब समझ आया। तो ये कुछ वैसा ही है जैसे एक मजबूत, पारदर्शी फोन स्क्रीन और एक लचीले खाने के डिब्बे में फर्क होता है। ये कोई आम प्लास्टिक नहीं हैं।.

जी हाँ, बिल्कुल सही। तो आपके फोन की स्क्रीन शायद पॉलीकार्बोनेट की बनी होगी, जो मजबूत और पारदर्शी होती है, लेकिन खाने के डिब्बे के लिए यह बिल्कुल भी उपयुक्त नहीं होगी। उसके लिए शायद पॉलीप्रोपाइलीन का इस्तेमाल करना बेहतर होगा, जो लचीली होती है और रसायनों का प्रतिरोध करने में अच्छी होती है।.

और यह सिर्फ उत्पाद की बात नहीं है। सांचा भी इतना मजबूत होना चाहिए कि प्रक्रिया के दौरान गर्मी और किसी भी रसायन को सहन कर सके।.

हाँ, मुझे लगता है कि यहीं से असली मज़ा शुरू होता है। हम मोल्ड और उसमें प्लास्टिक डालने की बात कर रहे हैं, जो बहुत गर्म होता है। तो आप यह कैसे सुनिश्चित करेंगे कि वह समान रूप से ठंडा हो, खासकर जब आपके पास ये सभी अजीबोगरीब आकार हों?

यही तो सबसे बड़ा सवाल है। अगर कूलिंग सिस्टम Tizen जैसा भी नहीं है, तो आपको कई तरह की समस्याएं हो सकती हैं, जैसे कि टेढ़ापन, गलत माप और यहाँ तक कि खुरदुरा सतह। आप अपने फोन केस पर ऐसा तो नहीं चाहेंगे, है ना?

असली चुनौती यह है कि उत्पाद की अलग-अलग मोटाई अलग-अलग दरों पर ठंडी होती है, और इससे आंतरिक तनाव पैदा हो सकता है।.

तो आप इसे कैसे रोक सकते हैं?

दरअसल, सबसे ज़रूरी बात है कूलिंग चैनलों को बहुत ही रणनीतिक तरीके से डिज़ाइन करना। और ज़रा सोचिए, हम मोल्ड बनाने से पहले ही पूरे कूलिंग प्रोसेस को वर्चुअली सिमुलेट करने के लिए सॉफ्टवेयर का इस्तेमाल कर सकते हैं। इस तरह, हम देख सकते हैं कि गर्मी कैसे प्रवाहित होगी, और हम उन चैनलों को सही तरीके से ऑप्टिमाइज़ कर सकते हैं। एक तकनीक है जिसे कन्फॉर्मल कूलिंग कहते हैं, जिसमें चैनल असल में पार्ट के आकार की नकल करते हैं।.

वाह! तो आप कह रहे हैं कि वे ऐसे कूलिंग चैनल बना सकते हैं जो उत्पाद के आकार में एकदम फिट बैठते हैं। यह तो अविश्वसनीय है। लेकिन जटिल सांचे में उन दुर्गम स्थानों का क्या?

हाँ, सही बात कही। तो उन मुश्किल जगहों के लिए, हम बैफल और बब्लर जैसी चीज़ें इस्तेमाल करते हैं। ये छोटे-छोटे गाइड की तरह होते हैं जो कूलेंट को बिल्कुल सही जगह पर पहुंचाते हैं, वो भी लेज़र जैसी सटीकता के साथ। इस तरह, हम यह सुनिश्चित कर सकते हैं कि उन मुश्किल जगहों को भी ठीक से ठंडा किया जाए। ये एक तरह से गर्मी के लिए छोटे मसाज जेट की तरह हैं, जो पूरे मोल्ड को समान रूप से ठंडा करते हैं।.

ठीक है, तो अब हमारे पास यह पूरी तरह से ठंडा उत्पाद है, जिसमें सभी जटिल आकृतियाँ मौजूद हैं, लेकिन यह अभी भी सांचे के अंदर फंसा हुआ है। यहीं पर असली मुश्किल आती है। ठीक है। इन सभी नाजुक हिस्सों को तोड़े बिना उत्पाद को सांचे से बाहर कैसे निकाला जाए?

इसे ही हम मोल्ड से पुर्जे निकालना कहते हैं। और यह काफी मुश्किल हो सकता है, खासकर जब मोल्ड में अंडरकट या गहरे गड्ढे हों। ऐसे में पुर्जे को बिना नुकसान पहुंचाए निकालना बहुत कठिन हो जाता है। लेकिन चिंता मत कीजिए। हमारे पास कुछ कारगर तरीके हैं।.

ठीक है, मैं ध्यान से सुन रहा हूँ। आप उन जटिल आकृतियों को सांचे से बाहर कैसे निकालते हैं?

ज़रा कल्पना कीजिए कि एक गुप्त दरवाज़ा सरक कर खुलता है। स्लाइडर भी कुछ इसी तरह काम करते हैं। ये मोल्ड के वो हिस्से होते हैं जो अगल-बगल खिसकते हैं ताकि हम पार्ट को खराब किए बिना अंडरकट को आसानी से निकाल सकें।.

वाह, ये तो कमाल की बात है। तो ये एक सुनियोजित नृत्य की तरह है जिसमें सांचे के हिस्से हिलते हैं और उत्पाद को मुक्त करते हैं।.

बिल्कुल सही। और उन बेहद नाजुक हिस्सों के लिए, हम झुके हुए इजेक्टर का इस्तेमाल करते हैं। यानी सीधे बाहर धकेलने के बजाय, ये पुर्जे को एक कोण पर धीरे से बाहर निकालते हैं, जिससे उन नाज़ुक हिस्सों पर किसी भी तरह का दबाव नहीं पड़ता।.

ओह, अब समझ आया। ये एक ज़ोरदार धक्के की बजाय एक कोमल मार्गदर्शन की तरह है। बात समझ में आ गई।.

और कभी-कभी सांचे में ही कोई राज़ छिपा होता है। हम घुमावदार विभाजन रेखाएं डिज़ाइन कर सकते हैं। इसका मतलब है कि सांचा घुमावों के साथ विभाजित होता है, जिससे जटिल आकृतियों को अलग करना आसान हो जाता है।.

वाह! सांचे के डिजाइन की हर छोटी से छोटी बारीकी पर कितना ध्यान दिया जाता है, यह देखकर आश्चर्य होता है। यह इंजीनियरिंग की एक पूरी छिपी हुई दुनिया की तरह है। लेकिन इतनी जटिलता के साथ, इन सांचों को बनाना वाकई बहुत मुश्किल होगा।.

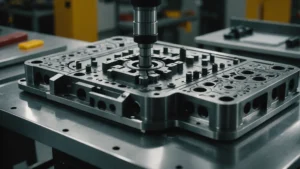

आप बिलकुल सही हैं। सांचा जितना जटिल होगा, निर्माण प्रक्रिया उतनी ही उन्नत होनी चाहिए। हम अक्सर कंप्यूटर न्यूमेरिकल कंट्रोल मशीनिंग या संक्षेप में सीएनसी मशीनिंग का उपयोग करते हैं। इसमें कंप्यूटर नियंत्रित उपकरण शामिल होते हैं जो हमें आवश्यक सटीक आकार और चैनल बनाते हैं।.

सीएनसी मशीनिंग काफी हाई-टेक लगती है। क्या आप मुझे इसका एक विज़ुअल दिखा सकते हैं?

असल में, आप धातु के एक टुकड़े से शुरुआत करते हैं, और सीएनसी मशीन अपना काम शुरू कर देती है। और यह कमाल की बात है क्योंकि यह साधारण से टुकड़े को एक बेहद जटिल कलाकृति में बदल देती है। यह किसी मूर्तिकार को काम करते देखने जैसा है, लेकिन अद्भुत सटीकता के साथ।.

वाह, कमाल है! तो फिर उन बारीक डिटेल्स और नुकीले कोनों के बारे में क्या? क्या सीएनसी मशीनिंग उन्हें भी संभाल सकती है?

उन बेहद मुश्किल जगहों के लिए, हम कभी-कभी इलेक्ट्रिकल डिस्चार्ज मशीनिंग, या ईडीएम नामक एक अलग विधि का उपयोग करते हैं।.

ईडीएम? ये सब क्या है?

ईडीएम तकनीक में विद्युत चिंगारियों का उपयोग करके सामग्री को अत्यंत सटीकता से अपरदित किया जाता है। यह कुछ हद तक एक छोटे से बिजली के तूफान की तरह है जो सांचे को आकार देता है। हम ऐसी आकृतियाँ बना सकते हैं जिन्हें पारंपरिक तरीकों से बनाना लगभग असंभव है।.

वाह! यह देखकर आश्चर्य होता है कि तकनीक किस तरह हमारी क्षमताओं की सीमाओं को लगातार बढ़ा रही है। आपको याद होगा, जब हम कूलिंग सिस्टम के बारे में बात कर रहे थे, तब आपने सिमुलेशन सॉफ्टवेयर के उपयोग का जिक्र किया था। क्या जटिल इंजेक्शन मोल्डिंग में तकनीक अन्य तरीकों से भी महत्वपूर्ण बदलाव ला रही है?

जी हां, बिलकुल। हॉट रनर सिस्टम एक ऐसा क्षेत्र है जहां हम जबरदस्त प्रगति देख रहे हैं। ये सिस्टम वाकई क्रांतिकारी हैं, खासकर जटिल पुर्जों के लिए। जी हां, क्योंकि ये प्लास्टिक को इंजेक्शन पॉइंट तक पिघला हुआ रखते हैं। इससे बर्बादी कम होती है और अंतिम उत्पाद की गुणवत्ता में काफी सुधार होता है।.

तो यह कुछ ऐसा है जैसे पूरी तरह से गर्म प्लास्टिक की एक पाइपलाइन को सीधे उस जगह पर पहुंचाया जा रहा हो जहां इसकी जरूरत है, और इसमें से कोई भी प्लास्टिक चैनलों में जम नहीं रहा हो।.

बिल्कुल सही। इससे न केवल बर्बादी कम होती है, बल्कि पूरी उत्पादन प्रक्रिया भी तेज हो जाती है। इसलिए यह हर तरह से फायदेमंद है।.

वाह, कमाल है। जटिलता की बात करें तो, जिस लेख को हम देख रहे हैं उसमें डिबगिंग प्रक्रिया नामक एक चीज़ का भी ज़िक्र है। इसमें वास्तव में क्या शामिल होता है?

डीबगिंग एक तरह से जासूसी का काम है। इसमें मोल्डिंग प्रक्रिया के दौरान आने वाली किसी भी समस्या को ढूंढना और ठीक करना शामिल है। जैसे कि अगर कोई पार्ट ठीक से नहीं बन रहा है या उसमें कोई खामी है। हमें यह पता लगाना होगा कि ऐसा क्यों हो रहा है और फिर उसे सही करने के लिए आवश्यक सुधार करने होंगे।.

इसलिए, इसे सेट करके भूल जाना मात्र काफी नहीं है। इसमें लगातार कई तरह के सुधार करने पड़ते हैं।.

बिल्कुल सही। और हां, मोल्ड जितना जटिल होगा, उसमें आने वाली समस्याओं को ठीक करना उतना ही मुश्किल हो सकता है। इसके लिए वास्तव में सभी अलग-अलग तत्वों के आपस में मिलकर काम करने के तरीके की गहरी समझ ज़रूरी है, चाहे वो सामग्री हो, मोल्ड का डिज़ाइन हो या फिर इंजेक्शन की वास्तविक प्रक्रिया।.

ऐसा लगता है कि इसे सही ढंग से करने के लिए आपको विशेषज्ञों की एक पूरी टीम की आवश्यकता होगी।.

बिल्कुल। इसमें डिज़ाइनर, इंजीनियर और मशीनें चलाने वाले ऑपरेटर शामिल हैं। सभी मिलकर यह सुनिश्चित करते हैं कि अंतिम उत्पाद सभी आवश्यकताओं को पूरा करे। यह सचमुच एक टीम वर्क है।.

आप जानते हैं, इस पूरी गहन पड़ताल के दौरान जो बात मुझे सबसे ज्यादा प्रभावित कर रही है, वह यह है कि इस प्रक्रिया के हर चरण में कितनी सटीकता शामिल है।.

जी हां, आप सही कह रहे हैं। सटीकता ही सब कुछ है। जटिल इंजेक्शन मोल्डिंग में, उत्पाद के प्रारंभिक डिज़ाइन और सामग्री के चयन से लेकर मोल्ड के डिज़ाइन तक, और फिर सेटिंग्स और पैरामीटर्स के बारीक समायोजन तक, हर छोटी से छोटी बात मायने रखती है। यही वह चीज़ है जो हमें इन अविश्वसनीय रूप से जटिल और उच्च गुणवत्ता वाले उत्पादों को बनाने में सक्षम बनाती है।.

और हम इन उत्पादों को हर जगह देखते हैं। इन्हें हल्के में लेना आसान है, लेकिन इनमें से प्रत्येक के पीछे बहुत सारी इंजीनियरिंग होती है।.

बिल्कुल। और यही बात मुझे इस क्षेत्र में सबसे अच्छी लगती है। हम हमेशा संभावनाओं की सीमाओं को आगे बढ़ाते रहते हैं। दुनिया में बदलाव लाने वाले और भी जटिल और नवोन्मेषी उत्पाद बनाने के नए तरीके खोजते रहते हैं।.

यह गहन अध्ययन बेहद रोचक रहा है। हमने इंजेक्शन मोल्डिंग के बुनियादी विचार से लेकर विनिर्माण के भविष्य को आकार देने वाली अत्याधुनिक तकनीकों की खोज तक का सफर तय किया है।.

और अभी बात यहीं खत्म नहीं होती। अगले भाग में, हम इन सभी अवधारणाओं को वास्तविक दुनिया के उदाहरणों के साथ साकार करेंगे। हम देखेंगे कि जटिल इंजेक्शन मोल्डिंग का उपयोग करके फोन के कवर से लेकर हमारी कारों के हाई-टेक पुर्जों और यहां तक कि जीवन रक्षक चिकित्सा उपकरणों तक, सब कुछ कैसे बनाया जाता है।.

मुझे बेसब्री है। तो आइए, इंजेक्शन मोल्डिंग की जटिल प्रक्रिया के इस गहन अध्ययन के अंतिम भाग में हमारे साथ जुड़ें। हम देखेंगे कि यह अद्भुत तकनीक हमें कितनी दूर तक ले जा सकती है।.

जटिल इंजेक्शन मोल्डिंग के हमारे गहन अध्ययन में आपका फिर से स्वागत है। अब तक का सफर बेहद रोमांचक रहा है।.

ओह, हाँ, बिल्कुल।.

पहले दो भागों में, हमने बुनियादी बातों से लेकर कुछ बेहद आश्चर्यजनक तकनीकों तक की जानकारी हासिल की। लेकिन अब मुझे लगता है कि वास्तविक दुनिया के उदाहरणों के साथ इसे जीवंत बनाने का समय आ गया है।.

हाँ। अच्छा है। मुझे तो।.

आप जानते हैं, इस विस्तृत विश्लेषण के दौरान हमने फोन कवर के बारे में काफी बात की है। पहली नजर में ये काफी सरल लगते हैं।.

हाँ।.

लेकिन जब आप उन सभी विशेषताओं के बारे में सोचते हैं।.

अरे हां।.

बटनों और कैमरों के लिए बने कटआउट, अलग-अलग बनावट और फिनिश, पतली लेकिन बेहद टिकाऊ दीवारें। यह वाकई बहुत प्रभावशाली है।.

यह सचमुच ऐसा ही है। यह इस बात का एक बेहतरीन उदाहरण है कि कैसे जटिल इंजेक्शन मोल्डिंग से एक ऐसा उत्पाद बनाया जा सकता है जो कार्यात्मक होने के साथ-साथ दिखने में भी शानदार हो।.

हाँ, क्योंकि आपको एक ऐसा फ़ोन कवर चाहिए जो आपके फ़ोन पर पूरी तरह फिट हो और उसे सुरक्षित रखे। हाँ। लेकिन साथ ही, वह दिखने में भी अच्छा होना चाहिए।.

और यह सब उन तकनीकों पर निर्भर करता है जिनके बारे में हमने बात की थी, जैसे कि मोल्ड डिजाइन, सामग्री का चयन, शीतलन और मोल्डिंग।.

बिल्कुल।.

यह इंजीनियरिंग की एक ऐसी सिम्फनी की तरह है जो एक साथ मिलकर एक अद्भुत संगम बनाती है।.

मुझे यह पसंद आया। इंजीनियरिंग का एक अद्भुत संगम।.

तो जटिल डिज़ाइनों की बात करें तो, उन लेगो ईंटों के बारे में क्या ख्याल है? इंजेक्शन मोल्डिंग के लिए वे ज़रूर एक चुनौती होंगे, है ना?

ओह, लेगो ब्रिक्स इसका एक उत्कृष्ट उदाहरण हैं। वे सटीक इंजीनियरिंग का एक बेहतरीन नमूना हैं।.

ऐसा कैसे?

दरअसल, हर ईंट को अविश्वसनीय सटीकता के साथ ढाला जाना चाहिए ताकि यह सुनिश्चित हो सके कि सभी स्टड और छेद पूरी तरह से एक सीध में हों, ताकि उन्हें जोड़ते समय वह संतोषजनक क्लिक की आवाज़ आए।.

हाँ।.

साथ ही, उन्हें वर्षों तक खेलने के दौरान खराब न होने के लिए बेहद टिकाऊ होना चाहिए।.

यह सोचकर आश्चर्य होता है कि लेगो की कितनी लाखों ईंटें मौजूद हैं।.

मुझे पता है, यह अविश्वसनीय है।.

और उनमें से हर एक को उन बेहद सख्त मानकों को पूरा करना होता है।.

यह इंजेक्शन मोल्डिंग की शक्ति और प्रक्रिया नियंत्रण के महत्व का प्रमाण है। हर एक ईंट की गुणवत्ता सुनिश्चित करने के लिए आपको अत्यधिक स्वचालन और गुणवत्ता निगरानी की आवश्यकता होती है।.

यह वाकई बहुत प्रभावशाली है। चलिए, थोड़ी देर के लिए विषय बदलते हैं और अलग-अलग उद्योग में इस्तेमाल होने वाली कारों के बारे में बात करते हैं। कार के पुर्जों की आकृतियाँ अक्सर बहुत जटिल होती हैं और उन्हें बेहद मजबूत होना पड़ता है। तो ऐसे में इंजेक्शन मोल्डिंग की क्या भूमिका है?

ओह, ऑटोमोटिव उद्योग में इंजेक्शन मोल्डिंग का बहुत महत्व है। ज़रा अलग-अलग पुर्जों के बारे में सोचिए। डैशबोर्ड, दरवाज़े के पैनल, बंपर, यहाँ तक कि इंजन के कुछ हिस्से भी। ये सब इंजेक्शन मोल्डिंग से ही बनते हैं।.

बहुत खूब।.

और इन हिस्सों को बहुत कुछ सहन करने में सक्षम होना चाहिए। अत्यधिक तापमान, कंपन, झटके। और फिर भी उन्हें अपना सटीक आकार बनाए रखना होता है।.

इसलिए बात सिर्फ उन्हें सुंदर दिखाने की नहीं है। इसमें सुरक्षा और कार्यक्षमता भी शामिल है।.

बिल्कुल सही। और इसीलिए सही सामग्री का चुनाव इतना महत्वपूर्ण है। हम उच्च प्रदर्शन वाले प्लास्टिक का उपयोग करते हैं, जिन्हें अक्सर कांच या कार्बन फाइबर जैसी चीजों से प्रबलित किया जाता है। इससे वे और भी मजबूत और टिकाऊ बन जाते हैं।.

यह अविश्वसनीय है कि प्लास्टिक को इतना मजबूत बनाने के लिए किस प्रकार से इंजीनियरिंग की जा सकती है।.

यह सचमुच ऐसा ही है। यह दर्शाता है कि इंजेक्शन मोल्डिंग कितनी बहुमुखी है और सामग्री विज्ञान कितना नवोन्मेषी हो गया है।.

ठीक है, चिकित्सा उपकरणों के विषय को समाप्त करने से पहले, आइए एक आखिरी उदाहरण देखें। इन उपकरणों के लिए अक्सर बेहद जटिल डिज़ाइन की आवश्यकता होती है, और सटीकता का स्तर उच्चतम होना चाहिए। इस क्षेत्र में इंजेक्शन मोल्डिंग की क्या भूमिका है?

मेडिकल डिवाइस एक बेहतरीन उदाहरण हैं जहां जटिल इंजेक्शन मोल्डिंग वास्तव में अपनी उपयोगिता साबित कर सकती है।.

अरे हां।.

विभिन्न उत्पादों के बारे में सोचें। सिरिंज, इंप्लांट, शल्य चिकित्सा उपकरण, यहां तक कि दवा वितरण प्रणाली भी। इनमें अक्सर छोटे-छोटे भाग, जटिल चैनल होते हैं और इन्हें बहुत विशिष्ट सामग्रियों से बनाया जाना आवश्यक होता है।.

ठीक है। और फिर जैव अनुकूलता का पूरा मुद्दा है। यह सुनिश्चित करना कि सामग्री मानव शरीर में उपयोग के लिए सुरक्षित हैं।.

हाँ, बिल्कुल। यह एक महत्वपूर्ण कारक है। जैव अनुकूलता इस प्रक्रिया को और भी जटिल बना देती है। लेकिन इंजेक्शन मोल्डिंग हमें इन चुनौतियों का सामना करने में सक्षम बनाती है। हम इन जटिल उपकरणों को आवश्यक सटीकता और एकरूपता के साथ बना सकते हैं।.

यह तो कमाल है। इस पूरे गहन अध्ययन से सचमुच ज्ञानवर्धन हुआ है। हमने इंजेक्शन मोल्डिंग के बुनियादी सिद्धांतों से लेकर वास्तविक दुनिया में इसके अनुप्रयोगों तक बहुत कुछ कवर किया है।.

यह एक लंबा सफर रहा है।.

तो इस एपिसोड के समापन के अवसर पर, आप हमारे श्रोताओं को कौन सा एक महत्वपूर्ण संदेश याद दिलाना चाहेंगे?

मेरे हिसाब से, यह जटिल इंजेक्शन मोल्डिंग की अविश्वसनीय बहुमुखी प्रतिभा और सटीकता है। यह हमें अद्भुत सटीकता के साथ ये सभी जटिल आकृतियाँ बनाने की अनुमति देता है, और हम विभिन्न प्रकार की आवश्यकताओं को पूरा करने के लिए कई अलग-अलग सामग्रियों का उपयोग कर सकते हैं। यह एक ऐसी तकनीक है जो अनगिनत तरीकों से हमारी दुनिया को आकार देती है, भले ही हम हमेशा इसे महसूस न करें।.

यह बहुत ही महत्वपूर्ण बात है। इसलिए अगली बार जब आप कोई प्लास्टिक उत्पाद उठाएं, चाहे वह खिलौना हो, फोन का कवर हो या कोई चिकित्सा उपकरण, तो एक पल रुककर उसे बनाने में लगी कुशलता और इंजीनियरिंग के बारे में सोचें। इन रोजमर्रा की वस्तुओं के भीतर जटिल डिजाइन और निर्माण की एक पूरी दुनिया छिपी हुई है।.

मैं इससे बेहतर खुद नहीं कह सकता था।.

तो बस, आज के लिए इतना ही। इंजेक्शन मोल्डिंग की इस जटिल प्रक्रिया में हमारे साथ जुड़ने के लिए धन्यवाद। हमें उम्मीद है कि आपने बहुत कुछ सीखा होगा और इस अद्भुत तकनीक और इससे बनने वाली चीजों के प्रति आपकी समझ और भी गहरी हुई होगी।.

मुझे रखने के लिए धन्यवाद।.

अगली बार तक, खोज जारी रखें, सीखते रहें और सोचते रहें कि उन्होंने यह कैसे बनाया।