ठीक है, चलिए इंजेक्शन मोल्डिंग के बारे में बात करते हैं। विशेष रूप से, एक बेहद महत्वपूर्ण चीज़ के बारे में। शॉट वेट की गणना करना।.

हां, शॉट वेट। यह उन चीजों में से एक है, जो देखने में सरल लगती है, लेकिन वास्तव में पूरी प्रक्रिया पर इसका बहुत प्रभाव पड़ सकता है।.

यह निश्चित रूप से महत्वपूर्ण है, लेकिन, आप जानते हैं, हमारे उन श्रोताओं के लिए जो शायद हर दिन इस विषय में गहराई से नहीं उतरते, क्या हम बुनियादी बातों से शुरुआत कर सकते हैं? इस संदर्भ में शॉट वेट का मतलब क्या है?

असल में, यह पिघले हुए प्लास्टिक की उतनी ही सटीक मात्रा होती है, जितनी उस हिस्से को बनाने के लिए इंजेक्ट की जाती है।.

ठीक है।.

जैसे, कल्पना कीजिए कि आप आइसक्रीम निकाल रहे हैं।.

अच्छा, अब मुझे समझ आ गया कि आप क्या कहना चाह रहे हैं।.

बहुत कम होने पर, आप निराश हो जाते हैं, और बहुत अधिक होने पर, सब कुछ गड़बड़ हो जाता है।.

ठीक है, तो मुझे लगता है कि यह आइसक्रीम की तरह ही है। अगर आप इंजेक्शन मोल्डिंग में शॉट वेट में गड़बड़ी कर देते हैं।.

हाँ, बड़ी समस्याएँ हैं। पुर्जे गलत निकल सकते हैं। सामग्री बर्बाद होती है, लागत बढ़ जाती है। यह एक पूरी समस्या है।.

इसलिए हर बार वो खबर एकदम सटीक होनी चाहिए। हम यह कैसे सुनिश्चित कर सकते हैं?

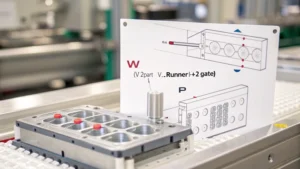

विज्ञान। सब कुछ आयतन और घनत्व पर निर्भर करता है। हमारे पास एक सूत्र है। W बराबर... इसमें भाग, रन या गेट का आयतन, प्लास्टिक के घनत्व से गुणा किया जाता है।.

रुकिए, मुझे दिख रहा है कि आपने वह हिस्सा तो डाल ही दिया है, साथ ही धावक और गेट भी। क्या इन्हें भूलना आसान है?

हैरानी की बात है, हाँ। लोग खुद उस हिस्से पर ध्यान केंद्रित करते हैं, लेकिन धावक और गेट महत्वपूर्ण होते हैं, भले ही वे अंतिम परिणाम में शामिल न हों।.

ठीक है, इसे समझाओ। मुझे पूरी तरह समझ नहीं आ रहा है।.

तो कल्पना कीजिए। यह पाइप बेल्टेड प्लास्टिक के लिए एक राजमार्ग की तरह है, जो मशीन से सांचे तक जाता है। और गेट, वह प्रवेश रैंप है, जो प्रवाह को नियंत्रित करता है।.

इसलिए यदि आप उन बातों को ध्यान में नहीं रखते हैं।.

हिसाब लगाने पर, आप असल में कम पड़ रहे हैं, यानी खुद को ही बदल रहे हैं। भौतिक रूप से, आपके पास पर्याप्त धन नहीं होगा।.

बात समझ में आती है। क्या आपने कभी असल जिंदगी में ऐसा होते देखा है?

हाँ, एक बार। एक टीम के साथ काम किया था। वे एक जटिल कार का पुर्जा बना रहे थे। मैंने हर चीज़ की सटीक गणना की थी। कमाल का काम था। बस रनर और गेट वॉल्यूम के बारे में पूरी तरह भूल गया था।.

अरे नहीं यह क्या हो गया?

पूरी तरह से गड़बड़ हो गई। सारे पुर्जे खराब निकले। उनका इस्तेमाल नहीं किया जा सका। पूरा बैच फेंकना पड़ा।.

ओह! बहुत महंगा सबक मिला। इसका मतलब है कि विशेषज्ञ भी यह गलती कर सकते हैं।.

यह बात निश्चित रूप से इस तथ्य को उजागर करती है कि आपको पूरी प्रक्रिया को समझना होगा, न कि केवल अंतिम उत्पाद को।.

ठीक है, तो आयतन बहुत महत्वपूर्ण है, लेकिन आप वास्तव में इसे सटीक रूप से कैसे मापते हैं, खासकर जटिल डिजाइनों के मामले में?

यहीं पर पेचीदापन आता है। घन जैसी सरल आकृतियाँ तो बिल्कुल आसान हैं। लेकिन जटिल आकृतियों के लिए सूत्र तो हैं, पर वक्र रेखाओं और बारीक विवरणों की बात हो रही है। इसके लिए 3D मॉडलिंग सॉफ़्टवेयर का उपयोग करना ही पड़ेगा।.

अरे, तो आप उस हिस्से को डिजिटल रूप से तोड़ रहे हैं?

जी हां। सॉफ्टवेयर हमें इसे अलग-अलग हिस्सों में बांटने, प्रत्येक हिस्से का आयतन निकालने और फिर बस, सबको जोड़ देने की सुविधा देता है।.

लेकिन मुझे पूरा यकीन है कि उन डिजिटल मापों में एक छोटी सी गलती भी सब कुछ गड़बड़ कर सकती है।.

बिल्कुल सही। एक छोटी सी गलती भी, खासकर जब आप ढेर सारे पुर्जे बना रहे हों, तो शॉट वेट को बुरी तरह प्रभावित कर सकती है। सटीकता ही कुंजी है। Y यहाँ।.

समझ गया। तो हमें वो हिस्सा मिल गया। वॉल्यूम, रनर, चाल। सटीक शॉट वेट कैलकुलेशन के लिए और क्या चाहिए? मुझसे क्या छूट रहा है?

लोग अक्सर इस बात को भूल जाते हैं। पदार्थ का घनत्व। अलग-अलग प्लास्टिक का घनत्व अलग-अलग होता है।.

अरे, सच में? तो, एक ही आयतन के दो अलग-अलग प्लास्टिक का वजन अलग-अलग हो सकता है?

बिल्कुल सही। सुनने में अजीब लग सकता है, लेकिन यह आपके लिए बहुत मायने रखता है। उदाहरण के लिए, पॉलीप्रोपाइलीन का वजन लगभग 0.9 ग्राम प्रति घन सेंटीमीटर होता है। लेकिन एबीएस का वजन लगभग 1.05 ग्राम होता है।.

तो आप वॉल्यूम को तो सही कर सकते हैं, लेकिन...

अगर आटे का घनत्व सही नहीं है, तो शॉट का वज़न भी गलत होगा। इसे बेकिंग की तरह समझिए। आप जानते हैं, सभी आटे को एक जैसा समझना, जबकि अलग-अलग प्रकार के आटे का घनत्व अलग-अलग होता है। इससे आपका केक खराब हो जाता है।.

ठीक है, मुझे यह उदाहरण समझ आ गया। आपको अपने प्लास्टिक का सटीक घनत्व पता होना चाहिए। आप यह कैसे पता लगाएंगे?

दो तरीके हैं। आप आपूर्तिकर्ता से पूछ सकते हैं। उनके पास उस बैच की विशिष्ट जानकारी होगी। या आप स्वयं घनत्व परीक्षण कर सकते हैं। यह काफी सरल है। जैसे पानी का विस्थापन परीक्षण।.

स्मार्ट। शॉट के वजन के लिए इतनी सारी जानकारियों का ध्यान रखना पड़ता है।.

यह सिर्फ संख्याओं की बात नहीं है। यह समझना महत्वपूर्ण है कि इंजेक्शन मोल्डिंग की पूरी प्रक्रिया के लिए इन संख्याओं का क्या अर्थ है।.

हमने यहां सिद्धांत पर बहुत अच्छा काम किया है, लेकिन मुझे यकीन है कि जब आप वास्तव में इसे करके देखेंगे तो इसमें और भी बहुत कुछ होगा।.

ओह, बिलकुल। असल दुनिया में हमेशा अप्रत्याशित परिस्थितियाँ आती रहती हैं।.

आइए, इस गहन अध्ययन के अगले भाग में वास्तविक दुनिया की चुनौतियों के बारे में बात करते हैं। चलिए, फिर से शुरू करते हैं। तो हमने शॉट वेट की मूल बातें, वॉल्यूम और डेंसिटी के बारे में सब कुछ जान लिया। लेकिन आप कह रहे थे कि वास्तविक दुनिया में इंजेक्शन मोल्डिंग में चीजें और भी जटिल हो जाती हैं।.

हां, यह ऐसा है जैसे कल्पना कीजिए कि आपके पास केक बनाने की एक शानदार रेसिपी है, है ना?

ठीक है, मैं सुन रहा हूँ।

लेकिन आपके ओवन में कुछ जगहों पर तेल ज़्यादा गर्म हो जाता है, और आपके नापने वाले कप थोड़े टेढ़े हैं। आपको सही केक बनाने के लिए कुछ बदलाव करने पड़ेंगे।.

हाँ, मैं समझ गया। तो इंजेक्शन मोल्डिंग की दुनिया में वो गर्म स्थान और टेढ़े-मेढ़े मापने वाले कप क्या होते हैं?

तो, आपको याद होगा हमने जिन सटीक गणनाओं की बात की थी, उनमें सब कुछ आदर्श माना जाता है, है ना? लेकिन असल में, पदार्थ के प्रवाह में कई तरह के बदलाव आते हैं। मशीन की सेटिंग्स, यहाँ तक कि तापमान भी स्थिति को बदल सकता है।.

तो हम इससे कैसे निपटें? सिद्धांत और कारखाने में वास्तविक स्थिति के बीच की खाई को कैसे पाटें?

हम चीजों की दोबारा जांच और उन्हें बेहतर बनाने के लिए व्यावहारिक मापों का उपयोग करते हैं। हमारे स्रोत। दो मुख्य स्रोतों की बात करें तो, आप इंजेक्शन मोल्डिंग मशीन की मीटरिंग प्रणाली का उपयोग कर सकते हैं।.

ठीक है।.

और दूसरा, आप हमेशा पुराने जमाने के उस तरीके पर वापस जा सकते हैं जिसमें ढाले गए हिस्सों का वजन किया जाता है।.

चलिए मशीन के मीटरिंग सिस्टम से शुरू करते हैं। आखिर यह सिस्टम है क्या?

इसे मशीन के अंतर्निर्मित लेखाकार की तरह समझें।.

ठीक है।.

यह प्रत्येक शॉट में उपयोग होने वाले प्लास्टिक की मात्रा का हिसाब रखता है। एक बार कैलिब्रेट हो जाने के बाद, यह आपको वास्तविक समय का डेटा देता है ताकि आप तुरंत समायोजन कर सकें।.

तो इससे आपको पता चल जाएगा कि कहीं कुछ गड़बड़ तो नहीं हो रही है। जैसे कि अगर असल शॉट का वजन आपके द्वारा गणना किए गए वजन से बिल्कुल मेल नहीं खाता है।.

और फिर आप वहीं पर चीजों को ठीक कर सकते हैं, जिससे यह सुनिश्चित हो सके कि आपको हर बार एकदम सही शॉट मिले। अब न तो पुर्जे अधूरे भरे रहेंगे और न ही प्लास्टिक बर्बाद होगा।.

बात समझ में आती है। दूसरे तरीके के बारे में क्या? ढाले गए हिस्सों का वजन करना? यह तो काफी सीधा-सादा लगता है।.

हाँ, यह संभव है, लेकिन इसमें एक पेचीदगी है। आपको सिर्फ एक हिस्से का नहीं, बल्कि कई हिस्सों का वजन करना होगा। और सबसे महत्वपूर्ण बात, आपको उससे जुड़े रनर और गेट को भी शामिल करना होगा।.

तो आप सांचे में डाली गई हर चीज का वजन कर रहे हैं, न कि केवल अंतिम भाग का।.

बिल्कुल सही। यह सैद्धांतिक गणनाओं के मुकाबले वास्तविकता की जाँच करने जैसा है। इससे आपको छोटी-छोटी छिपी हुई गड़बड़ियों को पहचानने में मदद मिलती है।.

क्या वास्तविक जीवन में ऐसा होने के कोई अच्छे उदाहरण हैं?

जी हां, बिलकुल। एक स्रोत के अनुसार, एक अनुभवी इंजीनियर ने एक नया सांचा डिजाइन किया था। गणनाएँ एकदम सटीक थीं। लेकिन जब उन्होंने पुर्जे बनाना शुरू किया, तो पता चला कि पुर्जे अपेक्षा से अधिक भारी थे।.

वहां क्या चल रहा था?

पता चला कि वे जिस प्लास्टिक का इस्तेमाल कर रहे थे, उसका घनत्व उनके द्वारा गणना में इस्तेमाल किए गए घनत्व से थोड़ा अलग था।.

तो उनकी एकदम सही रेसिपी एक मामूली सी गड़बड़ी वाली सामग्री के कारण खराब हो गई।.

आपने सही समझा। लेकिन पुर्जों का वजन करके उन्होंने समस्या को समय रहते पकड़ लिया और उसे ठीक कर लिया, जिससे बहुत सारी परेशानियां टल गईं।.

वास्तविक दुनिया की जांच करने के लिए यह एक अच्छा तर्क है।.

बिलकुल। इससे आगे चलकर आपको कई परेशानियों से छुटकारा मिलेगा। और इससे आपको यह एहसास होगा कि शॉट के वजन को प्रभावित करने वाली कितनी छोटी-छोटी चीजें होती हैं।.

कैसा?

इंजेक्शन मोल्डिंग मशीन के बारे में ही सोचिए। जैसे-जैसे यह पुरानी होती जाती है, इसके पुर्जे घिसते जाते हैं। हाइड्रोलिक दबाव में उतार-चढ़ाव आ सकता है। यहां तक कि पिघले हुए प्लास्टिक का तापमान भी थोड़ा बदल सकता है।.

इसलिए, सटीक गणना और माप के बावजूद भी, वास्तविक दुनिया में होने वाले ये बदलाव चीजों को बिगाड़ सकते हैं।.

जी हाँ। इसीलिए ये व्यावहारिक जाँचें इतनी महत्वपूर्ण हैं। असल बात तो वास्तविक जीवन की उत्पादन प्रक्रिया की अव्यवस्था के अनुकूल ढलना है।.

हम जासूसों की तरह हैं, है ना? लगातार सुराग ढूंढते रहते हैं, सही शॉट वेट पाने के लिए अपने तरीकों को निखारते रहते हैं।.

मुझे यह उपमा बहुत पसंद आई। और यह सिलसिला कभी खत्म नहीं होता। आप हमेशा सीखते और बेहतर होते रहते हैं, चाहे आप विशेषज्ञ ही क्यों न हों।.

सीखने की बात करें तो, एक चीज़ ऐसी है जिसके बारे में हमने अभी तक विस्तार से बात नहीं की है। रनर और गेट का डिज़ाइन, जिसका हमने संक्षेप में उल्लेख किया था, लेकिन मुझे यकीन है कि इसका इन सब पर बहुत बड़ा प्रभाव पड़ता है?

ओह, जी हाँ, बिल्कुल। ये दिखने में सरल लगने वाले चैनल वास्तव में हर चीज़ के काम करने के तरीके को प्रभावित कर सकते हैं।.

ठीक है, मैं उस दुनिया में और गहराई से उतरने के लिए तैयार हूँ। चलिए, इस गहन अध्ययन के अंतिम भाग में रनर और डेट से जुड़े रहस्यों को सुलझाते हैं। और हम शॉट वेट के गहन अध्ययन के अंतिम भाग के लिए वापस आ गए हैं। अब हम अंततः रनर और गेट डिज़ाइन पर काम कर रहे हैं। किसने सोचा था कि ये छोटे-छोटे चैनल इतने जटिल हो सकते हैं?

है ना? वे वाकई आपकी पूरी प्रक्रिया को सफल या असफल बना सकते हैं।.

आप कह रहे थे कि वे शॉट के वजन को भी प्रभावित कर सकते हैं। कैसे?

ज़रा सोचिए। शॉट वेट का मतलब है पिघले हुए प्लास्टिक की सही मात्रा को सांचे में डालना।.

सही।.

धावक और गेट, ये उस चीज़ के लिए डिलीवरी सिस्टम की तरह हैं। हाँ, लेकिन अगर इन्हें ठीक से डिज़ाइन नहीं किया गया है, तो आपको बहुत सारी रुकावटें झेलनी पड़ती हैं।.

प्रतिरोध?

हां, जैसे प्लास्टिक को उस दबाव और फिलिंग से जूझना पड़ता है, जिससे दबाव और फिलिंग में गड़बड़ी हो जाती है। नतीजा यह होता है कि शॉट के वजन में समस्या आ जाती है।.

तो यह सिर्फ मशीन से पुर्जे तक प्लास्टिक पहुंचाने से कहीं अधिक है। यह प्रक्रिया सुचारू होनी चाहिए।.

बिल्कुल सही। और यहीं से डिज़ाइन संबंधी विकल्प दिलचस्प हो जाते हैं। उदाहरण के लिए, आप जिस प्रकार के रनिंग सिस्टम का उपयोग करते हैं, उसे ही ले लीजिए। आपके पास एक शानदार रनिंग सिस्टम है।.

तेज धावक।.

इनमें प्लास्टिक पूरी तरह से पिघला हुआ रहता है। कम अपशिष्ट होता है, लेकिन ये महंगे और लगाने में मुश्किल हो सकते हैं। ठीक है, फिर आपके पास ठंडे रनर हैं।.

ठंडे मौसम में दौड़ने वालों में क्या अंतर है?

सरल, सस्ता। लेकिन इसके रनर जम जाते हैं। इसलिए आपको उन्हें निकालना पड़ेगा, शायद प्लास्टिक को रीसायकल करना पड़े। इससे कुछ अतिरिक्त चरण जुड़ जाते हैं।.

तो हर सिस्टम के अपने फायदे और नुकसान होते हैं, है ना? किसी प्रोजेक्ट के लिए सही सिस्टम का चुनाव कैसे करें?

यह एक संतुलन बनाने वाला काम है। यह इस बात पर निर्भर करता है कि आप कौन सा प्लास्टिक इस्तेमाल कर रहे हैं, पुर्जा कितना जटिल है, और आप कितने पुर्जे बना रहे हैं। यहां तक कि आपका बजट भी इसमें अहम भूमिका निभाता है।.

सही।.

एक सूत्र ने इस कंपनी का जिक्र किया। उन्होंने अपने द्वारा बड़े पैमाने पर उत्पादित किए जा रहे इन छोटे इलेक्ट्रॉनिक पुर्जों के लिए हॉट रनर तकनीक का इस्तेमाल शुरू कर दिया। शुरुआती लागत अधिक थी, लेकिन इससे प्लास्टिक की भारी बचत हुई और उत्पादन का पूरा समय भी काफी कम हो गया।.

यह एक अच्छा दीर्घकालिक निवेश प्रतीत होता है।.

बिल्कुल सही। व्यापक दृष्टिकोण अपनाना होगा। लेकिन बात सिर्फ रनर सिस्टम के प्रकार की नहीं है। उन चैनलों का आकार और आकृति भी मायने रखती है।.

मैं समझ सकता हूँ। अगर चैनल बहुत संकरे हों तो।.

जी हाँ। इससे प्रवाह बाधित होता है। प्लास्टिक को धकेलने के लिए अधिक दबाव की आवश्यकता होती है, जिसके परिणामस्वरूप, जैसा कि आपने अनुमान लगाया होगा, शॉट के वजन में भिन्नता आती है और संभवतः पुर्जों में खराबी भी आ सकती है।.

हाँ।.

लेकिन अगर चैनल बहुत चौड़े हों।.

हम्म। फिर क्या होगा?

प्लास्टिक को ठंडा होने में अधिक समय लगता है। इससे सब कुछ धीमा हो जाता है।.

इसलिए आपको सही संतुलन खोजना होगा। न ज्यादा संकरा, न ज्यादा चौड़ा, बस ठीक-ठाक।.

सारा ध्यान प्रवाह को अनुकूलित करने और दबाव को सही रखने पर है। ताकि मोल्ड लगातार भरता रहे और शॉट का वजन सटीक हो।.

चीजों को तेजी से आगे बढ़ाते रहना।.

बिल्कुल सही। अब, गेट को मत भूलना। यह सांचे में प्लास्टिक के प्रवेश का द्वार है। इसका डिज़ाइन भी मायने रखता है।.

ऐसा कैसे?

यह एक नियंत्रण बिंदु है। इसका आकार, आकृति, स्थान, ये सब इस बात पर असर डालते हैं कि प्लास्टिक सांचे में कैसे भरता है, जिससे शॉट के वजन पर प्रभाव पड़ता है। मुझे यकीन है। छोटा गेट। हो सकता है कि पर्याप्त प्लास्टिक न भर पाए।.

वहाँ फिर से कुछ हिस्से कम भरे हुए हैं।.

हाँ। या फिर आपको दबाव बढ़ाना होगा। बड़ा गेट जल्दी भरता है, लेकिन इससे भद्दे निशान पड़ सकते हैं। बाद में पार्ट को साफ करने में ज़्यादा समय लगता है।.

यह सब मुझे उन व्यावहारिक मापों के बारे में हमारी पिछली बातचीत की याद दिला रहा है।.

बिल्कुल सही। भले ही आपकी गणनाएँ एकदम सटीक हों और आपकी मशीन सुचारू रूप से चल रही हो, फिर भी रनर और गेट का डिज़ाइन गड़बड़ा सकता है। हर चीज़ को दोबारा जांचना ज़रूरी है।.

यह ठीक वैसे ही है जैसे कोई शेफ किसी रेसिपी में आखिरी टच देता है। उन्हें अपने ओवन और सामग्री की ताजगी के हिसाब से एडजस्ट करना पड़ता है।.

ठीक है। और यहाँ एक और कारक है जो मायने रखता है। अपरूपण दर।.

शियर रेट। ठीक है, अब आप तकनीकी बातें करने लगे हैं।.

इसका मतलब यह है कि पिघला हुआ प्लास्टिक मशीन से गुजरते हुए, सांचे में जाते समय कितनी तेजी से अपना आकार बदलता है।.

तो दबाव पड़ने पर यह कितनी आसानी से खिंचता और हिलता है।.

बिल्कुल सही। अलग-अलग प्लास्टिक की चिपचिपाहट अलग-अलग होती है। शहद और पानी को एक साथ डालने के बारे में सोचिए। शहद गाढ़ा होता है। यह पानी की तरह फैलने से रोकता है। यह आसानी से बहता है।.

ठीक है, समझ में आ गया। लेकिन यह शियर रेट वाली बात शॉट के वजन से कैसे जुड़ी है?

दरअसल, जब प्लास्टिक बहता है, तो कतरन दर उसकी चिपचिपाहट को प्रभावित कर सकती है। और इससे दबाव बदल सकता है। आपको यह भी जानना होगा कि एक अच्छे से भरे हुए हिस्से के लिए आपको कितने प्लास्टिक की आवश्यकता है।.

इसलिए 2 एलडब्ल्यू अपरूपण दर पर, प्लास्टिक शायद प्रवाहित न हो।.

ठीक है। भरने में भी कमी रह जाती है। हा हा। ज़्यादा घर्षण से चीज़ें गर्म हो जाती हैं, जिससे प्लास्टिक खराब हो सकता है।.

मामला नाजुक लगता है। सही संतुलन बनाना होगा।.

बिल्कुल सही। और अंदाज़ा लगाइए? रनर और गेट का डिज़ाइन भी शियर रेट को प्रभावित कर सकता है। उन चैनलों का आकार, उनकी आकृति, उनका विन्यास, ये सब मायने रखता है।.

वाह! यह तो वाकई एक शानदार सफर रहा। हमने बुनियादी शॉट वेव फॉर्मूले से शुरुआत की, फिर व्यावहारिक दुनिया में किए गए समायोजन किए, और अब रनर और गेट डिजाइन और शियर रेट के इस गहन अध्ययन में जुट गए हैं। मेरा दिमाग पूरी तरह से भर गया है।.

यह सब समझना वाकई आसान नहीं है। और सच कहूँ तो, यह तो बस शुरुआत है। इंजेक्शन मोल्डिंग एक बहुत बड़ा क्षेत्र है। यह हमेशा बदलता रहता है। नए पदार्थ, नई तकनीक, नई चुनौतियाँ हमेशा सामने आती रहती हैं।.

तो इंजेक्शन मोल्डिंग की शुरुआत करने वाले हमारे श्रोताओं के लिए आपकी क्या सलाह है?

सीखना कभी बंद न करें। प्रयोग करते रहें। नई चीज़ें आज़माने से न डरें। और याद रखें, हर प्रोजेक्ट अनोखा होता है। प्लास्टिक, मशीन, पुर्जा, हर चीज़ अलग होती है। हर समस्या का कोई एक जादुई हल नहीं होता।.

बहुत बढ़िया सलाह। तो श्रोताओं, इंजेक्शन मोल्डिंग की दुनिया को जानने के लिए निकल पड़िए। और याद रखिए, सही शॉट वेट प्राप्त करना ही अद्भुत चीजें बनाने की कुंजी है। इस गहन अध्ययन में हमारे साथ जुड़ने के लिए धन्यवाद, और फिर मिलेंगे।