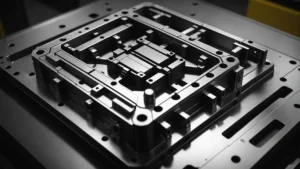

डीप डाइव में आपका फिर से स्वागत है। आज हम एक ऐसे विषय पर चर्चा करेंगे जो शायद पहली बार में थोड़ा तकनीकी लगे। इंजेक्शन मोल्ड डिज़ाइन में चाल की स्थिति को अनुकूलित करना। लेकिन यकीन मानिए, यह विषय बेहद महत्वपूर्ण है, और हम इसे मनोरंजक और समझने में आसान बनाएंगे ताकि आप अपनी अगली मीटिंग में सबको प्रभावित कर सकें। आज हमारा मार्गदर्शक यह विस्तृत तकनीकी दस्तावेज़ है जो चाल की स्थिति को अनुकूलित करने के बारे में विस्तार से बताता है।.

यह उन छोटी-छोटी बातों में से एक है जो देखने में मामूली लग सकती हैं, लेकिन ये आपके अंतिम उत्पाद को सफल या असफल बना सकती हैं।.

ठीक है, तो चलिए बुनियादी बातों से शुरू करते हैं। गेट पोजीशन आखिर होती क्या है, और इसे सही करने की इतनी चिंता क्यों करनी चाहिए? बात ये है कि हमारे पास प्लास्टिक है, सांचा है। बस सामग्री डालो और काम शुरू करो।.

खैर, इतनी जल्दी भी नहीं। जेड पत्थर असल में वह प्रवेश द्वार है जहाँ से पिघला हुआ प्लास्टिक सांचे में प्रवेश करता है। इसे अपने हिस्से के प्रवेश द्वार की तरह समझिए। आप किसी विशाल स्टेडियम का इकलौता प्रवेश द्वार किसी छिपे हुए कोने में तो नहीं रखेंगे, है ना?

वहाँ तो पूरी तरह से अफरा-तफरी मच जाती। हर कोई एक छोटे से दरवाजे से निकलने की कोशिश करता।.

बिल्कुल सही। मेरा भी यही मानना है। गेट की स्थिति से ही तय होता है कि प्लास्टिक कितनी आसानी से बहेगा, सांचे में कितनी समान रूप से भरेगा, और अंततः, आपका तैयार उत्पाद कितना मजबूत और सुंदर दिखेगा।.

ठीक है, तो गेट की गलत स्थिति तबाही का कारण बन सकती है। हम किस तरह की समस्याओं की बात कर रहे हैं?

ओह, तरह-तरह की परेशानियां! हो सकता है कि सांचे में प्लास्टिक पूरी तरह से न भरने के कारण आपके हिस्से में कमजोर जगहें रह जाएं या फिर प्लास्टिक के असमान रूप से बहने के कारण ठंडा होने पर हिस्सा मुड़ जाए और टेढ़ा हो जाए। और उन भद्दे बहाव के निशानों की तो बात ही मत करो। वे तो पूरी सुंदरता को ही बिगाड़ सकते हैं।.

यह तो बिल्कुल भी हमारी इच्छा नहीं है। तो ऐसा लगता है कि सही गेट की जगह चुनना बहुत महत्वपूर्ण है। यह निर्णय लेते समय हमें किन बातों का ध्यान रखना चाहिए? दस्तावेज़ में उल्लेख है कि अलग-अलग प्लास्टिक के अलग-अलग गुण होते हैं, है ना?

बिल्कुल। यह सब पदार्थ की तरलता या श्यानता पर निर्भर करता है। इसे ऐसे समझिए। अगर आप पिघली हुई धातु को शहद की तुलना में डालें, तो धातु कहीं अधिक आसानी से बहेगी, है ना?

हाँ। शहद तो बहुत धीमा होगा। तो क्या इसका मतलब यह है कि अगर आप पतले प्लास्टिक के साथ काम कर रहे हैं, तो आप गेट को मोल्ड के महत्वपूर्ण हिस्सों से थोड़ा दूर रख सकते हैं?.

बिल्कुल सही। पॉलीइथिलीन जैसी अत्यधिक तरल सामग्री में आपको अधिक लचीलापन मिलता है। लेकिन अगर आप पॉलीकार्बोनेट जैसी मोटी सामग्री के साथ काम कर रहे हैं, तो आपको गेट को काम करने की प्रक्रिया के करीब लाना होगा ताकि यह सुनिश्चित हो सके कि सब कुछ ठीक से भर जाए, जैसे शहद और पानी में अंतर होता है। आपको शहद को धीरे-धीरे आगे बढ़ाना होगा ताकि वह अपनी निर्धारित जगह तक पहुँच सके।.

सामग्रियों की कुछ खासियतों की बात करें तो, मुझे दस्तावेज़ में विभिन्न प्लास्टिकों के लिए संकुचन दर दर्शाने वाली यह तालिका मिली। इनमें से कुछ अंतर काफी कम लगते हैं। क्या हम यहाँ प्रतिशत के अंशों की बात कर रहे हैं?

हम कर सकते हैं, लेकिन उन छोटे-छोटे अंतरों को कम मत समझिए। जब आप सटीक पुर्जों से निपट रहे हों, तो सिकुड़न में एक छोटा सा अंतर भी आपके पूरे डिज़ाइन को बिगाड़ सकता है। कल्पना कीजिए कि आपने एक स्नैप-फिट मैकेनिज़्म डिज़ाइन किया है, और प्लास्टिक आपकी अपेक्षा से अधिक सिकुड़ जाता है। अचानक, आपके पुर्जे आपस में फिट नहीं हो पाते।.

अरे यार! मैं समझ सकता हूँ कि यह कितना मुश्किल होगा। तो आपका मतलब है कि पहली बार में सही माप प्राप्त करने के लिए सिकुड़न सारणी को समझना बहुत ज़रूरी है?

बिल्कुल सही। अब, हमने प्लास्टिक के गुणों के बारे में बात कर ली है, लेकिन जिस हिस्से को आप ढालने की कोशिश कर रहे हैं, उसका आकार भी बहुत महत्वपूर्ण भूमिका निभाता है, है ना?

ठीक है। दस्तावेज़ में इन सभी उभारों वाले एक घटक का उदाहरण दिखाया गया है। यह हाथ-पैर वाले एक छोटे रोबोट जैसा दिखता है। प्लास्टिक को इन सभी छोटे-छोटे कोनों और दरारों में समान रूप से भरना आसान नहीं लगता।.

इसमें निपुणता की आवश्यकता होती है। आकार जितना जटिल होगा, गेट लगाने की रणनीति उतनी ही सटीक होनी चाहिए। कभी-कभी तो आपको कई गेट लगाने पड़ सकते हैं ताकि मोल्ड के किसी एक हिस्से पर अधिक दबाव डाले बिना सब कुछ ठीक से भर जाए। यह ठीक वैसे ही है जैसे बगीचे में स्प्रिंकलर को रणनीतिक रूप से लगाकर हर पौधे को पानी देना।.

इसलिए, सिर्फ एक जगह चुनकर सब कुछ ठीक होने की उम्मीद करना इतना आसान नहीं है। आपको वास्तव में प्रवाह पथ और प्लास्टिक के सांचे तक पहुंचने के तरीके के बारे में सोचना होगा।.

बिलकुल। अगर आप कोई नया उत्पाद डिज़ाइन कर रहे हैं, तो आप गेट की स्थिति को अंत में यूं ही जोड़ नहीं सकते। यह डिज़ाइन प्रक्रिया का शुरू से ही अभिन्न अंग होना चाहिए।.

इससे मुझे एहसास हो रहा है कि गेट पोजीशन का मामला जितना मैंने पहले सोचा था, उससे कहीं अधिक जटिल है। यह सिर्फ कुछ दोषों से बचने के बारे में नहीं है। यह पूरी प्रणाली को समझने और यह समझने के बारे में है कि सब कुछ एक दूसरे के साथ कैसे परस्पर क्रिया करता है।.

बिल्कुल सही। हमने सामग्री और उत्पाद संरचना पर चर्चा कर ली है, लेकिन गेट की स्थिति को अनुकूलित करते समय कुछ और महत्वपूर्ण कारक भी मायने रखते हैं। हमें इंजेक्शन दबाव, शीतलन प्रणाली और सांचे से पुर्जे को निकालने के तरीके जैसी बातों पर विचार करना होगा।.

ठीक है, तो तैयार हो जाइए दोस्तों। ऐसा लगता है कि हम गेट ऑप्टिमाइजेशन की दुनिया में और भी गहराई से उतरने वाले हैं। चलिए इंजेक्शन प्रेशर से शुरू करते हैं। इस सब में इसकी क्या भूमिका है?

इंजेक्शन प्रेशर पूरी तरह से बल पर निर्भर करता है। पिघले हुए प्लास्टिक को सांचे के हर कोने में धकेलने के लिए आवश्यक बल। इसे टूथपेस्ट की ट्यूब को निचोड़ने की तरह समझें। जितना ज़ोर से निचोड़ेंगे, पेस्ट उतनी ही तेज़ी से और दूर तक निकलेगा। है ना?

ठीक है। लेकिन अगर आप बहुत जोर से दबाएंगे, तो हो सकता है कि टूथपेस्ट पूरे शीशे पर फैल जाए।.

बिल्कुल सही। इंजेक्शन मोल्डिंग में भी यही होता है। बहुत अधिक दबाव से फ्लैशिंग जैसी समस्याएं हो सकती हैं, जिसमें प्लास्टिक मोल्ड से बाहर निकल जाता है, जिससे अतिरिक्त सामग्री बन जाती है। और यदि दबाव बहुत कम हो, तो मोल्ड पूरी तरह से नहीं भर पाता, जिससे आपको एक कमजोर या अधूरा पार्ट मिलता है।.

तो इस सारी दबाव की चर्चा में गेट पोजीशन की क्या भूमिका है?

दरअसल, यह गेट सिस्टम में एक तरह का अवरोध है। पिघले हुए प्लास्टिक को सांचे में प्रवेश करने के लिए इस गेट से होकर गुजरना पड़ता है। और इस अवरोध की स्थिति सांचे के भीतरी भाग में दबाव के वितरण को प्रभावित कर सकती है।.

तो यह कुछ ऐसा है जैसे पानी के बहाव को नियंत्रित करने के लिए बगीचे की नली पर रणनीतिक रूप से उन पिंच पॉइंट्स को लगाना।.

यह एक बेहतरीन उदाहरण है। अगर आप कम दबाव पर काम कर रहे हैं, तो मोल्ड से गुजरते समय प्लास्टिक के दबाव में होने वाली कमी को कम करने के लिए गेट को इंजेक्शन पॉइंट के करीब रखना बेहतर होगा। यह ठीक वैसे ही है जैसे ज़्यादा पानी का दबाव पाने के लिए छोटी नली का इस्तेमाल करना।.

बात समझ में आती है। हाई स्पीड इंजेक्शन मोल्डिंग के बारे में क्या? हमने पहले इस पर संक्षेप में चर्चा की थी। क्या इससे कुछ फर्क पड़ेगा?

बिल्कुल। हाई स्पीड इंजेक्शन मोल्डिंग का मतलब है कि हम प्लास्टिक को बहुत तेज गति से इंजेक्ट कर रहे हैं, और इसका मतलब है कि हमें गेट की स्थिति पर और भी अधिक ध्यान देने की आवश्यकता है।.

मुझे लगता है कि अगर प्रवाह सही नहीं रहा तो चीजें बहुत जल्दी बिगड़ सकती हैं।.

आपको सही समझ आया। हाई स्पीड इंजेक्शन में सबसे बड़ी चुनौतियों में से एक है फ्लो मार्क्स या जेटिंग जैसी खामियों से बचना।.

आपने पहले फ्लो मार्क्स का जिक्र किया था। ये पार्ट की सतह पर बनी धारियाँ या पैटर्न होते हैं। ठीक है। ये जेटिंग क्या चीज़ है?

पानी के तेज बहाव को इस तरह समझें। कल्पना कीजिए कि आप अपने पौधों को उच्च दबाव वाले नोजल से पानी देने की कोशिश कर रहे हैं, लेकिन पानी समान रूप से फैलने के बजाय एक संकीर्ण धार के रूप में बाहर निकलता है।.

हां, यह पौधों और मेरी खिड़कियों के लिए अच्छा नहीं होगा।.

बिल्कुल सही। जेटिंग तकनीक में, प्लास्टिक सुचारू रूप से बहने के बजाय एक केंद्रित धारा के रूप में गेट से बाहर निकलता है, जिससे पुर्जे की मजबूती और दिखावट में कई तरह की समस्याएं आ सकती हैं।.

तो आप हाई स्पीड इंजेक्शन की उन गड़बड़ियों से कैसे बच सकते हैं? क्या यह सब गेट की स्थिति पर निर्भर करता है?

गेट की स्थिति इस पूरी प्रक्रिया का एक महत्वपूर्ण हिस्सा है। आपको यह सुनिश्चित करना होगा कि गेट की स्थिति और आकार ऐसा हो जिससे प्लास्टिक के सांचे में तेजी से प्रवेश करने पर भी सुचारू और एकसमान प्रवाह सुनिश्चित हो सके।.

तो हम यहाँ किस तरह की गेट तकनीक की बात कर रहे हैं? प्रवाह को नियंत्रित करने के लिए आप वास्तव में गेट को कैसे आकार देते हैं?

एक तरीका यह है कि स्टैंडर्ड पिन गेट के बजाय फैन गेट का इस्तेमाल किया जाए।.

एक पंखे वाला गेट। यह तो दिलचस्प लग रहा है। सच कहूँ तो, मैं कल्पना कर रहा हूँ कि एक छोटा सा पंखा साँचे में हवा फेंक रहा है।.

यह बिल्कुल वैसा नहीं है। फैन गेट को एक चौड़े, चपटे छेद की तरह समझें, जैसे मछली की पूंछ। यह आकार प्लास्टिक को सांचे में प्रवेश करते समय अधिक धीरे से फैलने देता है, जिससे प्लास्टिक के उन कठोर फव्वारों को रोका जा सकता है जिनके बारे में हमने बात की थी।.

तो ये बिल्कुल आग बुझाने वाली नली से हल्की फुहार की तरह है। बात समझ में आ रही है।.

बिल्कुल सही। और आप गेट छिद्र का आकार भी समायोजित कर सकते हैं। यह वह छेद है जहाँ से प्लास्टिक सांचे में प्रवेश करता है। एक बड़ा छिद्र अधिक प्लास्टिक को तेजी से गुजरने देता है, जो उच्च गति इंजेक्शन के लिए महत्वपूर्ण है।.

यह एक नाजुक संतुलन बनाने जैसा लगता है, गति और प्रवाह को बिल्कुल सही रखना।.

बिल्कुल सही। और हम रनर्स को भी नहीं भूल सकते। वे चैनल जो पिघले हुए प्लास्टिक को इंजेक्शन नोजल से गेट तक ले जाते हैं। वे भी एक बड़ी भूमिका निभाते हैं।.

ठीक है। क्योंकि वे रनर उन राजमार्गों की तरह हैं जो प्लास्टिक को उसके गंतव्य तक पहुंचाते हैं।.

बिल्कुल सही। हाई-स्पीड इंजेक्शन में, आप चाहते हैं कि राजमार्ग यथासंभव कुशल हों। ट्रैफिक जाम को कम करने और यह सुनिश्चित करने के लिए कि प्लास्टिक गेट तक जल्दी और सुचारू रूप से पहुंचे, छोटी और चौड़ी लेन के बारे में सोचें।.

तो बात पूरे सिस्टम को ऑप्टिमाइज़ करने की है। गेट, रनर, सब कुछ। यह पिघले हुए प्लास्टिक के लिए हाई-स्पीड रेल नेटवर्क की योजना बनाने जैसा है।.

मुझे यह पसंद आया। और किसी भी जटिल नेटवर्क की तरह, इसे प्रबंधित करने के लिए आपको सही उपकरणों की आवश्यकता होती है। यहीं पर वे उन्नत तकनीकें काम आती हैं जिनका हमने पहले उल्लेख किया था, विशेष रूप से सिमुलेशन सॉफ़्टवेयर।.

ठीक है, चलिए सिमुलेशन सॉफ्टवेयर के बारे में बात करते हैं। इस दस्तावेज़ में इसे देखकर ऐसा लगता है मानो यह वाकई गेम चेंजर साबित होगा।.

बिल्कुल सही। ज़रा सोचिए। सिमुलेशन सॉफ़्टवेयर की मदद से आप अपने मोल्ड का एक वर्चुअल मॉडल बना सकते हैं और सिमुलेशन चलाकर देख सकते हैं कि अलग-अलग गेट पोजीशन, रनर डिज़ाइन और इंजेक्शन पैरामीटर प्लास्टिक के प्रवाह को कैसे प्रभावित करेंगे।.

तो यह आपके मोल्ड डिजाइन के लिए एक तरह का वर्चुअल टेस्ट ड्राइव है।.

बिल्कुल सही। यह इंजेक्शन मोल्डिंग प्रक्रिया को बारीकी से देखने जैसा है। आप प्रवाह को देख सकते हैं, संभावित समस्या वाले क्षेत्रों की पहचान कर सकते हैं और धातु का एक भी टुकड़ा काटने से पहले ही अपने डिज़ाइन को बेहतर बना सकते हैं।.

यह अविश्वसनीय रूप से शक्तिशाली लगता है। अब भौतिक प्रोटोटाइपों के साथ महंगे परीक्षण और त्रुटियों की कोई आवश्यकता नहीं होगी।.

बिल्कुल सही। आप वर्चुअल दुनिया में दर्जनों, यहां तक कि सैकड़ों अलग-अलग परिदृश्यों का परीक्षण करके अपने विशिष्ट पुर्जे और सामग्री के लिए इष्टतम गेट स्थिति और प्रक्रिया मापदंडों का पता लगा सकते हैं।.

ठीक है, मैं सचमुच इस सिमुलेशन वाली चीज़ को लेकर बहुत उत्साहित हूँ। ऐसा लगता है कि इससे अनुमान लगाने की ज़रूरत काफी हद तक कम हो जाती है।.

यह सचमुच ऐसा करता है। यह आपको आत्मविश्वास के साथ डिज़ाइन करने की अनुमति देता है, यह जानते हुए कि आपने अपनी चाल का पूरी तरह से मूल्यांकन और अनुकूलन कर लिया है। अधिकतम दक्षता और गुणवत्ता के लिए सही स्थिति में रहें।.

इसलिए सिमुलेशन सॉफ्टवेयर बहुत मददगार है। लेकिन मुझे लगता है कि इस पूरी गेट ऑप्टिमाइजेशन प्रक्रिया में अभी भी कुछ कलात्मकता बाकी है।.

बिल्कुल। हालांकि सिमुलेशन सॉफ्टवेयर अमूल्य जानकारी प्रदान करता है, लेकिन वास्तविक दुनिया के अनुभव का कोई विकल्प नहीं है। क्या आपको वे अनुभवजन्य दिशानिर्देश याद हैं जिनके बारे में हमने पहले बात की थी? ये वे नियम हैं जिन्हें अनुभवी मोल्ड डिजाइनरों ने वर्षों के अनुभव और प्रयोग से विकसित किया है।.

ठीक है। ये अनुभवी शेफ के गुप्त नुस्खे हैं जो हमेशा किसी पाक-पुस्तिका में नहीं मिलते।.

बिल्कुल सही। ये दिशानिर्देश, अंतर्ज्ञान के साथ मिलकर, वास्तव में गेट ऑप्टिमाइजेशन को विज्ञान से कला के रूप में बदल देते हैं।.

कला की बात करें तो, हमने गेट की स्थिति के बारे में बहुत चर्चा की है कि यह पार्ट को कैसे प्रभावित करती है। लेकिन मोल्ड पर इसका क्या प्रभाव पड़ता है? क्या यह चिंता का विषय है?

बिलकुल। इंजेक्शन मोल्डिंग प्रक्रिया में मोल्ड एक तरह से गुमनाम हीरो है, और हमें इसका विशेष ध्यान रखना चाहिए। चलने की स्थिति वास्तव में मोल्ड के जीवनकाल और प्रदर्शन पर महत्वपूर्ण प्रभाव डाल सकती है।.

ठीक है, तो चाल की स्थिति चुनते समय हम सांचे के प्रति थोड़ा स्नेह कैसे दिखा सकते हैं?

तो, याद है हमने तनाव के उन क्षेत्रों के बारे में बात की थी? यदि आपकी चलने की मुद्रा सांचे के किसी एक विशेष क्षेत्र में बहुत अधिक तनाव पैदा करती है, तो वह क्षेत्र बाकी हिस्सों की तुलना में बहुत तेजी से घिस जाएगा।.

यह आपके कालीन के उस हिस्से की तरह है जहाँ बाकी जगहों की तुलना में सबसे ज़्यादा लोग चलते हैं। यह जल्दी घिस जाएगा।.

बिल्कुल सही। समय के साथ, इस टूट-फूट से आपके पुर्जों के आकार में अशुद्धियाँ आ सकती हैं या इससे भी बुरा, साँचे को ही नुकसान पहुँच सकता है। इसलिए हम एक ऐसी गेट पोजीशन चुनना चाहते हैं जो पूरे साँचे की सतह पर तनाव को यथासंभव समान रूप से वितरित करे।.

बात समझ में आती है। दस्तावेज़ में बड़े उत्पादों के लिए कई गेटों को संतुलित करने के बारे में कुछ बताया गया है ताकि तनाव के वितरण में मदद मिल सके। क्या आप मुझे इसके बारे में और बता सकते हैं?

बिल्कुल। जब आप किसी बड़े और जटिल सांचे के साथ काम कर रहे हों, तो समान रूप से भरने के लिए आपको कई गेट्स की आवश्यकता हो सकती है। लेकिन यह इतना आसान नहीं है कि आप मनमाने ढंग से और गेट्स जोड़ दें। आपको उन गेट्स को सावधानीपूर्वक लगाना होगा ताकि किसी एक जगह पर दबाव केंद्रित न हो।.

इसलिए यह एक नाजुक संतुलन बनाने जैसा है, यह सुनिश्चित करना कि वे गेट प्लास्टिक और तनाव को समान रूप से वितरित करने के लिए सामंजस्य में एक साथ काम कर रहे हों।.

यह बात कहने का बहुत अच्छा तरीका है। और यह सिर्फ तनाव की बात नहीं है। गेट की स्थिति मोल्ड की शीतलन क्षमता को भी प्रभावित कर सकती है।.

ठीक है। हम इस बारे में बात कर रहे थे कि आप नहीं चाहते कि गेट किसी भी कूलिंग चैनल को अवरुद्ध करे।.

बिल्कुल सही। लेकिन बात सिर्फ उन चैनलों को अवरुद्ध करने तक ही सीमित नहीं है। गेट की स्थिति मोल्ड के भीतर समग्र ऊष्मा वितरण को प्रभावित कर सकती है। यदि कोई गेट शीतलन चैनल के बहुत करीब है, तो मोल्ड का वह क्षेत्र अन्य क्षेत्रों की तुलना में बहुत तेजी से ठंडा हो सकता है।.

तो यह कुछ ऐसा है जैसे कमरे में रणनीतिक रूप से वेंटिलेशन वेंट लगाना ताकि हवा का प्रवाह एक समान रहे और तापमान नियंत्रित रहे।.

यह एक सटीक उदाहरण है। असमान शीतलन से पुर्जों में विकृति और आकार में असमानता आ सकती है। इसलिए हमें यह सोचना होगा कि गेट की स्थिति मोल्ड के समग्र तापीय संतुलन को कैसे प्रभावित करेगी।.

इससे मुझे यह एहसास हो रहा है कि गेट ऑप्टिमाइजेशन सिर्फ पार्ट को समझने से कहीं अधिक है। यह पूरी प्रणाली को समझने के बारे में है। पार्ट, मोल्ड, प्रक्रिया और वे सभी एक दूसरे के साथ कैसे परस्पर क्रिया करते हैं।.

मैं इससे बेहतर कुछ नहीं कह सकता था। गेट ऑप्टिमाइजेशन वास्तव में एक समग्र प्रक्रिया है। यह उस सही संतुलन को खोजने के बारे में है जहां मटेरियल डिजाइन और प्रक्रिया पूरी तरह से सामंजस्य में एक साथ आते हैं।.

ठीक है, मुझे लगता है कि हमने यहाँ काफी कुछ कवर कर लिया है। हमने इस बारे में बात की है कि गेट की स्थिति सामग्री प्रवाह और दबाव वितरण से लेकर मोल्ड पर तनाव और शीतलन दक्षता तक हर चीज को कैसे प्रभावित करती है। लेकिन मुझे जिज्ञासा है। स्थिरता के बारे में क्या? क्या गेट ऑप्टिमाइजेशन इंजेक्शन मोल्डिंग को अधिक पर्यावरण के अनुकूल बनाने में भूमिका निभाता है?

यह एक बेहतरीन सवाल है, और इसका जवाब है बिल्कुल हां। गेट ऑप्टिमाइजेशन वास्तव में कई महत्वपूर्ण तरीकों से स्थिरता में योगदान दे सकता है।.

ठीक है, मैं सुनने के लिए तैयार हूँ। चलिए सुनते हैं कि गेट ऑप्टिमाइजेशन किस तरह से एक-एक प्लास्टिक पार्ट को बचाकर धरती को बचाने में हमारी मदद कर सकता है।.

गेट ऑप्टिमाइजेशन से सस्टेनेबिलिटी में योगदान देने का एक सबसे बड़ा तरीका है सामग्री की बर्बादी को कम करना। गेट की स्थिति को ऑप्टिमाइज़ करके, हम यह सुनिश्चित करते हैं कि प्लास्टिक मोल्ड में सुचारू रूप से और समान रूप से प्रवाहित हो, जिससे शॉर्ट शॉट्स या सिंक मार्क्स जैसी खामियों की संभावना कम हो जाती है।.

इसलिए हम केवल उतनी ही प्लास्टिक का उपयोग कर रहे हैं जितनी हमें वास्तव में आवश्यकता है, जिसका अर्थ है कि कचरे का ढेर कम होगा। यह बात समझ में आती है।.

बिल्कुल सही। और यह सिर्फ सामग्री की मात्रा को अनुकूलित करने की बात नहीं है। गेट की स्थिति भी हल्के पुर्जों के निर्माण में सहायक हो सकती है। गेट को रणनीतिक रूप से स्थापित करके, हम अक्सर कम सामग्री में ही वांछित मजबूती और कार्यक्षमता प्राप्त कर सकते हैं, जिसके परिणामस्वरूप उत्पाद हल्के बनते हैं।.

हल्के उत्पादों का मतलब है कि उन्हें परिवहन करने के लिए कम ऊर्जा की आवश्यकता होती है और उनके उपयोग के दौरान कम ईंधन की खपत होती है। जी हां, यह पर्यावरण और दक्षता दोनों के लिए फायदेमंद है।.

बिल्कुल सही। इसका व्यापक प्रभाव पूरे उत्पाद जीवन चक्र पर पड़ता है। और एक अन्य महत्वपूर्ण पहलू पर भी विचार करना आवश्यक है। मोल्डिंग प्रक्रिया के दौरान ऊर्जा दक्षता।.

अब जब आपने इसका जिक्र किया है, तो हमने दबाव और गति के बारे में तो बात कर ली है, लेकिन हमने वास्तव में प्लास्टिक को गर्म करने और उन इंजेक्शन मोल्डिंग मशीनों को चलाने के लिए आवश्यक ऊर्जा पर चर्चा नहीं की है।.

यह एक बहुत अच्छा सुझाव है। मोल्ड में प्लास्टिक के प्रवाह को अनुकूलित करके, हम अक्सर आवश्यक इंजेक्शन दबाव और चक्र समय को कम कर सकते हैं, जिसका सीधा परिणाम मोल्डिंग प्रक्रिया के दौरान ऊर्जा की खपत में कमी के रूप में सामने आता है।.

तो हम ऊर्जा बचा रहे हैं और उत्सर्जन कम कर रहे हैं, और यह सब गेट की चतुराईपूर्ण व्यवस्था की बदौलत संभव हो पा रहा है। यह आश्चर्यजनक है कि कैसे एक छोटा सा बदलाव भी पूरी प्रक्रिया की स्थिरता पर इतना बड़ा प्रभाव डाल सकता है।.

यह वास्तव में इंजेक्शन मोल्डिंग में हर चीज की परस्पर संबद्धता को उजागर करता है। और जैसे-जैसे हम गेट ऑप्टिमाइजेशन के लिए और भी उन्नत तकनीकें विकसित करते रहेंगे, जैसे कि हमने पहले जिस एआई-संचालित सिमुलेशन सॉफ्टवेयर की चर्चा की थी, हम इन स्थिरता लाभों को और भी बढ़ा सकते हैं।.

मैं अभी उस एआई सॉफ्टवेयर के बारे में सोच रहा था। ऐसा लगता है कि इसमें गेट ऑप्टिमाइजेशन को एक बिल्कुल नए स्तर पर ले जाने की क्षमता है। क्या आपको लगता है कि एआई अंततः इन स्थिरता संबंधी लाभों को और भी अधिक महत्वपूर्ण बना सकता है?

बिल्कुल। कृत्रिम बुद्धिमत्ता (AI) विशाल मात्रा में डेटा का विश्लेषण कर सकती है और ऐसे पैटर्न की पहचान कर सकती है जिन्हें मनुष्य शायद न देख पाएं, जिससे गेट प्लेसमेंट और भी अधिक सटीक और कुशल हो जाता है। इससे हमें सामग्री की बर्बादी को और कम करने, हल्के पुर्जे बनाने और मोल्डिंग प्रक्रिया के दौरान ऊर्जा खपत को अनुकूलित करने में मदद मिल सकती है।.

तो यह ऐसा है मानो डिजाइन सॉफ्टवेयर में ही एक सस्टेनेबिलिटी एक्सपर्ट मौजूद हो। यह वाकई बहुत बढ़िया है।.

जी हां, बिल्कुल। और जैसे-जैसे एआई तकनीक आगे बढ़ती जा रही है, मुझे लगता है कि हम इंजेक्शन मोल्डिंग में और भी नए-नए अनुप्रयोग देखेंगे जो स्थिरता की सीमाओं को आगे बढ़ाएंगे। इस क्षेत्र में काम करने का यह एक रोमांचक समय है।.

ऐसा लगता है कि गेट ऑप्टिमाइजेशन का मतलब सिर्फ बेहतर उत्पाद बनाना ही नहीं है, बल्कि एक बेहतर भविष्य का निर्माण करना भी है।.

मैं पूरी तरह सहमत हूँ। यह अधिक टिकाऊ विनिर्माण उद्योग की दिशा में एक छोटा लेकिन महत्वपूर्ण कदम है।.

बहुत खूब कहा। ठीक है दोस्तों, मुझे लगता है कि हमने इंजेक्शन मोल्ड डिजाइन में गेट ऑप्टिमाइजेशन के लगभग हर पहलू पर चर्चा कर ली है। हमने इस महत्वपूर्ण प्रक्रिया के विज्ञान, कला और यहां तक कि स्थिरता संबंधी पहलुओं पर भी बात की है। वाकई एक शानदार सफर रहा!.

आप सबके साथ इस विषय पर गहराई से चर्चा करना बेहद सुखद रहा। उम्मीद है कि हमारे श्रोताओं को गेट ऑप्टिमाइजेशन की जटिलता और महत्व के बारे में नई समझ मिली होगी।.

मुझे भी यही उम्मीद है। यह भले ही एक छोटी सी बात लगे, लेकिन जैसा कि हमने सीखा है, चलने की मुद्रा का आपके इंजेक्शन मोल्डिंग कार्यों की गुणवत्ता, दक्षता और स्थिरता पर बहुत बड़ा प्रभाव पड़ता है।.

मैं पूरी तरह सहमत हूँ। सिद्धांतों को समझने के लिए समय निकालें, उन शक्तिशाली उपकरणों का उपयोग करें जिनके बारे में हमने बात की, और प्रयोग और नवाचार करने से न डरें।.

आपको इंजेक्शन मोल्डिंग की बारीकियों के प्रति एक छिपा हुआ जुनून भी मिल सकता है। यह एक आकर्षक दुनिया है जो खोजे जाने की प्रतीक्षा कर रही है। लेकिन आज के इस गहन अध्ययन के लिए बस इतना ही समय है। हमारे साथ जुड़ने के लिए धन्यवाद।.

मुझे रखने के लिए धन्यवाद।.

अगली बार तक, अपने जिज्ञासु मन को बनाए रखें और गहराईयों का अन्वेषण करते रहें।