ठीक है, तो तैयार हो जाइए। क्योंकि आज हम एक ऐसी दुनिया में उतरने जा रहे हैं जो सुनने में जितनी दिलचस्प लगती है, उससे कहीं ज्यादा रोचक है।.

हाँ।

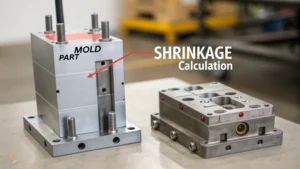

इंजेक्शन मोल्डिंग, सिकुड़न।.

यह सुनने में उतना रोमांचक नहीं लगता।.

मुझे पता है, है ना? सिकुड़न। यह सुनने में तो रोमांचक नहीं लगता, लेकिन यकीन मानिए, यह वाकई दिलचस्प है। यह चीज़ वाकई दिलचस्प है। और जानते हैं, और क्या दिलचस्प है?

शायद तथ्य।.

हाँ। इसका असर रोजमर्रा की कई चीजों पर पड़ता है।.

रोजमर्रा की ढेरों चीजें। शायद आपने इस बारे में सोचा भी नहीं होगा।.

बिल्कुल सही। हम उन छोटी-छोटी लेगो ईंटों से लेकर, जिन पर शायद आपने पैर रख दिया हो, आपके स्मार्टफोन के चिकने कवर तक, हर चीज की बात कर रहे हैं।.

अरे हां।

सिकुड़न की इस दिखने में सरल अवधारणा को समझना वास्तव में सटीक और कार्यात्मक उत्पाद बनाने की कुंजी है।.

बिल्कुल सही। एकदम सटीक। और आज हम आपको सिकुड़न के बारे में बताएंगे। यह क्या होता है? और फिर, मेरी पानी की बोतल का आकार ऐसा क्यों है?.

यह कहने का अच्छा तरीका है।

हाँ। और हम तकनीकी स्पष्टीकरणों और कुछ वास्तविक जीवन की कहानियों का मिश्रण इस्तेमाल कर रहे हैं। मतलब, वो कहानियाँ जो आपको सोचने पर मजबूर कर दें, अरे, सच में?

बिल्कुल। ठीक है, क्या आप उन प्लास्टिक की चीजों के पीछे छिपे रहस्यों को जानने के लिए तैयार हैं जिनका हम हर दिन इस्तेमाल करते हैं?

चलो यह करते हैं।.

ठीक है।

चलिए बुनियादी बातों से शुरू करते हैं। कल्पना कीजिए कि आप केक बना रहे हैं।.

ठीक है।

जैसे-जैसे यह ठंडा होता जाता है।.

हाँ।

यह थोड़ा सिकुड़ जाता है। ठीक है। सांचे में डालने और सख्त होने के बाद प्लास्टिक के साथ यही होता है। सांचे और अंतिम ठंडे हुए हिस्से के आकार में अंतर होता है।.

सही।

इसे ही हम संकुचन कहते हैं।.

ठीक है, यह बात समझ में आती है। लेकिन मुझे लगता है कि यह सिर्फ उस अंतर को मापने जितना आसान नहीं है, है ना?

बिल्कुल सही। दरअसल, सिकुड़न की गणना करने का एक सूत्र होता है।.

ठीक है।

संकुचन मोल्ड के आयाम में से भाग के आयाम को घटाकर मोल्ड के आयाम से भाग देने के बराबर होता है।.

पकड़ लिया.

और हालांकि यह सीधा-सादा लग सकता है, लेकिन मुश्किल बात यह है कि सिकुड़न एक ऐसी घटना नहीं है जो सभी पर एक समान लागू होती है।.

सही।

क्योंकि इसे प्रभावित करने वाले कारकों का एक पूरा जाल है।.

तो यह एक ऐसी रेसिपी की तरह है जिसमें सामग्री या बेकिंग के समय में जरा सा भी बदलाव आपके केक के परिणाम को पूरी तरह से बदल सकता है।.

बिल्कुल।

ठीक है, तो इस सिकुड़न की प्रक्रिया में मुख्य दोषी कौन हैं?

हम इन समस्याओं के कारणों को तीन मुख्य श्रेणियों में बांट सकते हैं: आप जिस प्रकार की सामग्री का उपयोग कर रहे हैं, मोल्ड का डिज़ाइन और इंजेक्शन मोल्डिंग प्रक्रिया के दौरान की विशिष्ट परिस्थितियाँ।.

ठीक है।

इनमें से प्रत्येक आपके हिस्से के अंतिम आयामों को निर्धारित करने में महत्वपूर्ण भूमिका निभाता है।.

ठीक है, तो सामग्री, सांचा और प्रक्रिया। समझ गया।.

आपको यह मिला।

आइए इन्हें एक-एक करके समझते हैं।.

सुनने में तो अच्छा लगता है।

सामग्री से शुरू करते हैं। मुझे अनुभव से पता है कि सभी प्लास्टिक एक समान नहीं होते।.

वह पक्का है।.

मुझे याद है एक बार मैं एक प्रोजेक्ट पर काम कर रहा था, और हमने बीच में ही एक तरह के प्लास्टिक से दूसरे तरह के प्लास्टिक पर स्विच किया, और अचानक। सिकुड़न पूरी तरह से अलग हो गई।.

हाँ, यह वास्तव में एक आम समस्या है। अलग-अलग प्लास्टिक की आणविक संरचनाएँ भिन्न होती हैं, और ये संरचनाएँ ही तय करती हैं कि ठंडा होने पर वे कैसा व्यवहार करेंगी। पॉलीइथिलीन जैसे क्रिस्टलीय पॉलिमर, जिनका उपयोग अक्सर पतले प्लास्टिक बैग बनाने में किया जाता है, उनमें सिकुड़न की दर अधिक होती है।.

ठीक है।

दूसरी ओर, पॉलीकार्बोनेट जैसे अनाकार पॉलिमर, जो आपको उन मजबूत फोन केसों में मिलते हैं, बहुत कम सिकुड़ते हैं।.

अहा! तो इसीलिए मेरा फोन कवर किसी पतले-दुबले खाने के डिब्बे से कहीं ज्यादा मजबूत लगता है। सारा खेल प्लास्टिक के प्रकार का है।.

अंततः सब कुछ सामग्री पर निर्भर करता है।.

तो, सामग्री का चुनाव हमारी सिकुड़न प्रक्रिया का पहला महत्वपूर्ण घटक है। लेकिन सांचे का क्या? मैंने पढ़ा था कि असमान मोटाई वाली दीवारें गंभीर समस्याएं पैदा कर सकती हैं। क्या यह वाकई इतना आसान है, जैसे कि एक टेढ़ा-मेढ़ा केक?

इसे समझने का यह एक बेहतरीन तरीका है। दीवार की मोटाई में असमानता से शीतलन में असमानता आती है। और जैसा कि हम पहले ही बता चुके हैं, असमान शीतलन का मतलब है असमान संकुचन। इससे टेढ़ापन, घुमाव और कई तरह की समस्याएं हो सकती हैं। इसीलिए मोल्ड डिज़ाइन में एकरूपता अत्यंत महत्वपूर्ण है।.

मोल्ड डिजाइन की बात करें तो, हमारा लक्ष्य एकरूपता और संतुलन बनाए रखना है। क्या केक के टेढ़े-मेढ़े बनने की समस्या से बचने के लिए कोई खास डिजाइन तरकीबें हैं?

संकुचन को काफी हद तक प्रभावित करने वाले दो प्रमुख डिजाइन तत्व हैं, पूरे हिस्से में एकसमान दीवार की मोटाई सुनिश्चित करना और मोल्ड कूलिंग सिस्टम के भीतर कूलिंग सिस्टम को रणनीतिक रूप से स्थापित करना।.

इसलिए हम प्लास्टिक को स्वाभाविक रूप से ठंडा होने नहीं दे रहे हैं, बल्कि हम सक्रिय रूप से तापमान को नियंत्रित कर रहे हैं।.

बिल्कुल सही। इसे सांचे के भीतर चैनलों के एक नेटवर्क की तरह सोचें, जहां शीतलक प्रवाहित होता है, और प्लास्टिक के जमने के दौरान उससे गर्मी को दूर करता है।.

दिलचस्प।

इससे यह सुनिश्चित करने में मदद मिलती है कि शीतलन प्रक्रिया यथासंभव एक समान हो, जिससे बदले में संकुचन में होने वाली अवांछित भिन्नताओं को कम करने में मदद मिलती है।.

ठीक है, यह बात बिल्कुल समझ में आती है। तो हमारे पास सांचे में सामग्री तो है ही, लेकिन आपने एक तीसरे कारक का भी जिक्र किया। प्रसंस्करण की स्थितियाँ। प्रसंस्करण की स्थितियों से हमारा क्या तात्पर्य है, और वे इस पहेली में कैसे फिट बैठती हैं?

प्रोसेसिंग की स्थितियाँ उन सभी कारकों को संदर्भित करती हैं जो वास्तविक इंजेक्शन मोल्डिंग प्रक्रिया के दौरान काम करते हैं। जैसे इंजेक्शन की गति, दबाव और तापमान। इन्हें किसी परिष्कृत मशीन के डायल और नॉब की तरह समझें।.

सही।

इन सेटिंग्स में मामूली बदलाव भी सिकुड़न पर व्यापक प्रभाव डाल सकते हैं।.

दिलचस्प। तो बात सिर्फ सांचे की ही नहीं है। बात यह भी है कि हम उसका इस्तेमाल कैसे करते हैं। मैंने पढ़ा है कि इंजेक्शन की गति बढ़ाना स्प्रिंग को दबाने जैसा है। यानी तेज़ी से। लेकिन मुझे लगता है कि यह इतना आसान नहीं है कि तेज़ हमेशा बेहतर होता है। है ना?

वहाँ सावधानी बरतना बिल्कुल सही है। हालाँकि तेज़ इंजेक्शन गति से काम जल्दी हो सकता है, लेकिन वास्तव में इससे समस्याएँ उत्पन्न हो सकती हैं।.

सच में?

यदि प्लास्टिक को बहुत तेज़ी से सांचे में डाला जाता है, तो हो सकता है कि वह सांचे को पूरी तरह से न भर पाए, जिससे अंतिम उत्पाद में अंतराल या खाली जगह रह जाए। इससे प्लास्टिक असमान रूप से ठंडा भी हो सकता है, जिसके परिणामस्वरूप, जैसा कि आप समझ ही गए होंगे, असमान संकुचन हो सकता है।.

हम्म, मैं समझ गया। तो सही इंजेक्शन गति खोजना एक संतुलन बनाने का काम है।.

हाँ।

बहुत तेज़ गति से भरने पर अपूर्ण भराई और असमान शीतलन का खतरा रहता है। बहुत धीमी गति से भरने पर क्या होता है?

यदि इंजेक्शन की गति बहुत धीमी है, तो प्लास्टिक मोल्ड के सभी कोनों तक पहुँचने से पहले ही ठंडा होकर जमना शुरू हो सकता है। इससे अपूर्ण भराई हो सकती है और संभावित रूप से विकृति भी आ सकती है, क्योंकि भाग के विभिन्न भाग अलग-अलग दर से ठंडे होते हैं और सिकुड़ते हैं।.

ठीक है, तो हमें इंजेक्शन की गति के लिए वह सही संतुलन बिंदु खोजना होगा। दबाव के बारे में क्या? क्या उच्च दबाव हमेशा कम सिकुड़न की ओर ले जाता है?

सामान्य तौर पर, हाँ। इंजेक्शन प्रक्रिया के दौरान उच्च दबाव के कारण मोल्ड कैविटी में अधिक सामग्री भर जाती है, जिससे ठंडा होने पर प्लास्टिक के सिकुड़ने के लिए कम जगह बचती है। यह उन सामग्रियों के साथ काम करते समय विशेष रूप से महत्वपूर्ण है जिनकी सिकुड़न दर अधिक होती है। लेकिन, निश्चित रूप से, इसके कुछ नुकसान भी हैं।.

मैं बस यही सोच रहा था कि हर चीज में कोई न कोई पेंच तो होता ही है, है ना? दबाव बढ़ाने का नुकसान क्या है?

बहुत अधिक दबाव मोल्ड पर अत्यधिक तनाव डाल सकता है, जिससे नुकसान या टूट-फूट भी हो सकती है। अरे वाह! इससे पार्ट में भी खामियां आ सकती हैं, जैसे फ्लैश या सिंक मार्क्स। जी हां। इसलिए, इंजेक्शन स्पीड की तरह ही, इष्टतम दबाव निर्धारित करने के लिए सामग्री और मोल्ड डिज़ाइन दोनों पर सावधानीपूर्वक विचार करना आवश्यक है। इसमें सिकुड़न को कम करने और इन संभावित समस्याओं से बचने के बीच संतुलन बनाना शामिल है।.

समझ गया। तो गति और दबाव दोनों के बीच सही संतुलन बनाना एक नाजुक प्रक्रिया है। आपने जिस तीसरे कारक का जिक्र किया, तापमान, उसका क्या? यह संकुचन के पूरे समीकरण से कैसे जुड़ा है?

तापमान बहुत महत्वपूर्ण है क्योंकि यह प्लास्टिक की चिपचिपाहट को प्रभावित करता है। इसे ऐसे समझें: उच्च तापमान पर प्लास्टिक अधिक तरल होता है, लगभग पानी की तरह। कम तापमान पर यह गाढ़ा और अधिक चिपचिपा हो जाता है, शहद की तरह।.

ठीक है।

यह चिपचिपाहट सीधे तौर पर प्रभावित करती है कि प्लास्टिक सांचे में कैसे प्रवाहित होता है और कैसे ठंडा होकर जम जाता है।.

ठीक है, यह बात समझ में आती है। तो अगर तापमान बहुत अधिक है, तो प्लास्टिक बहुत अधिक पिघलने लगेगा।.

बिल्कुल।

इससे फ्लैशिंग या असमान फिलिंग जैसी समस्याएं उत्पन्न हो सकती हैं। और यदि यह बहुत कम है, तो यह सांचे में ठीक से प्रवाहित ही नहीं हो पाएगा।.

हाँ, समझ गया। बात बस इतनी सी है कि प्लास्टिक का सही तापमान ढूंढना है, जहाँ वह सांचे को पूरी तरह और समान रूप से भरने के लिए पर्याप्त तरल हो, लेकिन इतना गर्म भी न हो कि उससे कोई और समस्या पैदा हो जाए।.

सही।

और हां, हमें शीतलन दर पर भी विचार करना होगा। यदि प्लास्टिक बहुत जल्दी ठंडा हो जाता है, तो असमान संकुचन जैसी समस्याओं का खतरा बढ़ जाता है।.

तो तापमान न केवल इंजेक्शन प्रक्रिया के दौरान, बल्कि शीतलन चरण के दौरान भी महत्वपूर्ण भूमिका निभाता है। यह सब कुछ थोड़ा जटिल लगने लगा है। विचार करने के लिए बहुत सारे कारक हैं। क्या इन सभी का सटीक पूर्वानुमान और नियंत्रण करने का कोई तरीका है?

सौभाग्य से, ऐसा संभव है। यहीं पर कंप्यूटर एडेड इंजीनियरिंग (CAE) काम आती है। CAE टूल्स इंजीनियरों को इंजेक्शन मोल्डिंग की पूरी प्रक्रिया को वर्चुअल रूप से सिमुलेट करने की अनुमति देते हैं, जिसमें इन सभी कारकों को ध्यान में रखा जाता है। जैसे कि सामग्री के गुण, मोल्ड डिजाइन, इंजेक्शन की गति, दबाव, तापमान, शीतलन दर आदि।.

वाह! तो ये इंजेक्शन मोल्डिंग के लिए भविष्य बताने वाले यंत्र की तरह है?

बहुत ज्यादा।

आप उत्पाद बनाने से पहले ही देख सकते हैं कि उन डायल और नॉब को थोड़ा-बहुत एडजस्ट करने से अंतिम उत्पाद पर क्या प्रभाव पड़ेगा।.

बिल्कुल सही। ये सिमुलेशन इंजीनियरों को पुर्जे के भीतर तनाव बिंदुओं जैसी चीजों की कल्पना करने, संभावित विकृति का अनुमान लगाने और यहां तक कि शीतलन चैनलों के स्थान और डिजाइन को अनुकूलित करने में मदद कर सकते हैं।.

वाह! यह तो अविश्वसनीय रूप से शक्तिशाली लगता है। तो CAE टूल्स हमें उन गलतियों से बचने और यह सुनिश्चित करने में मदद कर सकते हैं कि हमारे पार्ट्स बिल्कुल वैसे ही बनें जैसा हमने सोचा था। यही हमारा लक्ष्य है। लेकिन सच तो यह है कि बेहतरीन सिमुलेशन के बावजूद भी गलतियाँ हो सकती हैं। हमारे पास ऐसी गलतियों से जुड़ी कुछ बेहतरीन वास्तविक कहानियाँ हैं, है ना?

बिल्कुल। हर कोई गलतियाँ करता है। यह सीखने की प्रक्रिया का हिस्सा है। लेकिन इन अनुभवों को साझा करके हम दूसरों को उन्हीं गलतियों से बचने में मदद कर सकते हैं। एक आम गलती है भौतिक अंतरों के प्रभाव को कम आंकना।.

मुझे याद है आपने मुझे एक प्रोजेक्ट के बारे में एक कहानी सुनाई थी, जिसमें आपने धातुओं से प्लास्टिक पर काम करना शुरू किया था और संकुचन के बारे में कुछ धारणाएँ बनाई थीं, जो योजना के अनुसार पूरी नहीं हुईं। वहाँ क्या हुआ था?

यह गलत धारणाओं के गलत परिणामों का एक स्पष्ट उदाहरण था। मैंने कई वर्षों तक धातुओं के साथ काम किया था, और मैंने मान लिया था कि प्लास्टिक भी धातुओं की तरह ही व्यवहार करेंगे। मैंने इस तथ्य को पूरी तरह से ध्यान में नहीं रखा था कि पॉलिमर के ऊष्मीय गुण धातुओं से बहुत अलग होते हैं।.

सही।

इसका मतलब है कि ठंडा होने पर वे अलग-अलग तरीके से सिकुड़ते हैं।.

समझ में आता है।

नतीजा? ऐसे हिस्से जो टेढ़े-मेढ़े थे और ठीक से एक साथ फिट नहीं हो रहे थे।.

अरे नहीं।.

यह एक महंगा सबक था, लेकिन इसने मुझे प्रत्येक सामग्री की अनूठी विशेषताओं को वास्तव में समझने के महत्व को सिखाया।

इसलिए यह हमें याद दिलाता है कि हम केवल अपने पिछले अनुभवों पर निर्भर नहीं रह सकते। हमें प्रत्येक सामग्री और प्रक्रिया की विशिष्ट चुनौतियों के अनुसार लगातार सीखते और अनुकूलन करते रहना होगा।.

बिल्कुल।

आपने पर्यावरणीय कारकों की भूमिका का भी जिक्र किया था, है ना? क्या आपके पास सौना गोदाम के बारे में कोई कहानी है?.

ओह, हाँ, वह एक यादगार घटना थी। हम एक ऐसे प्रोजेक्ट पर काम कर रहे थे जहाँ पुर्जों को एक ऐसे गोदाम में ढाला जा रहा था जहाँ तापमान को ठीक से नियंत्रित नहीं किया जाता था।.

सच में?

तापमान और आर्द्रता में बहुत अधिक उतार-चढ़ाव आया, और हमने अपनी गणनाओं में इसे ध्यान में नहीं रखा था।.

तो आखिर हुआ क्या? क्या पुर्जे उम्मीद से ज्यादा या कम सिकुड़ गए?

दरअसल यह दोनों का संयोजन था, जो और भी अधिक भ्रामक था।.

अरे वाह।

कुछ हिस्से हमारी अपेक्षा से अधिक सिकुड़ गए, जबकि अन्य कम सिकुड़े।.

ओह आदमी।

असेंबली के समय इसने काफी परेशानी खड़ी कर दी। उस अनुभव ने मुझे सिखाया कि न केवल सामग्री और सांचे पर, बल्कि उस वातावरण पर भी विचार करना कितना महत्वपूर्ण है जहां मोल्डिंग प्रक्रिया होती है। यदि आप वातावरण को नियंत्रित नहीं कर सकते, तो कम से कम उन कारकों को अपने डिज़ाइन और प्रक्रिया मापदंडों में शामिल करना आवश्यक है।.

यह उन बेकिंग शो की तरह है जिनमें कहा जाता है कि ऊंचाई मायने रखती है।.

बिल्कुल।

आपके पास शायद एकदम सही रेसिपी हो, लेकिन अगर आपका ओवन अलग ऊंचाई पर स्थित है, तो सब कुछ बदल जाता है।.

यह सच है।.

परिवर्तन की संभावना की बात करें तो, आपने प्रक्रिया में होने वाले बदलावों को भी गलतियों का संभावित कारण बताया। इंजेक्शन की गति में मामूली सा बदलाव भी एक बड़ी समस्या कैसे बन सकता है?

इंजेक्शन की गति, दबाव या तापमान जैसी चीजों में मामूली बदलाव भी सिकुड़न पर संचयी प्रभाव डाल सकते हैं। और यदि इन बदलावों को ठीक से दर्ज नहीं किया जाता है, तो उत्पन्न होने वाली किसी भी समस्या के स्रोत का पता लगाना बेहद मुश्किल हो सकता है। यह एक श्रृंखला प्रतिक्रिया की तरह है जहाँ एक छोटा सा बदलाव अनपेक्षित परिणामों की एक श्रृंखला को जन्म दे सकता है। इसीलिए सटीक रिकॉर्ड रखना इतना महत्वपूर्ण है। प्रत्येक चर और समायोजन को ध्यानपूर्वक ट्रैक करके, आप अपनी प्रक्रिया के लिए एक तरह का रोडमैप बना सकते हैं और किसी भी विचलन के मूल कारण को आसानी से पहचान सकते हैं।.

यह बिल्कुल अपनी उत्पादन प्रक्रिया के लिए जासूस बनने जैसा है। अब तक हमने सिकुड़न से निपटने, इसे कम करने और गलतियों से बचने के बारे में काफी बात की है। लेकिन मैं इसके सक्रिय पहलू के बारे में जानना चाहता हूँ। क्या शुरुआत से ही सिकुड़न को ध्यान में रखते हुए मोल्ड डिज़ाइन को अनुकूलित करना संभव है?

यह एक बहुत अच्छा मुद्दा है। और यह सब उन तीन प्रमुख कारकों से जुड़ा है जिन पर हमने पहले चर्चा की थी: सामग्री का चयन, प्रसंस्करण की स्थितियाँ और साँचे का डिज़ाइन। सामग्री के चयन की बात करें तो, आप इसे विकल्पों की एक सूची में से चुनने जैसा समझ सकते हैं, जिनमें से प्रत्येक का अपना संकुचन स्तर होता है।.

सिकुड़न रेटिंग। तो क्या मैं सचमुच एक चार्ट देख सकता हूँ जो मुझे यह बताता है कि एक विशेष प्रकार का प्लास्टिक कितना सिकुड़ सकता है?

बिल्कुल सही। विभिन्न प्लास्टिकों के गुणों, जिनमें उनकी सिकुड़न दर भी शामिल है, के बारे में विस्तृत जानकारी देने वाले व्यापक सामग्री डेटाबेस उपलब्ध हैं। अपने उपयोग के लिए सही सामग्री का सावधानीपूर्वक चयन करके, आप शुरुआत से ही सिकुड़न को कम कर सकते हैं।.

ठीक है, यह बात बिल्कुल समझ में आती है। और फिर वो प्रोसेसिंग की स्थितियाँ हैं जिनके बारे में हम पहले ही विस्तार से बात कर चुके हैं। इंजेक्शन की गति, दबाव और तापमान का सही संतुलन ढूँढना बहुत बड़ा फर्क ला सकता है। मुझे खास तौर पर पैकिंग के लिए सूटकेस वाला उदाहरण बहुत पसंद आया। हर चीज़ को इतनी अच्छी तरह से पैक करना कि खाली जगह कम से कम हो।.

सही।

लेकिन जब मोल्ड डिजाइन की बात आती है, तो सिकुड़न को कम करने के लिए कुछ प्रमुख बातों पर विचार करना आवश्यक है?

गेट का डिज़ाइन एक महत्वपूर्ण पहलू है। गेट वह प्रवेश द्वार है जिसके माध्यम से पिघला हुआ प्लास्टिक सांचे की गुहा में प्रवेश करता है, और इसका आकार और स्थान सामग्री के प्रवाह और शीतलन को काफी हद तक प्रभावित कर सकता है।.

इसलिए जब गेट के आकार की बात आती है, तो मैंने इसके बारे में कभी सोचा भी नहीं होगा।.

जी हां, बिल्कुल। एक बड़ा गेट मोल्ड में प्लास्टिक के सुचारू और समान प्रवाह की अनुमति देता है, जिससे असमान शीतलन और सिकुड़न का खतरा कम हो जाता है। गेट का स्थान भी महत्वपूर्ण है। आदर्श रूप से, इसे इस तरह से लगाया जाना चाहिए जिससे मोल्ड कैविटी में प्लास्टिक का संतुलित रूप से भरना सुनिश्चित हो, और ऐसे किसी भी क्षेत्र से बचा जा सके जहां प्लास्टिक जमा हो जाए या बहुत जल्दी ठंडा हो जाए।.

तो सारा मामला रणनीतिक स्थान निर्धारण और सही आकार ढूंढने का है। उन कूलिंग चैनलों के बारे में क्या जो हमने पहले बात की थी? क्या उनके डिज़ाइन में कुछ ऐसा खास है जो सिकुड़न को कम करने में मदद कर सकता है?

बिल्कुल। मोल्ड में समान रूप से ऊष्मा का फैलाव सुनिश्चित करने में कूलिंग चैनलों का डिज़ाइन और स्थान महत्वपूर्ण भूमिका निभाते हैं। आप चैनलों का एक ऐसा नेटवर्क बनाना चाहते हैं जो प्लास्टिक के ठंडा होने पर उससे ऊष्मा को प्रभावी ढंग से दूर कर दे, जिससे कोई भी गर्म स्थान या ऐसा क्षेत्र न बने जहाँ सामग्री बहुत जल्दी ठंडी हो जाए। मोल्ड की जटिलता और उपयोग की जा रही सामग्री के आधार पर कूलिंग चैनलों के लिए कई प्रकार के परिष्कृत डिज़ाइन और विन्यास उपलब्ध हैं।.

ऐसा लगता है कि इन कूलिंग सिस्टम को डिज़ाइन करने में एक पूरा विज्ञान शामिल है। प्लास्टिक के सांचे जैसी दिखने में सरल चीज़ में भी इतनी बारीकियाँ शामिल होती हैं, यह सोचकर आश्चर्य होता है। लेकिन इन सभी रणनीतियों के बावजूद, मुझे लगता है कि अप्रत्याशित परिणाम आने की गुंजाइश अभी भी है। यहीं पर सीएई सिमुलेशन और प्रोटोटाइपिंग जैसी उन्नत तकनीकें काम आती हैं, है ना?

बिल्कुल सही। जैसा कि हमने पहले चर्चा की थी, सीएई सिमुलेशन इंजीनियरों को किसी भी भौतिक उत्पादन से पहले विभिन्न डिजाइनों और प्रसंस्करण स्थितियों का आभासी परीक्षण करने की अनुमति देता है।.

सही।

सिकुड़न का पूर्वानुमान लगाने और उसे कम करने के लिए यह एक बेहद शक्तिशाली उपकरण है। इसके अलावा, प्रोटोटाइपिंग की सुविधा भी है, जो हमें वास्तविक दुनिया में उन सिमुलेशन का परीक्षण करने और वास्तविक परिणामों के आधार पर आवश्यक समायोजन करने की अनुमति देती है।.

यह एक दोतरफा दृष्टिकोण की तरह है।.

बिल्कुल।

सीएई के साथ वर्चुअल टेस्टिंग और फिर प्रोटोटाइप के साथ वास्तविक दुनिया में सत्यापन। जी हां, सिकुड़न से जुड़ी अप्रत्याशित समस्याओं को कम करने का यह काफी कारगर तरीका लगता है।.

लेकिन रुकिए, हम उन सॉफ्टवेयर टूल्स को नहीं भूल सकते।.

अरे हां।

जो विशेष रूप से सिकुड़न का अनुमान लगाने के लिए डिज़ाइन किए गए हैं।.

वे दिन-प्रतिदिन लोकप्रिय और परिष्कृत होते जा रहे हैं।.

वास्तव में?

बाजार में ऑटोडस्क, मोल्डफ्लो, सीमेंस एनएक्स और सॉलिडवर्क्स प्लास्टिक्स जैसे कई सॉफ्टवेयर प्रोग्राम मौजूद हैं जो सामग्री के गुणों, मोल्ड डिजाइन और प्रसंस्करण मापदंडों सहित विभिन्न कारकों के आधार पर संकुचन की भविष्यवाणी करने के लिए जटिल एल्गोरिदम का उपयोग करते हैं।.

इसलिए ये उपकरण इंजेक्शन मोल्डरों के लिए एक गुप्त हथियार की तरह हैं।.

वे बहुत मददगार साबित हो सकते हैं।.

वे आपको प्रक्रिया शुरू करने से पहले ही बता सकते हैं कि किसी हिस्से में कितनी सिकुड़न आने की संभावना है। वे आपको एक सटीक अनुमान दे सकते हैं, जो महंगी गलतियों और दोबारा काम करने से बचने में बेहद मददगार साबित हो सकता है। ठीक है। बेशक, वे पूरी तरह सटीक नहीं होते और आपको अपने अनुभव और विवेक पर भरोसा करना ही पड़ता है, लेकिन वे डिज़ाइन प्रक्रिया को सुव्यवस्थित करने और सिकुड़न से संबंधित समस्याओं के जोखिम को कम करने में निश्चित रूप से मदद कर सकते हैं।.

यह सोचना वाकई अद्भुत है कि तकनीक किस तरह इंजेक्शन मोल्डिंग की दुनिया को बदल रही है। ऐसा लगता है मानो हमारे पास इस प्रक्रिया को और अधिक सटीक, कुशल और पूर्वानुमानित बनाने के लिए कई सारे उपकरण मौजूद हैं। लेकिन इन सभी तकनीकी बारीकियों से परे, मुझे लगता है कि इंजेक्शन मोल्डिंग में होने वाले संकुचन को समझना वाकई दिलचस्प है। ऐसा लगता है मानो आप दुनिया को एक अलग नजरिए से देखने लगते हैं।.

मैं पूरी तरह सहमत हूँ। एक बार जब आप सिकुड़न के सिद्धांतों को समझ लेते हैं, तो आप इसे हर जगह देखने लगते हैं।.

हाँ।

जब आप प्लास्टिक की कोई वस्तु उठाते हैं, तो आप यह सोचने से खुद को रोक नहीं पाते कि इसे कैसे बनाया गया था, सांचे को कैसे डिजाइन किया गया था और ठंडा होने के दौरान सामग्री ने कैसा व्यवहार किया।.

सही।

ऐसा लगता है जैसे आपने गुप्त कोड को अनलॉक कर दिया हो।.

यह एक तरह से सिकुड़न का पता लगाने वाले जासूस बनने जैसा है।.

हाँ।

जब आप मोटाई में उन सूक्ष्म भिन्नताओं, सावधानीपूर्वक लगाए गए उन पसलियों और सहारे को देखना शुरू करते हैं, तो आपको एहसास होता है कि ये केवल आकस्मिक डिज़ाइन विकल्प नहीं हैं। ये सभी किसी न किसी कारण से मौजूद हैं, अक्सर सिकुड़न के प्रभावों को कम करने के लिए।.

बिल्कुल सही। और यह वास्तव में साधारण से साधारण प्लास्टिक की वस्तुओं को बनाने में लगने वाली कुशलता और सटीकता को उजागर करता है।.

तो संक्षेप में कहें तो, इंजेक्शन मोल्डिंग में होने वाली सिकुड़न पर हमने आज काफी कुछ कवर कर लिया है।.

हमारे पास है।

हमने बुनियादी बातों से शुरुआत की। संकुचन क्या होता है, इसे परिभाषित किया और इसे प्रभावित करने वाले तीन प्रमुख कारकों का पता लगाया: सामग्री का चयन, मोल्ड डिजाइन और प्रसंस्करण की स्थितियाँ।.

सही।

फिर हमने कुछ आम गलतियों पर चर्चा की और वास्तविक जीवन की कहानियाँ साझा कीं कि कैसे अनुभवी इंजीनियर भी इन गलतियों का शिकार हो जाते हैं। हमने सामग्री के गुणों को समझने, पर्यावरणीय कारकों को ध्यान में रखने और प्रक्रिया में होने वाले बदलावों को सावधानीपूर्वक दर्ज करने के महत्व पर बात की। और हाँ, हम CAE सिमुलेशन, सिकुड़न पूर्वानुमान सॉफ्टवेयर और मोल्ड डिज़ाइन ऑप्टिमाइज़ेशन जैसी उन्नत तकनीकों और उपकरणों पर भी थोड़ी चर्चा करने से खुद को रोक नहीं पाए। लेकिन तकनीकी विवरणों से परे, हमने एक और गहरे विषय पर भी बात की। दुनिया को एक नए नजरिए से देखने की क्षमता। इंजीनियरिंग और हमारे आसपास की वस्तुओं में छिपी हुई प्रतिभा को पहचानना।.

मुझे वह पसंद है।

तो आइए, श्रोताओं के लिए एक अंतिम विचारोत्तेजक प्रश्न प्रस्तुत करते हैं। इंजेक्शन के इस नए ज्ञान के साथ, आप किस रोजमर्रा की वस्तु को अलग नजरिए से देख सकते हैं?.

मोल्डिंग में होने वाली सिकुड़न को समझें, अपने आस-पास की दुनिया को जानें। उन प्लास्टिक की वस्तुओं का निरीक्षण करें और पता लगाने की कोशिश करें कि उनके निर्माण के पीछे क्या रहस्य हैं।.

और अगर आप वाकई इन अवधारणाओं को हकीकत में बदलते देखना चाहते हैं, तो मैं आपको इंजेक्शन मोल्डिंग के वीडियो देखने के लिए प्रोत्साहित करता हूँ। पिघले हुए प्लास्टिक को अपनी आँखों के सामने जटिल आकृतियों में बदलते देखना बेहद रोमांचक होता है। आज के इस गहन अध्ययन के लिए बस इतना ही। लेकिन खोज यहीं खत्म नहीं होती। सवाल पूछते रहिए, सीखते रहिए और अपने ज्ञान को बढ़ाते रहिए।