पीईईके इंजेक्शन मोल्डिंग के विकल्पों को आजमाना निर्माताओं के लिए रोमांचक और चुनौतीपूर्ण हो सकता है।

सटीक तापमान नियंत्रण और उपयुक्त उपकरण समायोजन जैसी विशिष्ट स्थितियों के पूरा होने पर इंजेक्शन मोल्डिंग मशीनें पीईईके पीईईके के अनूठे गुणों के कारण इष्टतम प्रदर्शन सुनिश्चित करने के लिए सुखाने के समय, मोल्ड सामग्री और मशीन विनिर्देशों पर ध्यान देना आवश्यक है।

पीईईके की बारीकियों को जानना उत्पादन की गुणवत्ता और दक्षता पर महत्वपूर्ण प्रभाव डालता है। इस उन्नत थर्मोप्लास्टिक को आकार देने के महत्वपूर्ण बिंदुओं और विधियों का अन्वेषण करें ताकि आपके उपकरण आवश्यकताओं को पूरा कर सकें।

इंजेक्शन मोल्डिंग मशीनें पीईईके सामग्री को कुशलतापूर्वक संसाधित कर सकती हैं।सत्य

सटीक ताप प्रबंधन और उपकरण परिवर्तनों का उपयोग करके, पीईईके को प्रभावी ढंग से आकार दिया जा सकता है।

पीईईके मोल्डिंग के लिए प्रमुख तापमान आवश्यकताएँ क्या हैं ?

पीईईके अच्छे परिणाम प्राप्त करने के लिए तापमान को नियंत्रित करना महत्वपूर्ण है

पीईईके मोल्डिंग के लिए प्रमुख तापमान आवश्यकताओं में सुखाने की विशिष्ट स्थितियाँ, बैरल सेटिंग और मोल्ड तापमान शामिल हैं। नमी को बेहतर ढंग से हटाने के लिए सुखाने का तापमान 150℃ – 160℃ होना चाहिए। बैरल का तापमान 320℃ से 410℃ तक होता है, जबकि मोल्ड का तापमान 120℃ से 200℃ के बीच होना चाहिए ताकि उचित प्रवाह और ठोसकरण सुनिश्चित हो सके।

पीईके मोल्डिंग में तापमान नियंत्रण क्यों महत्वपूर्ण है?

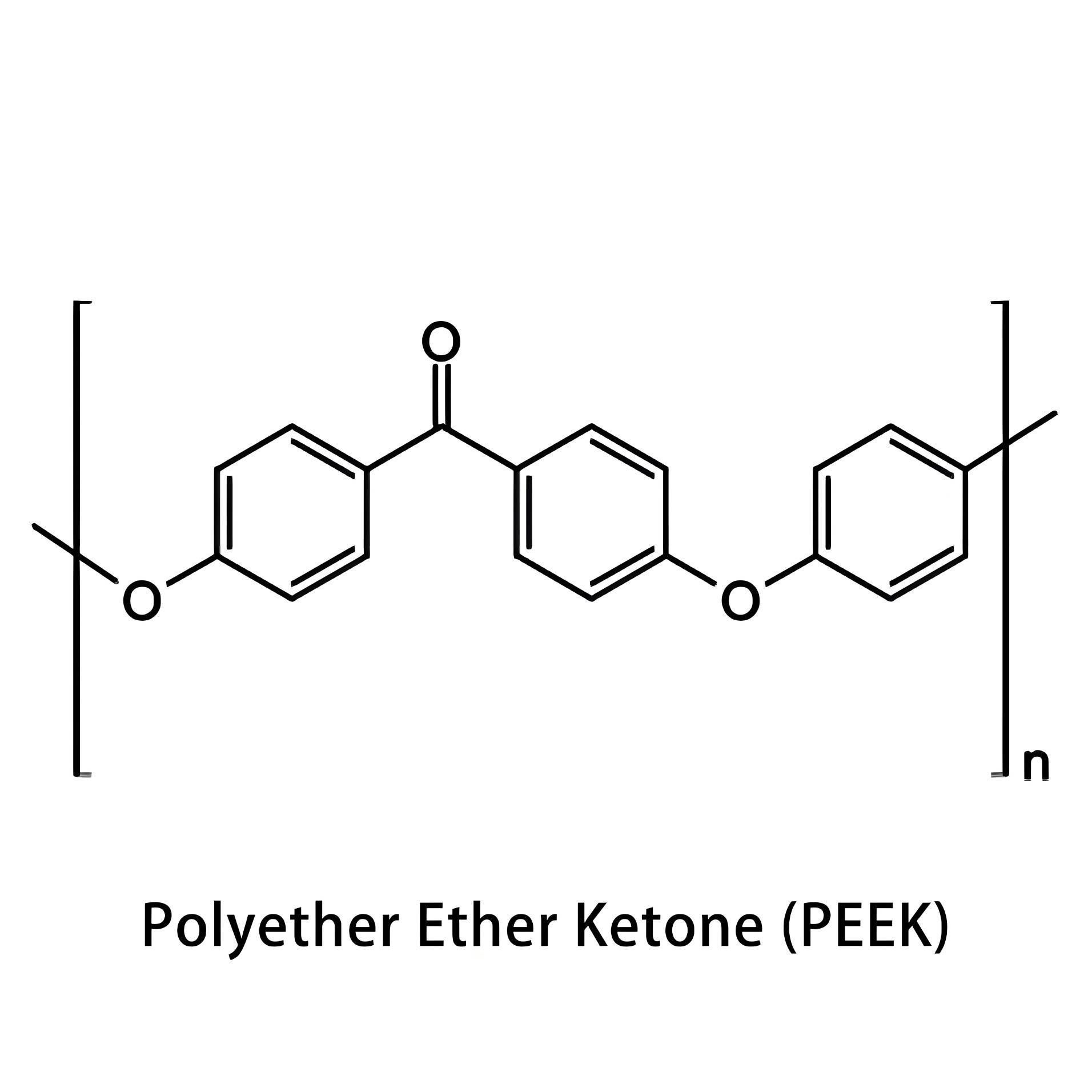

पॉलीईथर ईथर कीटोन ( पीईईके ) चुनौतीपूर्ण परिस्थितियों में एक मजबूत इंजीनियरिंग प्लास्टिक के रूप में अपनी पहचान बनाता है। इसका प्रभावी उपयोग करने के लिए, मोल्डिंग के दौरान तापमान को नियंत्रित करना अत्यंत महत्वपूर्ण है।

सामग्री सुखाना: सांचे में ढालने से पहले का महत्वपूर्ण चरण

अंतिम उत्पाद को नुकसान पहुँचाने वाले पानी को हटाने के लिए PEEK को सुखाना PEEK को 150℃ से 160℃ के तापमान पर सुखाया जाता है। 150℃ पर 4 से 6 घंटे तक सुखाएँ; 160℃ पर 2 से 3 घंटे तक सुखाएँ। इससे सामग्री अच्छी तरह से काम करती रहती है और मोल्डिंग के दौरान बुलबुले जैसी समस्याओं से बचा जा सकता है।

इंजेक्शन मोल्डिंग मशीनों के लिए तापमान सेटिंग्स

पीईईके को संभालने के लिए इंजेक्शन मशीनों के बैरल तापमान को सावधानीपूर्वक सेट करें :

- बैरल के पीछे: 320℃ – 380℃

- बीच का हिस्सा: 330℃ – 390℃

- बैरल का अगला भाग: 340℃ – 400℃

- नोजल: 350℃ – 410℃

ये तापमान पीईईके को सुचारू रूप से प्रवाहित होने में मदद करते हैं और इसे बहुत तेजी से ठंडा होने से रोकते हैं, जिससे इसकी गुणवत्ता प्रभावित हो सकती है।

मोल्ड का तापमान: सही संतुलन खोजना

सांचे का तापमान उत्पाद की गुणवत्ता और प्रदर्शन को काफी हद तक प्रभावित करता है। सुझाया गया तापमान 120℃ से 200℃ के बीच है। सांचा ठंडा होने पर सामग्री जल्दी ठंडी हो जाती है, जिससे उसका बहाव और दिखावट प्रभावित होती है। सांचा गर्म होने पर सामग्री फैल सकती है या उसे नुकसान पहुंचा सकती है। डिज़ाइन की ज़रूरतों और ठोसकरण की बारीकियों के आधार पर तापमान को समायोजित करें।

पीक मोल्डिंग के लिए अन्य बिंदु

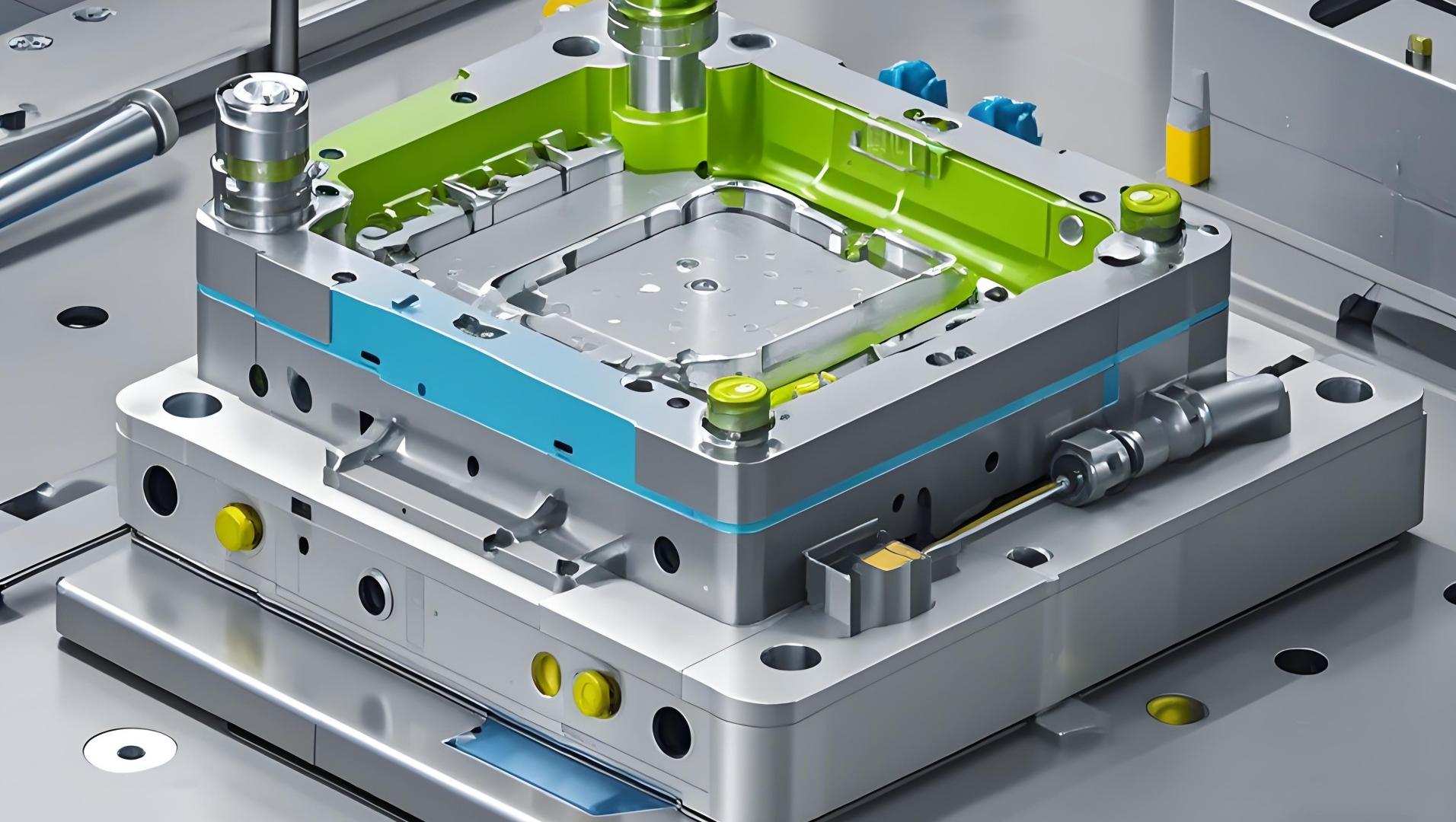

मोल्ड डिज़ाइन 1 , इंजेक्शन सेटिंग्स और मशीन की विशेषताएं जैसे कारक पीईईके प्रसंस्करण के लिए महत्वपूर्ण हैं। उच्च तापमान सहन करने वाली मजबूत मोल्ड सामग्री, जैसे एस136 स्टेनलेस स्टील या एच13 का चयन करने से मजबूती और फिनिश की गुणवत्ता बढ़ती है।

तापमान संबंधी इन जानकारियों को जानने से पीईईके बेहतर दक्षता और उच्च गुणवत्ता वाले उत्पाद प्राप्त करने में मदद मिलती है, क्योंकि इन पेचीदगियों को समझने से दक्षता में सुधार और बेहतर उत्पाद परिणाम प्राप्त हो सकते हैं।

पीईके को 150℃ पर 4 से 6 घंटे तक सुखाना चाहिए।सत्य

पीईके को 150℃ पर 4-6 घंटे तक सुखाने से नमी प्रभावी ढंग से दूर हो जाती है।

पीईईके के लिए मोल्ड का तापमान 100℃ से कम होना चाहिए।असत्य

पीईईके के लिए मोल्ड का तापमान 120℃ से 200℃ के बीच रहना चाहिए।

पीईके कैसे प्रभावित करता है ?

पीक मोल्ड कितनी अच्छी तरह और कितनी बारीकी से

मोल्ड डिज़ाइन, उचित तापमान नियंत्रण, सामग्री प्रवाह और संरचनात्मक अखंडता सुनिश्चित करके पीईईके पीईईके के मोल्डिंग प्रदर्शन को बढ़ाते हैं, दोषों को कम करते हैं और उत्पाद की गुणवत्ता में सुधार करते हैं।

पीईके मोल्डिंग के लिए आवश्यक सामग्री को समझना

पीईके , जिसका पूरा नाम पॉलीथर ईथर कीटोन है, एक मजबूत प्लास्टिक है जिसमें उत्कृष्ट यांत्रिक गुण और उच्च ताप सहनशीलता होती है। मोल्डिंग प्रक्रिया को सुचारू रखने के लिए मोल्ड के आकार को इन विशेषताओं के अनुरूप होना चाहिए।

सुखाने की सामग्री का महत्व

आकार देने से पहले, PEEK को सावधानीपूर्वक सुखाना आवश्यक है ताकि बुलबुले और सिकुड़न जैसी समस्याएं न हों। आमतौर पर, इसमें लगभग 150℃ तापमान पर 4-6 घंटे लगते हैं। तापमान को 160℃ तक बढ़ाने से सुखाने का समय 2-3 घंटे तक कम हो जाता है। PEEK को मजबूत बनाए रखने के लिए अच्छी तरह सुखाना बहुत ज़रूरी है।

मोल्ड डिजाइन में तापमान

तापमान को नियंत्रित करना अत्यंत महत्वपूर्ण है क्योंकि पीईईके उच्च ताप पर पिघल जाता है। सर्वोत्तम परिणामों के लिए मोल्ड का तापमान 120℃ और 200℃ के बीच रहना चाहिए। कम तापमान पर यह जल्दी ठंडा हो सकता है, जिससे प्रवाह और अंतिम गुणवत्ता प्रभावित हो सकती है। अत्यधिक ताप से पुर्जे खिंच सकते हैं।

मोल्ड बनाने के लिए S136 स्टेनलेस स्टील या H13 स्टील जैसी सामग्री चुनें। ये उच्च तापमान सहन कर सकती हैं और घिसाव प्रतिरोधी होती हैं, जिससे पॉलिश करने के बाद सतहों को अच्छी तरह से फिनिश करने में मदद मिलती है।

इनलेट डिज़ाइन संबंधी विचार

इनलेट सांचे में सामग्री को सुचारू रूप से डालने में मदद करता है। इसे उन जगहों पर लगाने से बचें जहां तनाव उत्पन्न होता है, ताकि प्रदर्शन और दिखावट बरकरार रहे। इनलेट का आकार न तो बहुत छोटा होना चाहिए, क्योंकि इससे प्रवाह अवरुद्ध हो सकता है, और न ही बहुत बड़ा, क्योंकि इससे आकार की सटीकता और सुंदरता प्रभावित हो सकती है। बाद के चरणों में, जैसे कि सीएनसी मशीनिंग, इनलेट को और बेहतर बनाया जा सकता है।

संरचना और प्रवाह गतिशीलता

मोल्ड का डिज़ाइन प्रवाह को सुचारू रूप से निर्देशित करना चाहिए और पीईईके के उपयोग में आम तौर पर पाए जाने वाले उच्च दबाव में भी एक मजबूत संरचना बनाए रखना चाहिए। वेंट और रिब्स को सावधानीपूर्वक लगाने जैसी तकनीकें प्रवाह के निशान और खरोंच जैसी खामियों को कम करने में मदद कर सकती हैं।

पीईईके शेपिंग कार्यों की सफलता और गुणवत्ता को बढ़ा सकते हैं

पीक मोल्ड एस136 स्टेनलेस स्टील से बने होने चाहिए।सत्य

S136 को उच्च तापमान सहन करने की क्षमता और लंबे समय तक चलने वाले स्वभाव के कारण सुझाया गया है।

इनलेट का आकार पीईके उत्पाद की गुणवत्ता को प्रभावित नहीं करता है।असत्य

गलत इनलेट साइज से प्रवाह, दिखावट और सटीकता प्रभावित हो सकती है।

पीईके प्रोसेसिंग के लिए मशीन की कौन-सी विशिष्टताएँ आवश्यक हैं

बेहतरीन परिणाम प्राप्त करने के लिए PEEK के साथ काम करने के लिए तैयार होना चाहिए

पीईईके के लिए , मशीनों में सटीक तापमान नियंत्रण, विशेष प्रकार के स्क्रू और मजबूत सामग्री प्रबंधन क्षमता होनी चाहिए। प्रमुख विशिष्टताओं में तापमान-प्रतिरोधी स्क्रू, उन्नत माइक्रोप्रोसेसर नियंत्रण और सामग्री के क्षरण को रोकने और प्रभावी मोल्डिंग सुनिश्चित करने के लिए उपयुक्त संपीड़न अनुपात शामिल हैं।

तापमान नियंत्रण में परिशुद्धता

पीईईके प्रसंस्करण के लिए इंजेक्शन मोल्डिंग मशीन 3 । बैरल को विशिष्ट तापमान वाले क्षेत्रों में विभाजित किया जाना चाहिए: पिछला भाग 320-380℃, मध्य भाग 330-390℃, अगला भाग 340-400℃ और नोजल 350-410℃। यह सटीकता सुनिश्चित करती है कि पीईईके सामग्री बिना किसी क्षरण के समान रूप से पिघले।

विशेषीकृत पेंच डिजाइन

स्क्रू सामग्री 400℃ से अधिक तापमान सहन करने में सक्षम होनी चाहिए, इसके लिए कम संपीड़न अनुपात (1:1 से 1.3:1) वाले स्क्रू का उपयोग किया जाना चाहिए जिसमें नॉन-रिटर्न वाल्व न हो। स्क्रू की लंबाई उसके व्यास से 20-30 गुना अधिक होने से उचित प्लास्टिसाइजिंग और मिश्रण सुनिश्चित होता है। अपघटन और बुलबुले बनने से बचने के लिए स्क्रू की गति 50-80 आरपीएम के बीच नियंत्रित की जानी चाहिए।

| विनिर्देश | मांग |

|---|---|

| पेंच तापमान | 400℃ से ऊपर |

| संक्षिप्तीकरण अनुपात | 1:1 से 1.3:1 तक |

| पेंच की लंबाई | पेंच के व्यास का 20-30 गुना |

| पेंच गति | 50-80 आरपीएम |

उन्नत मशीन नियंत्रण प्रणालियाँ

क्लोज्ड-लूप कंट्रोल क्षमताओं और माइक्रोप्रोसेसर सिस्टम से लैस आधुनिक मशीनों को प्राथमिकता दी जाती है। ये मशीनें इंजेक्शन प्रेशर (80-120MPa) और क्लैम्पिंग फोर्स में सटीक समायोजन की अनुमति देती हैं, जो उत्पाद की गुणवत्ता बनाए रखने के लिए महत्वपूर्ण है।

व्यापक ताप और शीतलन प्रणालियाँ

इष्टतम मोल्ड तापमान (120-200℃) बनाए रखने और ऊष्मीय विस्तार संबंधी समस्याओं को रोकने के लिए कुशल ताप और शीतलन प्रणालियाँ आवश्यक हैं। ये प्रणालियाँ सुनिश्चित करती हैं कि पीईईके इतना तरल बना रहे कि वह मोल्ड को पूरी तरह से भर सके और समय से पहले जम न जाए।

सामग्री को सही ढंग से संभालने का महत्व

संदूषण से बचाव के लिए, पीईईके को 150-160 डिग्री सेल्सियस पर 2-6 घंटे तक अच्छी तरह सुखाना आवश्यक है। सुखाने के लिए उपयोग किए जाने वाले उपकरण केवल पीईईके ताकि इसके गुणों में कोई क्षति न पहुंचे।

इन मशीन विशिष्टताओं को समझकर, निर्माता पीईईके प्रसंस्करण संबंधी चुनौतियों का प्रभावी ढंग से प्रबंधन कर सकते हैं, जिससे कुशल उत्पादन और उच्च गुणवत्ता वाले परिणाम सुनिश्चित हो सकें।

PEEK के लिए स्क्रू का तापमान 400℃ से अधिक होना आवश्यक है।सत्य

पीईईके प्रसंस्करण के लिए उच्च तापमान की आवश्यकता होती है ताकि सामग्री को टूटने से रोका जा सके।

पीईके के लिए स्क्रू की गति 100 आरपीएम से अधिक होनी चाहिए।असत्य

पीईईके प्रोसेसिंग में समस्याओं से बचने के लिए स्क्रू की गति 50-80 आरपीएम के बीच होनी चाहिए।

इंजेक्शन पैरामीटर पीईईके मोल्डिंग को कैसे अनुकूलित कर सकते हैं?

पीईईके मोल्डिंग चरणों में सर्वोत्तम परिणाम प्राप्त करने के लिए इंजेक्शन सेटिंग्स में सुधार करना महत्वपूर्ण है

इंजेक्शन पैरामीटर, इंजेक्शन दबाव, गति, होल्डिंग समय और बैक प्रेशर को संतुलित करके पीईईके

इंजेक्शन दबाव को समझना

उच्च तापमान और रासायनिक क्षरण के प्रति प्रतिरोधक क्षमता रखने वाले उच्च-प्रदर्शन पॉलिमर, पीईईके के साथ काम करते समय इंजेक्शन दबाव महत्वपूर्ण होता है पीईईके आमतौर पर 80-120 एमपीए के बीच होता है। यह सीमा सुनिश्चित करती है कि पिघला हुआ पदार्थ मोल्ड कैविटी को पूरी तरह से भर दे, जिससे अपूर्ण भराई या हवा के फंसने जैसी कमियों से बचा जा सके। हालांकि, अत्यधिक दबाव से मोल्ड से पदार्थ निकालने में कठिनाई या सतह पर खरोंच आ सकती है।

इंजेक्शन की गति को संतुलित करना

इंजेक्शन की गति को नियंत्रित करना भी उतना ही महत्वपूर्ण है। पीईईके , सुचारू प्रवाह बनाए रखने और बुलबुले या संलयन के निशान बनने से रोकने के लिए कम से मध्यम गति की सलाह दी जाती है। मोल्ड की ज्यामिति और उत्पादित किए जा रहे भाग की जटिलता के आधार पर समायोजन किया जाना चाहिए। गति को अनुकूलित करके, निर्माता एक समान गुणवत्ता वाली सतह फिनिश और संरचनात्मक अखंडता प्राप्त कर सकते हैं।

होल्डिंग टाइम की भूमिका

होल्डिंग टाइम यह सुनिश्चित करने में मदद करता है कि मोल्ड से निकालने से पहले सामग्री पूरी तरह से ठंडी और ठोस हो जाए, जिससे सिकुड़न या विकृति का खतरा कम हो जाता है। आमतौर पर, होल्डिंग टाइम 2 से 5 सेकंड तक होता है, लेकिन इसे पार्ट की मोटाई और मोल्ड डिज़ाइन के अनुसार समायोजित किया जाना चाहिए।

पीठ के दबाव का प्रबंधन

मोल्डिंग के दौरान सामग्री के घनत्व को एकसमान बनाए रखने के लिए बैक प्रेशर सेटिंग (आमतौर पर 2-5 एमपीए के बीच) आवश्यक है। उचित बैक प्रेशर बुलबुले और सिकुड़न के कारण होने वाले छेदों जैसी खामियों को दूर करने में मदद करता है, जिससे तैयार उत्पाद की समग्र गुणवत्ता में सुधार होता है।

इंजेक्शन पैरामीटर तालिका

| पैरामीटर | अनुशंसित सीमा | उद्देश्य |

|---|---|---|

| इंजेक्शन का दबाव | 80 – 120 एमपीए | यह सुनिश्चित करता है कि कैविटी पूरी तरह से भर जाए, बिना किसी दोष के। |

| इंजेक्शन गति | निम्न से मध्यम | दोषों को रोकता है और सुचारू प्रवाह सुनिश्चित करता है |

| अपने पास रखने की अवधि | 2 – 5 सेकंड | सिकुड़न और विकृति को रोकता है |

| वापस दबाव | 2 – 5MPa | पदार्थ का घनत्व बनाए रखता है, बुलबुले हटाता है |

ये इंजेक्शन पैरामीटर 4 पीईईके की मोल्डिंग प्रक्रिया को अनुकूलित करने के लिए महत्वपूर्ण हैं , जिससे सटीक आयामी सटीकता और उत्कृष्ट यांत्रिक गुणों के साथ उच्च गुणवत्ता वाले भागों का उत्पादन संभव हो पाता है।

पीईईके मोल्डिंग के लिए 80-120 एमपीए इंजेक्शन दबाव की आवश्यकता होती है।सत्य

यह दबाव सीमा गुहा को पूरी तरह से भर देती है और समस्याओं को रोकती है।

पीक के लिए होल्डिंग टाइम हमेशा 10 सेकंड होता है।असत्य

सामान्यतः प्रतीक्षा समय 2 से 5 सेकंड तक होता है, 10 सेकंड तक नहीं।

निष्कर्ष

पीईईके में सफलता के लिए , सटीक मशीन सेटिंग्स और सावधानीपूर्वक सामग्री प्रबंधन अत्यंत महत्वपूर्ण हैं। अपनी कार्यप्रणालियों को बेहतर बनाने, प्रभावी उत्पादन प्राप्त करने और पीईईके की पूरी क्षमता का उपयोग करने के लिए इन सुझावों को अपनाएं।

-

जानिए मोल्ड डिज़ाइन पीईईके मोल्डिंग दक्षता को कैसे प्रभावित करता है: आमतौर पर, अनुशंसित मोल्ड तापमान सीमा 30-60°C होती है (या विशिष्ट मॉडल के आधार पर इसे -40-80°C तक समायोजित किया जा सकता है)। उच्च मोल्ड तापमान प्रवाह को बेहतर बना सकता है… ↩

-

जानिए कैसे सटीक तापमान नियंत्रण मोल्डिंग दक्षता को बढ़ाता है: पीईईके और इसके यौगिकों को सफलतापूर्वक मोल्ड करने के लिए मोल्ड के तापमान को 170-200⁰C के बीच बनाए रखना आवश्यक है (ताकि अक्रिस्टलीय अवस्था में ठंडा होने से बचा जा सके…) ↩

-

जानिए कैसे सटीक तापमान नियंत्रण उत्पाद की गुणवत्ता और स्थिरता को प्रभावित करता है: तापमान प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया के हर चरण को महत्वपूर्ण रूप से प्रभावित करता है। यही कारण है कि तापमान नियंत्रण अत्यंत महत्वपूर्ण है… ↩

-

जानिए कैसे सटीक पैरामीटर नियंत्रण पीईईके मोल्डिंग दक्षता को बढ़ाता है: आप जिस ग्रेड के पीईईके की मोल्डिंग करेंगे, उसके आधार पर आपके इंजेक्शन मोल्डिंग बैरल पर प्रसंस्करण तापमान 350-400⁰C की सीमा में होगा। ↩