क्या आपने कभी सोचा है कि मोल्ड डिज़ाइन जैसी जटिल चीज़ एक साथ इतनी अच्छी तरह कैसे फिट बैठती है?

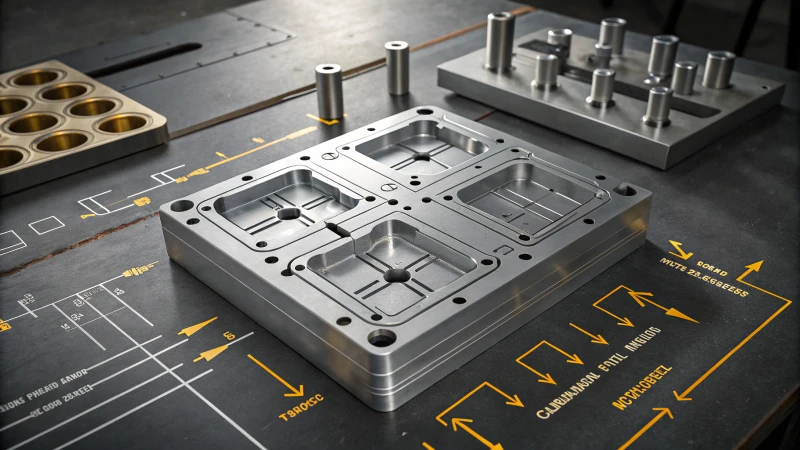

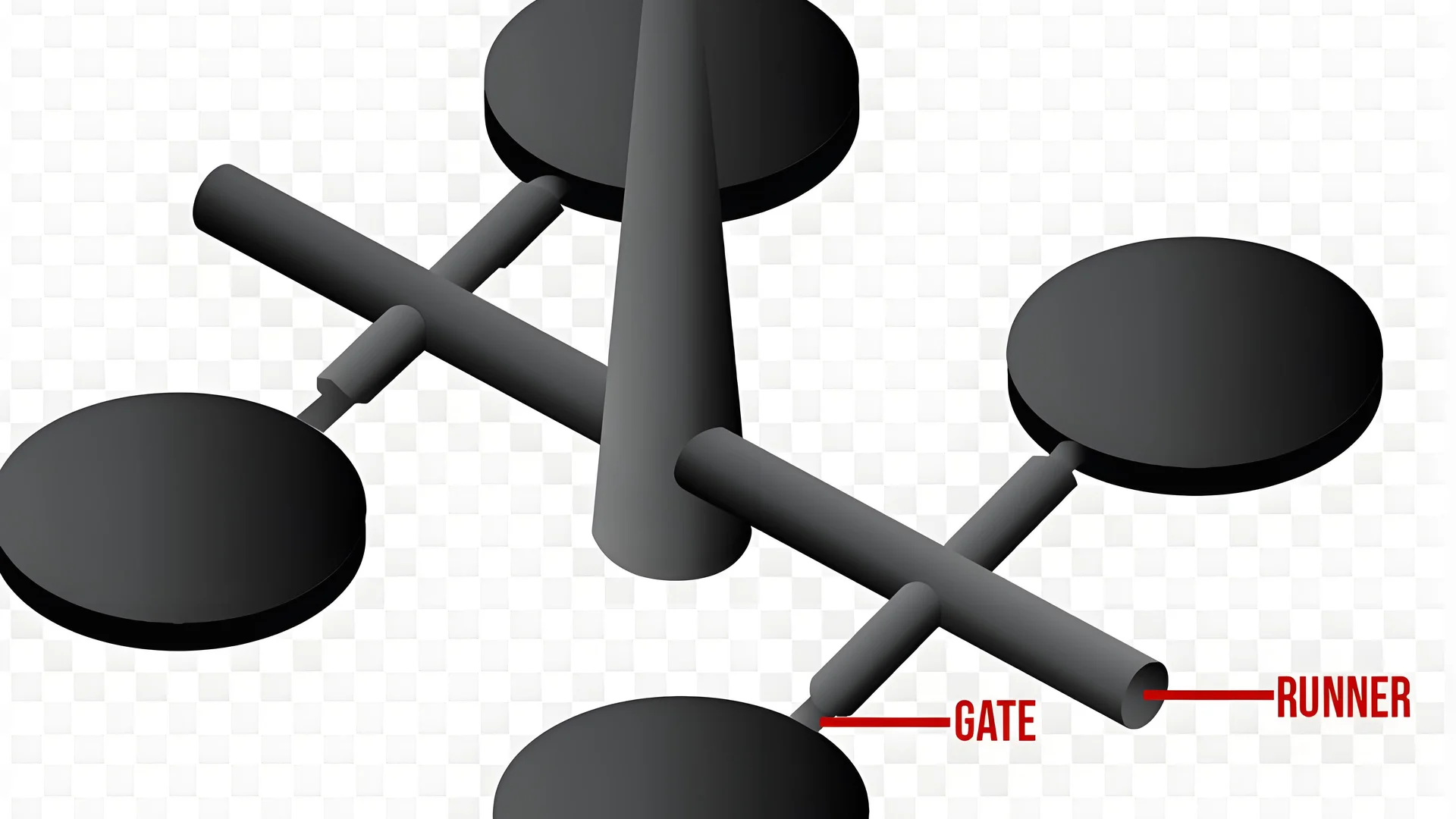

मोल्ड डिज़ाइन में, मानक मुख्य और शाखा चैनलों के आकार, आकार और लेआउट पर ध्यान केंद्रित करते हैं। लक्ष्य सहज प्लास्टिक प्रवाह है। उच्च गुणवत्ता वाले उत्पाद सुचारू प्रवाह पर निर्भर करते हैं। कुशल और एकसमान इंजेक्शन मोल्डिंग के लिए ये नियम बहुत महत्वपूर्ण हैं। दक्षता मायने रखती है. संगति प्रमुख है.

मुझे याद है कि मैंने पहली बार अपनी नौकरी में मोल्ड डिज़ाइन पर काम किया था। ऐसा लगा जैसे कोई जटिल पहेली सुलझ रही हो। मोल्ड चैनलों के विवरण को समझना बहुत महत्वपूर्ण है। प्रत्येक शिल्प के अपने रहस्य होते हैं। बुनियादी मानक आधार तैयार करते हैं। सही सामग्री चुनना और प्रवाह को संतुलित करना जैसी विशिष्टताएँ वास्तव में मायने रखती हैं। ये छोटे-छोटे विवरण एक अच्छे साँचे को कुछ महान में बदल देते हैं। आइए इन भागों का अधिक गहराई से अन्वेषण करें।

मोल्ड डिज़ाइन में मुख्य चैनल सीधे होने चाहिए।असत्य

मुख्य चैनलों में प्रवाह पथ को अनुकूलित करने के लिए मोड़ हो सकते हैं, जरूरी नहीं कि वे सीधे हों।

सामग्री की पसंद मोल्ड डिजाइन में चैनल दक्षता को प्रभावित करती है।सत्य

विभिन्न सामग्रियों में अलग-अलग थर्मल और प्रवाह गुण होते हैं, जो दक्षता को प्रभावित करते हैं।

आकार और आकार मुख्य धावक दक्षता को कैसे प्रभावित करते हैं?

क्या आपने कभी सोचा है कि मुख्य धावक का आकार और आयाम मोल्ड दक्षता को कैसे प्रभावित करते हैं? मोल्ड डिज़ाइन की दिलचस्प दुनिया की यात्रा पर मेरे साथ शामिल हों।

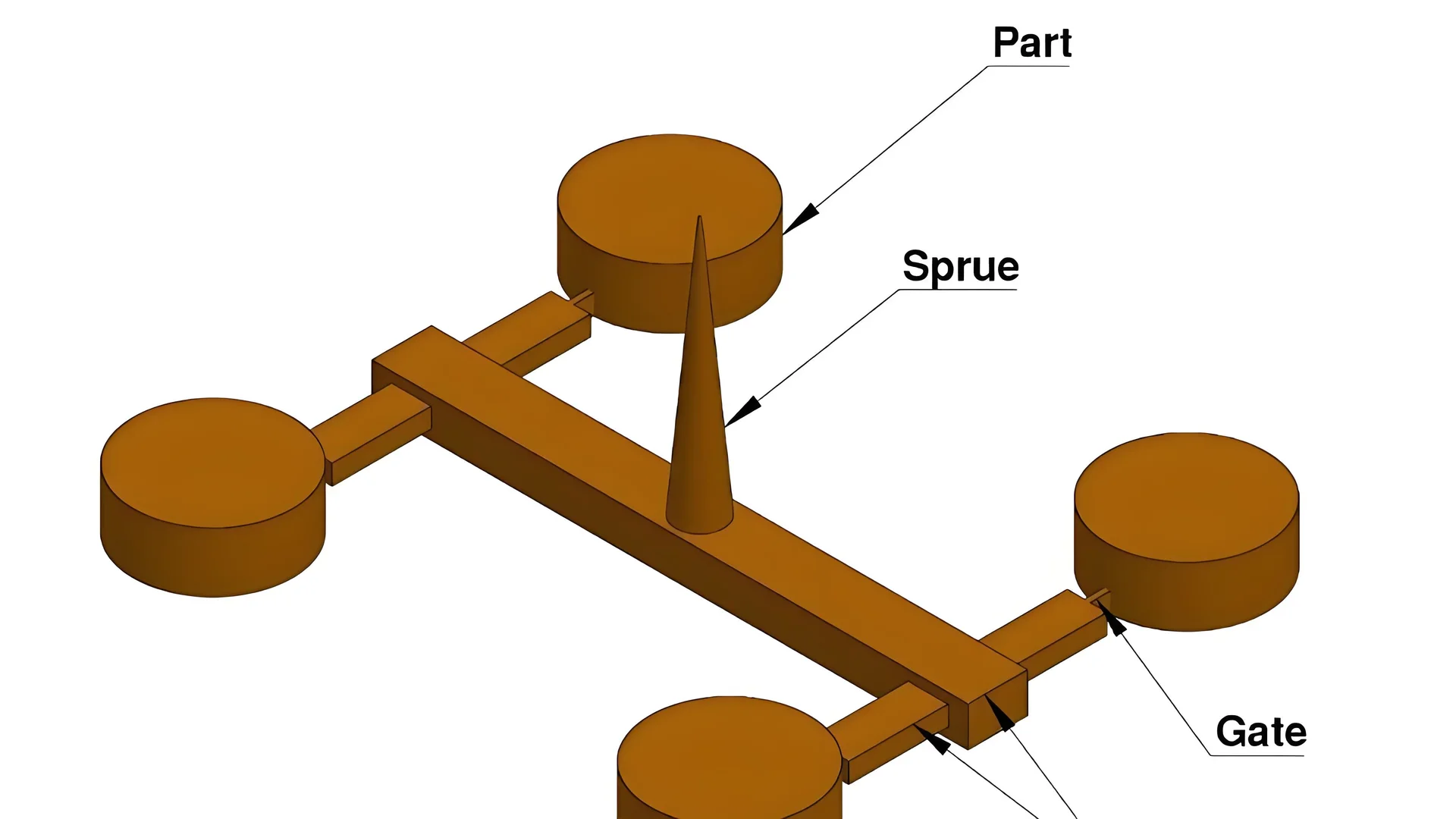

मोल्ड दक्षता के लिए मुख्य धावक का आकार और आकार महत्वपूर्ण हैं। वे प्रभावित करते हैं कि प्लास्टिक कैसे पिघलता है। सटीक माप के साथ एक शंकु के आकार का डिज़ाइन एक सहज प्रवाह की ओर ले जाता है। इससे उत्पादन के दौरान दिक्कतें कम हो जाती हैं.

मुख्य धावक डिजाइन में आकार संबंधी विचार

एक ऐसी पहेली का चित्र बनाएं जिसमें प्रत्येक टुकड़े को पूरी तरह से फिट होना चाहिए। मुख्य धावक को डिज़ाइन करना मुझे ऐसा ही लगा। 2°-6° के बीच शंकु कोण के साथ शंक्वाकार आकार, उस सही किनारे के टुकड़े को ढूंढने जैसा था - यह बस क्लिक हुआ। यह आकार केवल दिखावे के लिए नहीं है; यह प्लास्टिक को ठीक से पिघलाने का निर्देश देने में महत्वपूर्ण भूमिका निभाता है, जिससे एक स्थिर प्रवाह होता है। मैंने डिज़ाइन मानक 1 जिसमें बड़े सिरे पर एक गोल कोने पर जोर दिया गया था। जब मैंने देखा कि यह सामग्री के प्रवाह को कितनी सहजता से मदद करता है, तो यह डिज़ाइन विकल्प बिल्कुल सही समझ में आया।

| आकार | फ़ायदे |

|---|---|

| चोटीदार | दिशात्मक प्रवाह को बढ़ाता है |

| परिपत्र | उच्च दक्षता लेकिन प्रक्रिया करना चुनौतीपूर्ण |

आकार विशिष्टताएँ और उनका प्रभाव

मुख्य धावक का व्यास एक और टुकड़ा है जिसे अच्छी तरह से फिट होना चाहिए। मैंने पाया कि छोटा सिरा 4-8 मिमी का होना चाहिए, जो कंडेनसेट को आसानी से हटाने के लिए नोजल से थोड़ा बड़ा है। आकार देने की यह विधि ठंडी सामग्री की पुनर्प्राप्ति, दबाव में गिरावट और गर्मी के नुकसान को कम करने में मदद करती है। यह किसी उपकरण को पूरी तरह से ट्यून करने जैसा है; जब सही ढंग से किया जाता है, तो सब कुछ सामंजस्य से काम करता है।

स्थिति और लेआउट दक्षता

मुख्य रनर को साँचे की अलग करने वाली सतह पर समकोण पर स्थापित करने से मुझे संतुलन के बारे में सिखाया गया। यह सुनिश्चित करता है कि लेआउट छोटे कोर या इंसर्ट पर सीधे प्रहार से बचाता है, जिससे क्षति को रोका जा सके। कुशल लेआउट डिज़ाइन 2 पूरे मोल्ड कैविटी पर विचार करता है, यह सुनिश्चित करते हुए कि प्रत्येक अनुभाग ठीक से भरता है।

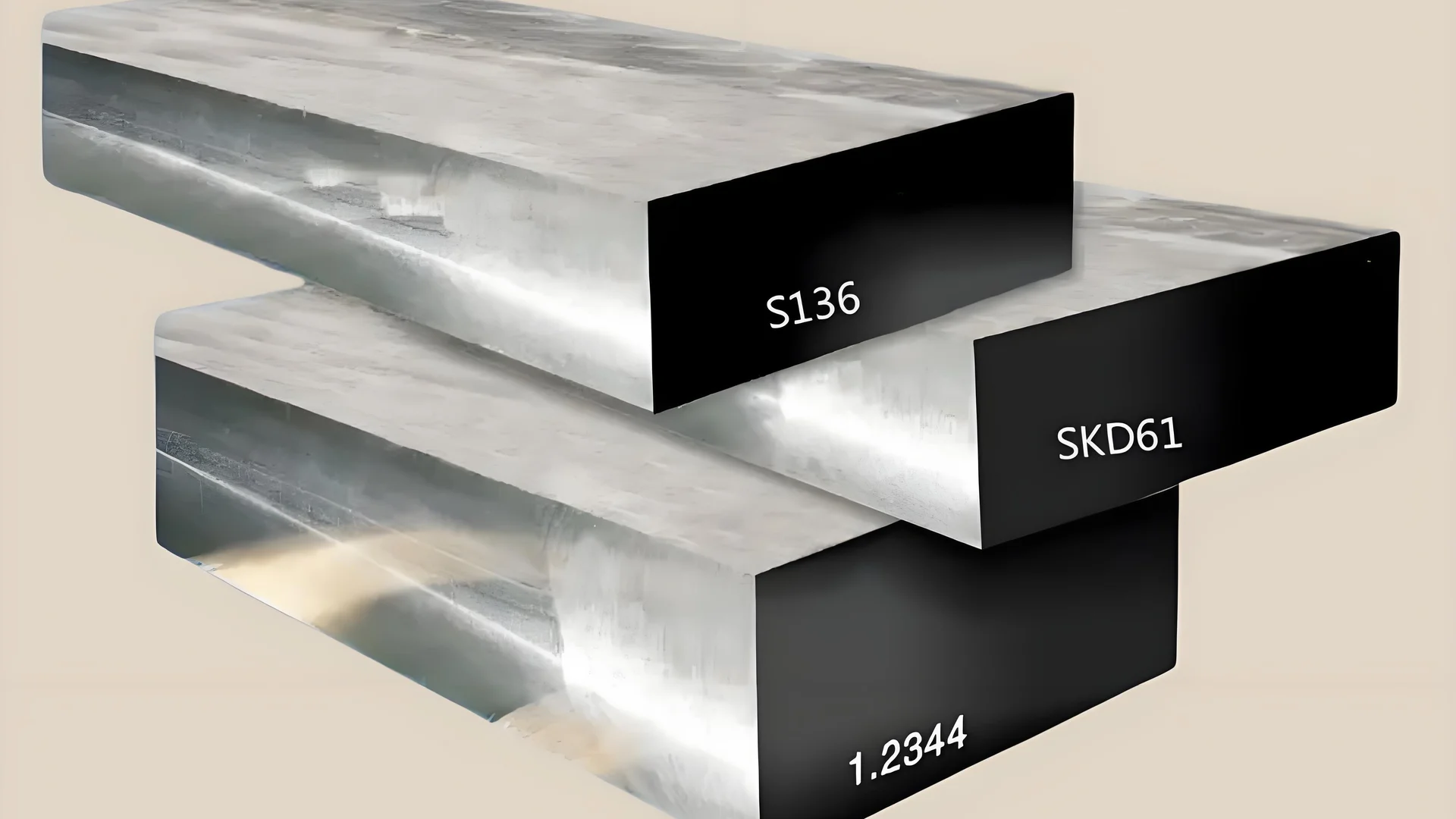

सामग्री और प्रसंस्करण मानक

मुझे गर्म प्लास्टिक पिघलने के बार-बार संपर्क में आने के कारण मुख्य धावक के लिए उच्च गुणवत्ता वाले स्टील का उपयोग करने के बारे में सीखना याद है। यह एक शूरवीर को बेहतरीन कवच देने जैसा है - जो कठिन परिस्थितियों को सहन करने के लिए महत्वपूर्ण है। उत्पादन के दौरान घूमने से बचने के लिए गेट स्लीव को स्थिर रखना एक और महत्वपूर्ण सबक था। इस ज्ञान ने समय के साथ प्रदर्शन को बनाए रखने में बड़ा अंतर पैदा किया।

इन कारकों - आकार, आकार, स्थिति और सामग्री - को ध्यान में रखते हुए मुझे अपने डिजाइनों में मुख्य धावक के प्रदर्शन में सुधार करने की अनुमति मिली है। उत्पादन परिणाम बेहतर हैं, उपभोक्ता इलेक्ट्रॉनिक्स के लिए लुक और कार्यप्रणाली में संतुलन है।

जिज्ञासु किसी भी व्यक्ति के लिए, विस्तृत संसाधन या मोल्ड डिज़ाइन गाइड 3 उद्योग के नियमों और सर्वोत्तम तरीकों पर अधिक जानकारी प्रदान करते हैं।

शंक्वाकार धावक प्लास्टिक पिघल प्रवाह स्थिरता में सुधार करते हैं।सत्य

शंक्वाकार आकार दिशात्मक प्रवाह को बढ़ाता है और निरंतर प्रवाह दर को बनाए रखता है।

शंक्वाकार धावकों की तुलना में गोलाकार धावकों को संसाधित करना आसान होता है।असत्य

गोलाकार धावक कुशल होते हैं लेकिन शंक्वाकार धावकों की तुलना में इन्हें प्रोसेस करना चुनौतीपूर्ण होता है।

मोल्ड डिज़ाइन में रनर लेआउट इतना महत्वपूर्ण क्यों है?

याद रखें जब एक छोटे से बदलाव ने आपका दिन पूरी तरह से बदल दिया था? मोल्ड डिज़ाइन में रनर लेआउट यही हासिल करता है। यह एक बड़ी भूमिका निभाता है.

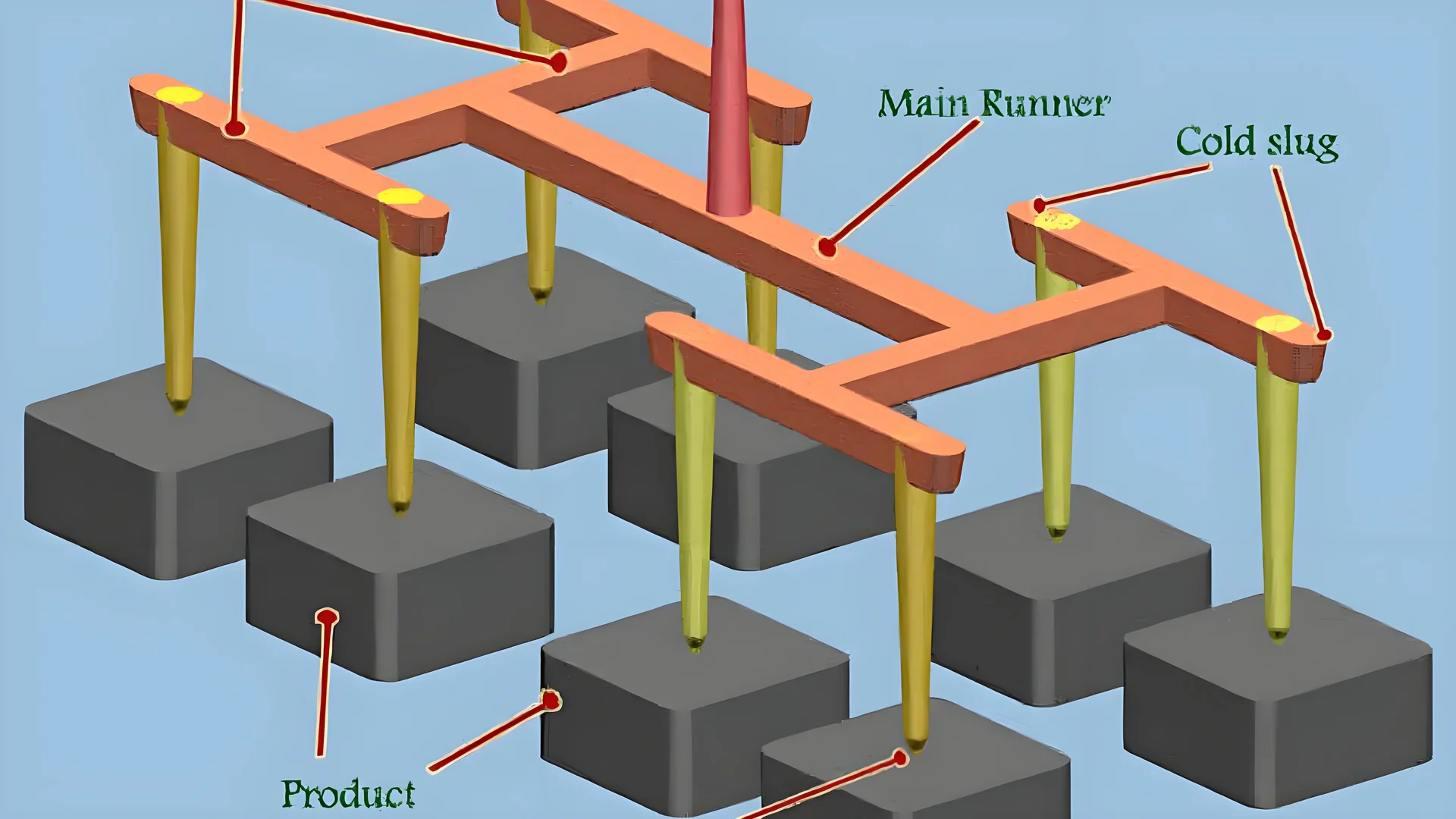

समान सामग्री प्रवाह के लिए मोल्ड डिज़ाइन में रनर लेआउट महत्वपूर्ण है। इससे परेशानियां कम हो जाती हैं. इससे उत्पादन क्षमता भी बढ़ती है। इससे पार्ट की गुणवत्ता प्रभावित होती है। चक्र का समय भी प्रभावित होता है। सामग्री का उपयोग भी बदलता है। यह संभवतः विनिर्माण परिणामों को बहुत प्रभावित करता है।

सामग्री प्रवाह में रनर लेआउट की भूमिका

एक नदी चट्टानों के चारों ओर बहती है, शांत स्थान बनाती है और घूमती है। यह वैसा ही है जैसे गर्म प्लास्टिक एक सांचे के माध्यम से चलता है। रनर लेआउट इस प्रवाह को समान रूप से निर्देशित करने में मदद करता है। अच्छा डिज़ाइन सामग्री को गर्म टोस्ट पर मक्खन की तरह आसानी से फैलाता है, शॉर्ट शॉट्स या सिंक मार्क्स जैसी समस्याओं से बचाता है। जब मैंने साँचे के साथ शुरुआत की, तो मैंने देखा कि एक संतुलित धावक लेआउट एक ऑर्केस्ट्रा की तरह लगता है जो पूरी तरह से बज रहा है। सब कुछ एक साथ अच्छा रहा।

उदाहरण के लिए, एक संतुलित धावक लेआउट का उपयोग करने से कई गुहाओं में एक समान दबाव प्राप्त करने में मदद मिल सकती है, जिससे लगातार भाग की गुणवत्ता प्राप्त हो सकती है।

उत्पादन क्षमता पर प्रभाव

पहली बार जब मैंने देखा कि लागत पर धावक डिजाइन का प्रभाव आंखें खोलने वाला था। धावक प्रणाली को समायोजित करने से चक्र समय और ऊर्जा उपयोग में कटौती होती है। कम अपशिष्ट के साथ अधिक उत्पाद शीघ्रता से सामने आये। यह समय और ईंधन बचाने का एक शॉर्टकट जैसा है। एक अच्छे आकार का धावक ठीक उसी तरह काम करता है।

कुशल धावक डिज़ाइन दबाव हानि और गर्मी अपव्यय को कम करके उत्पादन को महत्वपूर्ण रूप से बढ़ा सकता है, जो लागत बचत और उत्पादन दर में वृद्धि में तब्दील होता है। उदाहरण के लिए, उचित आकार का रनर 4 सामग्री की बर्बादी को कम करता है और डिमोल्डिंग प्रक्रियाओं को सुव्यवस्थित करता है।

धावकों के लिए डिज़ाइन मानक

मेरे लिए, इन मानकों को जानना एक भरोसेमंद नुस्खे की तरह है जो अच्छे परिणाम देता है। मुख्य धावक रीढ़ की हड्डी के रूप में कार्य करता है। यह सामग्री के प्रवाह में मदद करने के लिए शंक्वाकार है, त्रुटियों से बचने के लिए इंजेक्शन मशीन नोजल को सही ढंग से फिट करता है।

यहां प्रमुख उपायों पर एक संक्षिप्त नजर डाली गई है:

| पैरामीटर | मुख्य धावक | शाखा धावक |

|---|---|---|

| आकार | चोटीदार | गोलाकार/यू-आकार |

| व्यास | 4-8मिमी | 2-10मिमी |

| कोण | 2°-6° | 5°-10° |

ये मानक सुनिश्चित करते हैं कि पिघला हुआ प्लास्टिक उत्पाद की गुणवत्ता बनाए रखते हुए प्रत्येक गुहा को कुशलतापूर्वक भर सकता है।

धावक डिजाइन में चुनौतियाँ

एक अच्छा रनर लेआउट बनाना एक पेचीदा पहेली को सुलझाने जैसा लगता है। उचित प्रवाह बनाए रखते हुए सामग्री को बचाने के लिए रनर की लंबाई को संतुलित करना कठिन लेकिन महत्वपूर्ण है। डिज़ाइनों को स्पष्ट रूप से देखने के लिए मैं अक्सर उन्नत CAD टूल का उपयोग करता हूँ। ये उपकरण क्रिस्टल बॉल की तरह काम करते हैं, जिससे समस्याओं का जल्द पता लगाने में मदद मिलती है।

उन्नत सीएडी उपकरणों ने वास्तव में मोल्ड डिज़ाइन को बेहतर बनाने में मदद की है, यह सुनिश्चित करते हुए कि वे सटीक और प्रभावी हैं। उन्नत परिशुद्धता के लिए अपने मोल्ड डिज़ाइन को परिष्कृत करने के लिए उन्नत सीएडी टूल 5 खोज पर विचार करें

इन तत्वों को सीखने से डिजाइनरों को ऐसे सांचे तैयार करने में मदद मिलती है जो अच्छी तरह से काम करते हैं और उच्च गुणवत्ता वाले उत्पाद बनाते हैं। जैकी की कनाडाई कंपनी में, असमान भराई या बर्बाद सामग्री जैसे मुद्दों से निपटने के लिए इन विवरणों की पूरी समझ की आवश्यकता होती है।

इसके अतिरिक्त, ऐसी सामग्री चुनना महत्वपूर्ण है जो उच्च गर्मी और बार-बार उपयोग का प्रतिरोध करती है। धावकों के लिए हीट-ट्रीटेड स्टील का मतलब है कि वे लंबे समय तक चलते हैं और लंबे समय तक उत्पादन के दौरान उत्पाद की गुणवत्ता को उच्च रखते हैं - यह अच्छे लंबी पैदल यात्रा के जूते चुनने जैसा है जो कठिन रास्तों को संभालते हैं और आपको आरामदायक रखते हैं।

ये कारक दर्शाते हैं कि बेहतरीन मोल्ड डिज़ाइन और सुचारू उत्पादन चक्र के लिए रनर लेआउट कितना महत्वपूर्ण है।

संतुलित धावक लेआउट शॉर्ट शॉट जैसे दोषों को कम करता है।सत्य

एक संतुलित धावक लेआउट दोषों को कम करते हुए एकसमान दबाव सुनिश्चित करता है।

रनर डिज़ाइन का उत्पादन दक्षता पर कोई प्रभाव नहीं पड़ता है।असत्य

कुशल धावक डिज़ाइन चक्र समय को कम करके उत्पादन को बढ़ाता है।

सामग्री चयन चैनल स्थायित्व को कैसे प्रभावित करता है?

क्या आप अक्सर सवाल करते हैं कि आपकी चयनित सामग्री मोल्ड चैनलों की ताकत को कैसे प्रभावित करती है?

सही सामग्री का चयन इस बात पर बहुत अधिक प्रभाव डालता है कि कोई चैनल कितने समय तक चलता है। यह वास्तव में टूट-फूट, गर्मी और बल को संभालने की क्षमता में सुधार करता है। उच्च गुणवत्ता वाला स्टील एक आम पसंद है। यह इन गुणों को बहुत अच्छे से संतुलित करता है। यह चैनल के जीवन और उसके प्रदर्शन दोनों को बढ़ाता है।

भौतिक गुणों का महत्व

एक परियोजना के दौरान एक क्षण ऐसा आया जब मैंने देखा कि सही सामग्री चुनना वास्तव में कितना महत्वपूर्ण है। कल्पना कीजिए: मैं एक साँचा डिज़ाइन कर रहा था और मैंने एक सस्ता सामान चुना। ख़राब चुनाव. चैनल जल्दी खराब हो गए, जिससे उत्पादन रुक गया और गुणवत्ता संबंधी समस्याएं पैदा हुईं। तब से, मैंने भौतिक गुणों पर ध्यान केंद्रित करने की आवश्यकता को समझा है जैसे कि वे गर्मी को कितनी अच्छी तरह पार करते हैं, उनकी कठोरता और संक्षारण का विरोध करने की उनकी क्षमता।

- तापीय चालकता : सबसे पहले, मैंने वास्तव में अच्छी तापीय चालकता की आवश्यकता को नहीं समझा। एक गर्म गर्मी के दिन की कल्पना करें; सामग्री को अच्छी तरह से गर्मी फैलानी चाहिए, जैसे ऐसे कपड़े पहनना चाहिए जो हवा को अंदर आने दें।

- कठोरता : कठोरता की तुलना मजबूत जूतों से की जाती है - कठोर और लंबे समय तक चलने वाला।

- संक्षारण प्रतिरोध : जैसे रेनकोट आपकी रक्षा करता है, वैसे ही यह चैनलों को कठोर वातावरण में टूटने से बचाता है।

सामान्य सामग्रियों की तुलना करना

एक बार, मैंने एक सहकर्मी से सामग्री के बारे में बात की। हमने एक छोटी तुलना सूची बनाई है जो सामान्य सामग्रियों की ताकत और कमजोरियों को दर्शाती है:

| सामग्री | ऊष्मीय चालकता | कठोरता | संक्षारण प्रतिरोध |

|---|---|---|---|

| इस्पात | मध्यम | उच्च | मध्यम |

| अल्युमीनियम | उच्च | कम | उच्च |

| प्लास्टिक | कम | कम | उच्च |

मेरे अनुभव में, स्टील 6 आमतौर पर मोल्ड डिज़ाइन में अलग दिखता है क्योंकि यह बहुत मजबूत है और कई स्थितियों में अच्छा काम करता है।

चैनल डिज़ाइन मानकों पर प्रभाव

मेरे काम में, चैनल डिज़ाइन मानकों का पालन करना आवश्यक है। यह एक चौकोर खूंटी को एक गोल छेद में फिट करने की कोशिश करने जैसा है - इन मानकों को पूरा करने वाली सामग्री चुनने से एक सही फिट और सुचारू कार्य सुनिश्चित होता है।

- आकार और आकार : मैंने देखा है कि कैसे सामग्री डिज़ाइन में सटीक आकार और आकार रखने की हमारी क्षमता को नियंत्रित करती है।

- लंबाई और लेआउट : मजबूत सामग्री कम समर्थन की अनुमति देती है, जिससे डिज़ाइन प्रक्रिया आसान हो जाती है।

चैनल के प्रदर्शन और दीर्घायु को अनुकूलित करने के लिए इन मानकों के अनुरूप सामग्रियों का चयन करना महत्वपूर्ण है।

सामग्री चयन को प्रभावित करने वाले कारक

सही सामग्री चुनना केवल तकनीकी विवरण के बारे में नहीं है; यह आपके प्रोजेक्ट की विशिष्ट आवश्यकताओं को जानने के बारे में भी है। यहां कुछ कारक हैं जिन पर मैंने विचार करना सीखा है:

- संचालनात्मक वातावरण : अपने करियर की शुरुआत में, मैंने सीखा कि उच्च तापमान या संक्षारक वातावरण के लिए विशिष्ट सामग्रियों की आवश्यकता होती है।

- लागत पर विचार : ताकत और लागत के बीच संतुलन बनाना एक कठिन रस्सी पर चलने जैसा लगता है - कठिन लेकिन अभ्यास के साथ संभव है।

- विनिर्माण अनुकूलता : सही आकार के पैन के बिना केक पकाने के बारे में सोचें; सुचारू विनिर्माण के लिए सही सामग्री का चयन करना आवश्यक है।

जब उच्च तापमान की संभावना होती है, तो 7 वाली सामग्री एक आदत बन गई है।

उच्च तापीय चालकता चैनल को अधिक गर्म होने से रोकती है।सत्य

उच्च तापीय चालकता वाली सामग्री थर्मल तनाव को कम करते हुए कुशलता से गर्मी को नष्ट करती है।

प्लास्टिक चैनलों में सामग्रियों के बीच सबसे अधिक कठोरता होती है।असत्य

प्लास्टिक में स्टील जैसी धातुओं की तुलना में कम कठोरता होती है, जो इसे कम पहनने के लिए प्रतिरोधी बनाती है।

रनर डिज़ाइन में फ़्लो बैलेंस महत्वपूर्ण क्यों है?

मोल्डिंग में रनर डिज़ाइन का महत्वपूर्ण महत्व है। यह प्रवाह संतुलन पर केंद्रित है। प्रत्येक उत्पाद दोषरहित और कुशल होना चाहिए, इसलिए यह डिज़ाइन बहुत महत्वपूर्ण है।

रनर डिज़ाइन में प्रवाह संतुलन पिघले हुए प्लास्टिक वितरण को एक समान रखता है, दोषों को रोकता है और उत्पाद की गुणवत्ता की भी गारंटी देता है। संतुलित प्रणालियाँ अपशिष्ट में कटौती करती हैं और इंजेक्शन मोल्डिंग दक्षता बढ़ाती हैं। सिस्टम वास्तव में अपशिष्ट को कम करते हैं।

रनर डिज़ाइन में प्रवाह संतुलन को समझना

कई वर्षों तक साँचे के साथ छेड़छाड़ करने से मुझे पता चला कि प्रवाह संतुलन 8 विश्वसनीय विनिर्माण का मूल है। कल्पना कीजिए कि पैनकेक बैटर को एक सांचे में बिना गिरे या धब्बे डाले हुए डाला जाए। पिघले हुए प्लास्टिक के साथ हमारा उद्देश्य यही है। संतुलित प्रवाह प्रत्येक गुहा को समान रूप से भरता है, जिससे रिक्त स्थान या असमान सतहों जैसे दोष कम हो जाते हैं।

असंतुलित प्रवाह के प्रभाव

असंतुलित प्रवाह एक अराजक श्रृंखला प्रतिक्रिया का कारण बनता है। समस्याएँ उत्पन्न हो सकती हैं, जैसे:

- दोषपूर्ण उत्पाद : उत्पाद के स्वरूप और कार्य को बर्बाद करने वाले सिंक के निशान और छोटे शॉट्स के बारे में सोचें।

- बढ़ी हुई बर्बादी : समस्याओं की भरपाई के लिए अधिक सामग्री का उपयोग किया जाता है।

- अधिक लागत : अधिक दोषों का मतलब खराब उत्पादों को ठीक करने या उन्हें त्यागने में अधिक समय और पैसा खर्च करना है।

उचित प्रवाह संतुलन प्राप्त करना

प्रवाह संतुलन को सही करना कुछ मुख्य कारकों पर निर्भर करता है:

| कारक | विवरण |

|---|---|

| धावक आकार | शंक्वाकार आकार आमतौर पर मुख्य धावक के लिए अच्छा काम करता है। यह मशीन के नोजल के साथ कसकर फिट बैठता है, जिससे दुर्घटनाएं कम होती हैं। |

| संकर अनुभागीय क्षेत्र | सभी गुहाओं में समान भरने की दर सुनिश्चित करने के लिए क्रॉस-सेक्शनल क्षेत्रों को समायोजित करने की आवश्यकता है। |

| लंबाई | छोटे धावक दबाव हानि और गर्मी अपव्यय को कम करते हैं। |

प्रभावी धावक प्रणालियों के लिए डिज़ाइन मानक

- मुख्य धावक विशिष्टताएँ:

- शंक्वाकार आकार आमतौर पर मुख्य धावक के लिए अच्छा काम करता है। यह मशीन के नोजल के साथ कसकर फिट बैठता है, जिससे दुर्घटनाएं कम होती हैं।

- अच्छी स्थिति महत्वपूर्ण है. छोटे कोर को सुरक्षित रखने के लिए उन पर सीधे प्रहार से बचें।

- ऐसी सामग्री चुनें जो तेज़ गर्मी और बार-बार उपयोग को सहन कर सके।

- शाखा धावक मानक:

- सेटअप को साफ-सुथरा रखें और प्रवाह को संतुलित करें - सरल लेकिन प्रभावी।

- अवांछित धाराओं या रुकावटों से बचने के लिए प्रवाह सुचारू रहना चाहिए।

- सभी गुहाओं में लगातार भरण दर बनाए रखने के लिए क्रॉस-अनुभागीय क्षेत्रों को समायोजित करें।

इन मानकों का पालन करने से उत्पाद की स्थिरता 9 , जिससे हर बार गुणवत्ता लक्ष्य प्राप्त होता है। उत्पादन को अनुकूलित करना और दोषों को कम करना लक्ष्य है। उत्पादन फीडबैक के आधार पर डिजाइनों की समीक्षा करना और उनमें बदलाव करना बहुत मायने रखता है। सीएडी सिमुलेशन और वास्तविक परीक्षण बहुत मूल्यवान अंतर्दृष्टि प्रदान करते हैं।

संतुलित प्रवाह ढले हुए उत्पादों में दोषों को कम करता है।सत्य

संतुलित प्रवाह गुहाओं को समान रूप से भरना सुनिश्चित करता है, जिससे रिक्त स्थान जैसे दोष कम हो जाते हैं।

यू-आकार वाले धावकों की तुलना में गोलाकार धावकों को संसाधित करना आसान होता है।असत्य

गोलाकार धावक कुशल लेकिन चुनौतीपूर्ण होते हैं; यू आकार के धावक बेहतर प्रदर्शन करते हैं।

निष्कर्ष

यह लेख कुशल प्लास्टिक प्रवाह और उच्च गुणवत्ता वाले उत्पादन को सुनिश्चित करने के लिए आकार, आकार, लेआउट और सामग्री चयन पर जोर देते हुए मोल्ड डिजाइन में मुख्य और शाखा चैनलों के लिए डिजाइन मानकों की पड़ताल करता है।

-

अनुकूलित उत्पादन के लिए सांचों में कुशल मुख्य धावकों को डिजाइन करने पर व्यापक दिशानिर्देश खोजें। ↩

-

जानें कि रणनीतिक लेआउट विकल्प इंजेक्शन मोल्ड डिज़ाइन में प्रवाह और दक्षता को कैसे बढ़ाते हैं। ↩

-

दक्षता और उत्पाद की गुणवत्ता में सुधार के लिए मोल्ड डिजाइन पर विस्तृत गाइड तक पहुंचें। ↩

-

कुशल सामग्री प्रवाह सुनिश्चित करने और अपशिष्ट को कम करने के लिए धावकों को ठीक से आकार देना सीखें। ↩

-

मोल्ड डिज़ाइन परियोजनाओं में सटीकता बढ़ाने के लिए शीर्ष सीएडी टूल खोजें। ↩

-

चैनल डिज़ाइन में उनके अनुप्रयोगों को समझने के लिए उनकी उच्च तापीय चालकता के लिए ज्ञात सामग्रियों का अन्वेषण करें। ↩

-

ऐसी सामग्रियों की खोज करें जो गर्मी के प्रति उच्च प्रतिरोध प्रदान करती हैं, जो उच्च तापमान वाले वातावरण में चैनलों के लिए महत्वपूर्ण हैं। ↩

-

यह लिंक बताता है कि उत्पाद की गुणवत्ता बनाए रखने और दोषों को कम करने में प्रवाह संतुलन महत्वपूर्ण क्यों है। ↩

-

यह सुनिश्चित करने के तरीकों की खोज करें कि प्रत्येक ढाला हुआ उत्पाद उचित रनर डिज़ाइन के माध्यम से उच्च गुणवत्ता मानकों को पूरा करता है। ↩