क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग प्रक्रिया के दौरान कितनी ऊर्जा बर्बाद होती है? यह एक चौंका देने वाला विचार है! आइए देखें कि गर्मी के नुकसान को नियंत्रित करने से न केवल ऊर्जा की बचत हो सकती है बल्कि हमारे उत्पादों की गुणवत्ता भी बढ़ सकती है।

इंजेक्शन मोल्डिंग के दौरान गर्मी के नुकसान को प्रभावी ढंग से नियंत्रित करने में उपकरण डिजाइन को अनुकूलित करना, उचित थर्मल इन्सुलेशन बनाए रखना, मोल्ड तापमान का प्रबंधन करना और पर्यावरणीय कारकों को विनियमित करना शामिल है। ये रणनीतियाँ ऊर्जा की खपत को कम करती हैं और उत्पाद की गुणवत्ता में सुधार करती हैं।

हालाँकि हमने इन प्रारंभिक रणनीतियों के साथ एक ठोस नींव रखी है, लेकिन अभी भी बहुत कुछ उजागर करना बाकी है। आइए नवीन तकनीकों की खोज के लिए विवरणों पर गौर करें जो आपकी परिचालन दक्षता को बढ़ा सकती हैं!

मोल्ड डिज़ाइन को अनुकूलित करने से इंजेक्शन मोल्डिंग में गर्मी का नुकसान कम हो जाता है।सत्य

कुशल मोल्ड डिज़ाइन थर्मल प्रबंधन में सुधार करके गर्मी के नुकसान को कम करता है।

गर्मी के नुकसान को कम करने में उपकरण अनुकूलन की क्या भूमिका है?

विनिर्माण क्षेत्र में, ऊर्जा दक्षता के लिए गर्मी के नुकसान को कम करना महत्वपूर्ण है। इसे प्राप्त करने में उपकरण अनुकूलन महत्वपूर्ण भूमिका निभाता है।

इंजेक्शन मोल्डिंग में उपकरण अनुकूलन मशीन के डिज़ाइन को बढ़ाकर, प्रभावी इन्सुलेशन सुनिश्चित करके और नियमित उपकरण जांच बनाए रखकर गर्मी के नुकसान को कम करता है। ये उपाय ऊर्जा दक्षता में सुधार करते हैं और स्थिर उत्पादन स्थिति सुनिश्चित करते हैं।

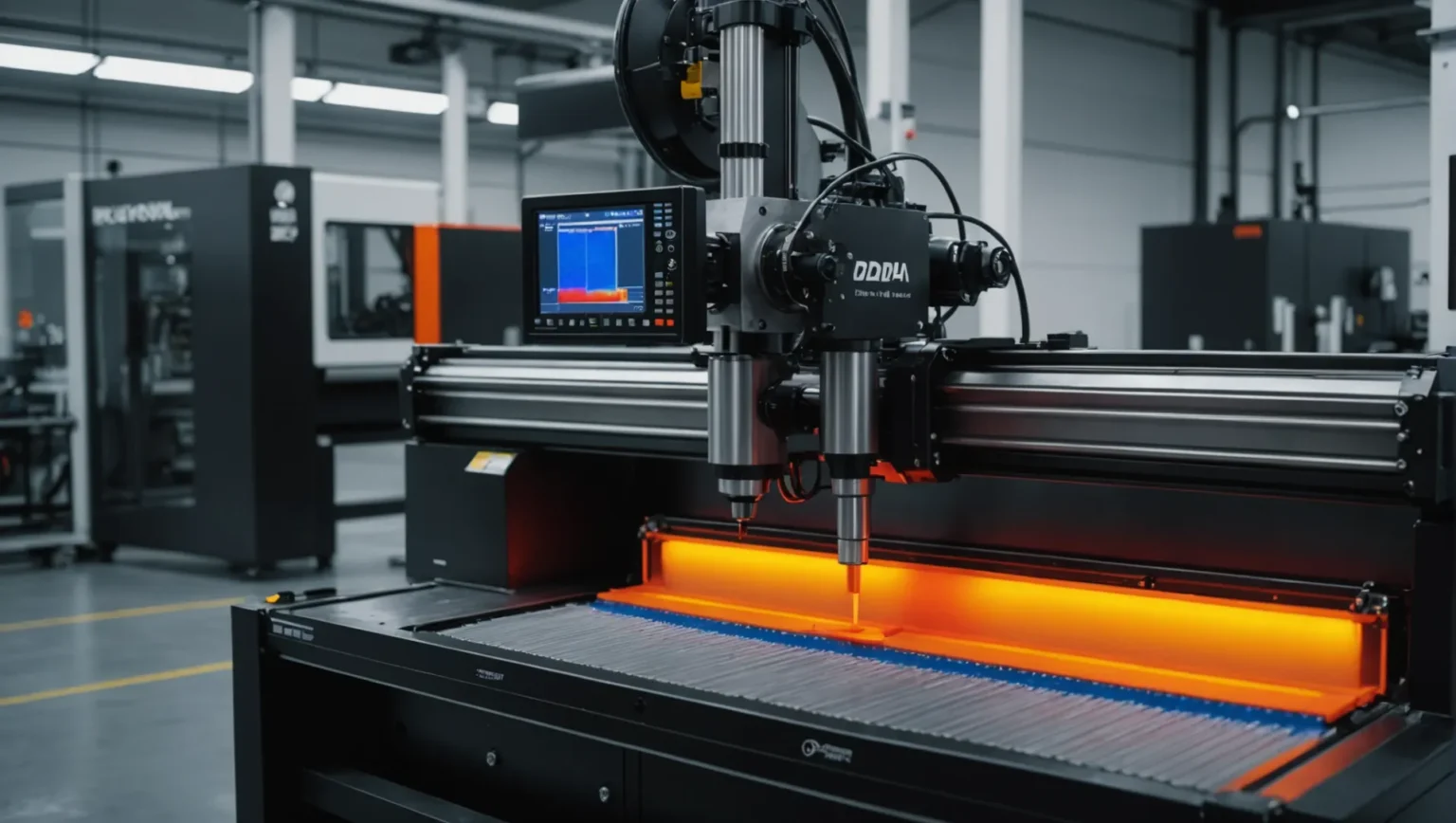

मशीन डिज़ाइन को बढ़ाना

इंजेक्शन मोल्डिंग मशीनों के डिज़ाइन को अनुकूलित करना गर्मी के नुकसान को कम करने की दिशा में एक प्राथमिक कदम है। एक प्रमुख पहलू एक कुशल हीटिंग सिस्टम का चयन करना है, जैसे कि विद्युत चुम्बकीय हीटिंग, जो तेजी से हीटिंग और उच्च ऊर्जा उपयोग प्रदान करता है। यह तकनीक स्थानांतरण के दौरान गर्मी के नुकसान को कम करती है, ऊर्जा की बचत करती है और प्रक्रिया दक्षता को बनाए रखती है।

इसके अतिरिक्त, मशीनों का थर्मल इन्सुलेशन प्रदर्शन शीर्ष पायदान का होना चाहिए। बैरल और नोजल जैसे घटकों को लपेटने के लिए उच्च गुणवत्ता वाली थर्मल इन्सुलेशन सामग्री का उपयोग करके, आसपास के वातावरण में गर्मी अपव्यय को कम किया जा सकता है।

नियमित रखरखाव का महत्व

गर्मी के नुकसान को नियंत्रित करने के लिए उपकरणों का नियमित रखरखाव महत्वपूर्ण है। इसमें हीटिंग तत्वों की कार्यशील स्थिति का निरीक्षण करना और क्षतिग्रस्त होने पर उन्हें तुरंत बदलना शामिल है। यह सुनिश्चित करना कि ये तत्व सामान्य रूप से और स्थिर रूप से कार्य करते हैं, निरंतर ताप प्रावधान के लिए आवश्यक है।

इसके अलावा, उपकरणों को गंदगी और धूल से साफ रखने से धूल जमा होने से गर्मी अपव्यय पर असर नहीं पड़ता है। यह सरल रखरखाव कदम अप्रत्यक्ष गर्मी के नुकसान को कम करने में महत्वपूर्ण प्रभाव डाल सकता है।

इन्सुलेशन सामग्री की भूमिका

उपकरण डिजाइन में बेहतर थर्मल इन्सुलेशन सामग्री को शामिल करना गर्मी के नुकसान को कम करने के लिए एक प्रभावी रणनीति है। ये सामग्रियां एक बाधा के रूप में कार्य करती हैं, गर्मी को पर्यावरण में जाने से रोकती हैं और यह सुनिश्चित करती हैं कि उत्पन्न गर्मी का प्रक्रिया के भीतर प्रभावी ढंग से उपयोग किया जाता है।

उन्नत तकनीकी कार्यान्वयन

पूर्वानुमानित रखरखाव प्रणाली जैसी उन्नत तकनीकों को अपनाने से उपकरण प्रदर्शन को अनुकूलित करने में और मदद मिल सकती है। ये प्रणालियाँ उपकरण की स्थितियों की निगरानी कर सकती हैं और संभावित विफलताओं के घटित होने से पहले ही उनका अनुमान लगा सकती हैं, इस प्रकार डाउनटाइम को कम कर सकती हैं और लगातार ऊर्जा दक्षता सुनिश्चित कर सकती हैं।

उन्नत प्रौद्योगिकियां 1 न केवल गर्मी के नुकसान को कम करती हैं बल्कि समग्र प्रक्रिया विश्वसनीयता और उत्पाद की गुणवत्ता को भी बढ़ाती हैं। ऐसी प्रौद्योगिकियों का लाभ उठाकर, निर्माता बेहतर थर्मल प्रबंधन और परिचालन प्रदर्शन प्राप्त कर सकते हैं।

इलेक्ट्रोमैग्नेटिक हीटिंग मशीनों में गर्मी की कमी को कम करता है।सत्य

इलेक्ट्रोमैग्नेटिक हीटिंग तेजी से हीटिंग और उच्च ऊर्जा उपयोग प्रदान करता है।

नियमित उपकरण रखरखाव से गर्मी की हानि बढ़ जाती है।असत्य

नियमित रखरखाव स्थिर हीटिंग तत्वों को सुनिश्चित करता है, जिससे गर्मी का नुकसान कम होता है।

मोल्ड डिज़ाइन थर्मल दक्षता को कैसे प्रभावित कर सकता है?

मोल्ड डिज़ाइन इंजेक्शन मोल्डिंग में थर्मल दक्षता को महत्वपूर्ण रूप से प्रभावित करता है, जिससे ऊर्जा की खपत और उत्पाद की गुणवत्ता प्रभावित होती है।

मोल्ड डिज़ाइन प्रवाह चैनल पथों को अनुकूलित करके, उपयुक्त सामग्री का चयन करके और इन्सुलेशन कोटिंग्स लगाकर थर्मल दक्षता को प्रभावित करता है। ये तत्व गर्मी के नुकसान को कम करते हैं, ऊर्जा दक्षता बढ़ाते हैं और मोल्डिंग प्रक्रिया के दौरान उत्पाद की अखंडता सुनिश्चित करते हैं।

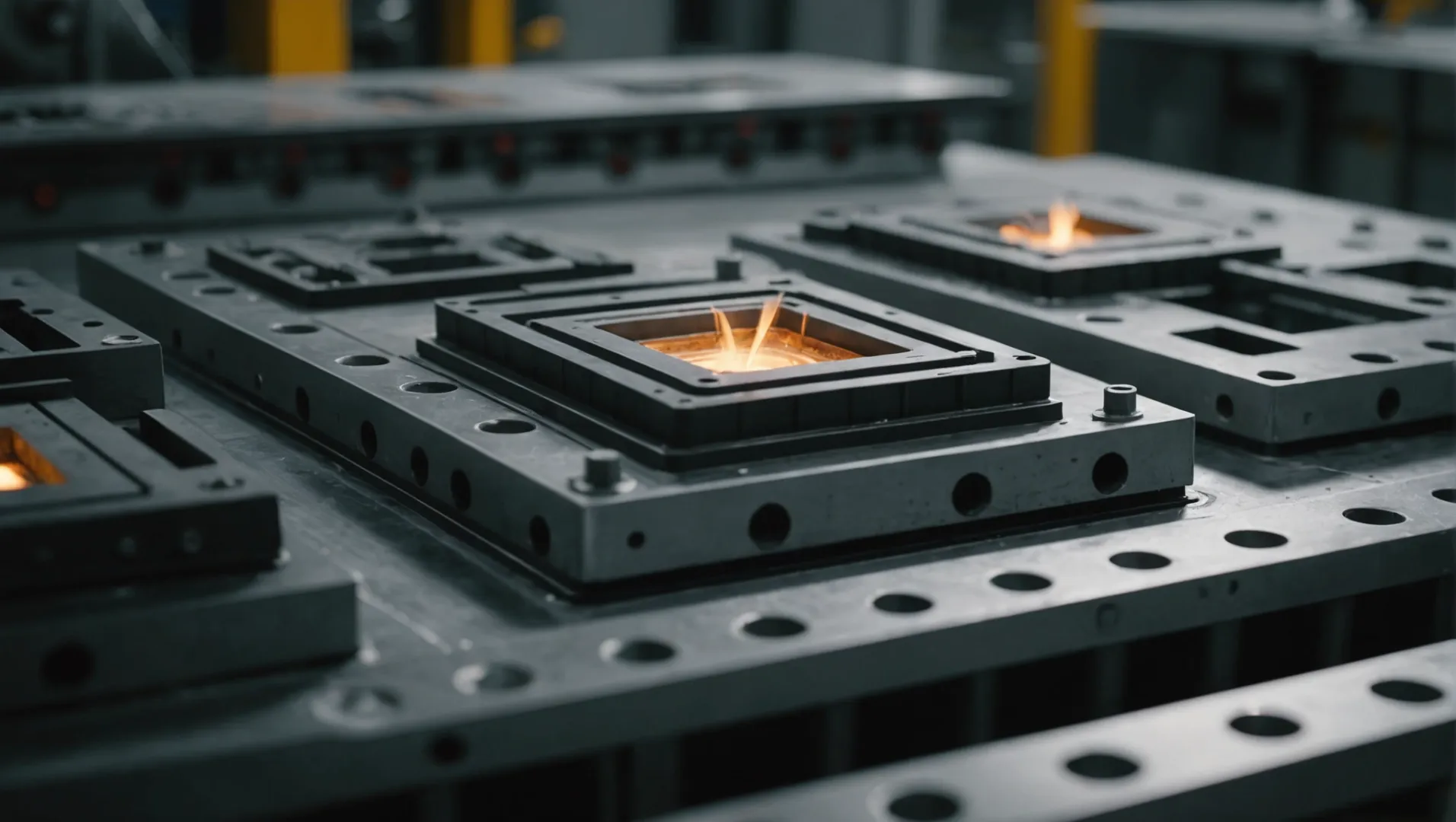

फ्लो चैनल डिज़ाइन का महत्व

इंजेक्शन मोल्डिंग में, प्रवाह चैनल एक महत्वपूर्ण घटक है। चैनलों को छोटा और सीधा रखकर, आप पिघल के प्रवाह के दौरान गर्मी के नुकसान को काफी कम कर सकते हैं। यह डिज़ाइन न्यूनतम प्रतिरोध और कुशल ताप संचालन सुनिश्चित करता है, जिससे थर्मल दक्षता में वृद्धि होती है। एक अच्छी तरह से संरचित प्रवाह चैनल न केवल ऊर्जा का संरक्षण करता है बल्कि अंतिम उत्पाद की अखंडता को भी बनाए रखता है।

उपयुक्त मोल्ड सामग्री का चयन करना

मोल्ड निर्माण के लिए सही सामग्री का चयन करना सर्वोपरि है। विशिष्ट मोल्ड स्टील्स जैसी उत्कृष्ट तापीय चालकता वाली सामग्री अपव्यय को कम करते हुए तेजी से गर्मी हस्तांतरण में मदद करती है। यह संतुलन यह सुनिश्चित करता है कि जबकि मोल्ड गर्मी को कुशलतापूर्वक स्थानांतरित करता है, यह ऊर्जा दक्षता बनाए रखते हुए इसे पर्यावरण में अत्यधिक बर्बाद नहीं करता है।

इन्सुलेशन कोटिंग्स का उपयोग

मोल्ड सतहों पर इन्सुलेशन कोटिंग लगाना गर्मी अपव्यय को कम करने का एक प्रभावी तरीका है। ये कोटिंग्स गर्मी को बाहर निकलने देने के बजाय उसे वापस साँचे में परावर्तित करके काम करती हैं। उदाहरण के लिए, बड़े सांचों में जहां स्थिर तापमान बनाए रखना चुनौतीपूर्ण होता है, थर्मल ऊर्जा को संरक्षित करने के लिए इन्सुलेशन कोटिंग आवश्यक होती है।

सहायक ताप प्रणालियों को एकीकृत करना

बड़े सांचों के लिए, सहायक हीटिंग सिस्टम जैसे हीटिंग रॉड या प्लेट को एक सटीक तापमान नियंत्रण प्रणाली के साथ एकीकृत किया जा सकता है। यह दृष्टिकोण एक सुसंगत मोल्ड तापमान बनाए रखने में मदद करता है, जो गर्मी के नुकसान को कम करने के लिए महत्वपूर्ण है। इष्टतम तापमान बनाए रखकर, सहायक प्रणालियाँ प्रक्रिया की ऊर्जा दक्षता और अंतिम उत्पाद की गुणवत्ता दोनों में योगदान करती हैं।

मोल्ड डिजाइन के इन पहलुओं पर ध्यान केंद्रित करके, निर्माता इंजेक्शन मोल्डिंग प्रक्रियाओं में थर्मल दक्षता में काफी सुधार कर सकते हैं। मोल्ड सामग्री और उनके गुणों 2 में अधिक गहन अंतर्दृष्टि के लिए , अतिरिक्त संसाधनों का पता लगाएं जो विस्तार से बताते हैं कि ये विकल्प परिचालन परिणामों को कैसे प्रभावित करते हैं।

बेहतर तापीय दक्षता के लिए प्रवाह चैनल लंबे होने चाहिए।असत्य

छोटे और सीधे प्रवाह चैनल गर्मी के नुकसान को कम करते हैं, दक्षता में सुधार करते हैं।

इन्सुलेशन कोटिंग्स गर्मी को वापस मोल्ड में प्रतिबिंबित करती हैं।सत्य

कोटिंग्स गर्मी अपव्यय को कम करती हैं, ऊर्जा दक्षता को बढ़ाती हैं।

ऊष्मा प्रबंधन के लिए प्रक्रिया नियंत्रण क्यों महत्वपूर्ण है?

इंजेक्शन मोल्डिंग के जटिल नृत्य में, प्रक्रिया नियंत्रण में महारत हासिल करने से गर्मी के नुकसान को काफी हद तक कम किया जा सकता है, जिससे दक्षता और उत्पाद की गुणवत्ता दोनों में वृद्धि होती है।

इंजेक्शन मोल्डिंग में गर्मी प्रबंधन के लिए प्रक्रिया नियंत्रण महत्वपूर्ण है क्योंकि यह इंजेक्शन तापमान, गति और दबाव का सटीक विनियमन सुनिश्चित करता है। यह गर्मी के नुकसान को कम करता है, ऊर्जा दक्षता बनाए रखता है और सामग्री के क्षरण को रोकता है, जिससे उत्पाद की गुणवत्ता बेहतर होती है।

इंजेक्शन तापमान को नियंत्रित करने का महत्व

इंजेक्शन मोल्डिंग प्रक्रिया 3 के भीतर गर्मी के प्रबंधन में इंजेक्शन तापमान को नियंत्रित करना महत्वपूर्ण है । सावधानीपूर्वक निर्धारित तापमान सीमा अत्यधिक गर्मी के नुकसान को रोकती है और अधिक गर्मी के कारण प्लास्टिक के क्षरण के खतरों से बचती है। उदाहरण के लिए, यदि तापमान बहुत अधिक सेट किया जाता है, तो इससे न केवल तेजी से गर्मी नष्ट होती है, बल्कि इसके परिणामस्वरूप सामग्री भी टूट सकती है।

इसके विपरीत, कम तापमान पिघलने की चिपचिपाहट को बढ़ाता है, जिससे उच्च इंजेक्शन दबाव और अधिक ऊर्जा खपत की आवश्यकता होती है। सही संतुलन प्राप्त करने के लिए विशिष्ट प्लास्टिक सामग्री और उत्पाद विनिर्देशों के अनुसार बैरल, नोजल और मोल्ड तापमान के सटीक नियंत्रण की आवश्यकता होती है।

इंजेक्शन की गति और दबाव को अनुकूलित करना

इंजेक्शन की गति और दबाव सीधे प्रक्रिया की थर्मल गतिशीलता को प्रभावित करते हैं। इन मापदंडों को अनुकूलित करके, आप बैरल और मोल्ड में पिघल के निवास समय को कम कर सकते हैं, जिससे गर्मी का नुकसान काफी कम हो जाता है। हालाँकि, संतुलन बनाना महत्वपूर्ण है; अत्यधिक तेज़ गति से तैयार उत्पाद पर प्रवाह रेखाएं या जलने के निशान जैसे दोष हो सकते हैं।

इसी तरह, उचित इंजेक्शन दबाव का चयन करने से अनुचित तापमान स्पाइक्स के बिना चिकनी मोल्ड भरना सुनिश्चित होता है जिससे गर्मी का नुकसान हो सकता है। यहां उचित नियंत्रण यह गारंटी देता है कि गर्मी संचय को कम करते हुए पिघला हुआ मोल्ड कुशलतापूर्वक भर जाता है।

मोल्डिंग चक्र को छोटा करना

मोल्डिंग चक्र के समय को कम करना गर्मी प्रबंधन को नियंत्रित करने का एक और प्रभावी तरीका है। गैर-उत्पादक चरणों जैसे कि मोल्ड के खुलने, बंद होने और ठंडा होने के समय को छोटा करके, आप अनावश्यक गर्मी अपव्यय को कम कर सकते हैं। रैपिड कूलिंग सिस्टम लागू करना एक ऐसी रणनीति है जो उत्पाद कूलिंग को तेज करती है, जिससे चक्र का समय कम हो जाता है।

पर्यावरणीय परिस्थितियों के साथ तालमेल बिठाना

उत्पादन वातावरण ताप प्रबंधन में महत्वपूर्ण भूमिका निभाता है। एक स्थिर कार्यशाला तापमान सुनिश्चित करने से इष्टतम थर्मल संतुलन बनाए रखने में मदद मिलती है। ड्राफ्ट या वेंटिलेशन सिस्टम द्वारा अनावश्यक गर्मी हटाने को रोकने के लिए स्क्रीन या आइसोलेशन डिवाइस स्थापित करके वायु प्रवाह जैसे बाहरी कारकों को भी नियंत्रित किया जा सकता है।

इन प्रक्रिया नियंत्रण रणनीतियों को शामिल करने से न केवल ऊर्जा दक्षता बढ़ती है बल्कि निर्मित उत्पादों की समग्र गुणवत्ता भी बढ़ती है। प्रक्रिया नियंत्रण ढांचे के भीतर प्रत्येक तत्व की जांच करके, निर्माता गर्मी से संबंधित मुद्दों को कम करते हुए परिचालन प्रभावशीलता में उल्लेखनीय प्रगति हासिल कर सकते हैं।

सटीक तापमान नियंत्रण प्लास्टिक के क्षरण को रोकता है।सत्य

तापमान को नियंत्रित करने से अधिक गर्मी से बचाव होता है, सामग्री टूटने से बचती है।

उच्च इंजेक्शन गति हमेशा उत्पाद दोषों को कम करती है।असत्य

अत्यधिक गति प्रवाह रेखाओं या जलने के निशान जैसे दोषों का कारण बन सकती है।

गर्मी के नुकसान को कम करने के लिए किन पर्यावरणीय कारकों पर विचार किया जाना चाहिए?

पर्यावरणीय स्थितियाँ इंजेक्शन मोल्डिंग के दौरान गर्मी के नुकसान को कम करने में महत्वपूर्ण भूमिका निभाती हैं, जो सीधे ऊर्जा दक्षता और उत्पाद की गुणवत्ता को प्रभावित करती हैं।

इंजेक्शन मोल्डिंग में गर्मी के नुकसान को कम करने के लिए, एक स्थिर उत्पादन वातावरण का तापमान बनाए रखें और उपकरण के चारों ओर वायु प्रवाह को कम करें। ये उपाय सिस्टम के भीतर गर्मी को संरक्षित करने, ऊर्जा के उपयोग को अनुकूलित करने और लगातार उत्पाद की गुणवत्ता सुनिश्चित करने में मदद करते हैं।

एक स्थिर उत्पादन वातावरण बनाए रखना

सबसे महत्वपूर्ण पर्यावरणीय कारकों में से एक जो इंजेक्शन मोल्डिंग 4 , वह उत्पादन वातावरण का परिवेश तापमान है। इस तापमान को इष्टतम सीमा के भीतर रखना महत्वपूर्ण है।

-

तापमान में उतार-चढ़ाव का प्रभाव : उत्पादन वातावरण के तापमान में बदलाव से असंगत गर्मी हस्तांतरण हो सकता है, जो मोल्डिंग प्रक्रिया को प्रभावित करता है। उदाहरण के लिए, ठंडा वातावरण इंजेक्शन सिस्टम से आसपास के वातावरण में गर्मी के नुकसान को बढ़ा सकता है, जिससे ऊर्जा की खपत बढ़ जाती है क्योंकि सिस्टम इष्टतम तापमान बनाए रखने के लिए कड़ी मेहनत करता है।

-

नियंत्रण के लिए रणनीतियाँ : इससे निपटने के लिए, उत्पादन क्षेत्र को प्रभावी ढंग से इन्सुलेट करने और तापमान को स्थिर रखने के लिए जलवायु नियंत्रण प्रणालियों को नियोजित करने की सलाह दी जाती है। यह सुनिश्चित करता है कि हीटिंग में उपयोग की जाने वाली ऊर्जा सिस्टम के भीतर कुशलतापूर्वक बरकरार रखी जाती है।

वायु प्रवाह को न्यूनतम करना

इंजेक्शन मोल्डिंग मशीन के चारों ओर वायु प्रवाह एक अन्य पर्यावरणीय कारक है जो गर्मी प्रतिधारण को महत्वपूर्ण रूप से प्रभावित करता है।

-

गर्मी निष्कासन को कम करना : तेज हवा की धाराएं मशीन की सतहों से गर्मी को दूर कर सकती हैं, जिससे इस नुकसान की भरपाई के लिए ऊर्जा की मांग बढ़ जाती है। यह उन वातावरणों में विशेष रूप से समस्याग्रस्त है जहां बड़े पंखे या वेंट मौजूद हैं।

-

व्यावहारिक उपाय : बाधाओं या स्क्रीन को लागू करने से उपकरण के महत्वपूर्ण क्षेत्रों के आसपास अवांछित वायु प्रवाह को कम करने में मदद मिल सकती है। इसके अतिरिक्त, मशीनों को सीधे ड्राफ्ट से दूर रखने या उत्पादन तल के भीतर अलग-अलग खंड बनाने से अनावश्यक गर्मी के नुकसान को और कम किया जा सकता है।

अतिरिक्त पर्यावरणीय विचार

-

आर्द्रता नियंत्रण : जबकि मुख्य रूप से सामग्री भंडारण और हैंडलिंग के लिए चिंता का विषय है, आर्द्रता का स्तर भी गर्मी प्रतिधारण को प्रभावित कर सकता है। उच्च आर्द्रता से उपकरण के ठंडे हिस्सों पर संघनन हो सकता है, जिससे अनजाने में थर्मल दक्षता प्रभावित हो सकती है।

-

प्रकाश और उपकरण लेआउट : प्रकाश और अन्य गर्मी पैदा करने वाले उपकरणों की स्थिति पर विचार किया जाना चाहिए। इन स्रोतों से अत्यधिक गर्मी असमान तापीय स्थितियों को जन्म दे सकती है, जिससे मोल्डिंग प्रक्रिया की स्थिरता प्रभावित हो सकती है।

ये पर्यावरणीय समायोजन न केवल थर्मल दक्षता को बढ़ाते हैं बल्कि अधिक टिकाऊ संचालन में भी योगदान करते हैं। इन कारकों को सावधानीपूर्वक प्रबंधित करके, निर्माता कम ऊर्जा खपत और बेहतर प्रक्रिया स्थिरता प्राप्त कर सकते हैं।

स्थिर तापमान इंजेक्शन मोल्डिंग में गर्मी की कमी को कम करता है।सत्य

स्थिर उत्पादन तापमान बनाए रखने से असंगत गर्मी हस्तांतरण कम हो जाता है।

उच्च वायु प्रवाह मोल्डिंग मशीनों में गर्मी बनाए रखने में सुधार करता है।असत्य

तेज़ वायु धाराएं मशीन की सतहों से गर्मी के नुकसान को बढ़ाती हैं, प्रतिधारण को नहीं।

निष्कर्ष

इन प्रथाओं को अपनाकर, आप गर्मी के नुकसान को काफी हद तक कम कर सकते हैं, दक्षता बढ़ा सकते हैं और उत्पाद की गुणवत्ता बढ़ा सकते हैं। इन जानकारियों पर विचार करें और अपनी प्रक्रियाओं को अनुकूलित करने के लिए कार्रवाई करें!

-

थर्मल प्रबंधन को बढ़ाने के लिए अत्याधुनिक समाधान खोजें: डायरेक्ट मेटल लेजर सिंटरिंग (डीएमएलएस) प्लास्टिक इंजेक्शन मोल्डिंग में एक नई तकनीक है जो मोल्ड बनाने के लिए मेटल 3डी प्रिंटिंग का उपयोग करती है। यह … ↩

-

थर्मल प्रबंधन को बढ़ाने वाली शीर्ष मोल्ड सामग्रियों की खोज करें। इसलिए, कठिन मोल्ड ज्यामिति के लिए, विशेष रूप से बड़े मोल्डों के लिए, उच्च थर्मल चालकता स्टील्स का उपयोग करते समय एक अच्छा वितरण प्राप्त किया जा सकता है। जैसा … ↩

-

समझें कि इंजेक्शन तापमान को नियंत्रित करने से ऊर्जा का उपयोग और उत्पाद की गुणवत्ता कैसे अनुकूलित होती है: मोल्डिंग प्रक्रिया के दौरान अनुचित तापमान का स्तर वांछित परिणाम को कम कर सकता है। ↩

-

समझें कि पर्यावरण का तापमान इंजेक्शन मोल्डिंग प्रक्रियाओं को कैसे प्रभावित करता है: 2. उत्पाद आयामों पर प्रभाव। यदि मोल्ड का तापमान बहुत अधिक है, तो पिघला हुआ थर्मल अपघटन से गुजर सकता है, जिससे संकोचन दर बढ़ जाती है ... ↩