क्या आपने कभी अपने प्लास्टिक उत्पादों में परेशान करने वाले मोड़ और घुमाव देखे हैं?

इंजेक्शन मोल्डिंग में उत्पाद में विकृति के दोष मोल्ड डिजाइन, प्रक्रिया मापदंडों और सामग्री के गुणों से उत्पन्न होते हैं। प्रमुख कारकों में असमान शीतलन, मोल्ड से सामग्री का ठीक से न निकलना और सामग्री का सिकुड़ना शामिल हैं। इन समस्याओं का समाधान करने से विकृति को काफी हद तक कम किया जा सकता है।.

यह सारांश उत्पाद में विकृति के कारणों के बारे में संक्षिप्त जानकारी देता है। विस्तार से जानना अत्यंत महत्वपूर्ण है। प्रत्येक कारक परिणाम को प्रभावित करता है। उदाहरण के लिए, शीतलन प्रणाली का डिज़ाइन महत्वपूर्ण है। सामग्री का चयन भी महत्वपूर्ण है। इन तत्वों का अध्ययन बहुत सहायक होता है। इससे लोगों को नई अंतर्दृष्टि और रणनीतियाँ मिलती हैं। ये अंतर्दृष्टि विनिर्माण प्रक्रियाओं में विकृति को रोकने में मदद करती हैं।.

असमान शीतलन के कारण इंजेक्शन मोल्डिंग में उत्पाद में विकृति आ जाती है।.सत्य

असमान शीतलन के कारण संकुचन में अंतर होता है, जिससे विकृति उत्पन्न होती है।.

मोल्ड रिलीज तंत्र का उत्पाद के विरूपण पर कोई प्रभाव नहीं पड़ता है।.असत्य

सांचे से अनुचित तरीके से सामग्री निकालने से तनाव और विकृति उत्पन्न हो सकती है।.

मोल्ड का डिज़ाइन उत्पाद के विरूपण को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि आपका प्लास्टिक उत्पाद अप्रत्याशित रूप से मुड़कर और घूमकर मजाक कर रहा है?

इंजेक्शन मोल्डिंग में उत्पाद का टेढ़ा होना आमतौर पर मोल्ड के डिज़ाइन के कारण होता है। शीतलन प्रणाली की बनावट और मोल्ड से निकालने की प्रक्रिया महत्वपूर्ण भूमिका निभाती हैं। असमान शीतलन के कारण कई समस्याएं उत्पन्न होती हैं। मोल्ड से निकालते समय बल का गलत वितरण भी एक आम कारण है।.

मोल्ड डिजाइन में शीतलन प्रणालियों की भूमिका

आइए, मैं आपको मोल्ड डिजाइन की जटिल दुनिया से परिचित कराता हूँ। उत्पाद में विकृति को रोकने में मोल्ड डिजाइन की अहम भूमिका होती है। अपने शुरुआती दिनों में मैंने देखा कि डिजाइन में छोटी-छोटी गलतियाँ अक्सर कितने अप्रिय परिणाम देती हैं।.

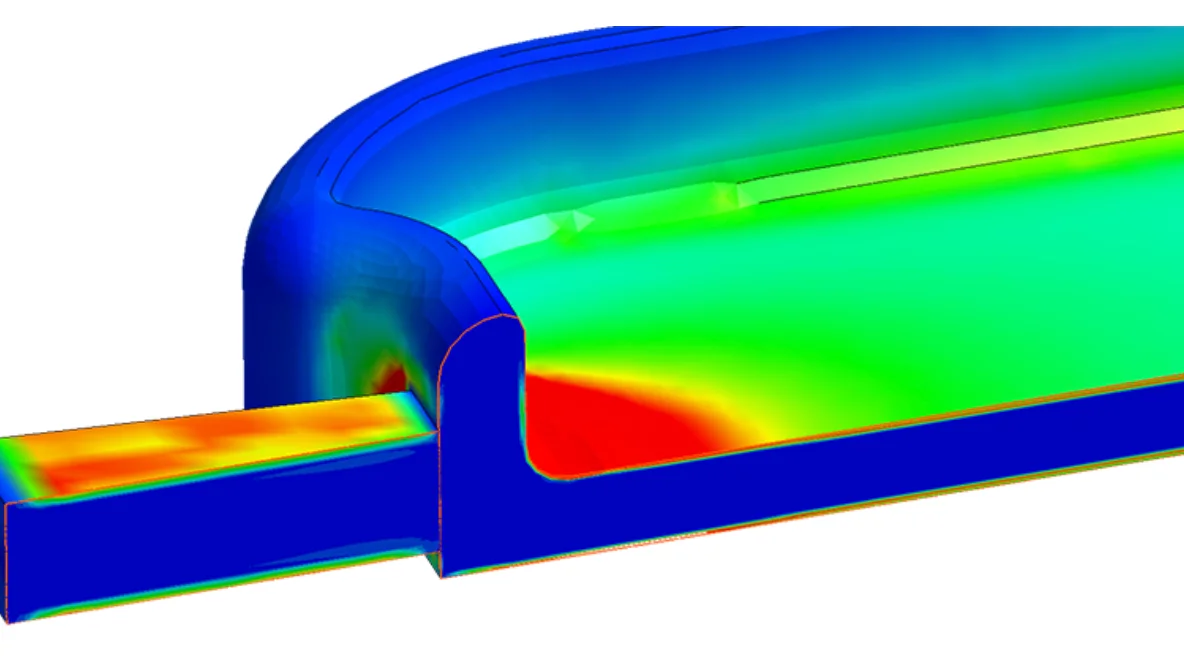

असमान शीतलन उत्पाद में विकृति का एक प्रमुख कारण है। यदि शीतलन पाइपों का डिज़ाइन अतार्किक है, तो इन पाइपों के पास का प्लास्टिक पहले ठंडा होकर जम जाता है, जबकि अन्य क्षेत्र धीरे-धीरे ठंडे होते हैं। उदाहरण के लिए, बड़े सपाट उत्पादों के उत्पादन के दौरान, मोल्ड के केंद्र में केंद्रित शीतलन पाइप किनारों के हिस्सों को धीरे-धीरे ठंडा करते हैं, जिससे संकुचन अंतर ।

शीतलन प्रणाली पैरामीटर

मुझे असमान शीतलन के कारण होने वाले विरूपण का अपना पहला अनुभव याद है। एक बड़े, सपाट उत्पाद के किनारे अपनी जगह पर नहीं टिक रहे थे। इससे मुझे शीतलन पाइपों के संतुलन का महत्व समझ में आया। पाइपों का बहुत अधिक बीच में होना किनारों के शीतलन को धीमा कर देता है, जिससे असमान संकुचन और विरूपण होता है।.

शीतलन की प्रभावशीलता पाइप के व्यास और उनके बीच की दूरी पर भी निर्भर करती है। एक बार मैंने पाइप के बीच की दूरी और व्यास को मामूली समझकर नज़रअंदाज़ कर दिया था। लेकिन संकरे या दूर-दूर लगे पाइपों से प्लास्टिक ठीक से ठंडा नहीं हो पाता था। परिणामस्वरूप उत्पाद विकृत हो जाते थे।.

| पैरामीटर | शीतलन पर प्रभाव |

|---|---|

| व्यास | छोटा होने से शीतलन कम होती है |

| अंतर | बड़े आकार से असमान शीतलन का खतरा बढ़ जाता है |

उचित शीतलन के लिए इन मापदंडों को सही ढंग से सेट करना बहुत महत्वपूर्ण है।.

मोल्ड से बाहर निकालने की प्रक्रिया और विकृति

असमान इजेक्टर पिनों ने मुझे एक और सबक सिखाया। एक प्रोजेक्ट में पिनें समान रूप से नहीं लगी थीं। मोल्ड से निकालते समय लगने वाले बल के कारण स्पष्ट रूप से विकृति आ गई।.

मोल्ड रिलीज तंत्र पर सावधानीपूर्वक विचार किया जाना चाहिए। मोल्ड से उत्पाद निकालते समय असमान बल लगने से उत्पाद में विकृति । उल्टी संरचना वाले उत्पादों में विकृति आ सकती है यदि स्लाइडर जैसे तंत्र असमान बल लगाते हैं।

इंजेक्शन मोल्डिंग प्रक्रिया के कारक

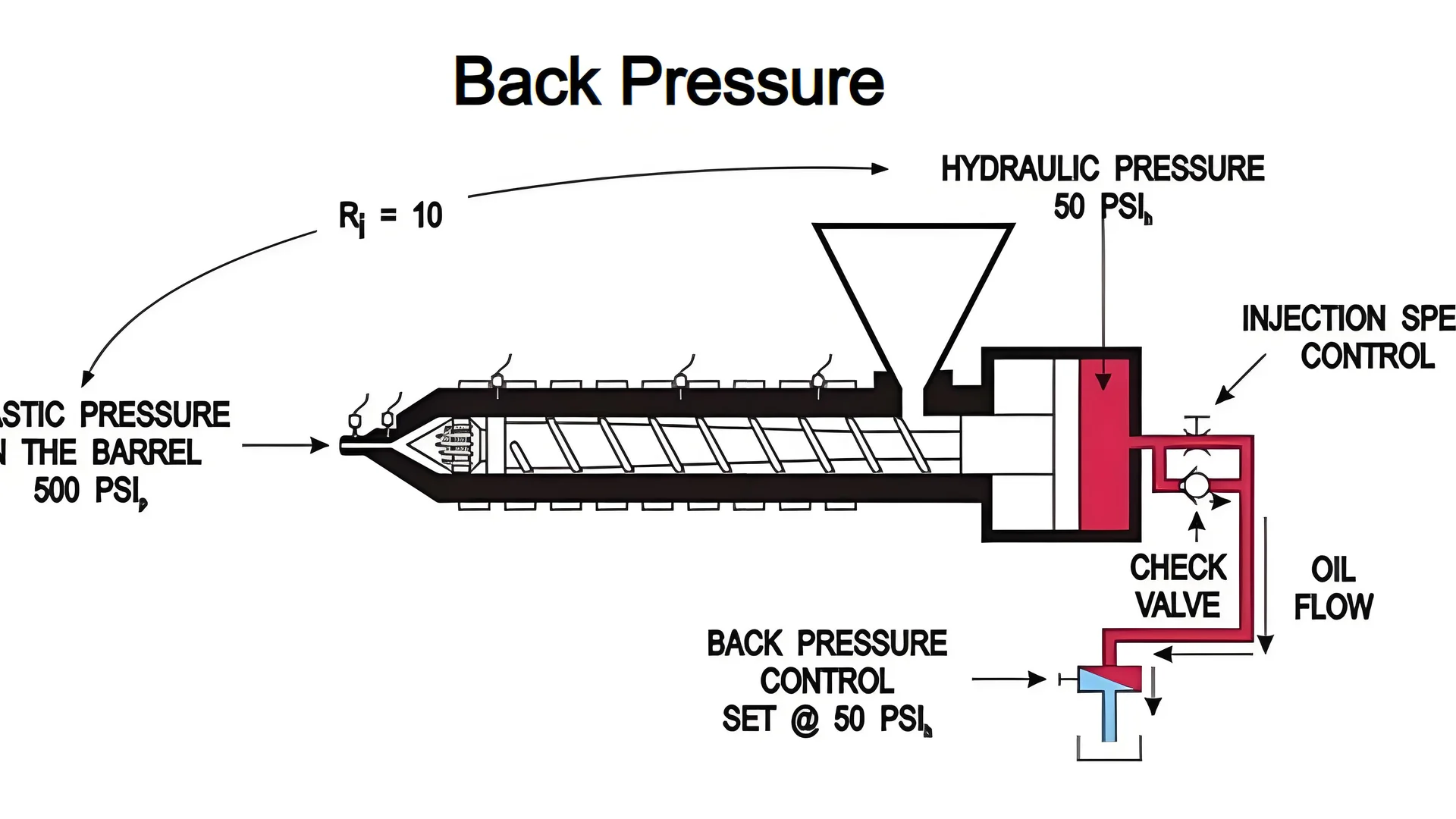

इंजेक्शन दबाव और धारण दबाव

अत्यधिक इंजेक्शन दबाव तनावपूर्ण होता है, जैसे सूटकेस में ज़रूरत से ज़्यादा सामान भरना। अलग-अलग मोटाई वाली दीवारों वाला उत्पाद, मोल्ड से निकालते समय दबाव असंतुलन के कारण मोटी दीवारों की ओर मुड़ जाता है।

उच्च होल्डिंग दबाव विशेष रूप से असमान मोटाई वाली दीवारों वाले उत्पादों को प्रभावित करता है, जिससे वे मोटी दीवारों की ओर मुड़ जाती हैं।

मोल्ड तापमान और पिघलने का तापमान

मैंने बेहतर तरलता के लिए मोल्ड का तापमान बढ़ाकर प्रयोग किया, लेकिन इससे क्रिस्टलीय प्लास्टिक में सिकुड़न और विकृति बढ़ गई।

मोल्ड का उच्च तापमान प्लास्टिक के पिघलने के बाद ठंडा होने का समय बढ़ा देता है, जिससे सिकुड़न और विरूपण का खतरा बढ़ जाता है।

सही तापमान संतुलन खोजना अत्यंत आवश्यक है।

इंजेक्शन गति

तेज़ इंजेक्शन देखने में कारगर लग सकता है, लेकिन इससे उच्च अपरूपण तनाव उत्पन्न होता है। मुझे तीव्र इंजेक्शन के कारण पिघले हुए पदार्थ का असमान वितरण देखने को मिला, जिससे अप्रत्याशित विकृति उत्पन्न हुई।

तेज़ इंजेक्शन गति से गुहा में उच्च अपरूपण तनाव उत्पन्न होता है, जिससे अवशिष्ट तनाव पैदा होते हैं जो सांचे से निकालने के बाद विकृति का कारण बनते हैं।

विकृति को प्रभावित करने वाले भौतिक कारक

संकुचन दर में भिन्नताएँ

विभिन्न प्लास्टिक ऊष्मा के प्रति अलग-अलग प्रतिक्रिया करते हैं; पॉलीएमाइड की उच्च संकुचन दर के कारण ठंडा होने पर मेरे लंबे उत्पाद में विकृति आ गई, जिससे विकृति की समस्याएँ । मोल्ड डिज़ाइन में दिशात्मक संकुचन पर विचार करना आवश्यक है।

दिशात्मक (विषम) संकुचन लंबाई और चौड़ाई के साथ लंबे उत्पादों को अलग-अलग तरह से प्रभावित कर सकता है।

विभिन्न प्लास्टिकों में संकुचन की दर भिन्न-भिन्न होती है; पॉलीएमाइड जैसी सामग्री ठंडा होने के दौरान अधिक संकुचन प्रदर्शित करती है जिससे आसानी से विकृति की समस्या 4.

दिशात्मक (विषमरूपी) संकुचन लंबाई और चौड़ाई के साथ लंबे उत्पादों को अलग-अलग तरह से प्रभावित कर सकता है।

में संकुचन की दर भिन्न-भिन्न होती है; पॉलीएमाइड जैसी सामग्री ठंडा होने के दौरान अधिक संकुचन प्रदर्शित करती है जिससे आसानी से विकृति की समस्या 5. विभिन्न

प्लास्टिकों में संकुचन की दर भिन्न-भिन्न होती है; पॉलीएमाइड जैसी सामग्री ठंडा होने के दौरान अधिक संकुचन प्रदर्शित करती है जिससे आसानी से विकृति की समस्या 6. विभिन्न

प्लास्टिकों में संकुचन की दर भिन्न-भिन्न होती है; पॉलीएमाइड जैसी सामग्री ठंडा होने के दौरान अधिक संकुचन प्रदर्शित करती है जिससे आसानी से विकृति की समस्या उत्पन्न हो सकती है 7.

दिशात्मक ( विषमरूपी) संकुचन

असमान शीतलन के कारण मोल्ड डिजाइन में उत्पाद में विकृति आ जाती है।.सत्य

असमान शीतलन के कारण संकुचन में अंतर होता है, जिससे विकृति उत्पन्न होती है।.

पाइप का व्यास जितना कम होगा, शीतलन क्षमता उतनी ही बेहतर होगी।.असत्य

कम व्यास वाले पाइप कम शीतलन प्रदान करते हैं, जिससे उनमें विकृति आने का खतरा बढ़ जाता है।.

इंजेक्शन का दबाव विरूपण को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि कुछ प्लास्टिक के पुर्जे सीधे क्यों नहीं रहते?

इंजेक्शन का दबाव अवशिष्ट तनाव और शीतलन संकुचन को बदलकर विरूपण को प्रभावित करता है। अत्यधिक उच्च दबाव से असमान शीतलन होने की संभावना होती है, जिसके परिणामस्वरूप विरूपण हो सकता है। इंजेक्शन मापदंडों का सटीक समायोजन इन प्रभावों को कम करता है।.

इंजेक्शन दबाव के प्रभाव को समझना

जब मैंने मोल्ड डिज़ाइन करना शुरू किया, तो इंजेक्शन प्रेशर ने मेरा ध्यान खींचा। यह देखने में मामूली लगता था, लेकिन किसी प्रोजेक्ट की सफलता या विफलता तय कर सकता था। यह एक गुप्त सामग्री की तरह है, जिसका एकदम सही होना ज़रूरी है। उच्च दबाव पिघले हुए प्लास्टिक को मोल्ड की दीवारों पर बहुत ज़ोर से दबा सकता है। इससे ठंडा होने के दौरान असमान तनाव पैदा होता है। मुझे एक ऐसा प्रोजेक्ट याद है, जिसमें थोड़े से अतिरिक्त दबाव ने हमारे उत्पाद को विकृत कर दिया था। हमने जल्दी करने की कोशिश की थी—वास्तव में सबक मिला!

इंजेक्शन का दबाव सीधे तौर पर प्रभावित करता है कि पिघला हुआ प्लास्टिक मोल्ड कैविटी को कैसे भरता है। इंजेक्शन मोल्डिंग प्रक्रिया 8 , यदि दबाव बहुत अधिक होता है, तो इससे मोल्ड की दीवारों पर अत्यधिक बल पड़ सकता है, जिससे आंतरिक तनाव असमान रूप से वितरित हो सकता है, खासकर ठंडा होने के दौरान।

विकृति उत्पन्न करने वाले कारक:

- अवशिष्ट तनाव : उच्च इंजेक्शन दबाव के कारण पुर्जे के अंदर तनाव उत्पन्न होता है। सांचे से बाहर निकलने के बाद, यह एक तनी हुई स्प्रिंग की तरह व्यवहार करता है, जिससे अक्सर विकृति आ जाती है।

- सिकुड़न में भिन्नता : घर पर बनी कुकीज़ के असमान रूप से पकने के बारे में सोचें। असमान सिकुड़न तब होती है जब सांचे की दीवारों के पास के हिस्से अंदर के हिस्सों की तुलना में जल्दी ठंडे हो जाते हैं, जिसका कारण गलत दबाव होता है।

| कारक | ताना-बाना पर प्रभाव |

|---|---|

| अवशिष्ट तनाव | ठंडा होने के बाद विकृति उत्पन्न होती है |

| संकुचन भिन्नता | इससे संकुचन असमान हो जाता है |

दबाव और शीतलन को संतुलित करना

सही इंजेक्शन और होल्डिंग प्रेशर से सब कुछ बदल सकता है। किसी प्रोजेक्ट पर कई दिनों तक इन सेटिंग्स को ठीक से समायोजित करने से यह सुनिश्चित होता है कि प्लास्टिक अंततः बिना किसी अतिरिक्त तनाव के मोल्ड में प्रवाहित हो सके—इस प्रक्रिया को परिपूर्ण बनाना ही कुंजी है।.

इंजेक्शन और होल्डिंग प्रेशर को ठीक से समायोजित करने से विकृति को कम करने में मदद मिल सकती है। यह सुनिश्चित करना महत्वपूर्ण है कि प्लास्टिक बिना अत्यधिक तनाव पैदा किए सांचे में समान रूप से प्रवाहित हो।

मोल्ड डिजाइन संबंधी विचार

दबाव ही एकमात्र कारक नहीं है; सांचे का डिजाइन भी बहुत मायने रखता है:

- शीतलन प्रणाली का डिज़ाइन : एक अनुपयुक्त शीतलन प्रणाली ठंडे ओवन में केक पकाने के समान है। मोल्ड के सभी हिस्सों को समान रूप से ठंडा करने के लिए पाइपों को समान रूप से फैलाना आवश्यक है।

- रिलीज तंत्र : सांचे से निकालते समय असमान बल एक अटकी हुई ज़िप की तरह होते हैं—वे उत्पादों को बाधित और विकृत कर देते हैं। संतुलित इजेक्टर पिन इन समस्याओं को रोकते हैं।

इंजेक्शन के दबाव को नियंत्रित करने के अलावा, निम्नलिखित कारकों पर भी विचार करें:

- शीतलन प्रणाली डिजाइन : एक तर्कहीन डिजाइन से विकृति बढ़ सकती है; सभी भागों में समान शीतलन सुनिश्चित करने के लिए शीतलन पाइपों को समान रूप से वितरित किया जाना चाहिए।

- रिलीज तंत्र : यह सुनिश्चित करें कि डीमोल्डिंग के दौरान लगने वाले बल संतुलित हों, क्योंकि डीमोल्डिंग के दौरान असमान बल लगने से उत्पाद में और अधिक विकृति आ सकती है।

सामग्री चयन की भूमिका

सही प्लास्टिक का चुनाव भी बेहद महत्वपूर्ण है:

कुछ प्लास्टिक, जैसे क्रिस्टलीय प्लास्टिक, उच्च दबाव में अधिक सिकुड़ते हैं और ठंडा होने पर अधिक विकृत हो जाते हैं। उचित संकुचन दर वाले पदार्थों का चयन करने से कई समस्याओं से बचा जा सकता है।

विभिन्न प्रकार के प्लास्टिक उच्च दबाव में अलग-अलग प्रतिक्रिया करते हैं; उदाहरण के लिए, क्रिस्टलीय प्लास्टिक ठंडा होने पर अधिक सिकुड़ने की अपनी प्राकृतिक प्रवृत्ति के कारण अधिक विकृति प्रदर्शित कर सकते हैं। उपयुक्त संकुचन दर और क्रिस्टलीयता वाले पदार्थों का चयन करना आवश्यक है।.

इन तत्वों पर महारत हासिल करने से दोषों में नाटकीय रूप से कमी आती है - जैकी जैसे डिजाइनर इसे व्यवहार में देखते हैं क्योंकि उत्पाद अपनी अखंडता बनाए रखते हैं और बर्बादी कम से कम होती है - यह सफलता बहुत ही संतोषजनक है।.

उच्च इंजेक्शन दबाव से अवशिष्ट तनाव बढ़ जाता है।.सत्य

मोल्डिंग के दौरान अत्यधिक दबाव पड़ने से आंतरिक तनाव उत्पन्न होता है, जिससे विकृति उत्पन्न होती है।.

उचित शीतलन प्रणाली डिजाइन से विकृति का खतरा कम हो जाता है।.सत्य

समान रूप से ठंडा करने से असमान संकुचन को रोका जा सकता है और ढाले गए भागों में विकृति को कम किया जा सकता है।.

पदार्थ के गुणधर्म विरूपण को कैसे प्रभावित करते हैं?

क्या आपने कभी सोचा है कि सामग्रियों में छोटे-छोटे बदलाव पूरे उत्पाद को कैसे बदल देते हैं? यह वाकई दिलचस्प है! आइए उन छिपी हुई शक्तियों को देखें जो हमारी रचनाओं को आकार देती हैं।.

प्लास्टिक निर्माण में संकुचन दर, क्रिस्टलीयता और ऊष्मीय विस्तार जैसे पदार्थ के गुणधर्म अत्यंत महत्वपूर्ण होते हैं। ये गुणधर्म विकृति को काफी हद तक प्रभावित करते हैं। शीतलन और तनाव पदार्थ के व्यवहार को प्रभावित करते हैं। इससे विकृति उत्पन्न हो सकती है।.

संकुचन दर और इसका प्रभाव

सिकुड़न दर 10 के साथ मेरा पहला अनुभव PA से संबंधित एक परियोजना के दौरान हुआ । मैंने सावधानीपूर्वक तैयार किए गए एक हिस्से को विकृत होते देखा, मानो कोई जादू का करतब बिगड़ गया हो। उच्च सिकुड़न दर वाले पदार्थ ठंडा होने पर काफी बदल जाते हैं, जिससे उत्पाद में अलग-अलग तनाव उत्पन्न होते हैं। इंजेक्शन मोल्डिंग में, इन अंतरों को अनदेखा करना एक चौकोर चीज को गोल छेद में फिट करने की कोशिश करने जैसा है—चीजें फिट नहीं बैठतीं।

| सामग्री | विशिष्ट संकोचन दर (%) |

|---|---|

| पॉलीएमाइड ( पीए ) | 0.8 – 2.0 |

| पॉलीप्रोपाइलीन (पीपी) | 1.0 – 2.5 |

| एक्रिलोनिट्राइल ब्यूटाडीन स्टाइरीन (एबीएस) | 0.4 – 0.8 |

क्रिस्टलीयता की भूमिका

क्रिस्टलीयता संकुचन व्यवहार में महत्वपूर्ण भूमिका निभाती है। कल्पना कीजिए कि पॉलीइथिलीन (पीई) जैसे क्रिस्टलीय प्लास्टिक कैसे सुव्यवस्थित संरचनाओं में ठंडे होते हैं; यह पहेली के टुकड़ों के आपस में जुड़ने जैसा है। हालाँकि, यदि टुकड़े असमान रूप से फैलते हैं, तो विकृति उत्पन्न होती है। मैंने देखा है कि इंजेक्शन मोल्डिंग प्रक्रिया के दौरान इन समस्याओं को रोकने के लिए एकसमान क्रिस्टलीकरण वास्तव में महत्वपूर्ण है ।

तापीय विस्तार गुणांक

मैंने पाया कि तापमान में बदलाव के साथ आयामी परिवर्तनों को निर्धारित करने वाला एक महत्वपूर्ण कारक ऊष्मीय प्रसार गुणांक (CTE) है। उच्च CTE वाले पदार्थ पिघली हुई अवस्था से काफी बदल जाते हैं, इसलिए विरूपण को कम करने के लिए डिज़ाइन और प्रसंस्करण के दौरान उचित नियंत्रण महत्वपूर्ण है।.

| सामग्री | तापीय प्रसार गुणांक (µm/m°C) |

|---|---|

| पॉलीथीन (पीई) | 100 – 200 |

| पॉलीकार्बोनेट (पीसी) | 65 – 70 |

| नायलॉन | 80 – 120 |

यांत्रिक गुणों का संतुलन

प्रत्यास्थता मापांक जैसे यांत्रिक गुण, विरूपण पर अपने प्रभाव से मुझे अक्सर आश्चर्यचकित कर देते हैं। कम कठोरता वाली सामग्री ठंडा होने पर तनाव के कारण मुड़ सकती है, लेकिन यांत्रिक तनाव का समान वितरण सुनिश्चित करने से ठंडा होने 12 ।

सामग्रियों का विषमदैशिक व्यवहार

विषमदैशिक व्यवहार मेरे लिए एक नई जानकारी थी—इन पदार्थों में, संकुचन या मजबूती जैसे गुण दिशा के अनुसार बदलते रहते हैं। इंजेक्शन मोल्डिंग में, ऐसे पदार्थ एक दिशा में दूसरी दिशा की तुलना में अधिक सिकुड़ सकते हैं, जिससे डिज़ाइन चरण में ध्यान न दिए जाने पर विकृति आ सकती है। इस व्यवहार को समझना मोल्ड किए गए उत्पादों में दोषों को कम करने में सक्रिय रूप से सहायक होता है।.

कई परियोजनाओं में, मैंने सीखा कि ताना-बाना जटिल होता है - प्याज की परतों की तरह - जिसमें शीतलन प्रणाली और सामग्री विवरण जैसे मोल्ड कारक उत्पाद की अंतिम गुणवत्ता निर्धारित करने में महत्वपूर्ण भूमिका निभाते हैं।.

पॉलियामाइड की सिकुड़न दर एबीएस की तुलना में कम होती है।.असत्य

पॉलीएमाइड की सिकुड़न दर (0.8-2.0%) एबीएस (0.4-0.8%) की तुलना में अधिक होती है।.

उच्च सीटीई वाली सामग्री में विकृति आने की संभावना अधिक होती है।.सत्य

उच्च तापीय विस्तार गुणांक वाली सामग्री के आयामों में काफी परिवर्तन होता है, जिससे विकृति उत्पन्न होती है।.

कपड़े के मुड़ने को कम करने के लिए प्रभावी रणनीतियाँ क्या हैं?

क्या आपने कभी अपनी उत्पादन लाइन में उत्पादों के टेढ़े-मेढ़े होने की समस्या का सामना किया है? यह वाकई बहुत निराशाजनक होता है, है ना? आइए इस समस्या को हल करने के व्यावहारिक तरीकों का पता लगाएं। अपने उत्पादों को हमेशा बेहतरीन स्थिति में रखें।.

विकृति को कम करने के लिए, शीतलन प्रणालियों पर ध्यान दें। इंजेक्शन दबाव को सावधानीपूर्वक समायोजित करें। कार्य के लिए उपयुक्त सामग्री का चयन करें। ये विधियाँ महत्वपूर्ण हैं। ये विधियाँ मोल्ड डिज़ाइन पर केंद्रित हैं। साथ ही, ये प्रक्रिया मापदंडों पर भी ध्यान देती हैं। सामग्री का चयन भी महत्वपूर्ण भूमिका निभाता है। इससे विकृति कम होती है और गुणवत्ता में काफी सुधार होता है।.

मोल्ड कारक

-

शीतलन प्रणाली डिजाइन : जब मैंने मोल्ड डिजाइन का काम शुरू किया, तो मुझे शीतलन प्रणाली के महत्व का एहसास हुआ। असमान शीतलन विकृति का एक प्रमुख कारण है। यदि शीतलन पाइप समान रूप से वितरित नहीं होते हैं, तो प्लास्टिक के विभिन्न भाग अलग-अलग दर से ठंडे होंगे। कल्पना कीजिए कि बड़ी सपाट वस्तुओं में केवल केंद्र में शीतलन हो रहा है; किनारे गर्म रहते हैं, जिससे शीतलन असमान हो जाता है।

पैरामीटर ताना-बाना पर प्रभाव शीतलन पाइप का आकार छोटे व्यास के कारण अपर्याप्त शीतलन हो सकता है। पाइप रिक्ति अधिक दूरी के कारण असमान शीतलन होता है -

मोल्ड रिलीज मैकेनिज्म : मुझे यह भी पता चला कि एक अच्छा मोल्ड रिलीज सिस्टम कितना महत्वपूर्ण है। मोल्ड से निकालते समय असमान बल लगने से धातु में विकृति आ सकती है। कल्पना कीजिए कि एक नाजुक खोल को असमान दबाव से खोला जाए; उसमें दरारें पड़ सकती हैं या वह पूरी तरह से टूट भी सकता है।

इंजेक्शन मोल्डिंग प्रक्रिया के कारक

-

इंजेक्शन दबाव : इंजेक्शन दबाव एक जटिल मामला है। इंजेक्शन के दौरान अत्यधिक दबाव से उच्च अवशिष्ट तनाव उत्पन्न हो सकता है। एक बार बहुत अधिक दबाव पड़ने से उत्पाद में छिपे हुए तनाव रह जाते हैं, जिससे मोटे क्षेत्रों में झुकाव आ सकता है।

-

मोल्ड का तापमान : फिर आता है मोल्ड का तापमान। उच्च तापमान से ठंडा होने की प्रक्रिया धीमी हो जाती है और सिकुड़न बढ़ जाती है।

तापमान कारक परिणाम मोल्ड तापमान जितनी देर तक ठंडा करेंगे, उतनी ही ज्यादा सिकुड़न होगी पिघलने का तापमान बढ़ी हुई तरलता, अधिक संकुचन -

इंजेक्शन गति : इंजेक्शन गति को सावधानीपूर्वक नियंत्रित करना आवश्यक है। तीव्र गति से कतरनी तनाव उत्पन्न होता है जिसके परिणामस्वरूप आंतरिक अवशिष्ट तनाव उत्पन्न होता है, जिससे सांचे से निकालने के बाद विकृति उत्पन्न हो सकती है।

प्लास्टिक सामग्री कारक

-

सिकुड़न दर : अब प्लास्टिक के बारे में बात करते हैं - प्रत्येक प्रकार का प्लास्टिक अलग-अलग तरह से सिकुड़ता है। पॉलीएमाइड जैसे प्लास्टिक में सिकुड़न की दर अधिक होती है, जिससे विकृति उत्पन्न होती है।

-

क्रिस्टलीयता : क्रिस्टलीयता भी मायने रखती है। असमान क्रिस्टलीकरण के कारण संकुचन की दरें भिन्न-भिन्न होती हैं।

इन कारकों पर विचार करके और स्मार्ट समाधान 13 विशेष मोल्डिंग विधियों 14 पर विचार करें कम विकृति वाले सर्वोत्तम प्लास्टिक चुनने के लिए विभिन्न प्लास्टिक 15 जांच करें

असमान शीतलन के कारण प्लास्टिक उत्पादों में विकृति आ जाती है।.सत्य

असमान शीतलन के कारण संकुचन में अंतर होता है, जिससे विकृति उत्पन्न होती है।.

इंजेक्शन मोल्डिंग में मोल्ड का तापमान अधिक होने से विकृति कम होती है।.असत्य

मोल्ड का तापमान अधिक होने से ठंडा होने में अधिक समय लगता है और सिकुड़न बढ़ती है, जिससे विकृति उत्पन्न होती है।.

निष्कर्ष

इंजेक्शन मोल्डिंग में उत्पाद का विकृत होना असमान शीतलन, मोल्ड डिजाइन की खामियों, अनुचित दबाव सेटिंग्स और सामग्री के गुणों के कारण होता है। गुणवत्तापूर्ण उत्पादन के लिए इन कारकों का समाधान करना अत्यंत महत्वपूर्ण है।.

-

यह पता लगाएं कि शीतलन प्रणालियों की बनावट उत्पाद के शीतलन की एकरूपता को कैसे प्रभावित करती है, जिससे सिकुड़न और विकृति पर असर पड़ता है।. ↩

-

जानिए कि अलग-अलग इंजेक्शन दबाव मोल्ड किए गए प्लास्टिक के भीतर अवशिष्ट तनाव के स्तर को कैसे प्रभावित करते हैं।. ↩

-

इंजेक्शन मोल्डिंग में अपनाई जाने वाली सर्वोत्तम प्रक्रियाओं के बारे में जानें जो विरूपण के जोखिम को प्रभावी ढंग से कम करने में मदद करती हैं।. ↩

-

इंजेक्शन मोल्डिंग में अपनाई जाने वाली सर्वोत्तम प्रक्रियाओं के बारे में जानें जो विरूपण के जोखिम को प्रभावी ढंग से कम करने में मदद करती हैं।. ↩

-

इंजेक्शन मोल्डिंग में अपनाई जाने वाली सर्वोत्तम प्रक्रियाओं के बारे में जानें जो विरूपण के जोखिम को प्रभावी ढंग से कम करने में मदद करती हैं।. ↩

-

इंजेक्शन मोल्डिंग में अपनाई जाने वाली सर्वोत्तम प्रक्रियाओं के बारे में जानें जो विरूपण के जोखिम को प्रभावी ढंग से कम करने में मदद करती हैं।. ↩

-

इंजेक्शन मोल्डिंग में अपनाई जाने वाली सर्वोत्तम प्रक्रियाओं के बारे में जानें जो विरूपण के जोखिम को प्रभावी ढंग से कम करने में मदद करती हैं।. ↩

-

यह जानें कि इंजेक्शन का दबाव मोल्डिंग प्रक्रिया को कैसे प्रभावित करता है, जिससे आपको उच्च गुणवत्ता वाले पुर्जों के लिए सेटिंग्स को अनुकूलित करने में मदद मिलेगी।. ↩

-

विकृति को कम करने और उत्पाद की गुणवत्ता में सुधार करने के लिए इंजेक्शन और होल्डिंग दबाव निर्धारित करने के सर्वोत्तम तरीकों का पता लगाएं।. ↩

-

यह लिंक विभिन्न प्रकार के प्लास्टिक में सिकुड़न दरों पर विस्तृत डेटा प्रदान करता है, जो डिजाइनरों के लिए ताना-बाना प्रबंधन के लिए आवश्यक है।. ↩

-

उत्पाद की गुणवत्ता को बेहतर ढंग से नियंत्रित करने के लिए क्रिस्टलीयता और इंजेक्शन मोल्डिंग प्रक्रियाओं के बीच संबंध के बारे में जानें।. ↩

-

विकृति को कम करने और सामग्री के एकसमान गुणों को सुनिश्चित करने के लिए प्रभावी शीतलन रणनीतियों का अन्वेषण करें।. ↩

-

यह लिंक मोल्डिंग प्रक्रिया के दौरान विकृति को कम करने की सिद्ध तकनीकों के बारे में गहन जानकारी प्रदान करता है।. ↩

-

इंजेक्शन मोल्डिंग में उन्नत विधियों का अन्वेषण करें जो उत्पाद विरूपण को कम करने और गुणवत्ता में सुधार करने में सहायक होती हैं।. ↩

-

समझें कि प्लास्टिक के विभिन्न गुण विरूपण को कैसे प्रभावित करते हैं और अपनी आवश्यकताओं के लिए सही सामग्री का चुनाव कैसे करें।. ↩