क्या आप अक्सर इस बारे में सोचते हैं कि कुछ ढले हुए उत्पाद उतने लंबे समय तक क्यों नहीं चलते जब तक आप चाहते हैं? उच्च मोल्ड तापमान छिपा हुआ कारण हो सकता है।

मैं उच्च मोल्ड तापमान को ठीक करने पर काम करता हूं जो उत्पाद की ताकत को प्रभावित करता है। इसका मतलब शीतलन प्रणाली में सुधार करना है। चैनल लेआउट में बदलाव से बहुत मदद मिलती है. चक्र समय और बैरल तापमान जैसी इंजेक्शन सेटिंग्स को समायोजित करने से भी मदद मिलती है। अंत में, अच्छी तापीय चालकता वाली सामग्री उपयोगी होती है। ये बहुत महत्वपूर्ण है.

जब मैंने मोल्ड उद्योग में शुरुआत की, तो मैं उत्पादों के अलग-अलग टूटने से भ्रमित हो गया। फिर, मैंने शीतलन प्रणाली के विवरण का अध्ययन किया। कूलिंग चैनल लेआउट को बदलने से, विशेष रूप से बड़े सांचों में, तापमान को नियंत्रित करने में मदद मिली। यह कंप्यूटर प्रोग्राम के साथ कार के हिस्सों में चैनल चलाने जैसा था।

शीतलन चैनलों का आकार या संख्या बदलना भी महत्वपूर्ण था। मुझे याद है कि एक चैनल को 8 मिमी से 12 मिमी तक चौड़ा बनाया गया था, जिससे वास्तव में कूलिंग में तेजी आई। पानी या विशेष तेल जैसे अच्छे शीतलक तरल पदार्थों का उपयोग करने से मोल्ड का तापमान और भी कम हो गया, जिससे मेरे डिजाइनों को मजबूत बने रहने में मदद मिली।

इंजेक्शन सेटिंग्स को समायोजित करना भी महत्वपूर्ण था। मैंने छोटे इंजेक्शन चक्र और ठंडे बैरल तापमान की कोशिश की। इन परिवर्तनों से समय की बचत हुई और अतिरिक्त गर्मी कम हुई। तांबे या एल्यूमीनियम जैसी मोल्ड सामग्री का चयन करना, जो गर्मी को अच्छी तरह से सहन करता है, ने भी बहुत मदद की। उन्होंने गर्मी को महत्वपूर्ण स्थानों से दूर कर दिया।

हर बदलाव ने मुझे मजबूत उत्पाद बनाना सिखाया। मैंने शुरुआती भ्रम को मूल्यवान ज्ञान में बदल दिया।

उच्च मोल्ड तापमान हमेशा उत्पाद की ताकत को कम करता है।असत्य

उच्च तापमान ताकत को कम कर सकता है, लेकिन समायोजन प्रभाव को कम कर सकता है।

कूलिंग चैनलों को अनुकूलित करने से उत्पाद का स्थायित्व बढ़ सकता है।सत्य

कुशल शीतलन उत्पाद की अखंडता को बनाए रखते हुए ज़्यादा गरम होने से बचाता है।

इंजेक्शन मोल्ड का तापमान क्यों बढ़ता है?

कभी-कभी, आपका इंजेक्शन मोल्ड बहुत गर्म लगता है। ऐसा कई लोगों के साथ होता है. उच्च मोल्ड तापमान वास्तव में समस्याएँ पैदा करता है। वे गुणवत्ता और दक्षता दोनों को प्रभावित करते हैं।

उच्च मोल्ड तापमान अक्सर कूलिंग सिस्टम के ठीक से काम न करने, अनुपयुक्त इंजेक्शन मोल्डिंग सेटिंग्स और खराब सामग्री विकल्पों के कारण उत्पन्न होता है। इन क्षेत्रों को बेहतर बनाने से वास्तव में तापमान कम होता है और समग्र उत्पादन गुणवत्ता में सुधार होता है।

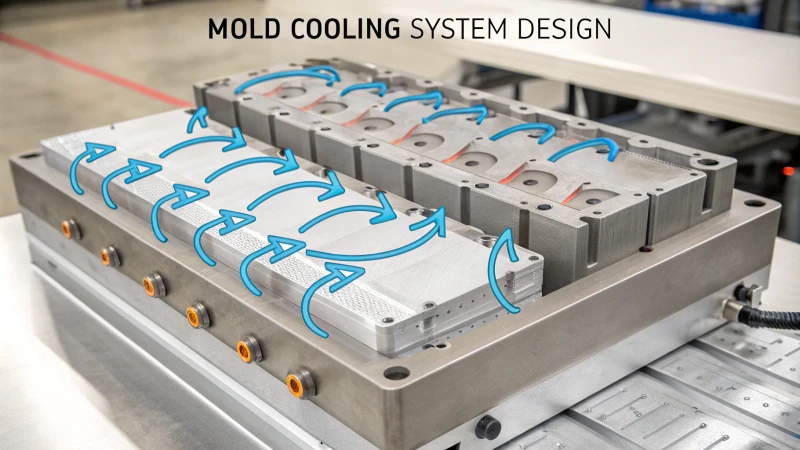

अपर्याप्त शीतलन प्रणालियाँ

मुझे याद है जब मैंने पहली बार अत्यधिक गर्म होने वाले साँचे का सामना किया था। यह तनावपूर्ण था. समस्या पुरानी शीतलन प्रणाली के कारण आई। अच्छे कूलिंग चैनल बहुत महत्वपूर्ण हैं। उदाहरण के लिए, एक 3डी कूलिंग चैनल डिज़ाइन 1 हॉट स्पॉट को रोककर जटिल साँचे में मदद करता है।

कूलिंग चैनल के आकार को अपग्रेड करना वास्तव में महत्वपूर्ण है। 8 मिमी से 10-12 मिमी तक जाने से गर्मी के बाहर निकलने के तरीके में बहुत बदलाव आता है। इसके अलावा, एक अच्छे ठंडा करने वाले तरल पदार्थ का उपयोग करने से बहुत फर्क पड़ता है। विशेष जल शीतलक या ताप स्थानांतरण तेल वास्तव में मेरे काम में सहायक थे।

| शीतलन प्रणाली संवर्द्धन | फ़ायदे |

|---|---|

| 3डी कूलिंग डिज़ाइन | समान तापमान वितरण |

| चैनल आकार में वृद्धि | बेहतर ताप अपव्यय |

| कुशल शीतलन माध्यम | तेजी से तापमान में कमी |

अनुचित इंजेक्शन मोल्डिंग पैरामीटर

एक बार, मैंने तापमान को नियंत्रित करने के लिए मापदंडों को समायोजित करने में कई घंटे बिताए। इंजेक्शन चक्र को 60 सेकंड से घटाकर लगभग 40-50 सेकंड करने से गर्मी का निर्माण कम हो गया। गुणवत्ता को उच्च बनाए रखते हुए बैरल तापमान को कम करने से भी मदद मिली।

इंजेक्शन चक्र को छोटा करने से, उच्च तापमान पिघलने के लिए मोल्ड का जोखिम काफी कम हो जाता है। इसके अलावा, बैरल तापमान को समायोजित करने से उत्पाद की गुणवत्ता से समझौता किए बिना मोल्ड में गर्मी हस्तांतरण 2

अनुपयुक्त मोल्ड सामग्री और सतह उपचार

सही सामग्री चुनना महत्वपूर्ण है। मुख्य भागों में तांबा या एल्यूमीनियम मिश्र धातु जैसी सामग्री तेजी से गर्मी को शीतलन माध्यम में ले जाती है। सिरेमिक कोटिंग्स 3 जैसे सतही उपचार इन्सुलेटर के रूप में कार्य करते हैं, जो उत्पाद को बहुत अधिक गर्मी से बचाते हैं।

इन भागों में सुधार करने से प्रदर्शन बढ़ता है और सांचे का जीवन भी बढ़ता है, जो विनिर्माण के लिए बहुत फायदेमंद है।

3डी कूलिंग डिज़ाइन मोल्ड को अधिक गरम होने से रोकते हैं।सत्य

3डी कूलिंग चैनल तापमान को समान रूप से वितरित करते हैं, जिससे हॉटस्पॉट कम होते हैं।

सिरेमिक कोटिंग्स मोल्ड तापमान प्रभाव को बढ़ाती हैं।असत्य

सिरेमिक कोटिंग्स इंसुलेट करती हैं, जिससे साँचे पर तापमान का प्रभाव कम हो जाता है।

मोल्ड कूलिंग सिस्टम डिज़ाइन उत्पाद की मजबूती को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि मोल्ड कूलिंग सिस्टम आपके उत्पाद की ताकत को कैसे प्रभावित करता है? इस महत्वपूर्ण डिज़ाइन भाग के पीछे के रहस्य जानें! शीतलन तकनीकों की विविधता अंतिम गुणवत्ता को प्रभावित करती है। तापमान नियंत्रण वास्तव में आवश्यक है। उचित शीतलन से संभवतः टिकाऊ उत्पाद प्राप्त होते हैं।

मोल्ड कूलिंग सिस्टम का डिज़ाइन उत्पाद की मजबूती पर बहुत प्रभाव डालता है। विकृति और सिकुड़न को रोकने के लिए एक समान शीतलन महत्वपूर्ण है। कूलिंग चैनल की व्यवस्था महत्वपूर्ण है. मध्यम दक्षता भी वास्तव में मायने रखती है। सामग्री की चालकता ऊष्मा अपव्यय को प्रभावित करती है। स्थिरता इन कारकों पर निर्भर करती है।

एकसमान शीतलन का महत्व

उत्पाद की अखंडता बनाए रखने के लिए एक समान शीतलन महत्वपूर्ण है। साँचे में काम करने के मेरे शुरुआती दिनों में, असमान शीतलन ने कई उत्पादों को बर्बाद कर दिया। वारपेज या सिकुड़न के कारण मुड़ा हुआ या सिकुड़ा हुआ निकलता है , जिससे इसकी ताकत प्रभावित होती है। एकरूपता प्राप्त करने के लिए, कूलिंग चैनल लेआउट 4 । 3डी डिज़ाइन स्थानीय ओवरहीटिंग से बचने में मदद करते हैं, जो बड़े या जटिल सांचों के लिए महत्वपूर्ण है।

कूलिंग चैनल डिज़ाइन का अनुकूलन

एक प्रभावी कूलिंग चैनल डिज़ाइन गर्मी अपव्यय को अधिकतम करता है। कार के पुर्जों के एक प्रोजेक्ट के दौरान, हमें ओवरहीटिंग की समस्या का सामना करना पड़ा। कूलिंग चैनल 5 की संख्या या व्यास बढ़ाना बहुत मायने रखता है। उदाहरण के लिए, व्यास को 8 मिमी से 10-12 मिमी तक विस्तारित करने से प्रवाह दक्षता बढ़ जाती है। एक साधारण परिवर्तन बड़ा प्रभाव डालता है। नीचे दी गई तालिका संभावित सुधारों को दर्शाती है:

| व्यास (मिमी) | शीतलन क्षमता |

|---|---|

| 8 | मानक |

| 10 | उन्नत |

| 12 | इष्टतम |

सही शीतलन माध्यम चुनना

सही शीतलक चुनना किसी कार्य के लिए सही उपकरण ढूंढने जैसा है। शीतलन माध्यम का चुनाव प्रदर्शन को महत्वपूर्ण रूप से प्रभावित करता है। जब मैंने पहली बार वॉटर कूलेंट आज़माया, तो इसकी उच्च दक्षता के कारण मोल्ड तापमान को कम करने की इसकी गति ने मुझे आश्चर्यचकित कर दिया। विस्तृत कार्यों और सटीक अनुप्रयोगों के लिए, विशेष गर्मी हस्तांतरण तेल बेहतर नियंत्रण प्रदान करते हैं और सुनिश्चित करते हैं कि मोल्ड एक इष्टतम तापमान बनाए रखता है, जिससे उत्पाद की ताकत पर प्रभाव 6

प्रक्रिया पैरामीटर्स का समायोजन

मोल्डिंग मापदंडों को बदलना एक उपकरण को ट्यून करने जैसा है। इंजेक्शन मोल्डिंग मापदंडों को समायोजित करना, जैसे चक्र को छोटा करना या बैरल तापमान को कम करना, मोल्ड द्वारा गर्मी अवशोषण को कम कर सकता है। छोटे बदलाव बड़े परिणाम लाते हैं और उत्पाद की गुणवत्ता से समझौता किए बिना अत्यधिक तापमान की समस्या को कम करते हैं।

सामग्री और भूतल उपचार

उच्च तापीय चालकता वाली सामग्रियों के उपयोग ने नई संभावनाओं के प्रति मेरी आँखें खोल दीं। तांबे या एल्यूमीनियम मिश्र धातु जैसी सामग्रियों का चयन कुशल गर्मी हस्तांतरण सुनिश्चित करता है। इसके अतिरिक्त, सिरेमिक कोटिंग्स जैसे सतही उपचार इन्सुलेटर के रूप में कार्य करते हैं, गर्मी को प्रतिबिंबित करते हैं और उत्पाद की ताकत बढ़ाते हुए मोल्ड तापमान अखंडता को संरक्षित करते हैं।

मोल्ड कूलिंग सिस्टम डिज़ाइन के इन पहलुओं का अध्ययन करके - समान कूलिंग महत्व, चैनल डिज़ाइन का अनुकूलन, उपयुक्त माध्यमों का चयन, प्रक्रिया मापदंडों को समायोजित करना और उचित सामग्री का चयन करना - निर्माता उत्पाद की ताकत और गुणवत्ता को प्रभावी ढंग से बढ़ा सकते हैं। यह व्यापक विश्लेषण यह सुनिश्चित करता है कि मोल्ड इष्टतम तापमान पर काम करते हैं जो सीधे अंतिम उत्पाद की मजबूती और विश्वसनीयता को प्रभावित करते हैं।

एकसमान शीतलन उत्पाद के खराब होने से बचाता है।सत्य

असमान शीतलन के कारण जंग लग जाती है, जिससे उत्पाद की मजबूती प्रभावित होती है।

कूलिंग चैनल का व्यास बढ़ने से गर्मी का अपव्यय कम हो जाता है।असत्य

बड़े व्यास प्रवाह में सुधार करते हैं और गर्मी अपव्यय को बढ़ाते हैं।

मोल्ड तापमान को नियंत्रित करने के लिए कौन से प्रक्रिया पैरामीटर को समायोजित किया जा सकता है?

वह दिन आज भी जीवंत है जब मैंने देखा कि इंजेक्शन मोल्डिंग में मोल्ड तापमान कितना महत्वपूर्ण है। उस खोज ने मेरी उत्पादन लाइन को बदल दिया। इसने हमें कई समस्याओं और खामियों से बचाया। सचमुच महत्वपूर्ण.

मोल्ड के तापमान को स्थिर रखने के लिए, यह समायोजित करें कि शीतलन प्रणाली कितनी अच्छी तरह काम करती है। इंजेक्शन चक्र का समय बदलें। बैरल तापमान को सावधानीपूर्वक नियंत्रित करें। मोल्ड सामग्री का चयन सोच-समझकर करें। ये परिवर्तन इंजेक्शन मोल्डिंग के दौरान गर्मी प्रबंधन में बहुत मदद करते हैं। हाँ, वे सचमुच ऐसा करते हैं।

शीतलन प्रणाली को अनुकूलित करें

मोल्ड तापमान को नियंत्रित करने में एक कुशल शीतलन प्रणाली महत्वपूर्ण है। सबसे पहले, जब मैंने साँचे के साथ काम किया, तो मुझे एहसास नहीं हुआ कि एक प्रभावी शीतलन प्रणाली कितनी महत्वपूर्ण थी। प्रत्येक मोल्ड भाग के लिए समान शीतलन प्राप्त करने के लिए कूलिंग चैनल डिज़ाइन 7 को बदलते हुए, कारखाने में कई रातें बिताई गईं जटिल डिज़ाइनों ने मुझे तनावग्रस्त कर दिया, लेकिन 3डी कूलिंग चैनलों का उपयोग करने से दिन बच गया। इन चैनलों ने स्थानीय ओवरहीटिंग को रोक दिया, जिससे प्रक्रिया बहुत सुचारू रही।

चैनलों की संख्या या आकार बढ़ाना बेहद मददगार था - एक चैनल को 8 मिमी से 10-12 मिमी में बदलने से गर्मी तेजी से गायब हो गई। उच्च दक्षता वाले शीतलन माध्यम 8 चयन प्रभावी ढंग से मोल्ड तापमान को कम कर सकता है और बहुत सारे तनाव से बचा सकता है।

| शीतलन समाधान | फ़ायदा |

|---|---|

| 3डी कूलिंग चैनल | समान तापमान नियंत्रण |

| बड़ा चैनल व्यास | तेज़ गर्मी अपव्यय |

| कुशल शीतलन माध्यम | उन्नत शीतलन प्रदर्शन |

इंजेक्शन मोल्डिंग पैरामीटर्स को संशोधित करें

इंजेक्शन चक्र के समय को समायोजित करना एक घड़ी को ठीक करने जैसा था। छोटा करने के चक्रों से सांचों को गर्म पिघलने से कम गर्मी अवशोषित करने में मदद मिली। उदाहरण के लिए, चक्र को 60 से घटाकर 40-50 सेकंड करना सही था - कम गर्मी और कम दोष।

इसके अलावा, पिघली हुई तरलता से समझौता किए बिना बैरल तापमान को कम करने से मोल्ड में गर्मी के इनपुट को नियंत्रित करने में मदद मिलती है। मात्र 10-20°C की गिरावट 9 ने बहुत अधिक गर्मी को बढ़ने से रोकने में बड़ा अंतर पैदा किया।

सही साँचे की सामग्री और उपचार चुनें

उच्च तापीय चालकता वाली मोल्ड सामग्री चुनना एक गेम-चेंजर था। शीतलन क्षेत्रों के पास तांबे या एल्यूमीनियम मिश्र धातुओं का उपयोग करने से ताप प्रबंधन में काफी सुधार हुआ। ऐसा लगा मानो कोई गुप्त हथियार हो!

सिरेमिक या थर्मल बैरियर 10 जैसी सतह कोटिंग लगाने से अतिरिक्त गर्मी से बचा जा सकता है। ये कोटिंग्स गर्मी को दूर दर्शाती हैं, अधिक सुसंगत मोल्ड तापमान बनाए रखती हैं और उत्पाद की अखंडता में सुधार करती हैं।

| सामग्री/कोटिंग | फ़ायदा |

|---|---|

| उच्च तापीय चालकता | त्वरित ताप स्थानांतरण |

| सतह कोटिंग्स | ऊष्मा अवशोषण को कम करता है |

इन रणनीतियों का उपयोग करके, मैंने पाया कि हमारे जैसे निर्माता मोल्ड तापमान को अच्छी तरह से नियंत्रित कर सकते हैं। उत्पादन क्षमता कम हुए बिना उत्पाद की गुणवत्ता बढ़ी। प्रत्येक परिवर्तन एक पहेली को सुलझाने जैसा था, जिससे अधिक विश्वसनीय और सुसंगत परिणाम प्राप्त हुए।

कूलिंग चैनल का व्यास बढ़ने से गर्मी अपव्यय में सुधार होता है।सत्य

बड़े चैनल अधिक शीतलक प्रवाह की अनुमति देते हैं, जिससे गर्मी हटाने में वृद्धि होती है।

बैरल का तापमान कम करने से मोल्ड का तापमान बढ़ जाता है।असत्य

बैरल का तापमान कम करने से मोल्ड में गर्मी का इनपुट कम हो जाता है।

किस साँचे की सामग्री में सबसे अच्छी तापीय चालकता होती है?

मुझे याद है कि पहली बार मुझे मोल्ड सामग्री का चयन करने की आवश्यकता पड़ी थी। इतने सारे विकल्पों ने मुझे भ्रम और संदेह से भर दिया कि सबसे महत्वपूर्ण क्या है। तापीय चालकता मेरा मार्गदर्शक सितारा बन गई।

तांबे और एल्युमीनियम मिश्र धातुएँ सांचों के लिए मेरी पसंदीदा सामग्री के रूप में काम करती हैं क्योंकि वे वास्तव में गर्मी को अच्छी तरह से स्थानांतरित करती हैं। वे चलती गर्मी में बहुत अच्छा काम करते हैं। यह क्षमता मोल्ड के तापमान को समान रखती है, संभवतः इंजेक्शन मोल्डिंग जैसे निर्माण कार्यों में लगने वाले समय को कम करने में मदद करती है।

मोल्ड सामग्री में तापीय चालकता की खोज

मोल्ड सामग्री 11 की दुनिया में प्रवेश किया , तो मुझे तुरंत पता चला कि सफल विनिर्माण के लिए तापीय चालकता बहुत महत्वपूर्ण है। यदि सामग्री गर्मी को तेजी से दूर ले जाती है, तो सांचों के बहुत अधिक गर्म होने की संभावना कम होती है। इसका मतलब है बेहतर और तेज़ उत्पादन।

तांबे की मिश्रधातुएँ

तांबे की मिश्रधातुओं ने मुझे चकित कर दिया है, विशेषकर बेरिलियम तांबे ने। मुझे यह एक कठिन प्रोजेक्ट के दौरान मिला। इसकी ऊष्मा स्थानांतरित करने की क्षमता ने मुझे बहुत आश्चर्यचकित किया। यह मेरे द्वारा पहले उपयोग किए गए स्टील मोल्डों की तुलना में बहुत बेहतर काम करता है।

| संपत्ति | तांबे की मिश्रधातुएँ | इस्पात |

|---|---|---|

| तापीय चालकता (W/m·K) | 300-400 | 20-60 |

तांबा मोल्ड के तापमान को स्थिर रखता है। इस स्थिरता ने मुझे विकृति जैसी समस्याओं से बचाया है, जिससे मुझे अपनी शुरुआती परियोजनाओं में कई समस्याएं मिलीं।

एल्यूमिनियम मिश्र धातु

एल्यूमीनियम मिश्र धातुएँ मेरे लिए एक और शीर्ष विकल्प हैं। जब मुझे किसी हल्की लेकिन मजबूत चीज़ की ज़रूरत होती है तो वे मदद करते हैं। वे बड़े सांचों या सांचों के लिए बहुत उपयोगी होते हैं जिन्हें बार-बार संभालने की आवश्यकता होती है।

हालांकि तांबे की तरह प्रवाहकीय नहीं होने के बावजूद, एल्युमीनियम हल्का होने और अच्छी तरह से काम करने का एक अच्छा मिश्रण प्रदान करता है। यह सही मध्य स्थान पाता है - वजन और प्रदर्शन के बीच चयन करने की कोई आवश्यकता नहीं है।

तापीय चालकता के साथ मोल्ड डिज़ाइन को अनुकूलित करना

मेरे सांचे के डिज़ाइन में एक महत्वपूर्ण क्षण शीतलन प्रणाली में सुधार के महत्व को समझना था। कूलिंग चैनल लेआउट को बदलकर और उनका आकार या मात्रा बढ़ाकर, मैंने कूलिंग दक्षता में बहुत सुधार किया। वाटर कूलेंट जैसे कुशल शीतलन माध्यमों के उपयोग ने मेरे लिए खेल बदल दिया है, जिससे चीजें सुचारू रूप से चलती रहती हैं।

सिमुलेशन सॉफ़्टवेयर 12 अब मेरे लिए एक विश्वसनीय उपकरण है। यह शीतलन माध्यमों को समान रूप से फैलाने के लिए शीतलन चैनलों को डिज़ाइन करने में मदद करता है, जिससे स्थानीय ओवरहीटिंग स्पॉट को रोका जा सकता है।

भूतल उपचार और कोटिंग्स

सही सामग्री चुनने के अलावा, मैंने सीखा है कि सतह के उपचार वास्तव में एक सांचे के थर्मल प्रदर्शन में सुधार कर सकते हैं। सिरेमिक या थर्मल बैरियर कोटिंग्स के साथ मोल्डों की कोटिंग एक ढाल के रूप में कार्य करती है, अवांछित गर्मी हस्तांतरण को रोकती है और मोल्ड को लंबे समय तक बनाए रखती है।

उन्नत शीतलन तकनीकों के साथ उच्च-चालकता वाली सामग्रियों के संयोजन से मुझे अपने विनिर्माण को दक्षता और स्थिरता के नए स्तरों पर ले जाने में मदद मिली है - बिल्कुल वही जो आधुनिक विनिर्माण को चाहिए।

तांबे की मिश्रधातु में स्टील की तुलना में अधिक तापीय चालकता होती है।सत्य

तांबे की मिश्रधातु की तापीय चालकता 300-400 W/m·K है, जबकि स्टील की 20-60 है।

एल्युमीनियम मिश्रधातु तांबे की मिश्रधातु से भारी होती है।असत्य

एल्यूमीनियम मिश्र धातु तांबे की तुलना में हल्के होने के लिए जानी जाती है।

निष्कर्ष

इंजेक्शन मोल्डेड उत्पाद की ताकत बढ़ाने के लिए, कूलिंग सिस्टम को अनुकूलित करने, मोल्डिंग मापदंडों को समायोजित करने और मोल्ड तापमान को प्रभावी ढंग से प्रबंधित करने के लिए उच्च तापीय चालकता सामग्री का चयन करने के लिए।

-

जानें कि कैसे 3डी कूलिंग चैनल स्थानीय ओवरहीटिंग को रोकते हैं, एकरूपता और दक्षता बढ़ाते हैं। ↩

-

गुणवत्ता हानि के बिना इष्टतम ताप प्रबंधन के लिए बैरल तापमान को ठीक करने की तकनीकों को समझें। ↩

-

पता लगाएं कि कैसे सिरेमिक कोटिंग्स मोल्डों को बचाने, गर्मी हस्तांतरण को कम करने और उत्पाद स्थायित्व में सुधार करने में मदद करती हैं। ↩

-

यह लिंक बताता है कि कूलिंग चैनल लेआउट का अनुकूलन कैसे स्थानीय ओवरहीटिंग को रोकता है और एक समान कूलिंग सुनिश्चित करता है। ↩

-

जानें कि कैसे कूलिंग चैनल का व्यास बढ़ाने से गर्मी अपव्यय में सुधार होता है और मोल्ड दक्षता में वृद्धि होती है। ↩

-

जानें कि मोल्ड सिस्टम में तेजी से तापमान कम करने की क्षमताओं के लिए जल शीतलक को क्यों प्राथमिकता दी जाती है। ↩

-

विभिन्न कूलिंग चैनल डिज़ाइनों की खोज से एक समान कूलिंग सुनिश्चित करने, दोषों को रोकने और उत्पाद की गुणवत्ता बढ़ाने में मदद मिलती है। ↩

-

विभिन्न शीतलन माध्यमों को समझने से उन विकल्पों का चयन करने में सहायता मिलती है जो मोल्ड तापमान को कुशलतापूर्वक प्रबंधित करते हैं। ↩

-

जानें कि बैरल तापमान का समायोजन मोल्ड के ताप स्तर और उत्पाद परिणामों को कैसे प्रभावित करता है। ↩

-

पता लगाएं कि कैसे सतह कोटिंग्स गर्मी हस्तांतरण को प्रबंधित करने में मदद करती हैं, लगातार मोल्ड तापमान बनाए रखती हैं। ↩

-

उच्च तापीय चालकता प्रदान करने वाली विभिन्न सामग्रियों और विनिर्माण में उनके अनुप्रयोगों का अन्वेषण करें। ↩

-

चैनल लेआउट अनुकूलन और मध्यम चयन के माध्यम से मोल्ड कूलिंग दक्षता बढ़ाने के तरीकों की खोज करें। ↩