इंजेक्शन मोल्डिंग में एकदम सही विभाजन सतह तैयार करना उत्पाद की गुणवत्ता में क्रांतिकारी बदलाव ला सकता है। लेकिन हर बार इसे पूरी तरह से कैसे हासिल किया जाए?

इंजेक्शन मोल्ड पार्टिंग सतहों के लिए इष्टतम डिजाइन तकनीकें उत्पाद के आकार, स्वरूप और प्रसंस्करण में आसानी पर जोर देती हैं, जिससे सुचारू डीमोल्डिंग, न्यूनतम दोष और कुशल विनिर्माण सुनिश्चित होता है।.

आप जानते हैं, जब मैंने इंजेक्शन मोल्ड के साथ काम करना शुरू किया, तो मुझे उन सभी बारीकियों को देखकर हैरानी हुई जिन पर ध्यान देना ज़रूरी था। ऐसा लग रहा था जैसे मैं एक जटिल पहेली को जोड़ रहा हूँ, जहाँ हर टुकड़ा बिल्कुल सही जगह पर फिट होना चाहिए ताकि कुछ अद्भुत बन सके। समय के साथ, मुझे एहसास हुआ कि पार्टिंग सरफेस के डिज़ाइन में महारत हासिल करना किसी पहेली के आखिरी टुकड़े को खोजने जैसा है—यह एक दोषरहित फिनिश पाने के लिए बेहद ज़रूरी है।.

आइए कुछ ऐसी रणनीतियों पर नज़र डालें जिनसे मुझे अपने काम को बेहतर बनाने में मदद मिली है। बेलनाकार कप जैसी सरल आकृतियों के लिए, विभाजन सतह को अधिकतम वक्र के साथ रखने से मोल्ड की संरचना सरल हो जाती है। लेकिन जटिल आकृतियों के मामले में, सुचारू रूप से मोल्ड से बाहर निकालना महत्वपूर्ण हो जाता है। मैंने सीखा है कि अंडरकट के लिए साइड कोर पुलिंग मैकेनिज्म या अलग-अलग विशेषताओं के लिए स्टेप्ड पार्टिंग सतहों का उपयोग करने से बहुत फर्क पड़ सकता है।.

दिखावट भी बहुत मायने रखती है, खासकर ऑटोमोबाइल इंटीरियर जैसी उच्च गुणवत्ता वाली सतहों के मामले में। पार्टिंग लाइनों से बचने से भद्दे फ्लैश और वेल्ड के निशान से बचा जा सकता है। और प्रोसेसिंग में आसानी को भी न भूलें। घुमावदार सतहों के बजाय समतल सतहों का चुनाव करने से मिलिंग और ग्राइंडिंग आसान हो जाती है—ये सबक मैंने वर्कशॉप में देर रात काम करते हुए मुश्किल से सीखे हैं।.

इन तकनीकों को अपनाने से न केवल ढाले गए उत्पाद की गुणवत्ता बढ़ती है, बल्कि निर्माण प्रक्रिया भी सुगम हो जाती है। यकीन मानिए, एक बार जब आप इन डिज़ाइनों में माहिर हो जाएंगे, तो आपके प्रोजेक्ट देखते ही देखते बेहतरीन बन जाएंगे।.

अलग करने वाली सतहें उत्पाद की दिखावट की गुणवत्ता को प्रभावित करती हैं।.सत्य

विभाजन सतहों का उचित डिजाइन दृश्य दोषों को कम करता है, जिससे दिखावट बेहतर होती है।.

डिजाइन में आकार की अनदेखी करने से मोल्ड से आसानी से बाहर निकालने में मदद मिलती है।.असत्य

आकार का ध्यान रखना मोल्ड से आसानी से निकालने और दोषों से बचने के लिए अत्यंत महत्वपूर्ण है।.

- 1. उत्पाद का आकार विभाजन सतह के डिजाइन को कैसे प्रभावित करता है?

- 2. विभाजन सतहों के लिए दिखावट संबंधी आवश्यकताएं इतनी महत्वपूर्ण क्यों हैं?

- 3. सतहों को अलग करने के लिए प्रसंस्करण और संयोजन संबंधी किन बातों का ध्यान रखना चाहिए?

- 4. इंजेक्शन मोल्डिंग प्रक्रिया पार्टिंग सरफेस डिजाइन को कैसे प्रभावित करती है?

- 5. पार्टिंग सरफेस डिजाइन में आम चुनौतियाँ और उनके समाधान क्या हैं?

- 6. निष्कर्ष

उत्पाद का आकार विभाजन सतह के डिजाइन को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि किसी उत्पाद का आकार उसके सांचे के पूरे डिजाइन को कैसे निर्धारित कर सकता है? आइए, मैं आपको विनिर्माण के इस रोचक पहलू के बारे में विस्तार से बताता हूँ।.

उत्पाद का आकार मोल्ड की जटिलता और मोल्ड से निकालने में आसानी को निर्धारित करके विभाजन सतह के डिज़ाइन को प्रभावित करता है। सरल आकार सीधी विभाजन रेखाओं की अनुमति देते हैं, जबकि जटिल आकृतियों के लिए अंडरकट जैसी विशेषताओं को संभालने के लिए जटिल डिज़ाइन की आवश्यकता होती है।.

पार्टिंग सरफेस डिज़ाइन की मूल बातें

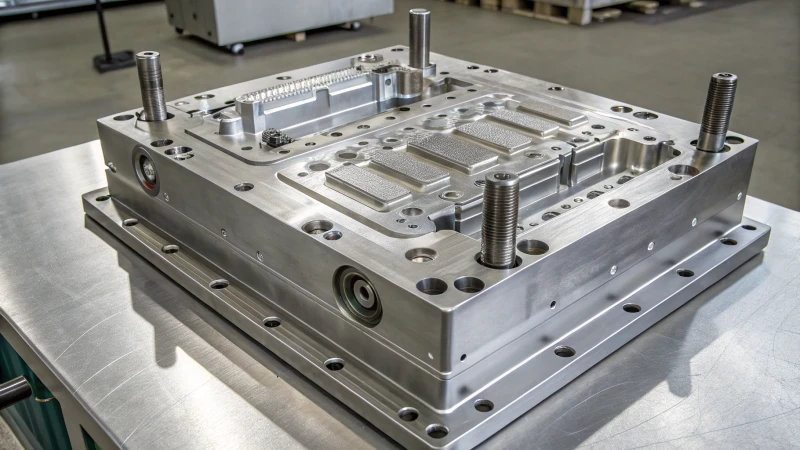

मुझे इंजेक्शन मोल्डिंग का अपना पहला अनुभव आज भी याद है। मैंने अभी-अभी शुरुआत की थी, और पार्टिंग सरफेस बनाने का विचार मुझे काफी चुनौतीपूर्ण लग रहा था। ज़रा कल्पना कीजिए: पार्टिंग सरफेस 1 वह जगह है जहाँ मोल्ड के दो हिस्से मिलते हैं, जो उत्पाद को आसानी से निकालने के लिए महत्वपूर्ण है। यह देखकर आश्चर्य होता है कि उत्पाद का आकार इस संरचना को कितना प्रभावित करता है।

सरल बनाम जटिल आकृतियाँ

जब मैंने पहली बार साधारण आकृतियों —जैसे सिलेंडर या घनाकार—के साथ काम किया, तो प्रक्रिया काफी सरल थी। आप अक्सर विभाजन रेखा को सबसे बड़े वक्र के साथ संरेखित कर सकते हैं, जिससे सांचे का निर्माण आसान हो जाता है और लागत कम हो जाती है। मुझे एक बेलनाकार कप परियोजना याद है, जिसमें विभाजन रेखा को केंद्रीय अक्ष के साथ संरेखित करने से सब कुछ ठीक हो गया था। यह लगभग उस पहेली के सही टुकड़े को खोजने जैसा है।

| आकार प्रकार | विचार |

|---|---|

| सरल | अधिकतम आकृति के साथ संरेखित करें |

| जटिल | मोल्ड से आसानी से बाहर निकालने की प्रक्रिया सुनिश्चित करें |

लेकिन जब बात जटिल आकृतियों , जैसे कि अंडरकट या कई दिशाओं वाली आकृतियाँ, तो मामला और भी पेचीदा हो जाता है। एक बार मैंने एक ऐसी परियोजना पर काम किया जिसमें जटिल आकृतियाँ थीं और जिसके लिए साइड कोर पुलिंग मैकेनिज्म की आवश्यकता थी—ज़रा सोचिए, ये छोटे-छोटे मोल्ड निंजा की तरह पर्दे के पीछे मुश्किल जगहों को संभालने का काम कर रहे थे।

दिखावट और कार्यक्षमता पर प्रभाव

उपभोक्ता इलेक्ट्रॉनिक्स जैसे उच्च सौंदर्य गुणवत्ता वाले उत्पादों के लिए, पार्टिंग लाइनों को छिपाना या कम करना बेहद ज़रूरी है। मैंने यह बात तब सीखी जब एक चिकने गैजेट केस पर वेल्डिंग का हल्का सा निशान भी साफ दिखाई देने लगा। पारदर्शी सामग्रियों के लिए तो यह और भी पेचीदा है; पार्टिंग सतह पर मौजूद खामियां स्पष्ट रूप से नज़र आ सकती हैं, जिससे पारदर्शिता और प्रकाशीय गुण दोनों प्रभावित होते हैं।.

प्रसंस्करण और संयोजन संबंधी चुनौतियाँ

पार्टिंग सरफेस डिज़ाइन में प्रोसेसिंग की सुविधा और असेंबली की आवश्यकताओं दोनों को ध्यान में रखना महत्वपूर्ण है 2 असेंबली के दौरान अलाइनमेंट बनाए रखने के लिए मैं अक्सर लोकेटिंग पिन या कीज़ का उपयोग करता हूँ। यह कुछ हद तक लेगो ब्लॉक्स को जोड़ने जैसा है—आप चाहते हैं कि सब कुछ निर्बाध संचालन के लिए पूरी तरह से एक साथ फिट हो जाए।

इंजेक्शन मोल्डिंग प्रक्रिया संबंधी विचार

अंत में, इंजेक्शन मोल्डिंग के दौरान विभाजन सतह को कुशल प्लास्टिक प्रवाह और वेंटिंग का समर्थन करना चाहिए। मैंने स्वयं देखा है कि सही ढंग से स्थित गेट और वेंटिंग चैनल शॉर्ट शॉट्स या फंसी हुई गैसों जैसी समस्याओं को कैसे रोक सकते हैं, जो उत्पाद की गुणवत्ता को खराब कर सकती हैं।.

इन सभी कारकों को संतुलित करना केवल तकनीकी जानकारी का मामला नहीं है; यह इस बात को समझने के बारे में है कि प्रत्येक विकल्प उत्पादन क्षमता और उत्पाद की गुणवत्ता दोनों को कैसे प्रभावित करता है। यह एक ऐसी पहेली है जिसमें हर टुकड़ा मायने रखता है।.

सरल आकृतियों के कारण बालों की मांग निकालना आसान हो जाता है।.सत्य

सिलेंडर जैसी सरल आकृतियाँ विभाजन रेखा के सीधे संरेखण को सक्षम बनाती हैं।.

जटिल आकृतियों को कभी भी साइड कोर तंत्र की आवश्यकता नहीं होती है।.असत्य

जटिल आकृतियों को अक्सर सांचे से जटिल संरचनाओं को निकालने के लिए साइड कोर की आवश्यकता होती है।.

विभाजन सतहों के लिए दिखावट संबंधी आवश्यकताएं इतनी महत्वपूर्ण क्यों हैं?

क्या आपने कभी सोचा है कि आपकी हेयर पार्टिंग सतहों का लुक इतना महत्वपूर्ण क्यों होता है? आइए जानते हैं कि दिखावट मोल्डेड उत्पादों की गुणवत्ता और सौंदर्य दोनों को कैसे प्रभावित करती है।.

प्लास्टिक उत्पादों की दृश्य अपील और कार्यक्षमता को बढ़ाने के लिए विभाजन सतहों की दिखावट संबंधी आवश्यकताएं महत्वपूर्ण हैं, क्योंकि ये फ्लैश और वेल्ड के निशान जैसे दोषों को रोकती हैं, जिसके परिणामस्वरूप उत्पाद अधिक आकर्षक बनता है।.

विभाजन सतहों और उनकी भूमिका को समझना

इंजेक्शन मोल्डिंग की दुनिया में कदम रखा तो मुझे जल्दी ही पता चल गया कि मोल्ड के दो हिस्सों के मिलने वाले जोड़ (पार्टिंग सरफेस) बेहद महत्वपूर्ण होते हैं। इन सतहों का डिज़ाइन निर्माण प्रक्रिया को सफल या असफल बना सकता है, जिससे अंतिम उत्पाद की दिखावट पर असर पड़ता है। अगर डिज़ाइन सही नहीं है, तो अतिरिक्त सामग्री (फ्लैश) या वेल्डिंग लाइनें दिखाई दे सकती हैं, और ये दोनों ही उत्पाद की सुंदरता को बिगाड़ सकती हैं।

कार्यक्षमता और सौंदर्यशास्त्र के बीच संतुलन

मुझे याद है, मैं एक आकर्षक इलेक्ट्रॉनिक गैजेट के प्रोजेक्ट पर काम कर रहा था। मामला गंभीर था क्योंकि ज़रा सी भी खामी संभावित खरीदारों को निराश कर सकती थी। ऐसे महत्वपूर्ण उत्पादों, खासकर पारदर्शी सामग्री वाले उत्पादों के लिए, एकदम सटीक विभाजन रेखाएँ सुनिश्चित करना बेहद ज़रूरी है। एक छोटी सी खामी भी नज़र में आ सकती है और पूरे डिज़ाइन को बिगाड़ सकती है। इसका मतलब है कि इन खामियों से बचने के लिए मोल्ड और गेट की प्लेसमेंट को बिल्कुल सही रखना।.

विभाजन सतह डिजाइन को प्रभावित करने वाले कारक

| सोच-विचार | विवरण |

|---|---|

| उत्पाद का आकार | सरल आकृतियों से डिजाइन करना आसान होता है; जटिल आकृतियों के लिए साइड कोर पुलिंग जैसी उन्नत तकनीकों की आवश्यकता हो सकती है।. |

| सामग्री प्रकार | पारदर्शी सामग्रियों के मामले में स्पष्टता को प्रभावित करने वाले दोषों से बचने के लिए सावधानीपूर्वक विचार करना आवश्यक है।. |

| मोल्ड प्रोसेसिंग | सटीकता ही सर्वोपरि है; घुमावदार सतहों के लिए ईडीएम मशीनों जैसे विशेष उपकरणों की आवश्यकता हो सकती है।. |

डिजाइनरों के लिए व्यावहारिक सुझाव

मेरे अनुभव के आधार पर, विभाजन सतहों के लिए समतल सतहों का चयन करने से प्रसंस्करण और संयोजन दोनों सरल हो जाते हैं। उदाहरण के लिए, घनाकार आकृतियों को लें; विभाजन सतहों को उनके अधिकतम वक्र के साथ रखने से मोल्ड बनाना आसान हो जाता है और उत्पादन सुचारू रूप से चलता है।.

जब सुदृढ़ीकरण पसलियों का उपयोग किया जाता है, तो उनकी संरचना को बाधित न करने के लिए विभाजन रेखाओं को उनके समानांतर संरेखित करना महत्वपूर्ण है। इन रणनीतियों का पालन करके, मैंने ऐसे डिज़ाइन बनाना बहुत आसान पाया है जो कार्यात्मक होने के साथ-साथ देखने में भी आकर्षक हों।.

खराब पार्टिंग सरफेस डिजाइन के कारण फ्लैश डिफेक्ट होते हैं।.सत्य

मोल्ड को ठीक से बंद न करने के कारण अतिरिक्त सामग्री के रिसने से फ्लैश दोष उत्पन्न होते हैं।.

सभी सामग्रियों के लिए विभाजन सतह की आवश्यकताएं समान हैं।.असत्य

विभिन्न सामग्रियों, विशेषकर पारदर्शी सामग्रियों में, दोषों से बचने के लिए विशेष बातों का ध्यान रखना आवश्यक होता है।.

सतहों को अलग करने के लिए प्रसंस्करण और संयोजन संबंधी किन बातों का ध्यान रखना चाहिए?

क्या आपने कभी सोचा है कि मोल्ड डिजाइन में विभाजन सतहें इतनी महत्वपूर्ण क्यों होती हैं?

मोल्ड प्रोसेसिंग को अनुकूलित करने, असेंबली को आसान बनाने और उत्पाद की गुणवत्ता बनाए रखने के लिए, आकार, सौंदर्यशास्त्र, प्रोसेसिंग की सरलता और वेंटिंग की आवश्यकताओं को ध्यान में रखते हुए, विभाजन सतहों का सावधानीपूर्वक चयन करें।.

उत्पाद के आकार संबंधी विचार

मुझे अपना पहला प्रोजेक्ट याद है जिसमें एक साधारण बेलनाकार उत्पाद शामिल था। पार्टिंग सतह को अधिकतम कंटूर 4 एक क्रांतिकारी बदलाव साबित हुआ। इससे न केवल मोल्ड का डिज़ाइन सरल हुआ बल्कि प्रोसेसिंग भी बेहद आसान हो गई। अंडरकट जैसी अधिक जटिल आकृतियों के लिए, मैंने कठिन अनुभव से सीखा कि एक स्टेप्ड पार्टिंग सतह चमत्कार कर सकती है, जिससे विभिन्न विशेषताओं को अलग-अलग गहराई पर ढाला जा सकता है।

दिखावट संबंधी आवश्यकताएँ

एक बार मैंने एक उच्च गुणवत्ता वाले ऑटोमोटिव इंटीरियर पुर्ज़े पर काम किया था। वेल्डिंग के भद्दे निशान या फ्लैश से बचने के लिए पार्टिंग सरफेस की स्थिति बेहद महत्वपूर्ण थी, क्योंकि ये उत्पाद की सुंदरता को बिगाड़ सकते थे। मैंने पाया है कि पारदर्शी वस्तुओं के लिए, लेटेंट गेट्स 5 सावधानीपूर्वक लगाने से पिघले हुए धातु के प्रवाह को स्थिर करके पारदर्शिता में काफी सुधार किया जा सकता है।

प्रसंस्करण और संयोजन में आसानी

मैंने हमेशा समतल सतहों को ही प्राथमिकता दी है, क्योंकि इससे पारंपरिक मिलिंग तकनीकों से काम करना आसान हो जाता है। हालांकि, जब काम में घुमावदार सतहों की आवश्यकता होती थी, तो मुझे ईडीएम जैसे विशेष उपकरणों का सहारा लेना पड़ता था। पिन लगाने से असेंबली का काम बहुत आसान हो जाता था, जिससे सब कुछ एकदम सही ढंग से संरेखित हो जाता था।.

इंजेक्शन मोल्डिंग प्रक्रिया

मोल्ड कैविटी 6 के भीतर पिघले हुए प्लास्टिक का प्रवाह हमेशा से मुझे आकर्षित करता रहा है। एक समय था जब मैं शॉर्ट शॉट्स से जूझ रहा था, तब मुझे कैविटी में पिघले हुए प्लास्टिक को समान रूप से निर्देशित करने के लिए रणनीतिक गेट पोजीशनिंग के महत्व का एहसास हुआ। उचित वेंटिंग भी महत्वपूर्ण है - एक प्रोजेक्ट ने मुझे सिखाया कि अच्छी तरह से डिज़ाइन किए गए वेंटिंग चैनल फंसी हुई हवा से होने वाले दोषों को रोक सकते हैं, खासकर हाई-स्पीड इंजेक्शन मोल्डिंग में।

| पहलू | सोच-विचार |

|---|---|

| आकार | सरल बनाम जटिल |

| उपस्थिति | उच्च गुणवत्ता बनाम पारदर्शी |

| प्रसंस्करण | समतल बनाम वक्र सतहें |

| विधानसभा | संरेखण और खोलने में आसानी |

| अंतः क्षेपण ढलाई | प्रवाह और वेंटिंग आवश्यकताएँ |

मोल्ड डिजाइन के प्रति मेरे दृष्टिकोण को परिष्कृत करने में ये अंतर्दृष्टि अमूल्य साबित हुई हैं, जिससे यह सुनिश्चित होता है कि कार्यक्षमता और सौंदर्य दोनों उद्योग मानकों को पूरा करते हैं, विशेष रूप से उपभोक्ता इलेक्ट्रॉनिक्स और ऑटोमोटिव विनिर्माण जैसे चुनौतीपूर्ण क्षेत्रों में।.

सरल आकृतियों के लिए जटिल विभाजन सतहों की आवश्यकता होती है।.असत्य

सिलेंडर जैसी सरल आकृतियाँ अधिकतम आकृति के साथ संरेखित होती हैं, जिससे सांचे को सरल बनाना आसान हो जाता है।.

विभाजन सतहें इंजेक्शन मोल्डिंग प्रवाह को प्रभावित करती हैं।.सत्य

डिजाइन प्लास्टिक के पिघलने के प्रवाह को प्रभावित करता है, जिससे अचानक प्रवाह रुकने या स्थिर क्षेत्रों की समस्या नहीं होती है।.

इंजेक्शन मोल्डिंग प्रक्रिया पार्टिंग सरफेस डिजाइन को कैसे प्रभावित करती है?

क्या आपने कभी सोचा है कि एक साधारण सी विभाजन सतह भी पूरी इंजेक्शन मोल्डिंग प्रक्रिया को कैसे प्रभावित कर सकती है?

इंजेक्शन मोल्डिंग, डीमोल्डिंग, प्लास्टिक प्रवाह और दिखावट को प्रभावित करके पार्टिंग सतह के डिज़ाइन को प्रभावित करती है। पार्टिंग लाइन का सही स्थान निर्धारण मोल्ड के प्रदर्शन और उत्पाद की गुणवत्ता में सुधार करता है।.

जब मैंने पहली बार मोल्ड डिजाइनिंग शुरू की, तो मैंने कभी कल्पना भी नहीं की थी कि यह प्रक्रिया कितनी जटिल होगी, खासकर पार्टिंग सरफेस का डिजाइन। शुरुआत में यह सीधा-सादा लगा, लेकिन जैसे-जैसे मैंने इसमें गहराई से जाना, मुझे एहसास हुआ कि यह एक कला है जिसमें बारीकियों पर ध्यान देना और उत्पाद की आवश्यकताओं की अच्छी समझ होना जरूरी है।.

पार्टिंग सरफेस डिजाइन में प्रमुख विचारणीय बिंदु

पार्टिंग सरफेस को डिजाइन करते समय, मोल्ड के प्रभावी संचालन और उच्च गुणवत्ता वाले उत्पादों को सुनिश्चित करने के लिए कई कारकों को संतुलित करना आवश्यक होता है। आइए कुछ महत्वपूर्ण बातों पर गौर करें:

1. उत्पाद का आकार और जटिलता

प्लास्टिक उत्पाद का आकार विभाजन सतह के डिज़ाइन को बहुत प्रभावित करता है। बेलनाकार कप जैसे सरल आकार वाले उत्पादों के लिए , विभाजन रेखा को अधिकतम वक्र पर रखने से काम बेहद आसान हो जाता है। यह कपड़े के टुकड़े पर सही सिलाई खोजने जैसा है—सब कुछ अपने आप ठीक हो जाता है।

लेकिन कुछ जटिल आकृतियाँ भी होती हैं, जिनमें कई अंदरूनी कट और विशेषताएं होती हैं, जो मुझे 3D पहेली सुलझाने की याद दिलाती हैं। इन्हें सुचारू रूप से मोल्ड से निकालने के लिए साइड कोर पुलिंग जैसी विशेष प्रक्रियाओं की आवश्यकता होती है। यदि संभव हो, तो जबरन मोल्ड से निकालना भी एक विकल्प हो सकता है, बशर्ते सामग्री की लोच इसे सहन कर सके।.

2. दिखावट संबंधी आवश्यकताएँ

सौंदर्य संबंधी आवश्यकताएं विभाजन सतह के चयन को काफी हद तक प्रभावित करती हैं, खासकर ऑटोमोटिव इंटीरियर या इलेक्ट्रॉनिक हाउसिंग जैसे अत्यधिक दृश्यमान उत्पादों के लिए। फ्लैश और वेल्ड के निशानों से उस बेदाग रूप को खराब होने से बचाने के लिए विभाजन रेखाओं को छुपाने का दबाव था।.

पारदर्शी उत्पादों में, हर छोटी सी खामी भी स्पष्ट दिखाई देती है—लगभग कांच पर उंगलियों के निशान की तरह। प्रवाह को स्थिर रखने और उन विखंडन रेखाओं को अदृश्य बनाए रखने के लिए गुप्त गेट्स का उपयोग करना अत्यंत महत्वपूर्ण हो जाता है।.

3. प्रसंस्करण और संयोजन

प्रसंस्करण और संयोजन में आसानी एक और महत्वपूर्ण पहलू है। समतल सतहों वाले पुर्जों के प्रसंस्करण के लिए, साधारण मिलिंग या ग्राइंडिंग ही पर्याप्त होती है।.

इसके विपरीत, जब आप घुमावदार सतहों पर काम करते हैं, तो यह एक बिल्कुल नई दुनिया में कदम रखने जैसा होता है जहाँ EDM और CNC मशीनें आपकी सबसे अच्छी दोस्त बन जाती हैं। असेंबली में, लोकेटिंग पिन की मदद से हर चीज़ को सही ढंग से अलाइन करने से यह सुनिश्चित होता है कि सभी टुकड़े बिना किसी रुकावट के पूरी तरह से फिट हो जाएँ।.

4. इंजेक्शन मोल्डिंग डायनामिक्स

इंजेक्शन मोल्डिंग के दौरान प्लास्टिक प्रवाह की गतिशीलता पार्टिंग सतह के डिजाइन में महत्वपूर्ण भूमिका निभाती है। एक सुनियोजित सतह से कैविटी का समान रूप से भरना सुनिश्चित होना चाहिए ताकि शॉर्ट शॉट्स या स्थिर क्षेत्रों से बचा जा सके।.

इसमें सब कुछ विभाजन रेखा के सापेक्ष सुनियोजित गेट स्थितियों के साथ गुहा के पार प्लास्टिक प्रवाह को कुशलतापूर्वक निर्देशित करने के बारे में है।.

विचार व्यक्त करने संबंधी बातें

इंजेक्शन मोल्डिंग के दौरान प्रभावी वेंटिलेशन, फंसी हुई हवा या गैस के विघटन से होने वाले दोषों को रोकने के लिए अत्यंत महत्वपूर्ण है। एक अच्छी तरह से डिज़ाइन की गई विभाजन सतह वेंटिलेशन चैनल के रूप में भी कार्य करती है; इसलिए वेंटिलेशन खांचे बनाना या सतहों के बीच प्राकृतिक अंतरालों का उपयोग करना मोल्ड के प्रदर्शन को बेहतर बना सकता है।.

इन जानकारियों के साथ, पार्टिंग सरफेस का डिज़ाइन करना महज़ एक तकनीकी कार्य नहीं रह जाता; यह एक ऐसी कलाकृति बनाने जैसा है जो निर्माण और सौंदर्य दोनों लक्ष्यों को पूरा करती है। यदि आप इन पहलुओं के बारे में और अधिक जानने के इच्छुक हैं, तो अतिरिक्त संसाधन 8 ।

विभाजन सतह का डिज़ाइन मोल्ड की जटिलता को प्रभावित करता है।.सत्य

एक अच्छी तरह से डिजाइन की गई विभाजन सतह मोल्ड संरचना को सरल बनाती है, जिससे जटिलता कम हो जाती है।.

समतल सतहों की तुलना में घुमावदार विभाजन सतहों को संसाधित करना आसान होता है।.असत्य

समतल सतहों के विपरीत, घुमावदार सतहों के लिए ईडीएम जैसी विशेष प्रक्रियाओं की आवश्यकता होती है।.

पार्टिंग सरफेस डिजाइन में आम चुनौतियाँ और उनके समाधान क्या हैं?

मोल्ड डिजाइन की जटिल दुनिया में आगे बढ़ते हुए, मुझे कई चुनौतियों का सामना करना पड़ा है, खासकर जब बात परफेक्ट पार्टिंग सरफेस बनाने की आती है।.

पार्टिंग सरफेस डिज़ाइन की चुनौतियों में जटिल आकार और कड़े मानक शामिल हैं। समाधानों में गुणवत्तापूर्ण मोल्ड उत्पादन सुनिश्चित करने के लिए रणनीतिक सरफेस चयन, गेट्स का अनुकूलन और प्रभावी वेंटिंग तकनीकें शामिल हैं।.

प्लास्टिक उत्पादों के आकार को समझना

इंजेक्शन मोल्ड पार्टिंग सतहों 9 के भूलभुलैया के माध्यम से अपनी यात्रा में , मैंने जल्दी ही सीख लिया कि प्लास्टिक उत्पाद का आकार डिजाइन रणनीति का बहुत कुछ निर्धारित करता है।

-

सरल आकृतियाँ : घनाकार या बेलन जैसी नियमित आकृतियों के लिए, विभाजन सतह को अधिकतम समोच्च पर रखने से काम बहुत आसान हो जाता है। इससे मोल्ड की संरचना सरल हो जाती है और प्रसंस्करण संबंधी परेशानियाँ कम हो जाती हैं।

-

जटिल आकृतियाँ : चुनौतियों में ऐसे अंडरकट शामिल हैं जिनके लिए साइड कोर तंत्र की आवश्यकता होती है। मुझे याद है एक बार मैंने एक ऐसे प्रोजेक्ट पर काम किया था जहाँ जबरन डीमोल्डिंग आवश्यक थी। यह सुनिश्चित करना बेहद तनावपूर्ण था कि दबाव में सामग्री में दरार न पड़े, लेकिन सावधानीपूर्वक योजना बनाने से सब कुछ ठीक हो गया।

दिखावट संबंधी आवश्यकताएँ

हमें उच्च सौंदर्य मानकों को पूरा करने के दबाव को नहीं भूलना चाहिए, खासकर ऑटोमोबाइल इंटीरियर या इलेक्ट्रॉनिक हाउसिंग के लिए।.

-

उच्च गुणवत्ता वाली सतहें : हर छोटी से छोटी बात एकदम सटीक होनी चाहिए, ताकि फ्लैश या वेल्ड के निशान जैसी खामियों से बचा जा सके। इन समस्याओं को कम करने के लिए गेट की स्थिति को अनुकूलित करें।

-

पारदर्शी उत्पाद : पारदर्शी उत्पादों के साथ काम करना और भी मुश्किल था—हर खामी साफ नजर आती थी। विभाजन सतहों का चयन सावधानीपूर्वक करें क्योंकि खामियां अधिक स्पष्ट दिखाई देती हैं। स्थिर पिघल प्रवाह के लिए लेटेंट गेट्स का उपयोग करें, जिससे पारदर्शिता बढ़ती है।

मोल्ड प्रोसेसिंग और असेंबली

प्रसंस्करण और संयोजन की बात हो, तो सुविधा सर्वोपरि है।.

-

प्रक्रिया : सटीक मिलिंग के लिए सपाट विभाजन सतहों को डिजाइन करने से मुझे कई परेशानियों से मुक्ति मिली। घुमावदार सतहों के लिए अधिक उन्नत सीएनसी उपकरणों की आवश्यकता थी, जिसने मेरे कौशल को चुनौती दी लेकिन सटीकता के मामले में संतोषजनक परिणाम दिए।

-

असेंबली : मोल्ड को असेंबल करना एक जटिल पहेली के टुकड़ों को जोड़ने जैसा है। लोकेटिंग पिन के साथ आसान असेंबली के लिए डिज़ाइन यह सुनिश्चित करता है कि सब कुछ पूरी तरह से संरेखित हो - यह हस्तक्षेप से बचने के लिए अत्यंत आवश्यक है, खासकर स्लाइडर तंत्र से निपटते समय।

इंजेक्शन मोल्डिंग प्रक्रिया

एक सुविचारित विभाजन सतह मोल्डिंग प्रक्रियाओं की दक्षता को निर्धारित कर सकती है।.

-

प्रवाह प्रदर्शन : प्लास्टिक का सुचारू प्रवाह सुनिश्चित करना अत्यंत महत्वपूर्ण है; मैंने पतली दीवारों वाले उत्पादों के साथ इसका प्रत्यक्ष अनुभव किया है, जहाँ गलतियों के कारण शॉर्ट शॉट्स की समस्या उत्पन्न हुई। प्रवाह पथ की लंबाई को ध्यान में रखते हुए, प्लास्टिक के सुचारू प्रवाह को सुनिश्चित करने और शॉर्ट शॉट्स से बचने के लिए विभाजन सतहों को सही स्थिति में रखें।

-

वेंटिंग : वेंटिंग एक और महत्वपूर्ण पहलू है; मोल्डिंग के दौरान फंसी हुई हवा और गैसों को बाहर निकालकर उत्पाद की गुणवत्ता में काफी सुधार किया जा सकता है। बड़े उत्पादों या उच्च गति वाली प्रक्रियाओं के लिए वेंटिंग ग्रूव का उपयोग करके उत्पाद की गुणवत्ता में सुधार करें।

तालिका: सामान्य चुनौतियाँ बनाम समाधान

| चुनौती | समाधान |

|---|---|

| जटिल आकृतियाँ | साइड कोर तंत्र या जबरन डीमोल्डिंग |

| उच्च दिखावट की मांग | विभाजन सतहों को कम करें, गेट प्लेसमेंट को अनुकूलित करें |

| प्रसंस्करण संबंधी कठिनाइयाँ | समतल सतहें, वक्रों के लिए उन्नत मशीनिंग |

| अपनी समस्याओं को व्यक्त करना | विभाजन सतह वेंटिंग चैनल |

इन चुनौतियों का रणनीतिक समाधानों के साथ सामना करके, डिज़ाइनर मोल्डेड उत्पादों की गुणवत्ता और दक्षता में उल्लेखनीय वृद्धि कर सकते हैं । मेरे अनुभव ने मुझे सिखाया है कि प्रत्येक परियोजना के साथ, हमेशा कुछ नया सीखने और नवाचार करने को मिलता है।

सरल आकृतियों के लिए जटिल विभाजन सतहों की आवश्यकता होती है।.असत्य

सरल आकृतियों को सीधी विभाजन सतहों से लाभ होता है, जिससे मोल्ड सरल हो जाता है।.

मोल्डिंग में वेंटिंग चैनल उत्पाद की गुणवत्ता में सुधार करते हैं।.सत्य

वेंटिंग चैनल हवा और गैसों को बाहर निकालने में मदद करते हैं, जिससे खराबी को रोका जा सकता है।.

निष्कर्ष

इंजेक्शन मोल्ड पार्टिंग सतहों के लिए प्रभावी डिजाइन तकनीकें आकार, स्वरूप, प्रसंस्करण सुविधा और इंजेक्शन मोल्डिंग गतिशीलता को ध्यान में रखकर उत्पाद की गुणवत्ता को बढ़ाती हैं, जिससे सुचारू रूप से डीमोल्डिंग सुनिश्चित होती है और दोष कम से कम होते हैं।.

-

यह लिंक बताता है कि मोल्ड की प्रभावशीलता और उत्पादन दक्षता के लिए पार्टिंग लाइनों को सही ढंग से स्थापित करना क्यों आवश्यक है।. ↩

-

विभिन्न उत्पादों के लिए प्रभावी विभाजन सतह डिजाइन को निर्देशित करने वाले उद्योग मानकों और सर्वोत्तम प्रथाओं के बारे में जानें।. ↩

-

जानिए कि इंजेक्शन मोल्डिंग किस प्रकार विनिर्माण दक्षता और उत्पाद की गुणवत्ता को प्रभावित करती है।. ↩

-

जानिए कि अधिकतम आकृति के साथ संरेखण कैसे कुशल विनिर्माण के लिए मोल्ड संरचना को सरल बनाता है।. ↩

-

जानिए कि मोल्डिंग प्रक्रियाओं में प्लास्टिक के प्रवाह को स्थिर करके लेटेंट गेट पारदर्शिता को कैसे बेहतर बनाते हैं।. ↩

-

समझें कि गेट की स्थिति मोल्ड कैविटी में प्लास्टिक के प्रवाह की दक्षता को कैसे प्रभावित करती है।. ↩

-

आसान प्रोसेसिंग और असेंबली के लिए इंजेक्शन मोल्डिंग में सरल आकृतियों को संभालने के बारे में जानें।. ↩

-

मोल्ड के प्रदर्शन और उत्पाद की गुणवत्ता में सुधार के लिए प्रभावी वेंटिंग रणनीतियों का पता लगाएं।. ↩

-

मोल्ड डिजाइन को सरल बनाने और उत्पादन गुणवत्ता में सुधार करने वाली प्रभावी विभाजन सतहों के चयन के तरीकों का अन्वेषण करें।. ↩

-

जानिए कि अनुकूलित विभाजन सतहें बेहतर उत्पाद गुणवत्ता और बढ़ी हुई विनिर्माण दक्षता में कैसे योगदान करती हैं।. ↩