मुझे याद है जब पहली बार मुझे इंजेक्शन मोल्ड से जुड़ी एक जिद्दी समस्या का सामना करना पड़ा था। यह निराशाजनक था, लेकिन कुछ धैर्य और लगन से मैंने समस्या निवारण के गुर सीख लिए।.

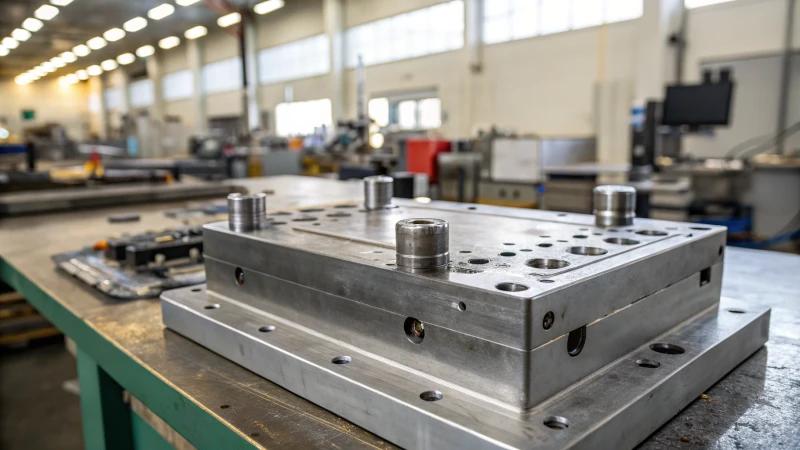

इंजेक्शन मोल्ड की समस्याओं का निवारण और मरम्मत करने के लिए, उसकी बाहरी बनावट का निरीक्षण करें, माप लें और कार्यप्रणाली की जाँच करें। मोल्ड के सर्वोत्तम प्रदर्शन को सुनिश्चित करने के लिए लक्षित रखरखाव कार्य करें, जिसमें पुर्जों की मरम्मत या प्रतिस्थापन और सिस्टम का पुनः अंशांकन शामिल है।.

इंजेक्शन मोल्ड के मामले में, मैंने पाया है कि समस्याओं का पता लगाना तो आधी लड़ाई है। असली चुनौती और संतुष्टि सही रखरखाव तकनीकों को लागू करने में ही मिलती है। चाहे घिसे हुए हिस्से की मरम्मत करनी हो या क्लैम्पिंग बल को समायोजित करना हो, एक स्पष्ट योजना से ही सब कुछ संभव हो जाता है। आइए, मैं आपको इन समस्याओं को कुशलतापूर्वक हल करने की अपनी प्रक्रिया के बारे में विस्तार से बताता हूँ।.

इंजेक्शन मोल्ड समय के साथ कभी खराब नहीं होते।.असत्य

समय के साथ टूट-फूट होने से इंजेक्शन मोल्ड में खराबी आ सकती है।.

बाहरी रूप से निरीक्षण करने से फफूंद की खराबी का पता लगाने में मदद मिलती है।.सत्य

दृश्य जांच से सांचों में सतही दोषों या क्षति का पता लगाया जा सकता है।.

- 1. इंजेक्शन मोल्ड में आम तौर पर कौन-कौन सी खामियां पाई जाती हैं?

- 2. बाहरी दिखावट की जांच से फफूंद की समस्याओं का निदान करने में कैसे मदद मिलती है?

- 3. मोल्ड के रखरखाव में आयामी सटीकता इतनी महत्वपूर्ण क्यों है?

- 4. कूलिंग और हीटिंग सिस्टम मोल्ड की कार्यक्षमता को कैसे प्रभावित करते हैं?

- 5. नियमित सफाई और चिकनाई से फफूंद का जीवनकाल कैसे बढ़ाया जा सकता है?

- 6. निष्कर्ष

इंजेक्शन मोल्ड में आम तौर पर कौन-कौन सी खामियां पाई जाती हैं?

क्या आपको कभी इंजेक्शन मोल्ड के साथ अप्रत्याशित समस्याओं का सामना करना पड़ा है? आप अकेले नहीं हैं! मोल्ड की दुनिया में काफी समय बिताने वाले व्यक्ति के रूप में, मैंने कई सामान्य त्रुटियाँ देखी हैं और इस दौरान कुछ ऐसे गुर सीखे हैं जिनसे काम सुचारू रूप से चलता रहता है।.

इंजेक्शन मोल्ड में पाई जाने वाली सामान्य खामियों में फ्लैश, आयामी विचलन, सतह पर खरोंच और शीतलन प्रणाली की विफलताएं शामिल हैं, जिनका निदान बाहरी निरीक्षण, आयाम माप और मोल्ड की क्रियाओं और प्रणालियों की जांच के माध्यम से किया जाता है।.

दिखावट निरीक्षण

मुझे याद है जब मैंने पहली बार किसी मोल्डेड उत्पाद पर फ्लैश देखा था। यह एक छोटा सा प्लास्टिक का खोल था, और किनारों पर प्लास्टिक का वह अतिरिक्त टुकड़ा मुझे बहुत परेशान कर रहा था! बाद में पता चला कि यह क्लैम्पिंग मैकेनिज़्म में कुछ ढीलेपन के कारण था। इसलिए अब, दिखावट निरीक्षण 1 , मैं फ्लैश या खरोंच जैसी खामियों के लिए सतह की अच्छी तरह से जांच करता हूँ, जो कैविटी या कोर सतहों को नुकसान का संकेत दे सकती हैं। किसी भी ढीले, विकृत या टूटे हुए हिस्से की जांच करना भी बेहद ज़रूरी है।

आयाम मापन और परिशुद्धता निरीक्षण

उत्पाद के आयामों को मापना, सांचे की स्थिति की जाँच करने जैसा है। एक बार मैंने पाया कि एक उत्पाद अपने डिज़ाइन से लगातार पतला था। काफी सोच-विचार और नाप-जोख के बाद पता चला कि यह कैविटी में घिसाव के कारण था। तब से, त्रि-आयामी निर्देशांक मापने वाली मशीनों जैसे सटीक उपकरणों का उपयोग मेरी निरीक्षण प्रक्रिया का एक अभिन्न अंग बन गया है ताकि यह सुनिश्चित किया जा सके कि सब कुछ मानकों के अनुरूप है।.

| दोष का प्रकार | संभावित कारण |

|---|---|

| आयामी विचलन | गुहा घिसाव |

| बढ़े हुए एपर्चर | कोर के आकार में कमी |

कार्रवाई निरीक्षण

मोल्ड को खोलना और बंद करना सिर्फ काम का हिस्सा नहीं है; यह एक कला है। एक बार मुझे एक तेज़ घर्षण की आवाज़ सुनाई दी, जो तुरंत ध्यान खींचने वाली थी। यह इस बात का संकेत था कि गाइड पिन और गाइड स्लीव के बीच चिकनाई की सख्त ज़रूरत थी। मोल्ड को मैन्युअल रूप से नियंत्रित करते हुए और असामान्य आवाज़ों पर नज़र रखते हुए, मैंने भविष्य में कई बड़ी परेशानियों से खुद को बचाया है।.

कूलिंग और हीटिंग सिस्टम की जाँच

कूलिंग सिस्टम में खराबी अचानक आ सकती है, जिससे सिकुड़न के निशान जैसी समस्याएं हो सकती हैं। मुझे याद है कि मैंने घंटों यह पता लगाने की कोशिश की कि उत्पाद क्यों टेढ़ा हो रहा था, और अंत में पता चला कि कूलिंग वॉटर पाइपलाइन में रुकावट ही इसका कारण थी। तब से, रुकावटों या रिसावों की जांच करना मेरी प्रक्रिया का एक अनिवार्य हिस्सा बन गया है।.

| सिस्टम प्रकार | आवश्यक जाँचें |

|---|---|

| शीतलक | जल रिसाव, प्रवाह परीक्षण |

| गरम करना | तापमान सेंसर की सटीकता |

तापमान की सटीक रीडिंग सुनिश्चित करने के लिए हीटिंग सिस्टम की नियमित जांच भी आवश्यक है—विश्वास कीजिए, इससे प्लास्टिक के पिघलने की खराब तरलता से जुड़ी कई समस्याओं से बचा जा सकता है।.

इंजेक्शन मोल्डिंग प्रक्रियाओं में उच्च गुणवत्ता वाले उत्पादन के लिए इन दोषों का कुशलतापूर्वक निदान करना आवश्यक है। पैनी नज़र और सटीक उपकरणों की सहायता से, इन मोल्डों का रखरखाव एक थकाऊ काम के बजाय एक कला बन जाता है, जिससे अंततः इनका जीवनकाल बढ़ता है और उत्पाद की गुणवत्ता में सुधार होता है।.

उत्पाद के किनारों पर फ्लैश खराब क्लैम्पिंग का संकेत देता है।.सत्य

क्लैम्पिंग तंत्र में ढीलेपन के कारण फ्लैश होता है, जिससे दोष उत्पन्न होते हैं।.

कूलिंग सिस्टम में रिसाव से उत्पाद की गुणवत्ता प्रभावित नहीं होती है।.असत्य

रिसाव के कारण सिकुड़न के निशान पड़ सकते हैं, जिससे अंतिम उत्पाद की दिखावट प्रभावित हो सकती है।.

बाहरी दिखावट की जांच से फफूंद की समस्याओं का निदान करने में कैसे मदद मिलती है?

क्या आपने कभी सोचा है कि फफूंद की समस्याओं का पता लगाने में बाहरी दिखावट की जांच इतनी महत्वपूर्ण क्यों होती है?

सतही निरीक्षण से फफूंद की समस्या का निदान करने में मदद मिलती है, क्योंकि इसमें रंग बदलना, पानी के धब्बे और दुर्गंध जैसे दृश्य लक्षण दिखाई देते हैं। निरीक्षक संरचनात्मक क्षति और नमी के स्तर की भी जांच करते हैं, जो फफूंद का शीघ्र पता लगाने और रोकथाम के लिए महत्वपूर्ण है।.

मुझे याद है जब मैंने पहली बार अपने घर में कुछ अजीब महसूस किया था। एक हल्की सी सीलन की गंध थी जो कमरों को कितना भी हवादार करने के बावजूद बनी रहती थी। तभी मुझे दिखावट निरीक्षण की अहमियत समझ में आई। ये निरीक्षण ऐसे होते हैं जैसे आपके साथ कोई जासूस हो, जो फफूंद को भयानक रूप लेने से पहले ही ढूंढ निकालता है।.

फफूंद के दिखाई देने वाले लक्षणों की पहचान करना

बाहरी निरीक्षण के दौरान, विशेषज्ञ दीवारों या छतों पर रंग बदलने, पेंट उखड़ने और पानी के दाग जैसे दिखाई देने वाले संकेतों की तलाश करते हैं । ये संकेत अक्सर सतहों के पीछे छिपी फफूंद की मौजूदगी का संकेत दे सकते हैं। उदाहरण के लिए, दुर्गंध फफूंद की मौजूदगी का स्पष्ट संकेत है।

| लक्षण | आशय |

|---|---|

| पानी के दाग | रिसाव की संभावना, फफूंद लगने की आशंका |

| पेंट उखड़ रहा है | नमी का प्रवेश, फफूंद लगने की संभावना |

| बासी गंध | छिपी हुई फफूंद की वृद्धि |

| दीवारों में दरारें | संरचनात्मक समस्याएं, फफूंद लगने की संभावना |

संरचनात्मक क्षति और नमी संचय की जाँच करना

दीवारों में दरारें या फर्श का टेढ़ा-मेढ़ा होना जैसी संरचनात्मक क्षति नमी की समस्या का संकेत दे सकती है। निरीक्षक इन क्षेत्रों का आकलन करके यह निर्धारित करते हैं कि क्या ये फफूंद की समस्या में योगदान करते हैं। सामग्री में नमी के स्तर को मापने के लिए अक्सर नमी मीटर का उपयोग किया जाता है।.

पर्यावरणीय परिस्थितियों का अवलोकन करना

निरीक्षक नमी के स्तर जैसी पर्यावरणीय स्थितियों का मूल्यांकन करते हैं जो फफूंद के विकास को बढ़ावा देती हैं। उच्च आर्द्रता फफूंद के लिए आदर्श वातावरण बना सकती है। वे डीह्यूमिडिफायर का उपयोग करने या वेंटिलेशन में सुधार करने का सुझाव दे सकते हैं।.

बाहरी दिखावट की जांच में प्रयुक्त उपकरण

टॉर्च, नमी मीटर और थर्मल कैमरे जैसे उपकरण निरीक्षकों को नंगी आंखों से परे देखने में मदद करते हैं। एक थर्मल कैमरा 3 तापमान में होने वाले बदलावों का पता लगा सकता है, जो दीवारों के पीछे या फर्श के नीचे नमी की मौजूदगी का संकेत दे सकते हैं।

फफूंद की समस्या का पता लगाने में बाहरी दिखावट की जांच की महत्वपूर्ण भूमिका को समझना आपको समय रहते कार्रवाई करने और व्यापक नुकसान को रोकने में सक्षम बनाता है। यह ज्ञान स्वस्थ वातावरण बनाए रखने और संपत्ति के मूल्य की रक्षा करने के लिए अमूल्य है।.

दुर्गंध हमेशा फफूंद की उपस्थिति का संकेत देती है।.असत्य

सीलन भरी गंध फफूंद की संभावना का संकेत देती है, लेकिन यह अन्य कारणों से भी हो सकती है।.

मोल्ड की जांच में नमी मापने वाले यंत्रों का उपयोग किया जाता है।.सत्य

नमी मापने वाले यंत्र नमी के स्तर का आकलन करते हैं, जो फफूंद के खतरे की पहचान करने के लिए महत्वपूर्ण है।.

मोल्ड के रखरखाव में आयामी सटीकता इतनी महत्वपूर्ण क्यों है?

क्या आपने कभी सोचा है कि मोल्ड के रखरखाव में सटीकता इतनी महत्वपूर्ण क्यों है? कल्पना कीजिए कि आप एक ताले के लिए एकदम सही चाबी बना रहे हैं—यह उसी स्तर की सटीकता है जो सब कुछ सुचारू रूप से चलाने में मदद करती है।.

मोल्ड के रखरखाव में आयामी सटीकता दोषरहित उत्पादन के लिए महत्वपूर्ण है, जिसमें मोल्ड की अखंडता को बनाए रखने, त्रुटियों को कम करने और मोल्ड के जीवनकाल को बढ़ाने के लिए नियमित जांच शामिल है।.

मोल्ड की कार्यक्षमता में आयामी सटीकता की भूमिका

चलिए, मैं आपको अपने शुरुआती दिनों की याद दिलाता हूँ जब मैं एक व्यस्त मोल्डिंग कारखाने में काम करता था। मैंने खुद अनुभव किया कि सटीकता कितनी महत्वपूर्ण है। कल्पना कीजिए: आप एक पहेली को जोड़ रहे हैं, लेकिन एक टुकड़ा ठीक से फिट नहीं हो रहा है। निराशाजनक, है ना? मोल्ड के पुर्जे जब तालमेल से बाहर होते हैं तो यही होता है। आयामी सटीकता बनाए रखने से यह सुनिश्चित होता है कि हर हिस्सा बिल्कुल सही बैठे, जिससे उत्पादन में खराबी । मैंने ऐसे मोल्ड देखे हैं जिनका ठीक से रखरखाव नहीं किया गया था, उनसे विकृत या बेढंगे उत्पाद बने, जिससे उत्पादन रुक गया - ऐसा अनुभव कोई भी निर्माता नहीं चाहता।

उदाहरण के लिए, इंजेक्शन मोल्डिंग प्रक्रिया के दौरान, कैविटी के आयामों में मामूली विचलन भी पतली दीवारों वाले या अजीब आकार के उत्पादों का कारण बन सकता है। इसका अक्सर मतलब होता है उच्च अस्वीकृति दर और बढ़ती लागत।.

| खराब आयामी सटीकता के कारण होने वाली सामान्य समस्याएं | संभावित परिणाम |

|---|---|

| उत्पादों पर फ़्लैश | स्क्रैप दर में वृद्धि |

| पुर्जों का गलत संरेखण | असेंबली में कठिनाइयाँ |

| विकृत उत्पाद | गुणवत्ता संबंधी शिकायतें |

आयामी सटीकता सुनिश्चित करने के तरीके

पिछले कुछ वर्षों में, मैंने सांचों को बेहतरीन स्थिति में रखने के कुछ विश्वसनीय तरीके एकत्र किए हैं:

-

नियमित निरीक्षण:

शुरुआती दौर में ही विचलन का पता लगाने के लिए कैलिपर्स और कोऑर्डिनेट मेजरिंग मशीन (सीएमएम) जैसे सटीक उपकरणों का उपयोग करके बार-बार जांच करना कितना महत्वपूर्ण है, इस पर मैं जितना जोर दूं उतना कम है। -

अंशांकन और समायोजन:

चीजों को सही ढंग से अंशांकित रखना महत्वपूर्ण है। नियमित समायोजन से सांचे सहनशीलता स्तर के भीतर बने रहते हैं, जिससे उत्पादन के दौरान अप्रिय समस्याओं से बचा जा सकता है। -

सतह उपचार:

पीसने और पॉलिश करने जैसी तकनीकों से थोड़ी घिसी हुई सतहों को उनके मूल आयामों को बनाए रखते हुए पुनर्स्थापित किया जा सकता है। -

घिसे-पिटे पुर्जों का प्रतिस्थापन:

जब पुर्जे मरम्मत से परे हों, तो उन्हें तुरंत बदलने से समय की बचत हो सकती है और भविष्य में होने वाली बड़ी परेशानियों से बचा जा सकता है।

उत्पाद की गुणवत्ता और दक्षता पर प्रभाव

आकार की सटीकता सुनिश्चित करना केवल सांचे को सुरक्षित रखने तक ही सीमित नहीं है; यह उत्पाद की गुणवत्ता और कार्यक्षमता को सीधे प्रभावित करता है। सटीक सांचे ऐसे उत्पाद तैयार करते हैं जो डिज़ाइन विनिर्देशों के साथ पूरी तरह से मेल खाते हैं, जिससे ग्राहक संतुष्ट रहते हैं और उत्पाद वापसी कम से कम होती है।.

दक्षता की दृष्टि से, सटीक मोल्ड मरम्मत या समायोजन के लिए अप्रत्याशित डाउनटाइम को कम करते हैं, जिससे उत्पादन सुचारू रूप से चलता है और लागत बचत 5 गुना अधिक प्राप्त करने योग्य हो जाती है।

आयामी विचलनों का निवारण

जब कोई गड़बड़ी हो जाती है, तो मैं उससे इस तरह निपटता हूँ:

- पुनः मापें: समस्याओं की पुष्टि करने के लिए उन्नत उपकरणों से आयामों की दोबारा जांच करें।

- घिसावट की जांच करें: घिसे हुए पुर्जों को पहचानें जिन्हें मरम्मत या बदलने की आवश्यकता हो सकती है।

- प्रक्रिया मापदंडों का विश्लेषण करें: सुनिश्चित करें कि इंजेक्शन मोल्डिंग सेटिंग्स के कारण आयामी परिवर्तन न हो रहे हों।

आकार की सटीकता पर पैनी नज़र रखना केवल काम चलाने तक ही सीमित नहीं है, बल्कि इसे और बेहतर बनाना भी है। यह ध्यान उत्पाद की गुणवत्ता और परिचालन दक्षता को बढ़ाता है, जिससे अधिक विश्वसनीय और लागत प्रभावी उत्पादन प्रक्रियाएं संभव होती हैं।.

आयामी सटीकता मोल्ड के गलत संरेखण को रोकती है।.सत्य

सटीक माप से यह सुनिश्चित होता है कि मोल्ड के घटक पूरी तरह से फिट हों, जिससे गलत संरेखण से बचा जा सके।.

फफूंद की देखभाल के लिए नियमित निरीक्षण अनावश्यक है।.असत्य

नियमित निरीक्षणों से विचलनों का पता चलता है, जिससे यह सुनिश्चित होता है कि मोल्ड सहनशीलता स्तरों के भीतर रहें।.

कूलिंग और हीटिंग सिस्टम मोल्ड की कार्यक्षमता को कैसे प्रभावित करते हैं?

क्या आपने कभी सोचा है कि आपके हीटिंग या कूलिंग सिस्टम में एक छोटा सा बदलाव आपके मोल्ड एफिशिएंसी में कितना बड़ा बदलाव ला सकता है?

कूलिंग और हीटिंग सिस्टम मोल्ड के इष्टतम तापमान को बनाए रखते हैं, जो इंजेक्शन मोल्डिंग की दक्षता के लिए महत्वपूर्ण है। उचित प्रबंधन से उत्पाद की गुणवत्ता में निरंतरता सुनिश्चित होती है और दोषों को कम किया जा सकता है।.

तापमान नियंत्रण का महत्व

मुझे याद है कि इंजेक्शन मोल्डिंग प्रक्रिया में तापमान नियंत्रण कितना महत्वपूर्ण है, यह बात मुझे पहली बार कब समझ में आई। काम के व्यस्त सप्ताह के दौरान, हमारे एक प्रमुख ग्राहक को तत्काल ऑर्डर की आवश्यकता थी। हमारे कारखाने का शीतलन तंत्र ठीक नहीं था, जिसके कारण उत्पाद थोड़े टेढ़े-मेढ़े बन रहे थे। कई बार सुधार और परीक्षण करने के बाद, मुझे पता चला कि ये प्रणालियाँ अंतिम उत्पाद के हर छोटे से छोटे पहलू को कितना प्रभावित करती हैं।.

- कूलिंग सिस्टम : ये इंजेक्शन प्रक्रिया के गुमनाम नायकों की तरह हैं, जो विकृति या सिकुड़न को रोकने के लिए गर्मी को नियंत्रित करते हैं। उदाहरण के लिए, उस व्यस्त सप्ताह के दौरान, हमें पता चला कि एक अवरुद्ध पाइपलाइन हमारी समस्याओं का कारण बन रही थी, जिससे असमान शीतलन और विकृत उत्पाद बन रहे थे।

| शीतलन प्रणाली के घटक | समारोह |

|---|---|

| पानी की पाइपलाइनें | प्रवाह के माध्यम से तापमान को नियंत्रित करें |

| पानी के पंप | निरंतर रक्त संचार सुनिश्चित करें |

| हीट एक्सचेंजर्स | मोल्ड से ऊष्मा को दूर स्थानांतरित करें |

- हीटिंग सिस्टम : विशेष रूप से हॉट रनर मोल्ड्स 6 , ये सिस्टम समान रूप से महत्वपूर्ण हैं, जो सही चिपचिपाहट बनाए रखकर प्लास्टिक के सुचारू प्रवाह को सुनिश्चित करते हैं। मैं उन मौकों की गिनती नहीं कर सकता जब खराब हीटर के कारण हमें मूल कारण का पता चलने तक देरी हुई हो।

| हीटिंग सिस्टम के घटक | समारोह |

|---|---|

| हीटिंग रॉड | समान ऊष्मा वितरण सुनिश्चित करें |

| तापमान सेंसर | तापमान के स्तर की निगरानी करें और उसे समायोजित करें |

| इन्सुलेशन सामग्री | ऊष्मा हानि को कम करें |

सिस्टम की खराबी का निदान करना

खराबी का पता लगाना किसी जासूस की तरह है। अपने शुरुआती दिनों में, एक बार मैंने पूरा दिन यह पता लगाने में बिताया कि हमारा इजेक्शन सिस्टम बार-बार क्यों खराब हो रहा था। पता चला कि इजेक्टर पिन मुड़ी हुई थी! अब मुझे पता है कि कूलिंग सिस्टम में पानी के रिसाव की नियमित रूप से जांच करनी चाहिए और हीटिंग एलिमेंट्स की अच्छी स्थिति सुनिश्चित करनी चाहिए।.

- कूलिंग सिस्टम की जांच : असमान कूलिंग का कारण बनने वाली रुकावटों से सावधान रहें; ये रुकावटें अचानक सामने आ सकती हैं और उत्पाद की गुणवत्ता को प्रभावित कर सकती हैं।

- हीटिंग सिस्टम की जांच : तापमान के असमान वितरण से बचने के लिए सुनिश्चित करें कि हीटिंग तत्व ठीक से काम कर रहे हैं।

रखरखाव पद्धतियाँ

मैंने यह सीखा है कि नियमित रखरखाव केवल एक अच्छी आदत नहीं है, बल्कि यह बेहद ज़रूरी है। सफाई, चिकनाई और सिस्टम की जाँच से हमें अनगिनत बार अप्रत्याशित रुकावटों से बचाया जा सकता है।.

- कूलिंग सिस्टम का रखरखाव : खराब जोड़ों को बदलकर और उच्च दबाव वाले उपकरणों से अवरोधों को साफ करके रिसाव को तुरंत ठीक करें।

- हीटिंग सिस्टम का रखरखाव : क्षतिग्रस्त हीटिंग रॉड या सेंसर को तुरंत बदलें। तापमान को सटीक बनाए रखने के लिए कैलिब्रेशन बहुत ज़रूरी है।

मैंने पाया है कि कुशल रखरखाव प्रक्रियाओं को से से न केवल सब कुछ सुचारू रूप से चलता है बल्कि हमारे मोल्डों का जीवनकाल भी बढ़ जाता है। यह एक छोटा सा निवेश है जिसका दक्षता के मामले में बड़ा लाभ मिलता है।

कूलिंग सिस्टम इंजेक्शन मोल्डिंग में चक्र समय को कम करते हैं।.सत्य

कुशल शीतलन से पिघली हुई सामग्री जल्दी जम जाती है, जिससे चक्र का समय कम हो जाता है।.

हॉट रनर मोल्ड में हीटिंग सिस्टम का कोई महत्व नहीं है।.असत्य

हीटिंग सिस्टम प्लास्टिक की चिपचिपाहट को बनाए रखते हैं, जो हॉट रनर मोल्ड के लिए महत्वपूर्ण है।.

नियमित सफाई और चिकनाई से फफूंद का जीवनकाल कैसे बढ़ाया जा सकता है?

क्या आपने कभी सोचा है कि सांचों को साफ और अच्छी तरह से चिकनाईयुक्त रखने से विनिर्माण में समय और पैसा कैसे बचाया जा सकता है?

नियमित सफाई और चिकनाई से घिसावट कम होती है, क्षति से बचाव होता है और मोल्ड की जीवन अवधि, दक्षता और उत्पाद की गुणवत्ता में वृद्धि होती है, साथ ही मरम्मत की आवश्यकता भी कम से कम होती है।.

मोल्ड के घिसाव और टूट-फूट को समझना

कल्पना कीजिए कि आपने एक उत्तम सांचा बनाने में समय और संसाधन लगाए, लेकिन लापरवाही के कारण वह समय से पहले ही खराब हो गया। सांचों पर घर्षण और गंदगी जमा होने से बहुत दबाव पड़ता है। यह ठीक वैसे ही है जैसे टोस्टर की क्रम्ब ट्रे को साफ न करना—आखिरकार, वह ठीक से काम करना बंद कर देता है। नियमित सफाई आवश्यक है ताकि जिद्दी प्लास्टिक के अवशेष, तेल के दाग और अन्य अशुद्धियाँ हट जाएं जो सांचे के प्रदर्शन को प्रभावित कर सकती हैं। इससे न केवल उत्पादों में खराबी नहीं आती बल्कि सांचे सुचारू रूप से चलते रहते हैं, जिससे भविष्य में आपको अनावश्यक परेशानियों से भी मुक्ति मिलती है।.

स्नेहन का महत्व

मुझे याद है एक बार मैंने कुछ मिनट बचाने के चक्कर में मोल्ड को लुब्रिकेट करना छोड़ दिया था—बहुत बड़ी गलती! लुब्रिकेशन से गाइड पिन और स्लाइडर जैसे गतिशील भागों के बीच घर्षण कम होता है, जिससे नुकसान का खतरा कम हो जाता है। ग्रीस या तेल जैसे लुब्रिकेंट लगाने से काम सुचारू रूप से चलता है और मोल्ड का जीवनकाल काफी बढ़ जाता है। उदाहरण के लिए, गाइड स्लीव्स को ठीक से लुब्रिकेट करने से वे जल्दी घिसने से बच जाती हैं, जिससे महंगे रिप्लेसमेंट से बचा जा सकता है।.

| मोल्ड रखरखाव कार्य | आवृत्ति | उपकरण की आवश्यकता |

|---|---|---|

| प्लास्टिक के अवशेषों की सफाई | प्रत्येक उत्पादन चरण के बाद | ब्रश, एयर गन |

| चिकनाई युक्त गाइड पिन | प्रत्येक रखरखाव चक्र | चिकनाई वाला तेल या ग्रीस |

| शीतलन प्रणालियों की जाँच करना | महीने के | थर्मामीटर, प्रेशर टेस्टर |

प्रभावी रखरखाव के लिए कार्रवाई योग्य कदम

- बाहरी रूप से निरीक्षण: सांचे में किसी भी प्रकार की दिखाई देने वाली क्षति या खराबी की नियमित रूप से जांच करें। फ्लैश 8 या खरोंच जैसी समस्याओं को शुरुआती चरण में ही पहचान लेने से आपको बहुत सी परेशानियों से बचाया जा सकता है।

- आयाम मापन: उत्पाद के आयामों को डिज़ाइन विनिर्देशों के अनुसार सटीक रूप से मापने के लिए परिशुद्ध उपकरणों का उपयोग करें। माप में विचलन मोल्ड के कैविटी या कोर में घिसाव का संकेत दे सकता है।

- क्रियात्मक निरीक्षण: गाइड पिन और अन्य चल भागों में घिसावट के संकेतों की जांच करके मोल्ड के सुचारू रूप से खुलने और बंद होने को सुनिश्चित करें।

- शीतलन प्रणाली की जाँच: यह सुनिश्चित करें कि शीतलन जल पाइपलाइनें साफ हों ताकि असामान्य तापमान के कारण फफूंद न जमे, जिससे उत्पाद की गुणवत्ता प्रभावित हो सकती है।

- चिकनाई लगाना: इस चरण को न छोड़ें! सुचारू संचालन के लिए गतिशील भागों के बीच घर्षण को कम करने हेतु उपयुक्त चिकनाई लगाएं।

इन प्रक्रियाओं को अपनाने से न केवल आपके मोल्ड्स की आयु बढ़ती है, बल्कि आपकी उत्पादन प्रक्रिया की समग्र दक्षता भी बढ़ती है। मेरे अनुभव से सीखिए—नियमित रखरखाव में बिताया गया हर पल सार्थक होता है!

अपने मोल्डों को अधिक समय तक टिकाऊ और बेहतर ढंग से काम करने के लिए उचित स्नेहन तकनीकों के बारे में और अधिक जानें ।

नियमित सफाई से फफूंद से होने वाली समस्याओं से बचाव होता है।.सत्य

सफाई से अवशेष और अशुद्धियाँ दूर हो जाती हैं, जिससे उत्पादों में खराबी आने से बचाव होता है।.

मोल्ड की दीर्घायु के लिए स्नेहक की आवश्यकता नहीं होती है।.असत्य

चिकनाई लगाने से घर्षण कम होता है, जिससे टूट-फूट को रोका जा सकता है और मोल्ड का जीवनकाल बढ़ाया जा सकता है।.

निष्कर्ष

यह लेख इंजेक्शन मोल्ड के लिए प्रभावी समस्या निवारण और मरम्मत तकनीकों की रूपरेखा प्रस्तुत करता है, जिसमें निदान, रखरखाव पद्धतियों और इष्टतम मोल्ड प्रदर्शन सुनिश्चित करने में सटीकता के महत्व पर ध्यान केंद्रित किया गया है।.

-

विस्तृत निरीक्षण तकनीकों के बारे में जानें जो सतह की खामियों को जल्दी पहचानने में मदद करती हैं, जिससे उत्पाद की गुणवत्ता में सुधार होता है।. ↩

-

जानिए सतहों पर रंग बदलने से फफूंद की मौजूदगी का संकेत कैसे मिल सकता है और आगे क्या कदम उठाने चाहिए।. ↩

-

जानिए कैसे थर्मल कैमरे छिपे हुए नमी वाले क्षेत्रों की पहचान करते हैं, जिससे फफूंद की संभावित समस्याओं को रोका जा सकता है।. ↩

-

सांचे के गलत मापों के कारण होने वाली विशिष्ट कमियों और उत्पादन की गुणवत्ता पर उनके प्रभाव के बारे में जानें।. ↩

-

जानिए कि सटीक मोल्ड बनाए रखने से लागत में कितनी महत्वपूर्ण कमी आ सकती है।. ↩

-

समझें कि हीटिंग सिस्टम किस प्रकार प्लास्टिक के प्रवाह की स्थिरता बनाए रखते हैं, जो हॉट रनर मोल्ड में उच्च गुणवत्ता वाले उत्पादन के लिए आवश्यक है।. ↩

-

मोल्ड के जीवनकाल को बढ़ाने और उसके प्रदर्शन को बेहतर बनाने के लिए व्यापक रखरखाव तकनीकों के बारे में जानें।. ↩

-

फफूंद से जुड़ी संभावित समस्याओं का जल्द पता लगाने के लिए दोषों की पहचान करें।. ↩

-

मोल्ड की आयु बढ़ाने के लिए प्रभावी स्नेहन विधियों का पता लगाएं।. ↩