क्या आपने कभी उत्पादन के दौरान पॉलीप्रोपाइलीन के पुर्जे के टूट जाने की निराशा का सामना किया है? आप अकेले नहीं हैं। इन टूट-फूट के पीछे के कारणों को समझना आपको महंगी गलतियों से बचने में मदद कर सकता है।

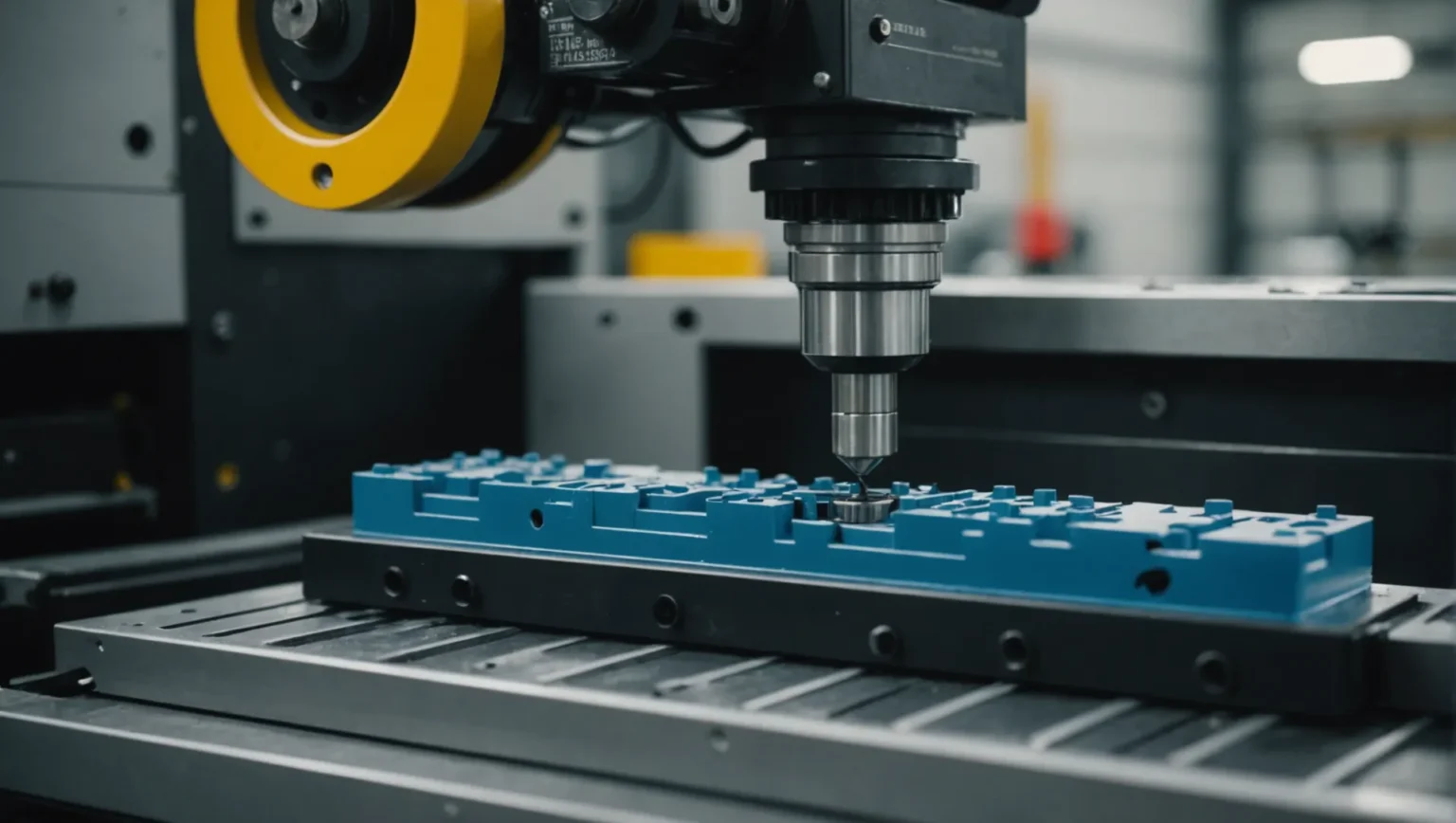

इंजेक्शन मोल्डिंग द्वारा निर्मित पॉलीप्रोपाइलीन पुर्जे सामग्री के सिकुड़ने, कम तरलता, अपर्याप्त इंजेक्शन दबाव या अनुचित मोल्ड डिज़ाइन जैसी समस्याओं के कारण ढह सकते हैं। पुर्जे की अखंडता बनाए रखने के लिए इन कारकों का समाधान करना अत्यंत महत्वपूर्ण है।

आइए पॉलीप्रोपाइलीन निर्माण की जटिल दुनिया में गहराई से उतरें और उन प्रमुख कारकों का पता लगाएं जो इन चुनौतियों में योगदान करते हैं।

दीवार की मोटाई में असमानता के कारण पॉलीप्रोपाइलीन का हिस्सा ढह जाता है।सत्य

दीवार की मोटाई में असमानता के कारण शीतलन में अंतर होता है, जिससे आंतरिक तनाव और ढहने की स्थिति उत्पन्न होती है।

सामग्री के सिकुड़ने से पॉलीप्रोपाइलीन के पुर्जों पर क्या प्रभाव पड़ता है?

पॉलीप्रोपाइलीन पुर्जों की गुणवत्ता और मजबूती को प्रभावित करने वाला एक महत्वपूर्ण कारक सामग्री का सिकुड़ना है। इसके प्रभाव को समझना, पुर्जों के ढहने को रोकने के लिए अत्यंत आवश्यक है।

पॉलीप्रोपाइलीन के पुर्जों में सामग्री के सिकुड़ने से संरचनात्मक कमजोरियां उत्पन्न हो सकती हैं, जिससे उत्पादन के बाद पुर्जे ढह सकते हैं। यह सामग्री के अंतर्निहित गुणों और इंजेक्शन मोल्डिंग के दौरान प्रक्रिया में होने वाले बदलावों के कारण होता है।

पॉलीप्रोपाइलीन की सिकुड़न विशेषताओं को समझना

पॉलीप्रोपाइलीन (PP) अपने संकुचन गुणों , जो ढाले गए भागों के अंतिम आयामों और स्थिरता को काफी हद तक प्रभावित कर सकता है। आमतौर पर, पॉलीप्रोपाइलीन में संकुचन दर 1.5% से 3% के बीच होती है। यह भिन्नता उपयोग किए गए पॉलीप्रोपाइलीन के विशिष्ट ग्रेड पर निर्भर करती है। यदि संकुचन का पर्याप्त ध्यान न रखा जाए, तो इससे आयामी अशुद्धियाँ¹ और यहाँ तक कि भाग का टूटना भी हो

पॉलीप्रोपाइलीन के विभिन्न ग्रेड में संकुचन दर भिन्न-भिन्न होती है। निर्माताओं को अपने इच्छित उपयोग और प्रदर्शन आवश्यकताओं के आधार पर सामग्री का सावधानीपूर्वक चयन करना चाहिए। आवश्यक डिज़ाइन या प्रक्रिया समायोजन के बिना उच्च संकुचन दर वाले ग्रेड का चयन करने से ढहने का खतरा बढ़ जाता है।

आयामी स्थिरता पर प्रभाव

सिकुड़न से पुर्जों की आयामी स्थिरता प्रभावित होती है, जिससे निर्धारित सहनशीलता से विचलन की संभावना बढ़ जाती है। यह उन घटकों के लिए विशेष रूप से समस्याग्रस्त हो सकता है जिन्हें उच्च परिशुद्धता की आवश्यकता होती है। उदाहरण के लिए, असमान दीवार की मोटाई सिकुड़न के प्रभावों को बढ़ा सकती है, जहां मोटे हिस्से पतले हिस्सों की तुलना में धीरे-धीरे ठंडे होते हैं और अधिक सिकुड़ते हैं। यह असमान शीतलन आंतरिक तनाव उत्पन्न कर सकता है जो पुर्जे की संरचनात्मक अखंडता को कमजोर कर देता है।

सिकुड़न के प्रभावों को कम करने के लिए प्रक्रिया में समायोजन

उत्पादन में कमी के प्रभाव को कम करने के लिए, निर्माता कई प्रक्रियागत समायोजन लागू कर सकते हैं:

- सामग्री का चयन : ऐसे पॉलीप्रोपाइलीन ग्रेड चुनें जिनके संकुचन गुण पूर्वानुमान योग्य हों और जो उस भाग के अनुप्रयोग के लिए उपयुक्त हों।

- मोल्ड डिजाइन : असमान शीतलन और संकुचन को कम करने के लिए भाग की पूरी मोटाई में एकरूपता सुनिश्चित करें।

- प्रक्रिया संबंधी मापदंड : प्रवाह और शीतलन दरों को प्रभावी ढंग से नियंत्रित करने के लिए इंजेक्शन दबाव और तापमान को अनुकूलित करें।

इन कारकों की पूरी समझ निर्माताओं को संभावित समस्याओं का अनुमान लगाने और पुर्जों की अखंडता बनाए रखने के लिए सोच-समझकर निर्णय लेने में सक्षम बनाती है।

निगरानी और गुणवत्ता नियंत्रण उपाय

मजबूत गुणवत्ता नियंत्रण उपायों को लागू महत्वपूर्ण है। आयामी विश्लेषण, दृश्य निरीक्षण और गैर-विनाशकारी परीक्षण जैसी तकनीकें ढहने की संभावना वाले क्षेत्रों की पहचान कर सकती हैं, जिससे समय पर सुधार किया जा सके।

नियमित निगरानी और देखे गए संकुचन पैटर्न के आधार पर किए गए समायोजन यह सुनिश्चित करते हैं कि अंतिम उत्पाद गुणवत्ता मानकों और कार्यात्मक आवश्यकताओं को पूरा करते हैं।

पॉलीप्रोपाइलीन के सिकुड़ने से संरचनात्मक कमजोरियां उत्पन्न होती हैं।सत्य

सिकुड़न से आकार और स्थिरता प्रभावित होती है, जिससे संभावित रूप से ढहने की स्थिति उत्पन्न हो सकती है।

पॉलीप्रोपाइलीन में असमान दीवार की मोटाई सिकुड़न के प्रभाव को कम करती है।असत्य

मोटाई में असमानता के कारण शीतलन में अंतर बढ़ जाता है, जिससे सिकुड़न और भी बढ़ जाती है।

पुर्जों की अखंडता में इंजेक्शन दबाव की क्या भूमिका होती है?

पॉलीप्रोपाइलीन भागों की संरचनात्मक अखंडता सुनिश्चित करने में इंजेक्शन दबाव एक महत्वपूर्ण कारक है, जो सीधे तौर पर उनकी मजबूती और टिकाऊपन को प्रभावित करता है।

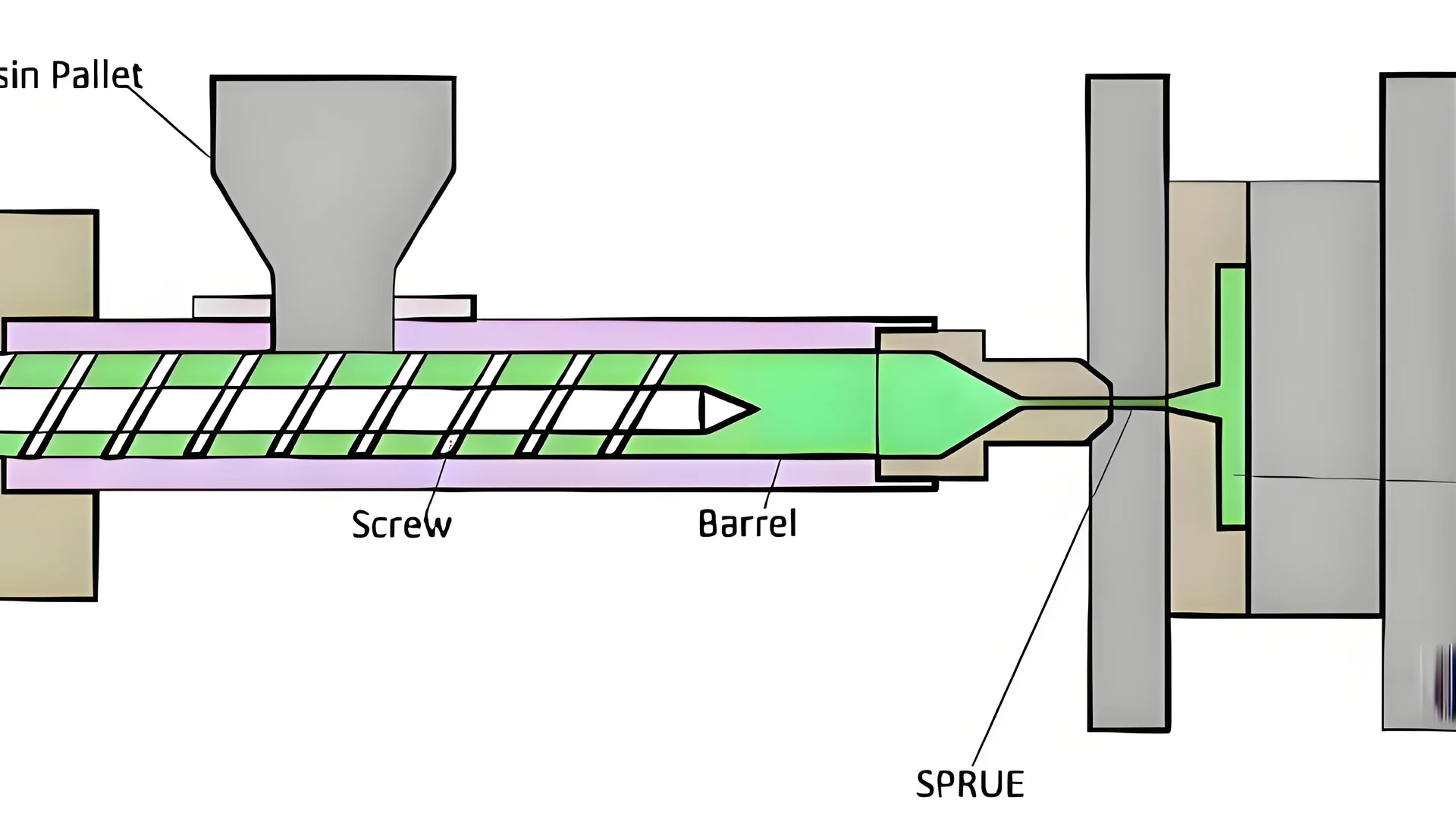

इंजेक्शन का दबाव यह सुनिश्चित करता है कि पिघला हुआ पॉलीप्रोपाइलीन सांचे के खोखले भाग को पूरी तरह से भर दे, जिससे दोषों को रोका जा सके और पुर्जे की अखंडता सुनिश्चित हो सके। कम दबाव से अपूर्ण भराई हो सकती है, जिससे आंतरिक कमजोरी और संभावित रूप से ढहने की स्थिति उत्पन्न हो सकती है।

पॉलीप्रोपाइलीन मोल्डिंग में इंजेक्शन दबाव का महत्व

इंजेक्शन मोल्डिंग में इंजेक्शन प्रेशर बहुत महत्वपूर्ण होता है क्योंकि यह सुनिश्चित करता है कि पिघला हुआ पॉलीप्रोपाइलीन मोल्ड कैविटी को पर्याप्त रूप से भर सके। यह प्रेशर इतना अधिक होना चाहिए कि प्रतिरोध को पार कर सके और मोल्ड के हर कोने में सामग्री का प्रवाह बनाए रख सके। यदि इंजेक्शन प्रेशर बहुत कम हो, तो अपूर्ण भराई हो सकती है, जिससे पुर्जे के ठंडा होने पर उसमें कमज़ोरी और संभावित रूप से ढहने की स्थिति उत्पन्न हो सकती है।

संरचनात्मक अखंडता पर प्रभाव

जब पिघले हुए पॉलीप्रोपाइलीन को अपर्याप्त दबाव के साथ सांचे में डाला जाता है, तो सामग्री सभी क्षेत्रों तक नहीं पहुंच पाती, खासकर जटिल या बारीक डिज़ाइनों में। सामग्री के इस असमान वितरण से पुर्जे में खाली जगहें या कमजोर बिंदु बन सकते हैं, जिससे तनाव या हैंडलिंग के दौरान उसके टूटने का खतरा बढ़ जाता है। इंजेक्शन दबाव बढ़ाकर, निर्माता यह सुनिश्चित कर सकते हैं कि सामग्री सांचे के सबसे छोटे हिस्सों को भी भर दे, जिससे पुर्जे की समग्र मजबूती बढ़ जाती है।

सर्वोत्तम परिणामों के लिए इंजेक्शन दबाव को समायोजित करना

-

भाग डिजाइन संबंधी विचार

भाग का आकार और जटिलता आवश्यक इंजेक्शन दबाव को काफी हद तक प्रभावित करती है। उदाहरण के लिए, पतली दीवारों वाले जटिल डिज़ाइनों में दोषरहित पूर्ण भराई सुनिश्चित करने के लिए उच्च दबाव की आवश्यकता हो सकती है। इसके विपरीत, सरल डिज़ाइनों में इतने दबाव की आवश्यकता नहीं हो सकती है।

-

भौतिक गुण

पॉलीप्रोपाइलीन के विभिन्न ग्रेड तरलता और संकुचन गुणों में भिन्नता प्रदर्शित करते हैं। उदाहरण के लिए, उच्च तरलता वाला ग्रेड 3, अधिक गाढ़े ग्रेड की तुलना में कम दबाव पर सांचे को अधिक आसानी से भर सकता है।

-

मोल्ड विन्यास

गेटों की संख्या और आकार, वेंटिंग सिस्टम और कूलिंग चैनल जैसे कारक मोल्ड में दबाव के प्रभावी वितरण को प्रभावित कर सकते हैं। उचित मोल्ड डिज़ाइन इन पहलुओं को प्रबंधित करने में मदद कर सकता है ताकि दबाव का समान वितरण सुनिश्चित हो सके।

अन्य चरों के साथ दबाव को संतुलित करना

इंजेक्शन प्रेशर बढ़ाने से पार्ट की मजबूती में सुधार हो सकता है, लेकिन होल्डिंग टाइम और कूलिंग रेट जैसे अन्य मापदंडों के साथ संतुलन बनाए रखना भी आवश्यक है। अत्यधिक प्रेशर से आंतरिक तनाव या फ्लैशिंग जैसी अन्य समस्याएं उत्पन्न हो सकती हैं।

इन कारकों को समायोजित और संतुलित करने के लिए एक व्यवस्थित दृष्टिकोण अपनाने से पॉलीप्रोपाइलीन पुर्जों की गुणवत्ता और प्रदर्शन में उल्लेखनीय सुधार हो सकता है। प्रत्येक तत्व का विस्तार से मूल्यांकन करने से लक्षित सुधार संभव होते हैं जो उत्पादन में दक्षता और लागत-प्रभावशीलता बनाए रखते हुए टूटने से बचाने में मदद करते हैं।

उच्च इंजेक्शन दबाव मोल्ड भरने में होने वाली खामियों को रोकता है।सत्य

उच्च दबाव यह सुनिश्चित करता है कि पिघला हुआ पॉलीप्रोपाइलीन सांचे को पूरी तरह से भर दे, जिससे दोषों से बचा जा सके।

कम इंजेक्शन दबाव से पॉलीप्रोपाइलीन के पुर्जों को मजबूती मिलती है।असत्य

कम दबाव के कारण अपूर्ण भराई हो सकती है, जिससे पुर्जे में कमजोर बिंदु उत्पन्न हो सकते हैं।

ढहने से रोकने के लिए मोल्ड डिजाइन इतना महत्वपूर्ण क्यों है?

पॉलीप्रोपाइलीन के पुर्जों में संरचनात्मक पतन को रोकने, स्थायित्व और कार्यक्षमता सुनिश्चित करने के लिए एक अच्छी तरह से डिजाइन किया गया मोल्ड महत्वपूर्ण है।

पॉलीप्रोपाइलीन पुर्जों को ढहने से बचाने के लिए मोल्ड डिजाइन अत्यंत महत्वपूर्ण है, जिसमें दीवार की मोटाई की एकरूपता, गेट की स्थिति और निकास दक्षता जैसे कारकों का ध्यान रखा जाता है। उचित मोल्ड डिजाइन से सामग्री का समान वितरण सुनिश्चित होता है, आंतरिक तनाव कम होता है और पुर्जे की स्थिरता बढ़ती है।

एकसमान दीवार की मोटाई का महत्व

मोल्ड डिजाइन का एक मूलभूत पहलू यह सुनिश्चित करना है कि पुर्जों की दीवार की मोटाई एकसमान रहे। जब पॉलीप्रोपाइलीन पुर्जों की दीवार की मोटाई असमान होती है, तो ठंडा होने और सिकुड़ने की दर पुर्जों के विभिन्न भागों में काफी भिन्न होती है। मोटी दीवारों वाले हिस्से अधिक धीरे-धीरे ठंडे होते हैं और अधिक सिकुड़ते हैं, जिससे आंतरिक तनाव उत्पन्न होता है जो मोल्ड से निकालते समय ढहने का कारण बन सकता है।

इस समस्या को कम करने के लिए, डिज़ाइनरों को पूरे हिस्से में दीवार की मोटाई एक समान रखने का लक्ष्य रखना चाहिए। यदि मोटाई में भिन्नता अपरिहार्य है, तो पसलियों और संक्रमण फ़िलेट जैसी संरचनात्मक विशेषताओं को शामिल करने से तनाव को अधिक समान रूप से वितरित करने और ढहने के जोखिम को कम करने में मदद मिल सकती है।

सामग्री के समान प्रवाह के लिए गेट की स्थिति

मोल्ड डिज़ाइन में गेट की स्थिति एक और महत्वपूर्ण कारक है जो पार्ट की गुणवत्ता को प्रभावित करती है। गलत जगह पर लगा गेट सामग्री के असमान वितरण का कारण बन सकता है, जिससे पार्ट के विभिन्न क्षेत्रों में सामग्री की कमी या अधिकता हो सकती है। शीतलन चरण के दौरान यह असमानता अक्सर पार्ट के ढहने का कारण बनती है।

डिज़ाइनरों को पॉलीप्रोपाइलीन की प्रवाह विशेषताओं के साथ-साथ पार्ट की ज्यामिति पर भी सावधानीपूर्वक विचार करना चाहिए, ताकि एक समान फिलिंग सुनिश्चित करने के लिए गेट की स्थिति का चयन किया जा सके। उदाहरण के लिए, रणनीतिक बिंदुओं पर गेट लगाने से संतुलित प्रवाह पथों को सुगम बनाया जा सकता है जो संभावित कमजोरियों को कम करते हैं।

कुशल निकास प्रणालियाँ

सांचे से गैस का कुशल निकास आवश्यक है ताकि उच्च दबाव वाले क्षेत्र न बन जाएं जो सामग्री के प्रवाह में बाधा डाल सकते हैं और अपर्याप्त भराई का कारण बन सकते हैं। खराब निकास डिजाइन हवा को फंसा लेता है, जिससे संपीड़न होता है और ठंडा होने के बाद ढह जाता है।

एक सुविचारित निकास प्रणाली, जिसमें विभाजन सतहों के बीच निकास खांचे या वेंट शामिल हो सकते हैं, गैसों को सुचारू रूप से बाहर निकलने देती है। इससे न केवल सामग्री का वितरण बेहतर होता है, बल्कि पुर्जे की समग्र स्थिरता में भी योगदान मिलता है।

मोल्ड डिज़ाइन तकनीकों के बारे में और अधिक जानें ताकि आप यह समझ सकें कि इन रणनीतियों को व्यवहार में कैसे लागू किया जा सकता है। मोल्ड डिज़ाइन के इन प्रमुख तत्वों पर ध्यान केंद्रित करके, निर्माता पॉलीप्रोपाइलीन भागों की संरचनात्मक अखंडता को काफी हद तक बढ़ा सकते हैं।

दीवार की एकसमान मोटाई भागों के ढहने को रोकती है।सत्य

दीवार की मोटाई में एकरूपता तनाव और संकुचन में अंतर को कम करती है।

गेट की गलत स्थिति के कारण सामग्री की कमी हो जाती है।सत्य

गेट की गलत स्थिति के कारण सामग्री का वितरण असमान हो जाता है।

शीतलन समय संरचनात्मक स्थिरता को कैसे प्रभावित कर सकता है?

इंजेक्शन मोल्डिंग में शीतलन समय एक महत्वपूर्ण कारक है, जो पॉलीप्रोपाइलीन भागों की संरचनात्मक स्थिरता को प्रभावित करता है।

पर्याप्त शीतलन समय यह सुनिश्चित करता है कि पॉलीप्रोपाइलीन के पुर्जे पूरी तरह से जम जाएं, जिससे अपर्याप्त शीतलन के कारण ढहने का खतरा कम हो जाता है।

शीतलन समय के पीछे का विज्ञान

इंजेक्शन मोल्डिंग की दुनिया में , शीतलन समय एक महत्वपूर्ण पैरामीटर है। यह सीधे तौर पर प्रभावित करता है कि पॉलीप्रोपाइलीन पार्ट कितनी अच्छी तरह से ठोस होता है और उसकी संरचनात्मक स्थिरता कैसी रहती है। अपर्याप्त शीतलन से सामग्री अर्ध-ठोस अवस्था में रह सकती है, जिससे वजन या तनाव के कारण ढहने की संभावना बढ़ जाती है। इसके विपरीत, अत्यधिक शीतलन से उत्पादन चक्र लंबा हो सकता है, जिससे दक्षता प्रभावित होती है।

सामग्री का ठोसकरण

शीतलन की प्रक्रिया के दौरान, पिघली हुई अवस्था से ठोस अवस्था में परिवर्तन होता है। यह चरण महत्वपूर्ण है क्योंकि यही ढाले गए भाग की अंतिम मजबूती और स्थिरता निर्धारित करता है। यदि शीतलन प्रक्रिया बीच में ही रोक दी जाए, तो भाग के कुछ हिस्से पूरी तरह से ठोस नहीं हो पाते, जिससे कमजोर बिंदु बन जाते हैं और उनके ढहने की संभावना बढ़ जाती है।

| शीतलन परिदृश्य | नतीजा |

|---|---|

| अपर्याप्त शीतलन | आंशिक रूप से ठोस हुए हिस्से, ढहने का खतरा |

| इष्टतम शीतलन | पूर्ण ठोसकरण, संरचनात्मक अखंडता |

| अत्यधिक शीतलन | चक्र समय में वृद्धि, दक्षता में कमी |

इष्टतम शीतलन के लिए विचारणीय बातें

- भाग की मोटाई: मोटे भागों को एकसमान ठोसकरण सुनिश्चित करने के लिए अधिक शीतलन समय की आवश्यकता होती है। पतली दीवारों वाले भाग जल्दी ठंडे हो जाते हैं, लेकिन उनमें भी विकृति या सिकुड़न से बचने के लिए ध्यान देने की आवश्यकता हो सकती है।

- मोल्ड का तापमान: मोल्ड का उचित तापमान बनाए रखने से यह सुनिश्चित होता है कि पार्ट से ऊष्मा कुशलतापूर्वक निकाली जाए, जिससे एक समान शीतलन में सहायता मिलती है।

- शीतलन चैनल: मोल्ड के भीतर उचित रूप से डिजाइन किए गए शीतलन चैनल ऊष्मा अपव्यय को बढ़ा सकते हैं, जिससे पूरे भाग में समान शीतलन को बढ़ावा मिलता है।

दक्षता और गुणवत्ता के बीच संतुलन

संरचनात्मक विफलताओं को रोकने के लिए पर्याप्त शीतलन समय सुनिश्चित करना आवश्यक है, वहीं निर्माताओं को कुशल उत्पादन दर बनाए रखने की चुनौती का भी सामना करना पड़ता है। यह संतुलन निम्नलिखित तरीकों से प्राप्त किया जा सकता है:

- ऊष्मा निष्कर्षण दक्षता बढ़ाने के लिए शीतलन चैनल डिजाइन का अनुकूलन करना।

- पार्ट की ज्यामिति के आधार पर मोल्ड तापमान और चक्र समय जैसे प्रक्रिया मापदंडों को समायोजित करना।

- शीतलन व्यवहार की भविष्यवाणी करने और सेटिंग्स को अनुकूलित करने के लिए सिमुलेशन सॉफ्टवेयर का उपयोग करना।

निष्कर्षतः, शीतलन समय का प्रभावी प्रबंधन केवल क्षति को रोकने तक ही सीमित नहीं है, बल्कि गुणवत्ता और उत्पादन दक्षता के बीच एक नाजुक संतुलन बनाए रखने से भी संबंधित है। निर्माताओं के लिए, इन पहलुओं को समझना अधिक मजबूत और विश्वसनीय पॉलीप्रोपाइलीन पुर्जों के निर्माण में सहायक हो सकता है।

अपर्याप्त शीतलन के कारण पॉलीप्रोपाइलीन ढह जाता है।सत्य

पर्याप्त शीतलन के बिना, पुर्जे अर्ध-ठोस अवस्था में रहते हैं, जिससे उनके ढहने का खतरा रहता है।

अत्यधिक शीतलन से उत्पादन क्षमता में वृद्धि होती है।असत्य

अत्यधिक शीतलन से चक्र समय बढ़ जाता है, जिससे उत्पादन क्षमता कम हो जाती है।

निष्कर्ष

सामग्री के गुणों, प्रक्रिया मापदंडों और मोल्ड डिजाइन पर ध्यान देकर, निर्माता ढहने के जोखिम को काफी हद तक कम कर सकते हैं और उत्पाद की विश्वसनीयता बढ़ा सकते हैं।

-

जानिए मोल्डेड पार्ट्स में संकुचन किस प्रकार आयामी सटीकता को प्रभावित करता है: इन परिणामों से, वांछित पार्ट की मोटाई से शुरू करके, किसी विशिष्ट ग्रेड और पार्ट के लिए संकुचन का सटीक अनुमान लगाया जा सकता है। यह एक निश्चित… ↩

-

इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जों के लिए प्रभावी गुणवत्ता नियंत्रण रणनीतियों का अन्वेषण करें: पहला चरण डिजाइन चरण है, जिसके बाद मोल्ड और पूर्व-उत्पादन निरीक्षण, प्रक्रिया के दौरान गुणवत्ता नियंत्रण और अंतिम निरीक्षण होता है। ↩

-

विभिन्न ग्रेडों की खोज करें जो बेहतर मोल्ड फिलिंग क्षमता प्रदान करते हैं: मोप्लेन RP5007 की उच्च तरलता और उच्च चमक प्रसंस्करण तापमान को 10 से 20 डिग्री सेल्सियस तक कम करने, इंजेक्शन गति को बढ़ाने आदि में सक्षम बनाती है। ↩

-

पुर्जे की अखंडता बढ़ाने के लिए उन्नत मोल्ड डिज़ाइन रणनीतियों की खोज करें: अंडरकट वाले पुर्जे के डिज़ाइन के छह उदाहरण: एक टीई कैप, सीटी कैप, थ्रेडेड कॉलर, प्रिस्क्रिप्शन, डोजिंग और लॉन्ग थ्रेड रन डिज़ाइन। अंडरकट… ↩

-

इंजेक्शन मोल्डिंग में शीतलन समय के महत्वपूर्ण प्रभावों का अन्वेषण करें: 80%। मोल्डिंग चक्र का इतना समय प्लास्टिक के पुर्जे को ठंडा करने में व्यतीत होता है। यह प्रक्रिया का एक बड़ा हिस्सा है, इसलिए इसे समझना महत्वपूर्ण है… ↩