उच्च तापमान वाले पुर्जों की इंजेक्शन मोल्डिंग की चुनौती से निपटना मुश्किल लग सकता है, लेकिन प्रमुख डिजाइन तत्वों पर ध्यान केंद्रित करने से बहुत फर्क पड़ सकता है।.

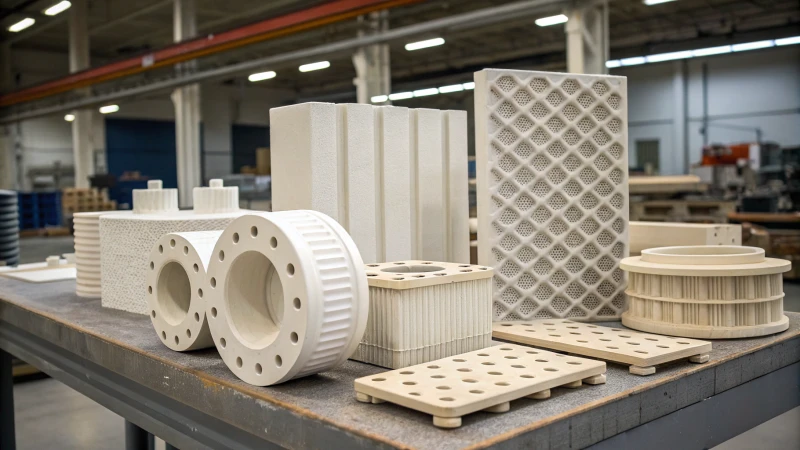

उच्च तापमान वाले पुर्जों की सफल इंजेक्शन मोल्डिंग के लिए ऊष्मा प्रतिरोधी सामग्रियों का चयन करना, तापीय विस्तार प्रबंधन के लिए डिजाइन तैयार करना और अखंडता और कार्यक्षमता को बनाए रखने के लिए कुशल ऊष्मा अपव्यय को लागू करना आवश्यक है।.

एक बार जब आप बुनियादी बातों को समझ लें, तो विशिष्ट डिज़ाइन रणनीतियों में गहराई से उतरने से आपके परिणाम वास्तव में बेहतर हो सकते हैं। कल्पना कीजिए: मैं अपनी कार्यशाला में विभिन्न सामग्रियों और डिज़ाइनों के साथ प्रयोग कर रहा हूँ। बार-बार कोशिश करने और गलतियों से सीखते हुए, मैंने पाया है कि सही सामग्री, जैसे कि PPS या PEEK, का चुनाव केवल ताप सहनशीलता के बारे में नहीं है—यह किसी भी धातु के पुर्जों के साथ तापीय विस्तार गुणांक का मिलान करने के बारे में है ताकि तनाव और क्षति को रोका जा सके। आइए जानें कि ये अंतर्दृष्टि और अन्य बातें आपको उच्च गुणवत्ता वाले उच्च तापमान वाले पुर्जे बनाने में कैसे मदद कर सकती हैं।.

उच्च तापमान वाले पुर्जों के लिए सामग्री का चयन अत्यंत महत्वपूर्ण है।.सत्य

उच्च तापमान सहन करने वाली सामग्री का चयन करने से पुर्जों की मजबूती सुनिश्चित होती है।.

इंजेक्शन मोल्डिंग में ऊष्मा का अपव्यय अप्रासंगिक है।.असत्य

प्रभावी ऊष्मा अपव्यय से पुर्जों का विरूपण रुकता है और उनकी अखंडता बनी रहती है।.

- 1. उच्च तापमान इंजेक्शन मोल्डिंग पर सामग्री के गुणधर्म कैसे प्रभाव डालते हैं?

- 2. मैं टिकाऊ और उच्च तापमान सहन करने वाले पुर्जे कैसे डिजाइन कर सकता हूँ?

- 3. उच्च तापमान इंजेक्शन मोल्डिंग में ऊष्मा का अपव्यय इतना महत्वपूर्ण क्यों है?

- 4. मोल्ड डिजाइन उच्च तापमान वाले अनुप्रयोगों को कैसे प्रभावित करता है?

- 5. उच्च तापमान इंजेक्शन मोल्डिंग की चुनौतियों से पार पाने की प्रमुख रणनीतियाँ क्या हैं?

- 6. निष्कर्ष

उच्च तापमान इंजेक्शन मोल्डिंग पर सामग्री के गुणधर्म कैसे प्रभाव डालते हैं?

क्या आपने कभी सोचा है कि उच्च ताप वाले वातावरण में सही सामग्री का चुनाव आपके इंजेक्शन मोल्डेड पार्ट्स की सफलता या विफलता को कैसे निर्धारित कर सकता है?

उच्च तापमान सहनशीलता, तापीय स्थिरता और यांत्रिक शक्ति जैसे भौतिक गुण उच्च तापमान इंजेक्शन मोल्डिंग के लिए महत्वपूर्ण हैं, जो यह सुनिश्चित करते हैं कि घटक तीव्र तापीय तनाव के तहत स्थायित्व और कार्यक्षमता बनाए रखें।.

सामग्री चयन से संबंधित कारक

मोल्ड उद्योग में अपने अनुभव पर विचार करते हुए, मैंने सीखा है कि सही सामग्री का चयन करना मैराथन के लिए एकदम सही जूते ढूंढने जैसा है। यह सिर्फ आराम की बात नहीं है; यह दबाव में भी बेहतरीन प्रदर्शन सुनिश्चित करने के बारे में है।.

उच्च तापमान सहनशीलता: उच्च तापमान पर यांत्रिक गुणों को बनाए रखने के लिए पॉलीफेनिलीन सल्फाइड (PPS) या पॉलीएथरएथरकेटोन (PEEK) जैसी सामग्रियों का चयन करना महत्वपूर्ण है। उदाहरण के लिए, एक परियोजना के दौरान, लगभग 200℃ तापमान वाले घटकों से निपटने के लिए मैंने PPS का चयन किया। इसकी अखंडता बनाए रखने की क्षमता निर्णायक साबित हुई। एक अन्य अवसर पर, इससे भी अधिक तापमान का सामना करते हुए, मैंने PEEK का उपयोग किया। 250℃ से ऊपर इसकी सहनशीलता ने स्थिति को संभाल लिया।

| सामग्री | अधिकतम तापमान | गुण |

|---|---|---|

| पी पी एस | 200℃ | मध्यम तापमान पर यांत्रिक स्थिरता |

| तिरछी | 250℃+ | अत्यधिक तापमान के लिए उपयुक्त |

ऊष्मीय स्थिरता: पॉलीइमाइड (पीआई) जैसी सामग्री को उच्च तापमान पर उनकी स्थिर रासायनिक संरचना के कारण प्राथमिकता दी जाती है, जो अपघटन और क्षरण को रोकती है। मुझे याद है कि मैंने पीआई के साथ काम किया था, क्योंकि उच्च तापमान पर इसकी अद्वितीय स्थिरता पुर्जों के समय से पहले खराब होने से बचाती है।

ऊष्मीय प्रसार गुणांक का मिलान: उच्च तापमान वाले घटकों को अन्य घटकों के साथ जोड़ते समय, तनाव और जोड़ संबंधी समस्याओं से बचने के लिए ऊष्मीय प्रसार गुणांकों का मिलान अत्यंत महत्वपूर्ण है। कल्पना कीजिए कि आप एक पहेली के टुकड़ों को जोड़ रहे हैं जहाँ प्रत्येक भाग अलग-अलग तरीके से फैलता है; इससे अव्यवस्था फैल जाएगी! इन गुणांकों का मिलान करके, विशेष रूप से धातु के इंसर्ट लगाते समय, मैंने अनावश्यक तनाव और संभावित विफलताओं से बचा। उदाहरण के लिए, इंजेक्शन मोल्डेड भाग 1 समान ऊष्मीय प्रसार दर वाले प्लास्टिक का चयन आवश्यक है।

उच्च तापमान यांत्रिक गुण

इंजन सराउंड जैसे पुर्जों का निर्माण करते समय, मजबूती और कठोरता अपरिहार्य हो जाती है। ऐसे में लिक्विड क्रिस्टल पॉलीमर्स (एलसीपी) अक्सर मेरे काम आते हैं, जो यह सुनिश्चित करते हैं कि पुर्जे परिचालन तनाव को बिना किसी क्षति के झेल सकें।

मजबूती और थकान प्रतिरोध: ऑटोमोटिव अनुप्रयोगों में, सामग्रियों को ऊष्मीय चक्रों और गतिशील भारों का सामना करना पड़ता है। सामग्रियों का विवेकपूर्ण चयन टर्बोचार्जर सिस्टम जैसे घटकों में समय से पहले होने वाली विफलताओं को काफी हद तक कम कर सकता है, जिससे दीर्घायु और विश्वसनीयता सुनिश्चित होती है।

संरचनात्मक डिजाइन संबंधी विचार

इन संरचनाओं का डिजाइन कला और विज्ञान के मिलन का संगम है।.

दीवार की मोटाई का डिज़ाइन: एकरूपता बनाए रखने से ऊष्मीय तनाव को रोका जा सकता है। एक परियोजना के दौरान, मैंने मोटाई को 1.5 और 5 मिमी के बीच सावधानीपूर्वक रखा, जिससे इष्टतम ऊष्मा संचालन सुनिश्चित हुआ और विरूपण का जोखिम कम हुआ।

सुदृढ़ीकरण रिब डिज़ाइन: अतिरिक्त वजन बढ़ाए बिना मजबूती बढ़ाने के लिए, रिब्स की मोटाई दीवार की मोटाई के 60% से अधिक नहीं होनी चाहिए। सुदृढ़ीकरण रिब डिज़ाइन को शामिल करना इन भागों को एक रीढ़ की हड्डी प्रदान करने जैसा है—बिना अनावश्यक वजन बढ़ाए मजबूती प्रदान करता है। मध्यम रिब ऊँचाई और उपयुक्त डीमोल्डिंग ढलान दक्षता बढ़ाते हैं।

कनेक्शन संरचना डिजाइन: धातु के इंसर्ट या विशेष विधियों 2 का उपयोग करके , मैंने कई डिजाइनों में कनेक्शन की विश्वसनीयता में सुधार किया है।

ये कारक उच्च तापमान की स्थितियों के लिए उपयुक्त सामग्री के चयन के महत्व को रेखांकित करते हैं ताकि यह सुनिश्चित किया जा सके कि इंजेक्शन मोल्डिंग द्वारा निर्मित पुर्जे न केवल विश्वसनीय हों बल्कि टिकाऊ भी हों।.

पीपीएस 250℃ से अधिक तापमान के लिए उपयुक्त है।.असत्य

पीपीएस 200℃ तक के तापमान के लिए आदर्श है, लेकिन 250℃ से अधिक तापमान के लिए नहीं।.

दीवार की एकसमान मोटाई से ऊष्मीय तनाव कम होता है।.सत्य

दीवार की एकसमान मोटाई गर्मी से होने वाले विरूपण और तनाव को कम करती है।.

मैं टिकाऊ और उच्च तापमान सहन करने वाले पुर्जे कैसे डिजाइन कर सकता हूँ?

एक ऐसी दुनिया की कल्पना कीजिए जहाँ आपके डिज़ाइन न केवल भीषण गर्मी में टिके रहें बल्कि फलें-फूलें। उच्च तापमान वाले पुर्जे बनाने की चुनौती और रोमांच यही है।.

टिकाऊ उच्च तापमान वाले पुर्जों को डिजाइन करने के लिए, गर्मी सहन करने वाली सामग्री का चयन करें, दीवार की मोटाई एक समान सुनिश्चित करें, कुशल ऊष्मा अपव्यय को सक्षम करें और बेहतर स्थायित्व और प्रदर्शन के लिए मोल्ड डिजाइन को अनुकूलित करें।.

सामग्री चयन संबंधी विचार

आइए आपको एक ऐसे प्रोजेक्ट के बारे में बताते हैं जहाँ मुझे ऐसे पुर्जे डिज़ाइन करने थे जो अत्यधिक गर्मी सहन कर सकें। यह एक दीर्घकालिक रिश्ते के लिए साथी चुनने जैसा था; सामग्री का बिल्कुल सही होना ज़रूरी था। मैंने पॉलीफेनिलीन सल्फाइड (PPS) और पॉलीइथरईथरकेटोन (PEEK) को चुना क्योंकि ये उच्च तापमान सहन कर सकते हैं । ये सामग्रियाँ दबाव में पिघलती नहीं हैं—सचमुच।

| सामग्री | अधिकतम तापमान (℃) | प्रमुख गुण |

|---|---|---|

| पी पी एस | 200 | यांत्रिक स्थिरता |

| तिरछी | 250+ | अत्यधिक ताप प्रतिरोध |

मैंने यह बात बड़े कठिन अनुभव से सीखी है कि तापमान में उतार-चढ़ाव के दौरान तनाव या ढीलापन से बचने के लिए तापीय प्रसार गुणांक का मिलान करना अत्यंत महत्वपूर्ण है। एक बार मैंने एक ऐसे प्लास्टिक का इस्तेमाल किया था जिसका प्रसार दर उस धातु से बिल्कुल अलग था जिसके साथ उसे जोड़ा गया था—परिणाम अच्छा नहीं था। अब, मैं यह सुनिश्चित करता हूँ कि प्लास्टिक का प्रसार धातु के प्रसार गुणांक के जितना संभव हो उतना करीब हो।.

संरचनात्मक डिजाइन रणनीतियाँ

दीवार की मोटाई और सुदृढ़ीकरण

मुझे याद है एक बार मेरे गुरु ने मुझसे कहा था, "एकसमानता ही आपकी सबसे अच्छी मित्र है," और यह बात मेरे मन में बैठ गई। दीवार की एकसमान मोटाई ऊष्मीय तनाव को कम करती है, जिससे दरारें और विकृतियाँ नहीं होतीं। यदि मोटाई में बदलाव करना ही पड़े, तो तनाव को कम करने के लिए चाप या तिरछे कोण जैसे हल्के बदलावों का उपयोग करें।.

सुदृढ़ीकरण पसलियों ने मुझे अनगिनत बार बचाया है। ये वजन बढ़ाए बिना मजबूती बढ़ाती हैं, साथ ही पसलियों की मोटाई को मुख्य दीवार की मोटाई के 60% से कम रखती हैं।.

अंडरकट और कनेक्शन

अंडरकट डिज़ाइन करना किसी पहेली को सुलझाने जैसा था। विश्वसनीयता सुनिश्चित करने के लिए मुझे सामग्री की लोच और उच्च तापमान पर होने वाले संकुचन को ध्यान में रखना पड़ा। गर्मी से कमज़ोर पड़ने वाले जोड़ों को स्थिर करने के लिए मैंने धातु के इंसर्ट या विशेष कनेक्टरों का इस्तेमाल करना शुरू कर दिया।.

ऊष्मा अपव्यय तकनीकें

ऊष्मा को बाहर निकालने की कला बेहद दिलचस्प है। मेरे लिए, हीट फिन्स जैसी प्राकृतिक संवहन प्रक्रियाओं का उपयोग करना किसी महाशक्ति को हासिल करने जैसा है। हालांकि, जब अधिक शक्ति की आवश्यकता होती है, तो पंखों या हीट सिंक के माध्यम से जबरन संवहन प्रक्रिया भी काम आती है।.

| तरीका | अनुप्रयोग उदाहरण |

|---|---|

| प्राकृतिक संवहन | उच्च तापमान वाले इलेक्ट्रॉनिक आवास |

| बलपूर्वक संवहन | ऑटोमोटिव इंजन इनटेक मैनिफोल्ड्स |

मोल्ड डिजाइन संबंधी विचार

जब भी मैं कोई सांचा डिज़ाइन करता हूँ, तो ऐसा लगता है मानो मैं कोई उत्कृष्ट कृति बना रहा हूँ। इंजेक्शन मोल्डिंग के दौरान गेट की स्थिति सामग्री के प्रवाह को बना या बिगाड़ सकती है। गेट की उचित स्थिति वेल्ड के निशान और फंसी हुई हवा जैसे दोषों को रोकती है, जो अंतिम उत्पाद के लिए महत्वपूर्ण है ।

मोल्ड डिज़ाइन में कूलिंग सिस्टम एक तरह से गुमनाम हीरो होते हैं। उत्पादन गति और पार्ट की गुणवत्ता बनाए रखने के लिए इनका कुशल होना ज़रूरी है। रणनीतिक चैनल और प्रभावी कूलिंग मीडिया, पार्ट की गुणवत्ता को बरकरार रखते हुए कूलिंग टाइम को कम करने में महत्वपूर्ण भूमिका निभाते हैं।.

इन रणनीतियों को ध्यान में रखते हुए, मैंने उच्च तापमान वाले अनुप्रयोगों में पुर्जों की मजबूती और कार्यक्षमता में लगातार सुधार किया है। यह सब मजबूती, स्थिरता और दक्षता के बीच सही संतुलन खोजने के बारे में है।.

पीपीएस 200℃ तक के तापमान को सहन कर सकता है।.सत्य

पीपीएस 200℃ तक के तापमान पर यांत्रिक स्थिरता बनाए रखता है।.

मजबूती के लिए पसलियों की मोटाई मुख्य दीवार की मोटाई से अधिक होनी चाहिए।.असत्य

पसलियों की मोटाई मुख्य दीवार की मोटाई के 60% से अधिक नहीं होनी चाहिए।.

उच्च तापमान इंजेक्शन मोल्डिंग में ऊष्मा का अपव्यय इतना महत्वपूर्ण क्यों है?

क्या आपने कभी सोचा है कि कुछ चीजें अत्यधिक गर्मी सहन क्यों नहीं कर पातीं जबकि अन्य चीजें अच्छी तरह से पनपती हैं? उच्च तापमान इंजेक्शन मोल्डिंग में, सारा खेल उस तीव्र गर्मी को पूर्ण कुशलता से नियंत्रित करने का है।.

उच्च तापमान इंजेक्शन मोल्डिंग में कुशल ऊष्मा अपव्यय दोषों को रोकता है, घटकों की मजबूती बढ़ाता है और पुर्जों का जीवनकाल बढ़ाता है। इष्टतम परिणामों के लिए यह प्रभावी शीतलन प्रणालियों और उचित सामग्री चयन पर निर्भर करता है।.

इंजेक्शन मोल्डिंग में ऊष्मा अपव्यय को समझना

मुझे हमेशा से ही चीज़ें बनाने के तरीके में दिलचस्पी रही है, खासकर इंजेक्शन मोल्डिंग में। ज़रा कल्पना कीजिए: पिघले हुए प्लास्टिक को बहुत ज़्यादा तापमान पर सांचे में डाला जाता है। अगर यह प्लास्टिक समान रूप से ठंडा नहीं होता है, तो टेढ़ापन या धंसना जैसी गंभीर समस्याएं हो सकती हैं, जो कोई नहीं चाहता।.

सामग्री चयन से संबंधित कारक

जब मैंने पहली बार सामग्री का चयन करना शुरू किया, तो यह किसी पसंदीदा आइसक्रीम का स्वाद चुनने जैसा लगा—इतने सारे विकल्प, लेकिन हर एक के अपने फायदे। पॉलीफेनिलीन सल्फाइड (PPS) और पॉलीइथरईथरकेटोन (PEEK) जैसी सामग्रियां उच्च तापमान मोल्डिंग के लिए सुपरहीरो जोड़ी की तरह हैं। ये गर्मी में भी मजबूती से टिकी रहती हैं, जिससे पुर्जे न केवल मजबूत होते हैं बल्कि लंबे समय तक चलते भी हैं। इन सामग्रियों को अन्य सामग्रियों के साथ मिलाते समय तापीय विस्तार गुणांकों का मिलान करना बेहद जरूरी है; अन्यथा, तापीय चक्रण के कारण पुर्जे ढीले या टूटे हुए हो सकते हैं।

| सामग्री | तापमान की रेंज | प्रमुख गुण |

|---|---|---|

| पी पी एस | 180-200℃ | अधिक शक्ति |

| तिरछी | 250℃ से ऊपर | अत्यधिक ताप प्रतिरोध |

संरचनात्मक डिजाइन के मुख्य बिंदु

डिजाइन की कला में एकरूपता ही सर्वोपरि है! मुझे याद है जब मैंने पहली बार सुदृढ़ीकरण पसलियों के उपयोग के बारे में सीखा था; इसने सब कुछ बदल दिया। ये वजन बढ़ाए बिना कठोरता को बढ़ाते हैं, जिससे तनाव की स्थिति में भी सब कुछ स्थिर रहता है। और उन जटिल अंडरकट या कनेक्शनों के लिए, सही लोच वाले पदार्थों का चयन करना आवश्यक है ताकि गर्मी बढ़ने पर भी विश्वसनीय कनेक्शन बने रहें।.

ऊष्मा अपव्यय डिजाइन संबंधी विचार

ऊष्मा उत्सर्जन के लिए सही विधि का चुनाव करना किसी पहेली को सुलझाने जैसा लग सकता है। प्राकृतिक संवहन कुछ स्थितियों के लिए बेहतरीन होता है, जबकि अन्य स्थितियों में जबरन ऊष्मा उत्सर्जन की आवश्यकता हो सकती है। इसे ऐसे समझें जैसे आप हल्की हवा या तेज़ पंखे में से किसी एक को चुन रहे हों।.

| तरीका | आवेदन | फ़ायदे |

|---|---|---|

| प्राकृतिक | उच्च तापमान वाले इलेक्ट्रॉनिक उपकरण | सरल, किफायती |

| मजबूर | उच्च ऊष्मा अपव्यय की आवश्यकता वाले घटक | कुशल ऊष्मा निष्कासन |

मोल्ड डिजाइन से संबंधित कारक

मोल्ड की शीतलन प्रणाली यहाँ महत्वपूर्ण भूमिका निभाती है। इसे ऊष्मा को कुशलतापूर्वक संभालने के लिए डिज़ाइन किया जाना चाहिए, जिससे चक्र समय कम होता है और उत्पादन क्षमता बढ़ती है। मल्टी-पॉइंट गेट्स का उपयोग करने से पिघले हुए पदार्थ का प्रवाह काफी बेहतर हो सकता है और वेल्ड के निशान जैसे दोषों को रोका जा सकता है।.

इन कारकों को समझने से मुझे पता चला है कि चुनौतीपूर्ण वातावरण में कार्यात्मक और सौंदर्य संबंधी दोनों आवश्यकताओं को पूरा करने वाले घटकों को डिजाइन करना पूरी तरह से संभव है। सही ढंग से डिजाइन किए गए मोल्ड और सामग्री यह सुनिश्चित करते हैं कि इंजेक्शन मोल्डिंग से बने पुर्जे लंबे समय तक विश्वसनीय रूप से काम करें, यहां तक कि ऑटोमोटिव और एयरोस्पेस उद्योगों जैसी कठिन परिस्थितियों में भी।.

बेहतर दक्षता के लिए गेट के आकार और शीतलन चैनल विन्यास जैसे कारकों पर विचार करके 5 को अनुकूलित करने के बारे में और जानें

ऊष्मा का अपव्यय इंजेक्शन मोल्डिंग द्वारा निर्मित भागों में विकृति को रोकता है।.सत्य

संरचनात्मक अखंडता को बनाए रखने और विकृति को रोकने के लिए एकसमान शीतलन आवश्यक है।.

पीपीएस उच्च तापमान वाले इंजेक्शन मोल्डिंग के लिए उपयुक्त नहीं है।.असत्य

पीपीएस को इसकी उच्च शक्ति और तापमान सहनशीलता के कारण प्राथमिकता दी जाती है।.

मोल्ड डिजाइन उच्च तापमान वाले अनुप्रयोगों को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि उच्च तापमान को संभालने का रहस्य मोल्ड डिजाइन की छोटी-छोटी बारीकियों में छिपा होता है?

उच्च तापमान वाले अनुप्रयोगों के लिए मोल्ड डिजाइन अत्यंत महत्वपूर्ण है, क्योंकि यह सामग्री चयन, संरचनात्मक स्थिरता और शीतलन को प्रभावित करता है। उचित डिजाइन दोषों को रोकता है, स्थायित्व सुनिश्चित करता है और उत्पादन क्षमता को बढ़ाता है।.

सामग्री चयन संबंधी विचार

उच्च तापमान वाले अनुप्रयोगों के लिए सही सामग्री का चुनाव करना, चिलचिलाती गर्मी में पहनने के लिए उपयुक्त पोशाक चुनने जैसा है—आराम और टिकाऊपन दोनों ही सर्वोपरि हैं। पॉलीफेनिलीन सल्फाइड (PPS) 180-200 डिग्री सेल्सियस तापमान पर आपकी भरोसेमंद गर्मियों की टी-शर्ट की तरह बेहतरीन काम करता है, जबकि पॉलीइथरईथरकेटोन (PEEK) 250 डिग्री सेल्सियस से अधिक तापमान पर सांस लेने योग्य लिनेन की तरह प्रभावी होता है। ये सामग्रियां अत्यधिक गर्मी में भी ठंडी रहती हैं, जो तापमान के प्रति संवेदनशील परिस्थितियों में बेहतर प्रदर्शन के लिए अत्यंत महत्वपूर्ण है।

| सामग्री | तापमान की रेंज | प्रमुख गुण |

|---|---|---|

| पी पी एस | 180-200℃ | उच्च यांत्रिक स्थिरता |

| तिरछी | 250℃ से ऊपर | अत्यधिक ताप प्रतिरोध |

स्थिरता के लिए संरचनात्मक डिजाइन

डिजाइनर के रूप में अपने शुरुआती दिनों में मैंने सीखा कि दीवारों की एकसमान मोटाई बेहद ज़रूरी है। यह रेत का महल बनाने जैसा है; असमान दीवारें दबाव में ढह सकती हैं। आदर्श रूप से, मोटाई 1.5 से 5 मिमी के बीच होनी चाहिए, और तनाव को कम करने के लिए इसमें चिकने बदलाव होने चाहिए, जिससे गर्मी में भी सब कुछ मज़बूती से टिका रहे।.

शीतलन प्रणाली डिजाइन

कुशल शीतलन प्रणालियाँ मोल्ड डिज़ाइन के लिए एयर कंडीशनिंग की तरह हैं। मेरे पहले प्रोजेक्ट में, हमने चीजों को समान रूप से ठंडा करने के लिए पानी का उपयोग किया था - इससे चक्र समय कम हो गया और उत्पादन गर्मियों की हवा की तरह सहज हो गया। गर्मी को प्रभावी ढंग से प्रबंधित करने के लिए शीतलन प्रणाली में सुधार ।

गेट का डिज़ाइन और स्थान निर्धारण

कल्पना कीजिए कि आप सिरप डाल रहे हैं; इसके लिए सही बहाव ज़रूरी है। गेट का डिज़ाइन भी कुछ ऐसा ही है। सही जगह पर लगाने से भराई सुचारू रूप से होती है और वेल्डिंग के निशान जैसी कमियां कम हो जाती हैं। मल्टी-पॉइंट या लेटेंट गेट पिघले हुए तरल के बहाव को बढ़ाते हैं, जो जटिल आकृतियों के लिए बेहद ज़रूरी है।.

तापीय विस्तार मिलान का महत्व

एक बार मैंने एक ऐसे प्रोजेक्ट पर काम किया जहाँ बेमेल सामग्रियों के कारण तनाव दरारें पड़ गईं—यह एक महंगा सबक था। तापीय विस्तार गुणांकों का मिलान इन जोखिमों को कम करता है, खासकर धातु के घटकों के मामले में। तापीय विस्तार संबंधी समस्याओं के और जानें कि उन्हें प्रभावी ढंग से कैसे प्रबंधित किया जाए।

ऊष्मा अपव्यय रणनीतियाँ

उपयुक्त ऊष्मा अपव्यय विधियों का चयन करना, गर्म दिन में पंखे या हल्की हवा में से किसी एक को चुनने जैसा है। विकल्पों में प्राकृतिक संवहन या पंखे या हीट सिंक जैसी जबरन ऊष्मा अपव्यय विधियाँ शामिल हैं। प्रभावी चैनलों का डिज़ाइन करना, संरचना की अखंडता से समझौता किए बिना या लागत बढ़ाए बिना तापमान संतुलन बनाए रखने के लिए महत्वपूर्ण है। ऊष्मा अपव्यय डिज़ाइन पर व्यापक मार्गदर्शन के लिए , उच्च तापमान की स्थितियों के लिए अपने मोल्ड को अनुकूलित करने हेतु उन्नत रणनीतियों का अन्वेषण करें।

पीपीएस 250℃ से अधिक तापमान सहन कर सकता है।.असत्य

पॉलीफेनिलीन सल्फाइड (पीपीएस) लगभग 180-200℃ के तापमान के लिए उपयुक्त है।.

दीवार की एकसमान मोटाई से ऊष्मीय तनाव कम होता है।.सत्य

मोल्ड डिजाइन में थर्मल तनाव को कम करके दीवार की समान मोटाई विरूपण को रोकती है।.

उच्च तापमान इंजेक्शन मोल्डिंग की चुनौतियों से पार पाने की प्रमुख रणनीतियाँ क्या हैं?

उच्च तापमान वाले इंजेक्शन मोल्डिंग की चुनौतीपूर्ण दुनिया में आगे बढ़ना मुश्किल हो सकता है, लेकिन सही रणनीतियों के साथ, यह पूर्णता का मार्ग है।.

उच्च तापमान पर इंजेक्शन मोल्डिंग की चुनौतियों से पार पाने के लिए, उपयुक्त सामग्रियों का चयन करने, मजबूत संरचनाओं को डिजाइन करने, ऊष्मा अपव्यय को अनुकूलित करने और उच्च गुणवत्ता वाले उत्पादों को सुनिश्चित करने के लिए सटीक मोल्ड बनाने पर ध्यान केंद्रित करें।.

मुझे मोल्ड उद्योग में अपने शुरुआती दिन याद हैं, जब मैंने पहली बार उच्च तापमान इंजेक्शन मोल्डिंग की जटिलताओं का सामना किया था। यह प्लास्टिक की तलवार से अजगर को काबू करने जैसा था—हर कदम पर नई चुनौतियाँ सामने आती थीं। लेकिन जैसे-जैसे मैंने सीखा, हर बाधा मेरे कौशल को निखारने का एक अवसर बन गई।.

उच्च तापमान मोल्डिंग के लिए सामग्री का चयन

सही सामग्री का चुनाव करना एक भरोसेमंद साथी ढूंढने जैसा है। मुझे अक्सर एक प्रोजेक्ट याद आता है जिसमें हमने 180-200 डिग्री सेल्सियस के तापमान पर काम करने वाले घटकों के लिए पॉलीफेनिलीन सल्फाइड (PPS) का इस्तेमाल किया था। यह हमारे उत्पादों के लिए कवच बनाने जैसा था, जिससे उनकी मजबूती सुनिश्चित हो गई। जब तापमान 250 डिग्री सेल्सियस से ऊपर चला गया, तो पॉलीइथरईथरकेटोन (PEEK) हमारा पसंदीदा विकल्प बन गया, क्योंकि इसमें चरम स्थितियों का सामना करने की क्षमता किसी सुपरहीरो की तरह आग का सामना करने की क्षमता है।.

तालिका: सामग्री के गुणधर्म

| सामग्री | अधिकतम तापमान (°C) | मुख्य विशेषता |

|---|---|---|

| पी पी एस | 200 | यांत्रिक स्थिरता |

| तिरछी | 250+ | उच्च तापीय प्रतिरोध |

संरचनात्मक डिजाइन संबंधी विचार

डिजाइन की बात करें तो संतुलन ही सब कुछ है। मैंने एक बार एक ऐसे प्रोजेक्ट पर काम किया था जहाँ दीवारों की मोटाई असमान होने के कारण भीषण ताप तनाव उत्पन्न हो गया था—ऐसा लग रहा था मानो कोई सुंदर मूर्ति दबाव में टूट रही हो। ऐसी पीड़ा से बचने के लिए मैंने सीखा है कि दीवारों की मोटाई एक समान रखना और सुदृढ़ीकरण के लिए चतुराई से बनाई गई पसलियों का उपयोग करना आवश्यक है। ये अनावश्यक रूप से भारी हुए बिना मजबूती प्रदान करती हैं, ठीक वैसे ही जैसे एक अच्छी तरह से बनाया गया पुल करता है।.

ऊष्मा अपव्यय रणनीतियाँ

घटकों की दक्षता बनाए रखने में प्रभावी ऊष्मा अपव्यय एक महत्वपूर्ण भूमिका निभाता है। मुझे वह संतोष याद है जब हमने पंखों के साथ प्राकृतिक संवहन विधियों को लागू करने के बाद एक जटिल पुर्जे को त्रुटिहीन रूप से काम करते देखा था—उन पंखों को अपना काम करते देखना किसी जादू के घटित होने जैसा था। अधिक कठिन परिस्थितियों के लिए, शीतलन पाइप जैसी जबरन विधियाँ हमारा गुप्त हथियार बन गईं।.

शीतलन तकनीकों की तालिका

| तकनीक | विवरण |

|---|---|

| प्राकृतिक संवहन | गर्मी को फैलाने के लिए पंखों का उपयोग करता है |

| बलपूर्वक संवहन | सक्रिय शीतलन के लिए पंखे शामिल हैं |

मोल्ड डिजाइन की विशिष्टताएँ

मोल्ड डिज़ाइन की बारीकियां कला और विज्ञान का संगम हैं। सामग्री के सुचारू प्रवाह के लिए गेट डिज़ाइन को अनुकूलित करने का रोमांच आज भी मुझे महसूस होता है—कल्पना कीजिए एक नदी बिना किसी रुकावट के सुचारू रूप से बह रही है। उचित गेट और शीतलन प्रणाली डिज़ाइन चक्र समय को कम करने और गुणवत्ता बढ़ाने की कुंजी हैं, जिससे यह सुनिश्चित होता है कि प्रत्येक टुकड़ा दोषरहित होकर वास्तविक दुनिया में अपनी भूमिका के लिए तैयार हो।.

इन तत्वों को परिष्कृत करके, हमारे जैसे निर्माता उच्च तापमान इंजेक्शन मोल्डिंग की चुनौतियों का सामना कर सकते हैं और लगातार उच्च गुणवत्ता वाले पुर्जे बना सकते हैं। इन चुनौतियों पर विजय पाने में मिली प्रत्येक सफलता केवल एक प्रक्रिया को बेहतर बनाने तक सीमित नहीं है; बल्कि यह हमारे क्षेत्र में उत्कृष्टता की एक विरासत को स्थापित करने के बारे में है।.

PEEK 250°C से अधिक तापमान सहन कर सकता है।.सत्य

PEEK अपनी उच्च तापीय प्रतिरोधकता के लिए जाना जाता है, जो 250°C से अधिक तापमान सहन कर सकता है।.

प्राकृतिक संवहन में शीतलन के लिए पंखों का उपयोग किया जाता है।.असत्य

प्राकृतिक संवहन पंखों के बजाय पंखों का उपयोग करके गर्मी फैलाता है।.

निष्कर्ष

उच्च तापमान वाले पुर्जों की सफल इंजेक्शन मोल्डिंग के लिए प्रमुख डिजाइन संबंधी विचारों में सामग्री का चयन, संरचनात्मक अखंडता, ऊष्मा अपव्यय रणनीतियाँ और स्थायित्व और प्रदर्शन सुनिश्चित करने के लिए अनुकूलित मोल्ड डिजाइन शामिल हैं।.

-

जानिए कि थर्मल विस्तार गुणांकों का मिलान करके मोल्ड किए गए पुर्जों में तनाव और कनेक्शन संबंधी समस्याओं को कैसे रोका जा सकता है।. ↩

-

उच्च तापमान वाले वातावरण में कनेक्शन की स्थिरता बढ़ाने के लिए विशेष तरीकों का पता लगाएं।. ↩

-

उच्च तापमान प्रतिरोधकता वाली सामग्रियों का अध्ययन करें, और विभिन्न उद्योगों में उनके विशिष्ट लाभों और अनुप्रयोगों को समझें।. ↩

-

उच्च तापमान वाली सामग्रियों के लिए मोल्डिंग प्रक्रियाओं को अनुकूलित करने हेतु प्रभावी गेट डिजाइन रणनीतियों का पता लगाएं।. ↩

-

उच्च तापमान वाले वातावरण में मोल्ड डिजाइन की दक्षता में सुधार लाने की रणनीतियों के लिए इस लिंक को देखें।. ↩

-

मोल्ड डिजाइन में शीतलन दक्षता बढ़ाने, चक्र समय को कम करने और पुर्जों की गुणवत्ता में सुधार करने के लिए नवीन रणनीतियों को जानें।. ↩

-

तनाव संबंधी क्षति को रोकने के लिए अनुकूल तापीय विस्तार दर वाली सामग्रियों के चयन के बारे में जानकारी प्राप्त करें।. ↩

-

घटकों के प्रदर्शन और दीर्घायु को बढ़ाने वाली ऊष्मा अपव्यय प्रणालियों को डिजाइन करने के लिए उन्नत तकनीकों का अन्वेषण करें।. ↩