क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग की छोटी-छोटी बारीकियां किसी उत्पाद को सफल या असफल कैसे बना सकती हैं?

इंजेक्शन गति से तात्पर्य उस दर से है जिस पर पिघला हुआ पदार्थ सांचे के भीतरी भाग को भरता है, जबकि इंजेक्शन दबाव वह बल है जो इस पदार्थ को सांचे में धकेलने के लिए लगाया जाता है। ये दोनों ही इष्टतम उत्पाद गुणवत्ता और उत्पादन दक्षता सुनिश्चित करने के लिए महत्वपूर्ण हैं।.

लेकिन इन परिभाषाओं को समझना तो बस शुरुआत है! आइए, उत्पाद की गुणवत्ता और उत्पादन क्षमता पर इनके वास्तविक प्रभावों को गहराई से समझते हैं।.

इंजेक्शन की गति उत्पाद की सतह की गुणवत्ता को प्रभावित करती है।.सत्य

उचित इंजेक्शन गति दोषों को कम करके चिकनी सतहों को सुनिश्चित करती है।.

इंजेक्शन की गति उत्पाद की गुणवत्ता को कैसे प्रभावित करती है?

इंजेक्शन की गति मोल्ड किए गए उत्पादों की सुंदरता और संरचनात्मक अखंडता दोनों को महत्वपूर्ण रूप से प्रभावित करती है। सही गति सुनिश्चित करने से चिकनी सतहें और मजबूत आंतरिक संरचनाएं प्राप्त होती हैं।.

इंजेक्शन की गति, यानी जिस दर से पिघला हुआ पदार्थ सांचे में प्रवेश करता है, उत्पाद की सतह की चिकनाई और आंतरिक तनाव को प्रभावित करती है। इष्टतम गति से प्रवाह के निशान जैसे दोषों को रोका जा सकता है और आयामी स्थिरता सुनिश्चित की जा सकती है, जबकि अत्यधिक तेज़ गति से यांत्रिक गुण कम हो सकते हैं।.

इंजेक्शन की गति को समझना

। इंजेक्शन मोल्डिंग में यह एक महत्वपूर्ण मापदंड है क्योंकि यह अंतिम उत्पाद की गुणवत्ता को सीधे प्रभावित करता है।

जब इंजेक्शन की गति को उचित रूप से बढ़ाया जाता है, तो पिघला हुआ पदार्थ सांचे में तेजी से भर जाता है, जिसके परिणामस्वरूप सतह चिकनी हो जाती है और प्रवाह के निशान या वेल्ड लाइन जैसी कमियां दिखाई देती हैं। ऐसा इसलिए होता है क्योंकि तेजी से भरने से यह सुनिश्चित होता है कि पदार्थ पूरे सांचे में समान रूप से प्रवाहित हो, जिससे असमान शीतलन के कारण होने वाली समस्याएं कम हो जाती हैं।.

सतह की गुणवत्ता पर प्रभाव

सही ढंग से अनुकूलित इंजेक्शन गति सतह की गुणवत्ता को काफी हद तक बढ़ा सकती है। उदाहरण के लिए, गति बढ़ाने से फ्लो मार्क्स और वेल्ड लाइन्स की संभावना कम हो जाती है। ये आम दोष हैं जो तब उत्पन्न होते हैं जब पिघले हुए पदार्थ के विभिन्न प्रवाह मोर्चे मिलते हैं और ठीक से विलीन नहीं होते, अक्सर अत्यधिक स्थानीय शीतलन के कारण।.

हालांकि, अत्यधिक उच्च इंजेक्शन गति अन्य समस्याओं को जन्म दे सकती है। इससे उत्पाद के भीतर आंतरिक तनाव बढ़ सकता है, जो इसके यांत्रिक गुणों और आयामी स्थिरता को प्रतिकूल रूप से प्रभावित कर सकता है।.

आंतरिक संरचना और तनाव

मोल्ड किए गए उत्पाद की आंतरिक संरचना इंजेक्शन गति समायोजन के प्रति संवेदनशील होती है। यदि गति बहुत अधिक हो, तो इससे आंतरिक तनाव बढ़ सकता है, जिससे उत्पाद के यांत्रिक गुण कमजोर हो सकते हैं। इसके विपरीत, यदि गति बहुत धीमी हो, तो शॉर्ट शॉट्स या सिकुड़न के कारण छेद जैसी समस्याएं हो सकती हैं, जो संरचनात्मक अखंडता को प्रभावित करती हैं।.

उदाहरण देकर स्पष्ट करने के लिए:

| इंजेक्शन गति | संभावित समस्याएं |

|---|---|

| बहुत ऊँचा | तनाव में वृद्धि, यांत्रिक गुणों में कमी |

| इष्टतम | चिकनी सतह, संतुलित तनाव स्तर |

| बहुत कम | छोटे शॉट, सिकुड़न छेद |

उत्पादन क्षमता बनाम उपकरण घिसाव

उच्च इंजेक्शन गति मोल्डिंग चक्र को छोटा कर सकती है, जिससे उत्पादन क्षमता में सुधार होता है, लेकिन इससे मोल्ड और मशीनरी पर टूट-फूट भी बढ़ जाती है। उत्पादन लक्ष्यों और उपकरण की दीर्घायु के बीच संतुलन बनाए रखने के लिए इस संतुलन को सावधानीपूर्वक प्रबंधित करना आवश्यक है।.

तेज़ गति से काम करने वाले सांचों और मशीनों को अधिक बार रखरखाव या बदलने की आवश्यकता हो सकती है, जिससे परिचालन लागत बढ़ जाती है। इसलिए, इंजेक्शन की गति को अनुकूलित करना न केवल उत्पाद की गुणवत्ता के लिए महत्वपूर्ण है, बल्कि संसाधनों का कुशलतापूर्वक प्रबंधन करने के लिए भी आवश्यक है।.

निष्कर्षतः, यद्यपि इंजेक्शन की गति उत्पाद की गुणवत्ता को परिभाषित करने में महत्वपूर्ण भूमिका निभाती है, लेकिन सही संतुलन प्राप्त करने के लिए मोल्ड डिजाइन और सामग्री के गुणों जैसे अन्य कारकों के साथ इसके परस्पर संबंध की सूक्ष्म समझ आवश्यक है।.

इष्टतम इंजेक्शन गति सतह की चिकनाई को बढ़ाती है।.सत्य

उचित गति से सामग्री का प्रवाह एकसमान होता है, जिससे सतह पर होने वाले दोष कम हो जाते हैं।.

इंजेक्शन की अत्यधिक गति से यांत्रिक गुणों में सुधार होता है।.असत्य

बहुत तेज गति से आंतरिक तनाव बढ़ता है, जिससे उत्पाद की मजबूती कमजोर हो जाती है।.

मोल्डिंग दक्षता में इंजेक्शन दबाव की क्या भूमिका है?

उत्पादन परिणामों और उत्पाद की गुणवत्ता में सुधार के लिए मोल्डिंग दक्षता में इंजेक्शन दबाव की भूमिका को समझना अत्यंत महत्वपूर्ण है।.

इंजेक्शन दबाव यह सुनिश्चित करता है कि पिघला हुआ पदार्थ सांचे को पूरी तरह से भर दे, जिससे उत्पाद की सटीकता, गुणवत्ता और उत्पादन क्षमता प्रभावित होती है। उचित प्रबंधन से उपकरणों की सुरक्षा करते हुए उत्पादन को बढ़ाया जा सकता है।.

मोल्डिंग में इंजेक्शन दबाव को समझना

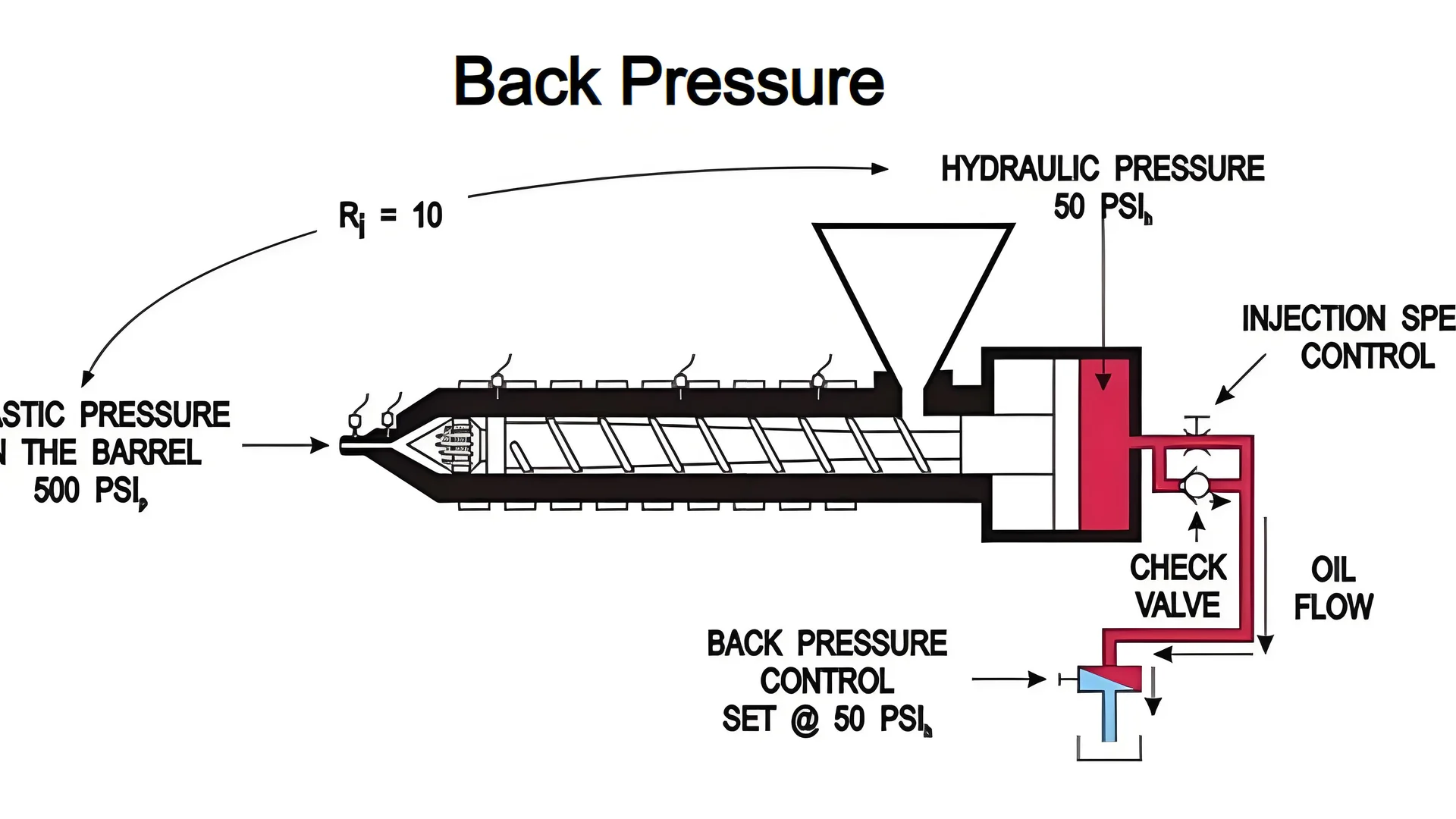

इंजेक्शन दबाव एक महत्वपूर्ण पैरामीटर है जो यह सुनिश्चित करता है कि पिघला हुआ पदार्थ मोल्ड कैविटी को पूरी तरह से भर दे, जिससे शॉर्ट शॉट्स या अपर्याप्त सामग्री भरने जैसी कमियों से बचा जा सके। संक्षेप में, यह इंजेक्शन मोल्डिंग मशीन के स्क्रू द्वारा पिघले हुए पदार्थ पर लगाए गए बल को दर्शाता है, जिसे आमतौर पर मेगापास्कल (MPa) में मापा जाता है।.

उत्पाद की गुणवत्ता पर प्रभाव

- भरने की क्षमता : जटिल आकृतियों और पतली दीवारों वाले उत्पादों को पर्याप्त रूप से भरने के लिए उच्च इंजेक्शन दबाव आवश्यक है। इससे शॉर्ट शॉट्स और अपूर्ण फिलिंग जैसी समस्याओं से बचा जा सकता है।

- आयामी सटीकता : इंजेक्शन का दबाव उत्पाद की आयामी सटीकता को सीधे प्रभावित करता है। उच्च दबाव के कारण ओवरफिलिंग हो सकती है, जिससे बड़े आकार के उत्पाद बन सकते हैं, जबकि अपर्याप्त दबाव के कारण छोटे आकार के पुर्जे बन सकते हैं।

उत्पादन क्षमता पर प्रभाव

- मोल्ड कैविटी को सही और शीघ्रता से भरने को सुनिश्चित करके, उचित इंजेक्शन दबाव उत्पादन क्षमता में उल्लेखनीय सुधार ला सकता है। यह पैरामीटर चक्र समय को कम करता है और उत्पादन दर को बढ़ाता है।.

फफूंद के जीवन पर प्रभाव

- हालांकि, इंजेक्शन के दबाव को संतुलित रखना बेहद जरूरी है, क्योंकि अत्यधिक दबाव से मोल्ड पर घिसावट और तनाव बढ़ सकता है, खासकर गेट और पार्टिंग सतहों जैसे कमजोर बिंदुओं पर। इससे मोल्ड का जीवनकाल काफी कम हो सकता है।.

| प्रभाव क्षेत्र | उच्च इंजेक्शन दबाव | कम इंजेक्शन दबाव |

|---|---|---|

| उत्पाद की गुणवत्ता | अधिक भरने की संभावना; इससे आयामों में त्रुटि हो सकती है। | शॉर्ट शॉट का खतरा; मोल्ड कैविटी का अपर्याप्त भराव |

| उत्पादन क्षमता | तेज़ चक्र समय; बेहतर उत्पादन | चक्र चक्र में अधिक समय लगना; अपशिष्ट बढ़ने की संभावना |

| मोल्ड की दीर्घायु | मोल्ड पर घिसाव और तनाव में वृद्धि | घिसावट कम होती है लेकिन इससे गुणवत्ता संबंधी समस्याएं हो सकती हैं |

इष्टतम परिणामों के लिए इंजेक्शन दबाव का प्रबंधन

इंजेक्शन दबाव को प्रभावी ढंग से समायोजित करने के लिए, स्क्रू की गति, व्यास और पिघले हुए पदार्थ के तापमान जैसे अन्य कारकों के साथ इसके परस्पर संबंध को समझना आवश्यक है। उदाहरण के लिए, पिघले हुए पदार्थ का तापमान बढ़ाने से उसकी चिपचिपाहट कम हो सकती है, जिससे आवश्यक इंजेक्शन दबाव कम हो जाता है।.

इसके अलावा, इंजेक्शन मोल्डिंग मशीन के समायोज्य मापदंडों का लाभ उठाकर विशिष्ट उत्पाद आवश्यकताओं को पूरा करने के लिए सटीक समायोजन किया जा सकता है। इन मापदंडों को संतुलित करना उत्पाद की गुणवत्ता और मोल्ड के स्थायित्व दोनों को बेहतर बनाने की कुंजी है।.

इन मापदंडों को सर्वोत्तम परिणामों के लिए प्रभावी ढंग से कैसे समायोजित किया जा सकता है, इस बारे में गहराई से जानने के लिए, इंजेक्शन मापदंडों पर हमारी विस्तृत मार्गदर्शिका 2 मोल्डिंग में आने वाली सामान्य चुनौतियों 3 को पढ़ें ।

उच्च इंजेक्शन दबाव के कारण उत्पाद का आकार अधिक हो सकता है।.सत्य

अत्यधिक दबाव के कारण ओवरफिलिंग हो जाती है, जिससे आयामों में अशुद्धि आ जाती है।.

कम इंजेक्शन दबाव से मोल्ड का घिसाव काफी कम हो जाता है।.सत्य

कम दबाव के कारण सांचों पर तनाव कम होता है, जिससे उनका जीवनकाल बढ़ जाता है।.

बेहतर परिणामों के लिए इंजेक्शन के मापदंडों को कैसे अनुकूलित किया जा सकता है?

मोल्डिंग प्रक्रियाओं में उत्पाद की गुणवत्ता और उत्पादन क्षमता बढ़ाने के लिए इंजेक्शन मापदंडों का अनुकूलन अत्यंत महत्वपूर्ण है। सर्वोत्तम परिणाम प्राप्त करने के तरीके जानें।.

इंजेक्शन मापदंडों को अनुकूलित करने के लिए, उत्पाद की आवश्यकताओं, मोल्ड डिज़ाइन और सामग्री के गुणों के आधार पर इंजेक्शन की गति और दबाव को समायोजित करें। इससे उच्च गुणवत्ता वाला उत्पादन और कुशल निर्माण सुनिश्चित होता है।.

अनुकूलन के महत्व को समझना

इंजेक्शन मोल्डिंग के क्षेत्र में, बेहतर उत्पाद परिणाम प्राप्त करने के लिए इंजेक्शन गति और दबाव जैसे मापदंडों का अनुकूलन अत्यंत महत्वपूर्ण है। ये मापदंड न केवल गुणवत्ता बल्कि उत्पादन प्रक्रिया की दक्षता को भी प्रभावित करते हैं।.

इंजेक्शन की गति को संतुलित करना

इंजेक्शन की गति मोल्ड किए गए उत्पादों की सतह और आंतरिक गुणवत्ता दोनों को काफी हद तक प्रभावित करती है। सही गति से चिकनी सतहें बनती हैं और फ्लो मार्क्स जैसे दोष कम होते हैं। हालांकि, संतुलन बनाए रखना महत्वपूर्ण है; अत्यधिक गति से आंतरिक तनाव और यांत्रिक गुणों में कमी आ सकती है। इंजेक्शन की गति को समायोजित करने से चक्र समय को कम करके उत्पादन क्षमता को भी बढ़ाया जा सकता है।.

ध्यान में रखने योग्य प्रमुख कारक:

- सामग्री प्रवाह: गति को समायोजित करने से उस दर को नियंत्रित करने में मदद मिलती है जिस पर पिघली हुई सामग्री सांचे को भरती है, जिससे सतह की बनावट और आंतरिक अखंडता प्रभावित होती है।

- चक्र समय: तेज गति से चक्र समय कम हो सकता है, लेकिन इससे मशीनरी पर टूट-फूट बढ़ सकती है।

इंजेक्शन दबाव को ठीक से समायोजित करना

इंजेक्शन प्रेशर यह निर्धारित करता है कि पिघला हुआ पदार्थ मोल्ड कैविटी को कितनी प्रभावी ढंग से भरता है। उचित समायोजन से पूर्ण भराई सुनिश्चित होती है, विशेष रूप से जटिल या पतली दीवारों वाले डिज़ाइनों के लिए। हालांकि, अत्यधिक उच्च दबाव से उत्पाद का आकार बड़ा हो सकता है और मोल्ड का घिसाव बढ़ सकता है।.

दबाव अनुकूलन को प्रभावित करने वाले कारक:

- पदार्थ की श्यानता: उच्च गलनांक तापमान श्यानता को कम करता है, जिससे कम दबाव सेटिंग्स संभव हो पाती हैं।

- उत्पाद की जटिलता: जटिल आकृतियों में दोषों से बचने के लिए दबाव का सटीक समायोजन आवश्यक होता है।

पैरामीटर समायोजन के लिए तकनीकें

- बहु-चरण सेटिंग्स का उपयोग करना: आधुनिक मशीनें बहु-चरण गति और दबाव सेटिंग्स की अनुमति देती हैं, जिससे इंजेक्शन के विभिन्न चरणों के दौरान क्रमिक समायोजन संभव हो पाता है।

- मोल्ड डिजाइन में संशोधन: गेट के आकार या स्थान को बदलने से प्रवाह पैटर्न को अनुकूलित किया जा सकता है, जिससे गति और दबाव दोनों प्रभावित होते हैं।

प्रभावी अनुकूलन के लिए व्यावहारिक अंतर्दृष्टि

सर्वोत्तम परिणाम प्राप्त करने के लिए, इन मापदंडों और सामग्री के गुणों तथा मोल्ड डिज़ाइन जैसे विभिन्न कारकों के बीच परस्पर क्रिया को सूक्ष्मता से समझना आवश्यक है। प्रतिक्रिया और प्रदर्शन डेटा के आधार पर इन सेटिंग्स की नियमित रूप से समीक्षा करना और उनमें समायोजन करना महत्वपूर्ण है।.

इंजेक्शन मोल्डिंग ऑप्टिमाइजेशन टेक्निक्स 4 जैसे संसाधनों का उपयोग करने पर विचार करें । इससे आपको उत्पाद की गुणवत्ता और परिचालन दक्षता दोनों को बढ़ाने की रणनीतियाँ मिलेंगी।

इंजेक्शन की गति उत्पाद की सतह की गुणवत्ता को प्रभावित करती है।.सत्य

इंजेक्शन की गति को समायोजित करने से सतहों को चिकना किया जा सकता है और दोषों को कम किया जा सकता है।.

उच्च इंजेक्शन दबाव मोल्ड के घिसाव को कम करता है।.असत्य

अत्यधिक दबाव से मोल्ड की टूट-फूट बढ़ जाती है और उत्पाद का आकार भी अधिक हो सकता है।.

इंजेक्शन की गति और दबाव को समायोजित करते समय आम चुनौतियाँ क्या हैं?

मोल्डिंग प्रक्रियाओं में इंजेक्शन की गति और दबाव को समायोजित करना कुछ अनूठी चुनौतियां पेश करता है जो उत्पाद की गुणवत्ता और दक्षता को प्रभावित कर सकती हैं।.

आम चुनौतियों में उत्पाद की गुणवत्ता और उत्पादन दक्षता के बीच संतुलन बनाए रखना, मोल्ड के घिसाव को नियंत्रित करना और आयामी सटीकता सुनिश्चित करना शामिल हैं। अनुचित समायोजन से दोष, रखरखाव लागत में वृद्धि और यांत्रिक गुणों में कमी आ सकती है।.

उत्पाद की गुणवत्ता और उत्पादन दक्षता के बीच संतुलन बनाए रखना

उत्पाद की गुणवत्ता उत्पादन के बीच सही संतुलन स्थापित करना । इंजेक्शन की गति बढ़ाने से दक्षता बढ़ सकती है, लेकिन इससे उत्पाद की आंतरिक संरचना प्रभावित हो सकती है। इसके विपरीत, धीमी गति से आंतरिक मजबूती तो बढ़ती है, लेकिन उत्पादन समय बढ़ जाता है।

मोल्ड घिसाव का प्रबंधन

उच्च इंजेक्शन गति और दबाव के कारण मोल्ड में अत्यधिक घिसाव हो सकता है। यह समस्या विशेष रूप से गेट और पार्टिंग सतहों पर होती है, जहाँ मोल्ड सबसे अधिक संवेदनशील होता है। इसे कम करने के लिए, ऑपरेटरों को घिसाव के पैटर्न की सावधानीपूर्वक निगरानी करनी चाहिए और मोल्ड के जीवनकाल को बढ़ाने के लिए मापदंडों को तदनुसार समायोजित करना चाहिए।.

आयामी सटीकता सुनिश्चित करना

उत्पाद की कार्यक्षमता के लिए सटीक आयाम प्राप्त करना अत्यंत महत्वपूर्ण है। उच्च इंजेक्शन दबाव से कैविटी पूरी तरह भर जाती है, लेकिन इससे ओवरफिलिंग भी हो सकती है, जिसके परिणामस्वरूप उत्पाद का आकार बड़ा हो जाता है। दूसरी ओर, कम दबाव से अपूर्ण फिलिंग हो सकती है। इंजेक्शन दबाव को मोल्ड की अखंडता को प्रभावित किए बिना आयामी सटीकता बनाए रखने हेतु सावधानीपूर्वक कैलिब्रेशन की आवश्यकता होती है।

तनाव और दोषों को कम करना

तेज़ गति से इंजेक्शन लगाने से उत्पाद में तनाव उत्पन्न हो सकता है, जिससे विकृति या दरार जैसी खराबी आ सकती है। इन समस्याओं से बचने के लिए तापीय और यांत्रिक तनाव के स्तर को ध्यान में रखते हुए समायोजन करना आवश्यक है। मापदंडों को अनुकूलित करके और नियमित गुणवत्ता जांच करके इन जोखिमों को कम किया जा सकता है।.

विभिन्न उत्पाद आवश्यकताओं के अनुरूप ढलना

प्रत्येक उत्पाद की अपनी विशिष्ट विशेषताएं होती हैं जिनके लिए इंजेक्शन मापदंडों को अनुकूलित करना आवश्यक होता है। सामग्री का प्रकार, उत्पाद की जटिलता और दीवार की मोटाई जैसे कारक गति और दबाव के लिए इष्टतम सेटिंग्स निर्धारित करते हैं। विभिन्न उत्पादन चरणों में गुणवत्ता को एक समान बनाए रखने के लिए संचालकों को इन बदलती आवश्यकताओं के अनुसार शीघ्रता से अनुकूलन करना आवश्यक है।.

इन चुनौतियों को समझना इंजेक्शन मोल्डिंग की कला में महारत हासिल करने की कुंजी है। पैरामीटर समायोजन के लिए एक रणनीतिक दृष्टिकोण अपनाकर, निर्माता उत्पाद की गुणवत्ता और उत्पादन दक्षता दोनों को बढ़ा सकते हैं।.

उच्च इंजेक्शन गति से मोल्ड का घिसाव बढ़ जाता है।.सत्य

तीव्र गति के कारण घर्षण और तनाव उत्पन्न होता है, जिससे मोल्ड तेजी से खराब होने लगता है।.

कम इंजेक्शन दबाव हमेशा कैविटी को पूरी तरह से भरने को सुनिश्चित करता है।.असत्य

कम दबाव के कारण उत्पाद पूरी तरह से भर नहीं पाएगा, जिससे उत्पाद के आकार पर असर पड़ेगा।.

निष्कर्ष

इंजेक्शन की गति और दबाव समायोजन में महारत हासिल करके, मैं उत्पाद की गुणवत्ता और परिचालन दक्षता दोनों में उल्लेखनीय सुधार कर सकता हूं।.

-

इंजेक्शन मोल्डिंग की मूलभूत प्रक्रिया के बारे में और जानें: इंजेक्शन मोल्डिंग एक जटिल विनिर्माण प्रक्रिया है। एक विशेष हाइड्रोलिक या इलेक्ट्रिक मशीन का उपयोग करके, यह प्रक्रिया धातु को पिघलाती है, इंजेक्ट करती है और जमाती है… ↩

-

इंजेक्शन मापदंडों को प्रभावी ढंग से समायोजित करने की रणनीतियाँ जानें: दोषों से बचने के लिए इंजेक्शन मोल्डिंग प्रक्रिया अनुकूलन में 8 प्रमुख मापदंड · 1. तापमान नियंत्रण: · 2. इंजेक्शन गति: · 3. शीतलन… ↩

-

मोल्डिंग सेटिंग्स में बदलाव करते समय आने वाली आम समस्याओं की पहचान करें: हमने इंजेक्शन मोल्डिंग से जुड़ी सबसे आम समस्याओं और उन्हें हल करने के तरीकों की एक संक्षिप्त जानकारी वाली शीट तैयार की है।. ↩

-

इंजेक्शन मोल्डिंग की दक्षता और उत्पाद की गुणवत्ता बढ़ाने के लिए उन्नत रणनीतियों का अन्वेषण करें: 1. तापमान नियंत्रण: · 2. इंजेक्शन गति: · 3. शीतलन समय: · 4. प्लास्टिक सामग्री का चयन: · 5. स्क्रू गति और बैक प्रेशर: · 6. इंजेक्शन… ↩

-

यह अध्ययन बताता है कि गति में बदलाव सतह और आंतरिक गुणवत्ता को कैसे प्रभावित करते हैं: इंजेक्शन गति: इंजेक्शन गति को उचित रूप से निर्धारित किया जाना चाहिए, अन्यथा यह उत्पाद की गुणवत्ता को प्रभावित करेगा। यदि इंजेक्शन गति बहुत अधिक हो.. ↩

-

उत्पाद के सटीक आयामों के लिए दबाव के महत्व पर चर्चा करता है: सामान्यतः, समान इंजेक्शन गति पर, उच्च इंजेक्शन दबाव प्लास्टिक की प्रवाह क्षमता को बेहतर बनाता है, जिससे आयामी सटीकता बढ़ती है… ↩