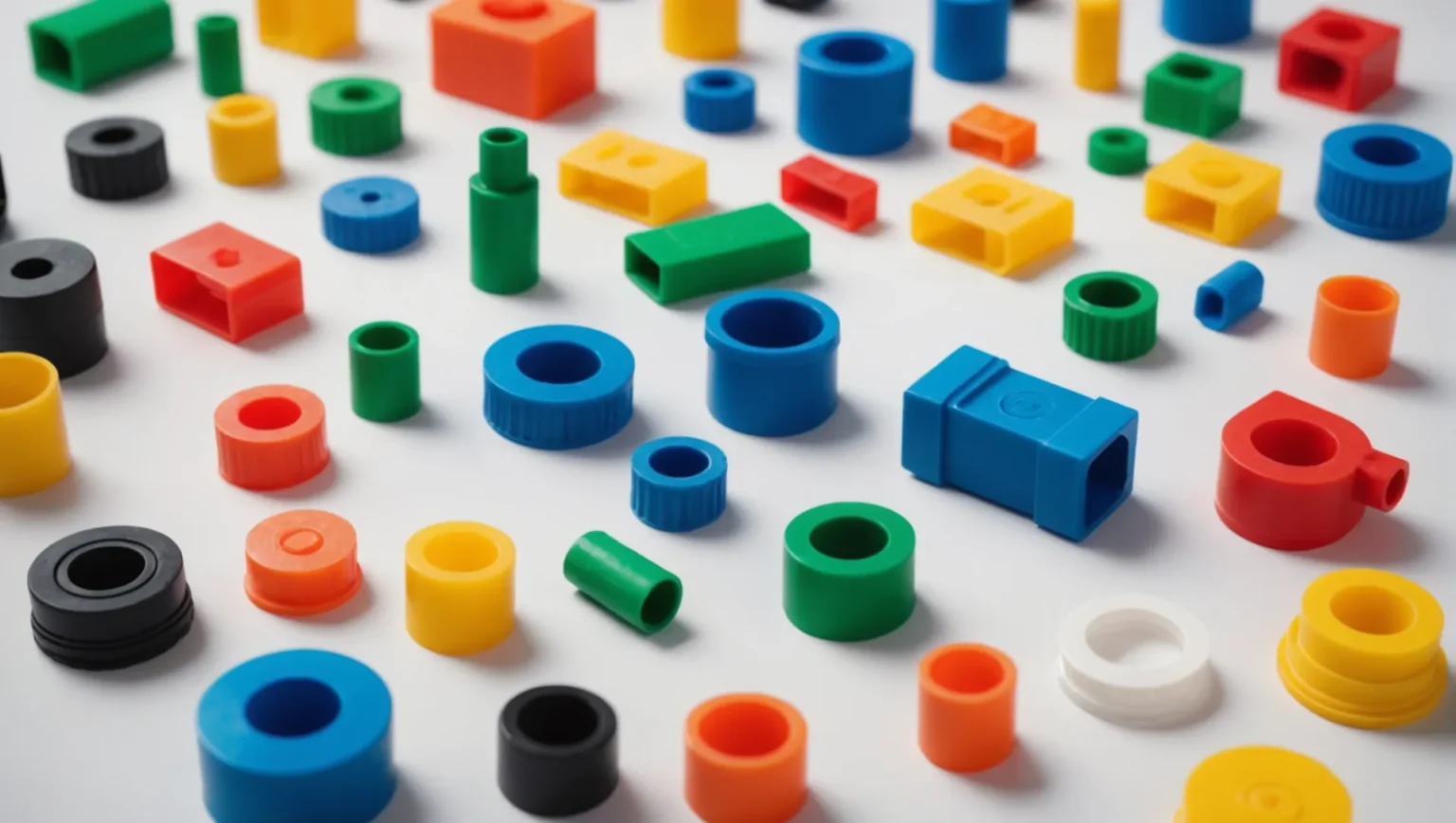

La cohérence des couleurs n’est pas seulement une question d’apparence ; c'est aussi essentiel pour la fonctionnalité !

Les variations de couleur des pièces moulées par injection sont souvent causées par une qualité instable des pigments, des différences de couleur de base des matières premières, une contamination, des températures de processus inégales, des incohérences de pression, des problèmes de moisissure et des facteurs environnementaux. Les résoudre peut améliorer considérablement l’uniformité des couleurs.

Examinons plus en détail chaque facteur afin que vous puissiez vous armer de stratégies efficaces pour lutter contre les écarts de couleur.

La qualité instable des pigments provoque des variations de couleur.Vrai

Des lots de pigments incohérents entraînent des différences de teinte et de saturation.

- 1. Comment les matières premières affectent-elles la couleur dans le moulage par injection ?

- 2. Quels paramètres de processus influencent la cohérence des couleurs ?

- 3. Pourquoi l’entretien des moisissures est-il essentiel pour l’uniformité des couleurs ?

- 4. Quel est l'impact des facteurs environnementaux sur les couleurs des pièces moulées par injection ?

- 5. Conclusion

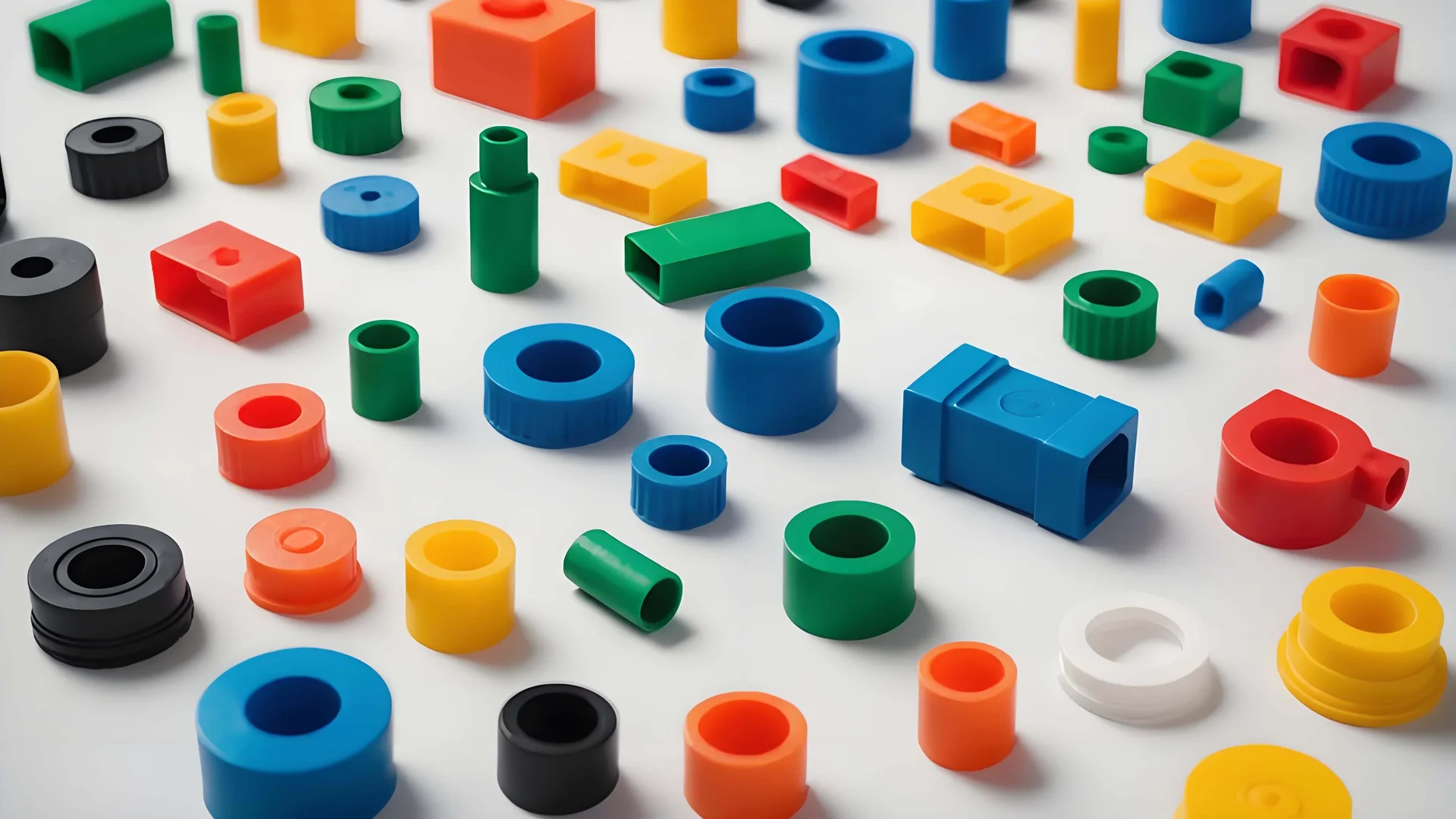

Comment les matières premières affectent-elles la couleur dans le moulage par injection ?

Les matières premières jouent un rôle central dans la couleur des pièces moulées par injection, affectant la teinte et la cohérence.

La couleur lors du moulage par injection peut être affectée par la qualité instable des pigments, les différences de couleur de base et la contamination des matières premières. Garantir des lots de pigments stables, choisir des sources de matériaux cohérentes et prévenir la contamination sont essentiels pour obtenir une couleur uniforme dans les pièces moulées.

Qualité des pigments instable

La qualité des pigments utilisés dans le moulage par injection est primordiale pour la cohérence des couleurs. Les variations de teinte, de saturation ou de luminosité entre différents lots de pigments peuvent entraîner des écarts de couleur importants. Cela est souvent dû à des mesures de contrôle qualité inadéquates lors de la production des pigments. Pour atténuer ce problème, il est essentiel de sélectionner des fournisseurs de pigments connus pour leur fiabilité et d’exiger une assurance qualité complète pour chaque lot.

Une stratégie efficace consiste à effectuer des inspections de qualité approfondies lors de l’achat de pigments pour garantir qu’ils répondent aux normes spécifiées. Ce faisant, les fabricants peuvent réduire le risque de variations de couleur résultant de l’instabilité des pigments.

Différences de couleur de base dans les matières premières

Même les plastiques de la même marque peuvent présenter des différences dans leurs couleurs de base en raison de variations dans les processus de production ou dans les sources de matières premières. Ces différences de couleur de base peuvent se manifester par des variations de couleur visibles une fois les pièces moulées. Ce problème peut être résolu en optant autant que possible pour des matières premières provenant du même lot, ce qui réduit les risques d’incohérences.

Une autre solution consiste à prémélanger les matières premières pour obtenir une couleur de base plus uniforme avant le traitement. Cette approche améliore non seulement la cohérence, mais améliore également la prévisibilité de la couleur du produit final.

Contamination des matières premières

La contamination des matières premières pendant le stockage, le transport ou la transformation peut introduire des variations de couleur indésirables. Cette contamination pourrait résulter de particules étrangères, de poussières ou d’impuretés de différentes couleurs se mélangeant au plastique.

Pour éviter cela, les fabricants doivent mettre en œuvre des protocoles stricts de stockage et de manipulation afin de protéger les matières premières des contaminants. De plus, un nettoyage approfondi et l’élimination des impuretés doivent être effectués avant de traiter les matériaux.

| Facteurs ayant un impact sur la couleur | Solutions |

|---|---|

| Qualité des pigments instable | Choisir des fournisseurs fiables, assurer des contrôles de qualité |

| Différences de couleur de base | Utiliser les mêmes matériaux de lot, prémélanger pour l'uniformité |

| Contamination | Stockage/manipulation sécurisé, nettoyer avant traitement |

En comprenant et en contrôlant ces facteurs liés aux matières premières, les fabricants peuvent améliorer considérablement l’uniformité des couleurs de leurs produits moulés par injection. Explorer davantage le contrôle qualité des matières premières 1 peut fournir des informations plus approfondies sur les techniques avancées de gestion de ces défis.

Les pigments instables provoquent des incohérences de couleur.Vrai

Les variations de qualité des pigments entraînent des différences de couleur notables.

Les matériaux contaminés améliorent l'uniformité des couleurs.FAUX

La contamination introduit des variations de couleur indésirables, réduisant ainsi l'uniformité.

Quels paramètres de processus influencent la cohérence des couleurs ?

Obtenir une couleur constante dans les pièces moulées par injection nécessite un contrôle précis de plusieurs paramètres de processus.

Les principaux paramètres de processus affectant la cohérence des couleurs dans le moulage par injection comprennent les paramètres de température, de pression, de vitesse d'injection et de contre-pression. Une gestion appropriée de ces variables garantit une couleur uniforme en maintenant un flux de matériaux stable et en évitant les défauts pendant la production.

Le rôle du contrôle de la température

La température est un paramètre critique dans le moulage par injection, influençant considérablement la couleur du produit final. Différentes étapes du processus, notamment les températures du cylindre, des buses et du moule, doivent être gérées pour éviter les différences de couleur.

Effets de température inégale :

-

Les variations de température du fût 2 peuvent provoquer des incohérences lors de la fusion du plastique, entraînant des variations de couleur. Assurer une température uniforme permet de maintenir des propriétés matérielles constantes.

-

Solution : La mise en œuvre d'un contrôle de température en plusieurs étapes permet des ajustements précis à chaque phase, en adaptant le processus aux exigences spécifiques des matériaux et des pièces.

Stabilité de la pression pour l'uniformité

La pression pendant le processus d’injection est tout aussi importante. La pression d'injection et la pression de maintien affectent directement la façon dont le matériau remplit le moule et se solidifie.

Implications de pression instable :

-

Des pressions incohérentes peuvent entraîner une densité de matériau inégale et des variations de couleur. Une pression stable maintient un débit uniforme et empêche la décoloration.

-

Solution : utilisez des systèmes de contrôle de pression en boucle fermée pour maintenir la stabilité et inspectez régulièrement les systèmes hydrauliques pour des performances optimales.

Équilibrer la vitesse d’injection

La vitesse d'injection affecte la façon dont le plastique fondu remplit la cavité du moule. Des vitesses trop rapides ou trop lentes peuvent introduire des différences de couleur.

Considérations relatives à la vitesse :

-

Une vitesse d'injection rapide peut provoquer des turbulences, entraînant une répartition inégale des couleurs. A l’inverse, des vitesses lentes peuvent entraîner une dégradation thermique, altérant la couleur.

-

Solution : Ajustez la vitesse en fonction de l'épaisseur de la pièce : optez pour des vitesses plus rapides pour les pièces fines et plus lentes pour les composants plus épais.

Optimisation des paramètres de contre-pression

La contre-pression a un impact sur la plastification et la cohérence de la couleur pendant le processus de moulage.

Défis de contre-pression :

-

Des réglages de contre-pression incorrects entraînent une mauvaise plastification, provoquant une répartition inégale des couleurs.

-

Solution : Réglez la contre-pression en fonction du type de matériau et des exigences des pièces. L’observation de la qualité de la plastification peut guider des ajustements optimaux.

Essentiellement, un contrôle méticuleux de la température, de la pression, de la vitesse et de la contre-pression peut atténuer les problèmes de couleur, garantissant ainsi des pièces moulées par injection de haute qualité et cohérentes. Comprendre ces paramètres permet aux fabricants de traiter de manière préventive les incohérences de couleur potentielles avant qu'elles ne se manifestent.

Le contrôle de la température est crucial pour la cohérence des couleurs.Vrai

La température affecte le flux du matériau, influençant l'uniformité de la couleur.

La vitesse d'injection n'affecte pas la cohérence de la couleur.FAUX

La vitesse influence le remplissage du matériau, ce qui a un impact sur la répartition des couleurs.

Pourquoi l’entretien des moisissures est-il essentiel pour l’uniformité des couleurs ?

L’entretien des moules est essentiel pour obtenir l’uniformité des couleurs des pièces moulées par injection, évitant ainsi les défauts qui nuisent à l’esthétique.

Un bon entretien des moules garantit des températures constantes et prévient l’usure, réduisant ainsi les variations de couleur des pièces moulées par injection.

Le rôle de la température du moule dans la cohérence des couleurs

L’un des principaux facteurs liés aux moisissures qui influencent l’uniformité des couleurs est la température. Une température inégale du moule peut entraîner des vitesses de durcissement incohérentes, provoquant des variations de couleur. L'optimisation du système de refroidissement du moule est cruciale pour maintenir une température uniforme dans tout le moule. Des techniques telles que le contrôle multipoint de la température et les systèmes de refroidissement conformes peuvent être utilisées pour améliorer l'effet de refroidissement et garantir la cohérence.

- Exemple : Si une section de moule est nettement plus froide que d'autres, cela pourrait entraîner un durcissement plus rapide, ce qui entraînerait des nuances plus claires dans ces zones. À l’inverse, les sections plus chaudes peuvent durcir plus lentement, provoquant des taches plus sombres.

Assurer une évacuation efficace des moisissures

Une mauvaise évacuation du moule peut entraîner des défauts tels que des bulles ou des marques de brûlure dans les pièces moulées, affectant leur couleur. Améliorer le système d'échappement en ajoutant des rainures et des trous d'échappement peut aider. Pendant le processus d’injection, les ajustements de la vitesse et de la pression peuvent également minimiser la formation de gaz, garantissant ainsi une apparence de couleur uniforme.

- Étude de cas : Une usine de fabrication était confrontée à des problèmes de stries sombres sur les pièces moulées en raison d'un système d'échappement inadéquat. En intégrant des canaux d'échappement supplémentaires, ils ont réussi à éliminer ces défauts.

Traiter l’usure des moisissures pour une couleur cohérente

L'usure du moule, en particulier autour des portes et des glissières, peut entraîner un écoulement inégal du plastique, affectant la cohérence des couleurs. Des inspections régulières et des réparations ou remplacements en temps opportun des pièces usées du moule sont essentiels. L'utilisation de matériaux résistants à l'usure pendant la phase de conception du moule peut également prolonger la durée de vie du moule et maintenir un écoulement uniforme.

- Application réelle : Une entreprise a remarqué de légères différences de couleur dans les produits fabriqués à partir de moules plus anciens. Après avoir remplacé les principaux composants usés, ils ont obtenu des résultats plus cohérents.

Importance de l’entretien de routine des moules

Des activités de maintenance régulières telles que le nettoyage, la lubrification et l’inspection garantissent le fonctionnement optimal des moules. Cet entretien de routine évite l'accumulation pouvant entraîner des imperfections de surface affectant la couleur du produit final. La mise en œuvre d’un calendrier de maintenance structuré garantit que les problèmes sont identifiés et corrigés rapidement.

Découvrez comment entretenir efficacement les moules d’injection3.

En comprenant ces facteurs liés aux moules et en mettant en œuvre des stratégies de maintenance proactives, les fabricants peuvent améliorer considérablement l'uniformité des couleurs des pièces moulées par injection.

Une température inégale du moule affecte l’uniformité de la couleur.Vrai

Des températures incohérentes entraînent des vitesses de durcissement variables, provoquant des variations de couleur.

L’usure du moule n’a pas d’impact sur la cohérence de la couleur.FAUX

L'usure peut provoquer un écoulement irrégulier, entraînant des couleurs incohérentes dans les pièces moulées.

Quel est l'impact des facteurs environnementaux sur les couleurs des pièces moulées par injection ?

Les conditions environnementales dans une usine de fabrication peuvent grandement influencer la cohérence des couleurs des pièces moulées par injection.

Les variations de température et d'humidité ambiantes peuvent entraîner une dégradation thermique ou une absorption d'humidité, affectant les couleurs des pièces. Le maintien de conditions environnementales optimales est crucial pour garantir une coloration constante lors du moulage par injection.

Le rôle de la température ambiante

La température ambiante joue un rôle essentiel dans le processus de moulage par injection. Les températures élevées en atelier peuvent accélérer la dégradation thermique des plastiques, altérant leur couleur. À l’inverse, des températures plus fraîches peuvent ralentir le processus de moulage, entraînant d’éventuelles incohérences de couleur.

Gestion des effets de la température

Pour atténuer ces problèmes, les fabricants doivent installer des systèmes CVC fiables pour maintenir des niveaux de température stables. Ce faisant, ils peuvent empêcher les écarts de couleur induits par la température, garantissant ainsi que les pièces moulées par injection 4 conservent leur aspect prévu.

Impact des niveaux d'humidité

L’humidité peut être un facteur insidieux, influençant subtilement la couleur finale des pièces moulées. Les plastiques, notamment ceux hygroscopiques, ont tendance à absorber l’humidité de l’environnement. Cette humidité peut provoquer des réactions chimiques indésirables pendant le processus de moulage, affectant la couleur et la qualité du produit fini.

Solutions pour le contrôle de l'humidité

Les déshumidificateurs sont des outils cruciaux pour contrôler les niveaux d’humidité au sein d’une installation de fabrication. Maintenir l’humidité à des niveaux optimaux protège non seulement l’intégrité du matériau, mais contribue également à maintenir la cohérence des couleurs entre les lots de production.

Importance des environnements contrôlés

Un environnement contrôlé est essentiel pour maintenir une couleur constante dans les pièces moulées par injection. Au-delà de la température et de l’humidité, des facteurs tels que la poussière et la contamination doivent également être gérés efficacement.

Mise en œuvre de pratiques de salle blanche

L'adoption de pratiques de salle blanche, comme celles utilisées dans la fabrication de semi-conducteurs, peut contribuer à réduire les particules et les contaminants en suspension dans l'air qui pourraient altérer la couleur des pièces. La mise en œuvre de telles pratiques garantit que les facteurs environnementaux ne compromettent pas la qualité du produit.

Maintenir un environnement optimal est un défi à multiples facettes, mais qui peut grandement améliorer la qualité des produits. En contrôlant ces variables, les fabricants peuvent produire des pièces avec une couleur et une finition cohérentes, répondant aux attentes des clients et aux normes de l'industrie.

Les températures ambiantes élevées provoquent des changements de couleur dans les pièces moulées.Vrai

Les températures élevées accélèrent la dégradation du plastique et altèrent les couleurs.

L'humidité n'a aucun effet sur les couleurs des pièces moulées par injection.FAUX

L'humidité provoque une absorption d'humidité, affectant les couleurs des pièces.

Conclusion

En s'attaquant à la qualité des matières premières et en optimisant les paramètres du processus, les fabricants peuvent obtenir une couleur constante dans les pièces moulées par injection. Une surveillance continue est essentielle pour minimiser les variations et garantir la qualité des produits.

-

Apprenez des techniques avancées pour gérer efficacement les défis liés aux matières premières. : Le processus de contrôle qualité commence par les matières premières qui doivent être vérifiées pour garantir qu'elles répondent aux spécifications avant d'être utilisées dans le… ↩

-

Découvrez l'impact de la température du fût sur la consistance de la fusion du plastique. Mais les questions sont les suivantes : à quelle température souhaitez-vous que la matière fondue soit et quel profil de température des zones du fût obtiendra ce que vous voulez ? ↩

-

Découvrez des conseils pour maintenir l’efficacité des moules et améliorer la qualité des produits. : Ce programme doit inclure un nettoyage, une lubrification et une évaluation régulière de l’usure. En intégrant ces trois procédures de maintenance… ↩

-

Explorez les méthodes permettant de gérer les impacts de la température ambiante sur les couleurs des pièces. : Bonne réponse : D'après des années d'expérience, la température ambiante a très peu à voir avec la taille du produit fini issu du processus de moulage. ↩