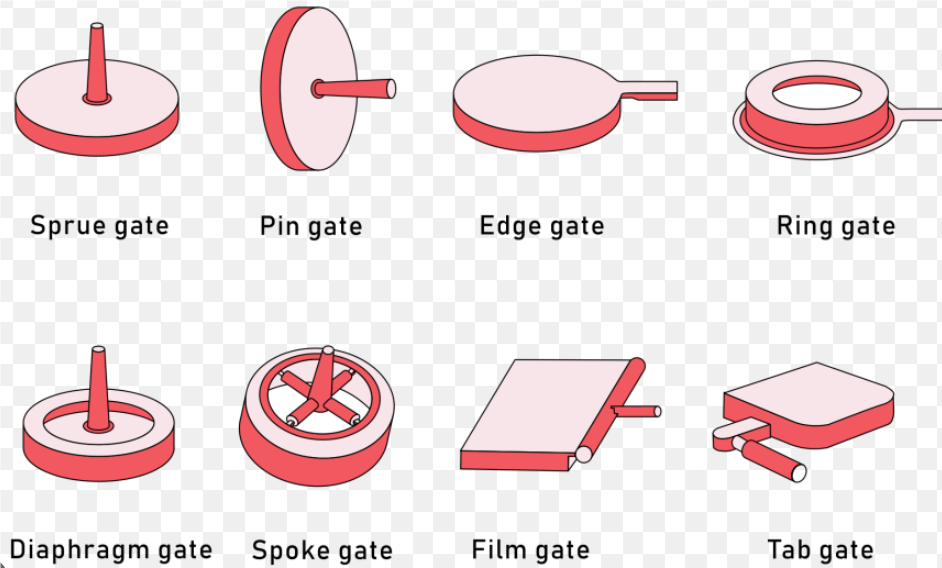

Lorsqu'il s'agit de moulage par injection, la sélection du bon type de porte peut sembler écrasante, mais il s'agit d'une décision cruciale qui peut tout changer.

Les types de portes dans les moules à injection, telles que les portes directes, ponctuelles et latérales, offrent chacune des avantages et des défis uniques. Le choix du bon dépend de facteurs tels que la taille de la pièce, l’épaisseur de la paroi, le matériau et les exigences d’apparence.

Comprendre les caractéristiques de chaque type de portail n’est qu’un début. Le véritable défi réside dans l’équilibre entre les connaissances techniques et l’application pratique. Examinons plus en détail ces types de portes et découvrons comment elles peuvent façonner votre processus de moulage.

Les portes directes minimisent la perte de pression dans le moulage par injection.Vrai

Les portes directes permettent au plastique fondu de s'écouler directement, minimisant ainsi la perte de pression.

- 1. Quels sont les avantages et les inconvénients des portes directes ?

- 2. Comment les Point Gates influencent-ils l’apparence et l’automatisation des produits ?

- 3. Pourquoi choisir une porte latérale pour les moules multi-empreintes ?

- 4. Quels facteurs devraient guider la sélection de votre type de portail ?

- 5. Conclusion

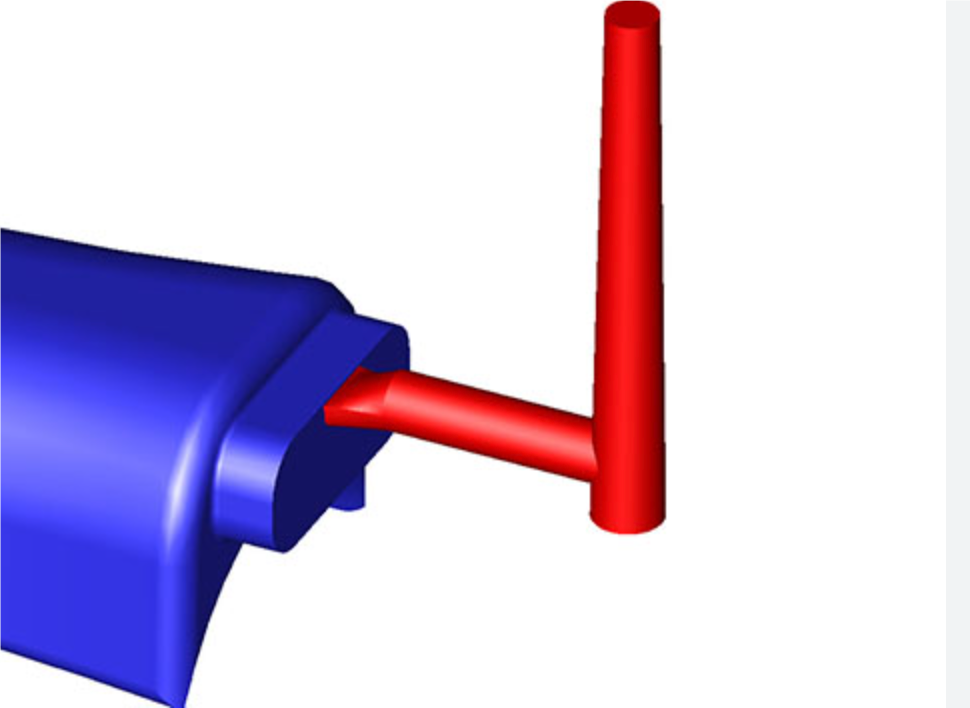

Quels sont les avantages et les inconvénients des portes directes ?

Les portes directes jouent un rôle central dans le moulage par injection, offrant des avantages et des défis uniques.

Les portes directes permettent au plastique fondu de s'écouler directement dans la cavité du moule, minimisant ainsi la perte de pression et accélérant le processus de moulage. Cependant, ils peuvent laisser des traces visibles et créer des contraintes internes importantes, conduisant à des défauts potentiels.

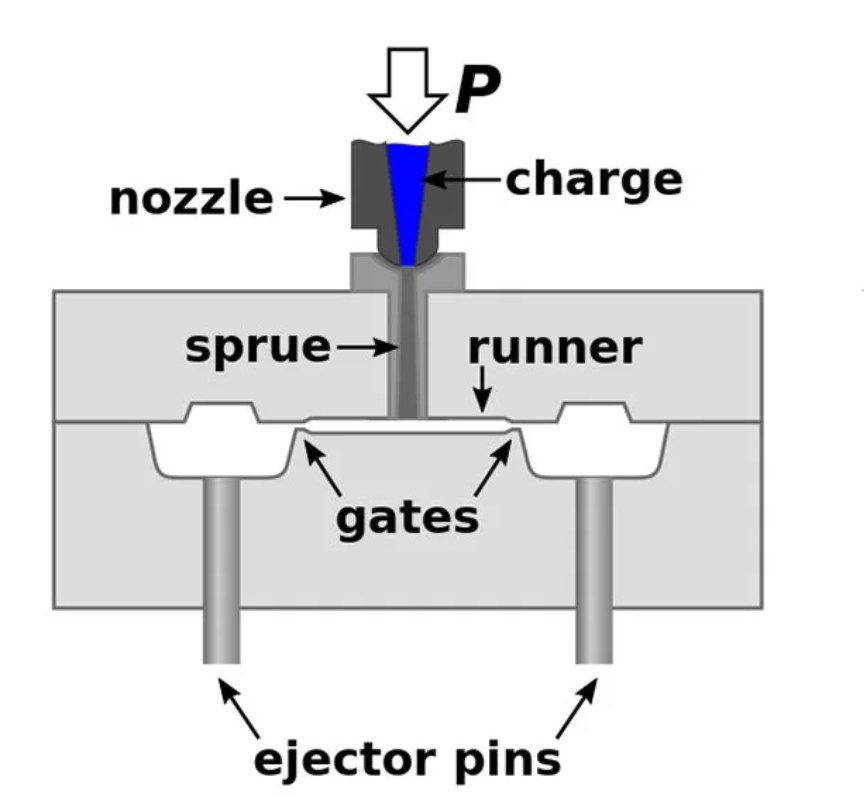

Comprendre les portes directes

Les portes directes, également appelées portes de coulée, sont un choix courant dans le processus de moulage par injection 1 en raison de leur simplicité et de leur efficacité. La matière plastique fondue s'écoule directement dans la cavité, ce qui permet une perte de pression minimale et des temps de cycle plus rapides. Cela rend les portes directes particulièrement adaptées à la production de pièces en plastique de grande taille ou à parois épaisses.

Avantages des portes directes

-

Débit efficace : la conception des portes directes garantit que la matière fondue du plastique atteint la cavité avec une résistance minimale. Ce flux efficace réduit le risque de dégradation des matériaux et maintient la qualité du produit final.

-

Transmission de pression : Grâce à leurs fortes capacités de maintien de la pression, les vannes directes facilitent une compensation efficace du retrait. Cette caractéristique est cruciale lors du moulage de pièces à parois épaisses où une densité uniforme est requise.

-

Structure de moule simple : La conception simple des portes directes se traduit par une fabrication et une maintenance plus faciles des moules. Cette simplicité se traduit souvent par des coûts d’outillage réduits et des configurations de production plus rapides.

Inconvénients des portes directes

-

Défis liés au retrait du portail : L'un des principaux inconvénients est la difficulté de retirer le portail de la pièce finie. Cela peut entraîner des marques de seuil visibles, ce qui peut ne pas être acceptable pour les produits à haute apparence.

-

Concentration de chaleur : La zone proche de la porte a tendance à retenir la chaleur plus longtemps, ce qui peut provoquer un refroidissement lent et entraîner des contraintes internes. Ces contraintes peuvent entraîner des défauts tels que des creux de retrait ou des problèmes de surface concave.

Applications et considérations

Lors du choix des portails directs, il est important de peser leurs avantages par rapport à leurs inconvénients potentiels. Ils conviennent mieux aux applications où l’apparence n’est pas un facteur critique, mais où l’intégrité structurelle est essentielle.

| Avantages | Inconvénients |

|---|---|

| Flux efficace | Dépose du portail difficile |

| Forte tenue de pression | Concentration de chaleur |

| Structure de moule simple | Marques de portail visibles |

En conclusion, même si les portails directs offrent des avantages significatifs en termes d’efficacité et de rentabilité, leur application doit être soigneusement étudiée dans les scénarios où l’apparence esthétique est primordiale. Pour obtenir des conseils détaillés sur la sélection du type de portail adapté à votre projet, envisagez d'explorer les critères de sélection du type de portail 2 .

Les portes directes minimisent la perte de pression lors du moulage.Vrai

Les vannes directes permettent au plastique de s'écouler directement, réduisant ainsi la perte de pression.

La concentration de chaleur dans les portes directes entraîne un refroidissement plus rapide.FAUX

La chaleur à proximité des portes directes provoque un refroidissement plus lent, pas plus rapide.

Comment les Point Gates influencent-ils l’apparence et l’automatisation des produits ?

Découvrez comment les portes ponctuelles améliorent à la fois les aspects esthétiques et automatisés des produits moulés par injection.

Les portes ponctuelles améliorent l’apparence du produit en minimisant les marques de porte et prennent en charge l’automatisation grâce au retrait automatique des portes. Ils sont idéaux pour les moules complexes nécessitant une précision esthétique et une production efficace.

Le rôle des portes ponctuelles dans l’apparence du produit

Les portes ponctuelles sont réputées pour leur capacité à minimiser les marques visibles 3 sur les produits en plastique. Contrairement aux portails directs, où le retrait du portail laisse des imperfections visibles, les portails ponctuels laissent des traces minimes en raison de leur petite taille et de leur emplacement stratégique. Ceci est crucial pour les produits où l’apparence est primordiale, comme l’électronique grand public ou les pièces automobiles.

L'emplacement stratégique des points d'accès sur les bords ou dans les zones moins visibles garantit que la surface du produit reste lisse et esthétique. Cet attribut les rend particulièrement avantageux pour les produits aux géométries complexes ou aux designs complexes, pour lesquels le maintien d’une finition impeccable est essentiel.

Améliorer l'automatisation avec les portes de points

Dans le domaine de l'automatisation, les points d'accès offrent des avantages significatifs en s'intégrant de manière transparente aux systèmes automatisés. La conception permet de retirer automatiquement la porte lorsque le moule s'ouvre, ce qui non seulement permet de gagner du temps mais réduit également les coûts de main-d'œuvre manuelle. Cette fonctionnalité est particulièrement utile dans les environnements de production à volume élevé où l'efficacité et la rapidité sont essentielles.

De plus, leur compatibilité avec les systèmes automatisés signifie que moins d’intervention humaine est nécessaire, réduisant ainsi le risque d’erreur humaine et augmentant la productivité globale. Par exemple, dans les industries produisant des composants petits et délicats, tels que les dispositifs médicaux, la précision et la cohérence offertes par les points d'accès peuvent améliorer considérablement les flux de travail opérationnels.

Applications pratiques et limites

Malgré leurs avantages, les portes de points présentent certaines limites. La nécessité d'une structure de moule à trois plaques peut compliquer la conception du moule et augmenter les coûts de fabrication. De plus, elles subissent une perte de pression plus importante que certains autres types de vannes, ce qui pourrait affecter le taux de remplissage et l'intégrité du produit final si elles ne sont pas soigneusement gérées.

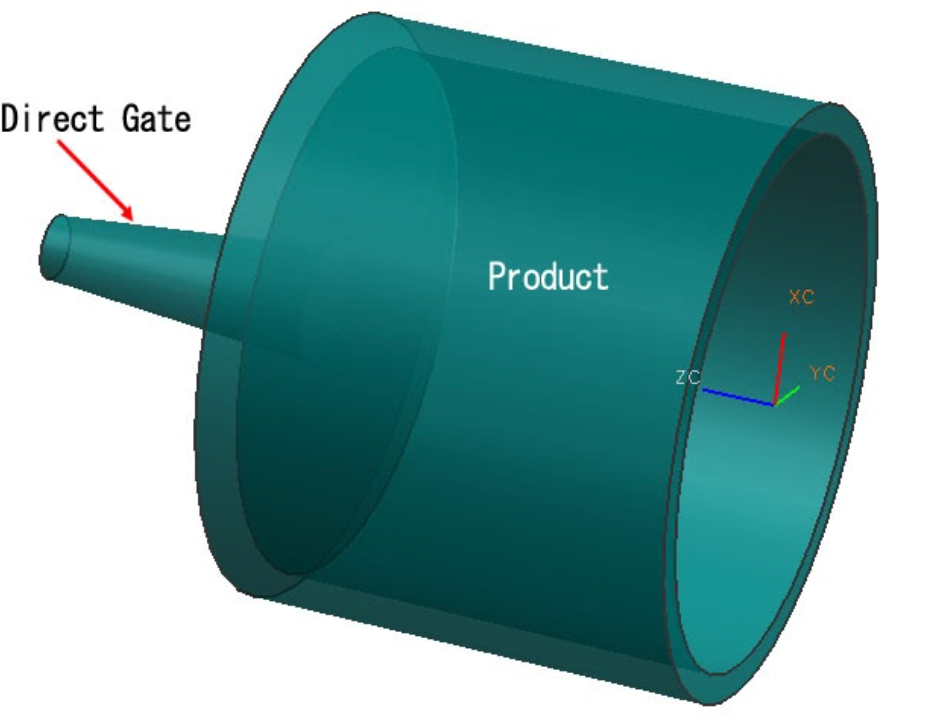

Pour atténuer ces défis, les ingénieurs doivent soigneusement équilibrer la complexité de la conception et l’efficacité de la production. Par exemple, lors de la production de produits en forme de tonneau 4 , des portes à points multiples peuvent être utilisées pour assurer un remplissage uniforme sans compromettre l'intégrité structurelle. De même, lorsqu’il s’agit d’articles à parois minces, l’ajustement de l’épaisseur de la paroi autour de la zone du portail peut empêcher les fissures et maintenir la durabilité du produit.

Les portes ponctuelles minimisent les marques visibles sur les produits moulés.Vrai

Les portes ponctuelles sont stratégiquement placées pour laisser un minimum de traces.

Les portes ponctuelles augmentent les coûts de main-d’œuvre manuelle dans la production.FAUX

Les portails ponctuels réduisent les coûts de main-d'œuvre en permettant le retrait automatique du portail.

Pourquoi choisir une porte latérale pour les moules multi-empreintes ?

Les portes latérales sont populaires dans le moulage par injection pour leur flexibilité et leur efficacité, en particulier dans les moules multi-empreintes.

Les portes latérales, connues pour leur conception simple et leur traitement précis, sont idéales pour les moules multi-empreintes à deux plaques en raison de leur positionnement flexible et de leur retrait facile des portes. Cela les rend adaptés pour améliorer les conditions de remplissage tout en maintenant la rentabilité des processus de fabrication.

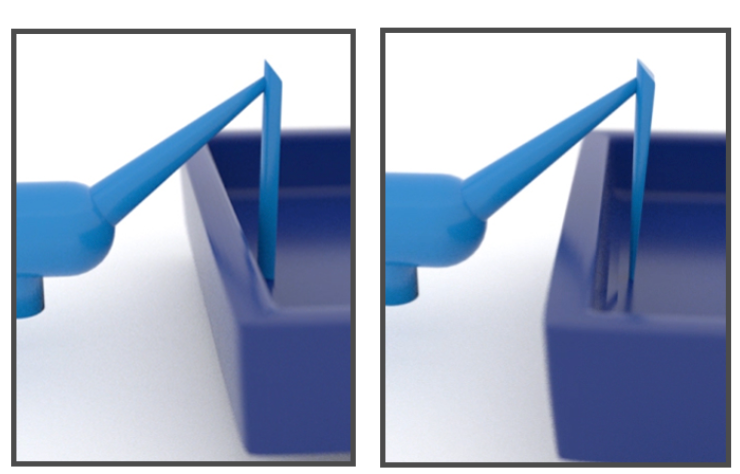

Comprendre la polyvalence de la porte latérale

La porte latérale, souvent appelée porte périphérique, est largement préférée dans les conceptions de moules multi-empreintes 5 en raison de sa polyvalence et de sa facilité d'utilisation. Sa forme simple en coupe permet un traitement précis, ce qui est crucial lorsqu'il s'agit de moules multi-empreintes qui nécessitent une cohérence entre plusieurs pièces. La flexibilité du positionnement de la porte renforce encore son attrait, permettant aux fabricants d'optimiser le processus de remplissage en plaçant stratégiquement la porte pour assurer une répartition uniforme de la matière plastique fondue.

Avantages de l'utilisation des portes latérales

1. Positionnement flexible :

L’un des principaux avantages des portes latérales est leur positionnement flexible, particulièrement avantageux dans les moules multi-empreintes. En positionnant la porte sur le côté de la cavité, les fabricants peuvent facilement ajuster le modèle de remplissage pour éviter les problèmes courants tels que les lignes de soudure et les pièges à air. Cette flexibilité est non seulement bénéfique pour la qualité des produits mais également pour l’optimisation des temps de cycle.

2. Facilité de retrait de la porte :

Contrairement à d'autres types de barrières qui peuvent laisser des marques visibles ou nécessiter un post-traitement complexe, les barrières latérales permettent un retrait facile avec un minimum de traces. Cette fonctionnalité est vitale dans les environnements de production à grand volume où l’efficacité et l’apparence sont primordiales.

3. Idéal pour les moules à deux plaques :

Les portes latérales sont particulièrement bien adaptées aux moules à deux plaques, une configuration courante dans le moulage par injection multi-empreintes 6 . Leur compatibilité avec ce type de moule simplifie le processus de fabrication, réduisant le besoin de mécanismes complexes et améliorant la vitesse de production.

Considérations lors du choix des portes latérales

Si les portails latéraux offrent de nombreux avantages, ils ne sont pas sans limites. Des problèmes tels que des marques de soudure ou des dépressions peuvent survenir s’ils ne sont pas correctement gérés. De plus, la perte de pression d'injection est généralement plus importante que celle des autres types de vannes, ce qui nécessite une planification et une exécution minutieuses.

Voici un tableau de comparaison rapide résumant les portes latérales par rapport à d’autres types de portes courants :

| Type de porte | Avantages | Inconvénients |

|---|---|---|

| Porte latérale | Conception simple, positionnement flexible, retrait facile | Marques de soudure possibles, perte de pression importante |

| Porte directe | Vitesse d'alimentation rapide, forte tenue de pression | Dépose du portail difficile, marques évidentes |

| Porte de point | Petites traces résiduelles, prend en charge l'automatisation | Perte de pression importante, moule complexe nécessaire |

En pesant soigneusement ces facteurs et en consultant des concepteurs de moules expérimentés, les fabricants peuvent prendre des décisions éclairées quant à l'utilisation de portes latérales pour améliorer leurs processus de production.

Les portes latérales sont idéales pour les moules à deux plaques.Vrai

Les portes latérales simplifient la fabrication dans des moules à deux plaques, améliorant ainsi la vitesse.

Les portes latérales laissent des marques visibles sur les pièces moulées.FAUX

Les portes latérales permettent un retrait facile avec un minimum de traces, contrairement aux autres types.

Quels facteurs devraient guider la sélection de votre type de portail ?

Choisir le bon type de porte est crucial pour obtenir des performances optimales de moulage par injection.

Des facteurs tels que la taille des pièces en plastique, le matériau, l'épaisseur de la paroi et les besoins de production guident la sélection du type de porte. La prise en compte de ces facteurs garantit la compatibilité avec les exigences de moulage et la qualité du produit souhaitée.

Comprendre les spécifications des pièces

Lors de la sélection d'un type de porte pour les moules à injection, les spécifications de la pièce en plastique sont primordiales. Par exemple, les pièces de grande taille ou à paroi épaisse bénéficient de l'utilisation d'une porte directe 7 en raison de sa transmission efficace de la pression et de sa facilité de moulage. À l'inverse, les pièces à paroi mince ou complexes peuvent nécessiter une porte ponctuelle 8 , qui offre un impact minimal sur l'apparence en raison de marques résiduelles plus petites.

Considérations matérielles

Différents plastiques présentent des comportements d'écoulement et des caractéristiques de refroidissement variés. Les matériaux résistants comme le PA (polyamide) peuvent ne pas bien résister aux portes latentes 9 en raison de difficultés de découpe, tandis que les matériaux cassants comme le PS (polystyrène) peuvent se fissurer facilement. Le choix du portail doit tenir compte de ces propriétés matérielles pour éviter les défauts tels que le retrait ou la déformation.

| Matériel | Type de portail recommandé | Considérations clés |

|---|---|---|

| Pennsylvanie | Porte directe | Évitez les portes latentes dues à des problèmes de coupe |

| PS | Porte latérale | Prévient les fissures et assure un remplissage uniforme |

Lot de production et rentabilité

La production en grand volume peut privilégier les portes qui facilitent l'automatisation, comme les portes latérales 10 , en raison de leur retrait facile et du minimum de traces. Les considérations de coût jouent également un rôle ; des conceptions de portes plus simples, comme des portes directes ou à ventilateur, pourraient réduire les dépenses de fabrication.

Exigences esthétiques et structurelles

Pour les pièces où l'apparence est critique, telles que les produits de consommation, l'utilisation d'une porte latente 11 permet de maintenir une finition propre. Les exigences structurelles dictent également le choix des portes ; par exemple, les portes à rayons peuvent améliorer la stabilité du noyau dans les pièces cylindriques.

Compatibilité des structures de moules

La complexité de la structure du moule est un autre facteur. Une structure de moule à trois plaques 12 est généralement nécessaire pour les portes ponctuelles, ce qui ajoute à la complexité et au coût du moule. En revanche, les moules à deux plaques sont compatibles avec des portes latérales ou directes, simplifiant ainsi la conception du moule.

En conclusion, la sélection du type de portail approprié implique d'équilibrer les considérations techniques avec les besoins d'application pratiques. En évaluant ces facteurs, les fabricants peuvent optimiser leurs processus de moulage pour obtenir une qualité et une efficacité de produits supérieures.

Les portes directes améliorent l’efficacité de la transmission de pression.Vrai

Les portes directes transmettent efficacement la pression, facilitant ainsi le moulage.

Les portes latentes sont idéales pour les matériaux résistants comme le PA.FAUX

Les portes latentes posent des difficultés de découpe pour les matériaux durs comme le PA.

Conclusion

Choisir le bon type de porte améliore l’efficacité de la production et la qualité des produits. Prenez le temps d’évaluer soigneusement vos besoins en matière de conception.

-

Découvrez pourquoi les portes directes sont populaires dans le moulage par injection. : Cela réduit les coûts de main-d'œuvre, en particulier pour les volumes de pièces plus élevés, et garantit des temps de cycle plus cohérents. Le cisaillement automatique des excédents de portail… ↩

-

Découvrez les critères pour choisir le meilleur type de porte. : Les portes Edge ne nécessitent pas de type de résine spécifique, ce qui en fait un choix idéal si vous pouvez simplifier votre conception pour le moulage par injection. ↩

-

Découvrez comment les points d'accès réduisent les marques de point d'entrée pour une meilleure esthétique du produit. : Ils permettent au plastique fondu de s'écouler dans la cavité par le bas, ce qui peut aider à réduire les marques de point d'entrée visibles sur la pièce. ↩

-

Explorez les méthodes permettant d'utiliser efficacement les points d'accès dans les articles en forme de tonneau. : Un point d'accès de moulage par injection est un composant essentiel dans la conception du moule, servant de point d'entrée pour le plastique fondu dans la cavité du moule. … ↩

-

Découvrez comment un positionnement flexible améliore l'efficacité du moule. : La conception de pièces symétriques, comme un côté gauche et un côté droit dans un seul moule, peut réduire les coûts des pièces. ↩

-

Découvrez pourquoi les moules à deux plaques conviennent bien aux portes latérales. : Les moules à deux plaques sont souvent moins coûteux à construire que les moules à plusieurs plaques, et leur entretien nécessite également moins d'argent. Ces avantages contribuent à leur… ↩

-

Découvrez comment les portes directes améliorent la transmission de la pression et la facilité de moulage. : Les portes de moulage par injection sont des ouvertures dans les moules qui permettent au plastique fondu de pénétrer dans la cavité tout en contrôlant la direction et le volume du flux. ↩

-

Découvrez comment les portes ponctuelles minimisent les marques résiduelles sur les produits. : Elles aident à contrôler le flux d'assemblage du plastique, en garantissant un remplissage correct des cavités du moule et en minimisant l'apparition de défauts tels que des espaces, … ↩

-

Comprendre pourquoi les portes latentes peuvent ne pas convenir aux matériaux résistants ou cassants. : Le défi est que, une fois la pièce éjectée du moule, la carotte, le canal ou le petit morceau de plastique qui reste attaché à la porte doit être coupé… ↩

-

Découvrez les avantages de l'automatisation des portails latéraux dans la fabrication. : Tous nos portails en bois peuvent être adaptés pour être installés comme portail coulissant automatisé/électrique, mais ils sont toujours fabriqués et fournis sous forme de paire de portails. ↩

-

Découvrez comment les portes latentes aident à obtenir une finition propre du produit. : Cet article compare les perspectives des attributs du produit et du comportement du consommateur en discutant de deux modèles théoriques (comportementaux… ↩

-

Découvrez le rôle des moules à trois plaques avec portes ponctuelles. : Lorsque la pièce est trop grande pour un moule à deux plaques, ou lorsque de nombreux points d'injection sont nécessaires, un moule à trois plaques est utilisé. … moulage par injection de moules à plaques… ↩