Naviguer dans le monde du plastique peut sembler écrasant. Mais comprendre les bons matériaux peut ouvrir la voie à la réussite de votre projet !

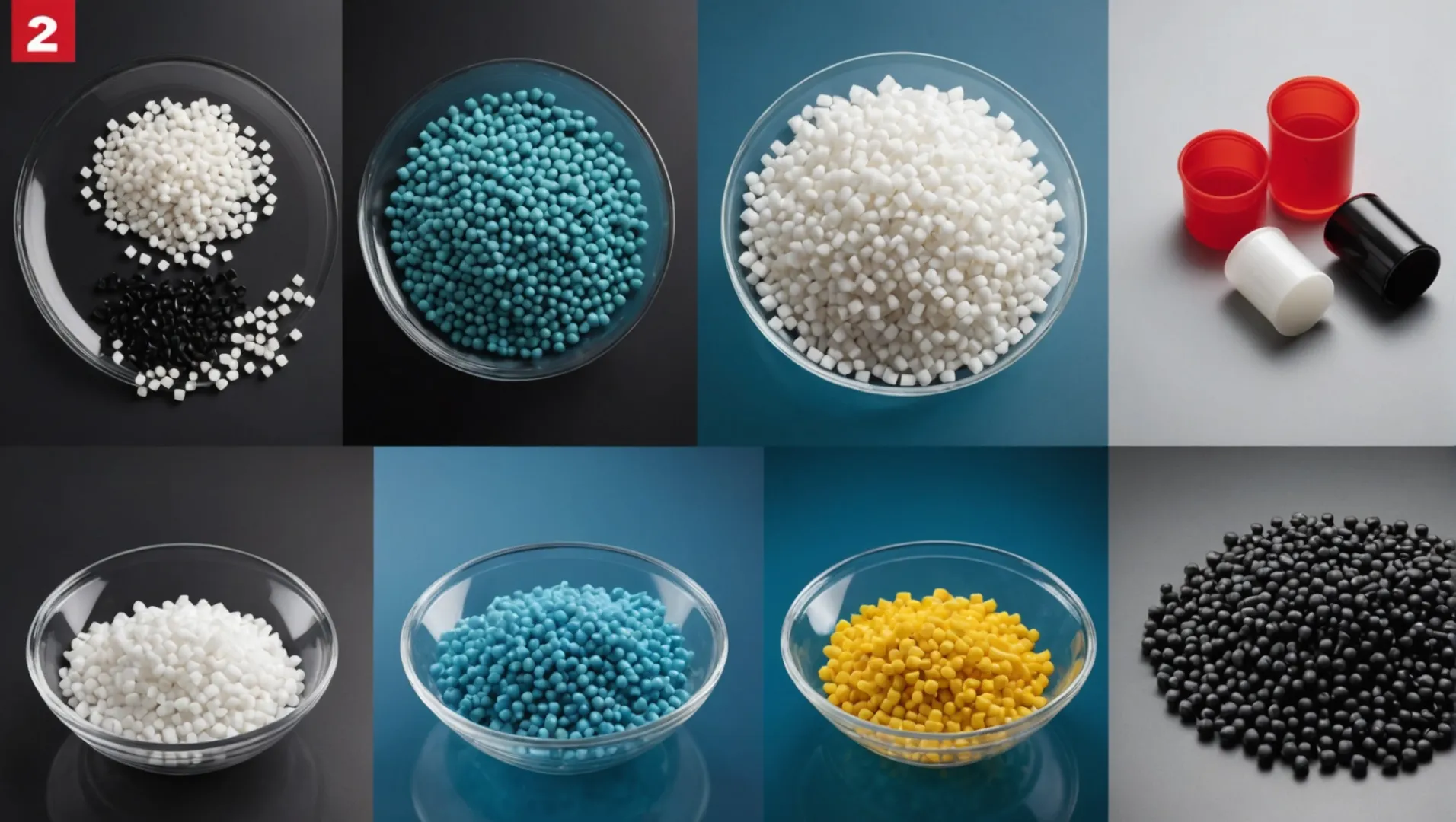

Plusieurs types de plastiques sont couramment utilisés dans le moulage par injection, notamment le polyéthylène (PE), le polypropylène (PP), le polychlorure de vinyle (PVC), le polystyrène (PS), ABS , le polycarbonate (PC) et le polyamide (PA). Chaque type offre des propriétés uniques adaptées à différentes applications.

Approfondissons ces matériaux ! En explorant leurs caractéristiques et applications distinctes, vous pouvez sélectionner le plastique le plus approprié pour vos besoins spécifiques.

Le polyéthylène est le plastique le plus couramment utilisé pour le moulage par injection.Vrai

La polyvalence, la rentabilité et la résistance chimique du polyéthylène en font un choix populaire.

- 1. Quels sont les avantages de l’utilisation du polyéthylène dans le moulage par injection ?

- 2. Comment le polypropylène se compare-t-il aux autres plastiques pour le moulage par injection ?

- 3. Pourquoi le plastique ABS est-il populaire dans l’industrie automobile ?

- 4. Que faut-il prendre en compte lors du choix du plastique pour le moulage par injection ?

- 5. Conclusion

Quels sont les avantages de l’utilisation du polyéthylène dans le moulage par injection ?

Le polyéthylène (PE) est un matériau polyvalent largement utilisé dans le moulage par injection en raison de ses propriétés uniques.

Le polyéthylène offre plusieurs avantages pour le moulage par injection, notamment une excellente résistance chimique, une faible absorption d'humidité et une isolation électrique supérieure. C'est un choix rentable pour créer des produits durables comme des conteneurs, des tuyaux et des articles ménagers.

Propriétés uniques du polyéthylène

Le polyéthylène se distingue comme matériau de moulage par injection en raison de son excellente résistance chimique 1 , qui lui permet de résister à la plupart des acides et alcalis. Cette caractéristique le rend idéal pour les applications de stockage et de conditionnement de produits chimiques. De plus, le polyéthylène absorbe peu d'eau, ce qui garantit que les produits moulés conservent leur intégrité et leur stabilité dans des environnements humides.

Un autre avantage significatif réside dans ses propriétés d’isolation électrique supérieures. Cela fait du polyéthylène un choix privilégié pour la fabrication de composants et de boîtiers électriques, où les capacités isolantes sont cruciales.

| Propriété | Description |

|---|---|

| Résistance chimique | Résiste aux acides et aux alcalis, idéal pour le stockage de produits chimiques. |

| Faible absorption d'eau | Maintient l’intégrité dans des conditions humides. |

| Isolation électrique | Convient aux composants électriques. |

Scénarios d'application du polyéthylène

La polyvalence du polyéthylène s'étend à une variété d'applications. Il est couramment utilisé dans la fabrication de films plastiques pour les emballages en raison de sa flexibilité et de sa résistance. Grâce au moulage par injection, le polyéthylène peut être transformé en divers produits de première nécessité tels que des bassins et des seaux en plastique.

De plus, la production de tuyaux et de conteneurs bénéficie de la durabilité et de la résistance du polyéthylène à la fissuration sous contrainte environnementale. Cela garantit des performances durables, même dans des conditions difficiles.

Avantages économiques de l'utilisation du polyéthylène

La rentabilité est une autre raison pour laquelle les fabricants préfèrent le polyéthylène. Son coût de production relativement faible par rapport à d’autres plastiques comme le polycarbonate ou l’ABS en fait une option intéressante pour les processus de fabrication à grande échelle.

De plus, sa recyclabilité contribue à des pratiques de fabrication durables. En choisissant le polyéthylène, les entreprises peuvent réduire les déchets de matériaux et réduire les dépenses de production, tout en s'alignant sur les objectifs écologiques.

En conclusion, les avantages de l’utilisation du polyéthylène dans le moulage par injection sont nombreux, offrant des solutions pratiques pour de nombreuses applications industrielles et grand public. Ses propriétés uniques améliorent non seulement la qualité des produits, mais soutiennent également des processus de fabrication efficaces et durables. Pour en savoir plus sur la comparaison du polyéthylène avec d’autres plastiques, il peut être utile d’explorer des études de cas industrielles.

Le polyéthylène est très résistant aux acides et aux alcalis.Vrai

Le polyéthylène résiste à la plupart des acides et alcalis, idéal pour le stockage de produits chimiques.

Le polyéthylène absorbe de grandes quantités d'humidité.FAUX

Le polyéthylène a une faible absorption d'eau, conservant son intégrité dans les environnements humides.

Comment le polypropylène se compare-t-il aux autres plastiques pour le moulage par injection ?

Les propriétés uniques du polypropylène en font un choix incontournable dans le monde du moulage par injection.

Le polypropylène (PP) est privilégié pour sa faible densité, son excellente résistance à la chaleur et sa résistance supérieure à celle des autres plastiques, ce qui le rend idéal pour l'automobile, les appareils électroménagers et les biens de consommation.

Comparaison du polypropylène au polyéthylène

Le polypropylène (PP) se distingue par sa faible densité relative, ce qui en fait l'un des plastiques les plus légers disponibles. Il possède une résistance thermique impressionnante, conservant sa forme à des températures allant jusqu'à 150°C. Cela rend le PP particulièrement adapté aux produits exposés à des environnements à haute température, tels que les composants automobiles et les ustensiles de cuisine.

En revanche, le polyéthylène (PE) est apprécié pour son excellente stabilité chimique et sa résistance aux basses températures. Sa polyvalence le rend adapté aux articles tels que les conteneurs et les films, mais il lui manque la résistance à la chaleur et la solidité du polypropylène.

Polypropylène contre chlorure de polyvinyle

Bien que le chlorure de polyvinyle (PVC) soit connu pour sa rentabilité et son caractère ignifuge, il libère des substances nocives à haute température, limitant son application dans certaines industries. Le polypropylène , cependant, ne présente pas ces limitations et est souvent préféré dans les scénarios où des températures plus élevées et la sécurité environnementale sont des préoccupations.

Comparaison avec le polystyrène et le plastique ABS

Le polystyrène (PS) est apprécié pour sa transparence et ses propriétés isolantes. Cependant, sa fragilité limite son utilisation dans des applications plus durables. Le polypropylène , avec sa résistance et sa rigidité supérieures, est choisi par rapport au PS pour les produits nécessitant un cycle de vie plus long ou des performances plus robustes.

Le plastique ABS , réputé pour sa robustesse et sa résistance à la chaleur, concurrence étroitement le PP dans des secteurs comme l'automobile et l'électronique. Pourtant, la légèreté du polypropylène lui confère souvent un avantage dans les applications où la réduction du poids est cruciale.

Considérations relatives au polycarbonate et au polyamide

Le polycarbonate (PC) offre une résistance aux chocs et une transparence élevées, idéales pour les instruments optiques et les casques. Cependant, le PP reste un choix plus rentable pour de nombreux biens de consommation en raison de sa résistance adéquate et de son prix inférieur.

Le polyamide (PA) , ou nylon, est très durable et offre une excellente résistance à l'usure. Bien qu’il soit adapté aux pièces mécaniques telles que les engrenages, son coût inférieur et sa facilité de traitement le rendent souvent plus attrayant pour les biens de consommation.

| Type de plastique | Principales fonctionnalités | Utilisations courantes |

|---|---|---|

| Polyéthylène | Stabilité chimique, résistance aux basses températures | Conteneurs, films |

| Chlorure de polyvinyle | Économique, ignifuge | Matériaux de construction |

| Polystyrène | Clarté, isolation | Jouets, emballages |

| Plastique ABS | Robustesse, résistance à la chaleur | Pièces automobiles |

| Polycarbonate | Résistance aux chocs | Casques, optiques |

| Polyamide | Durabilité, résistance à l'usure | Pièces mécaniques |

En comprenant ces différences, les fabricants peuvent prendre des décisions éclairées quant à savoir si le polypropylène ou un autre plastique convient mieux aux besoins spécifiques de leur application 2 .

Le polypropylène est plus léger que le polyéthylène.Vrai

Le polypropylène a une densité relative inférieure à celle du polyéthylène.

Le chlorure de polyvinyle est plus sûr à haute température que le polypropylène.FAUX

Le PVC libère des substances nocives à haute température, contrairement au polypropylène.

Pourquoi ABS -il populaire dans l’industrie automobile ?

ABS est un choix de premier ordre dans la fabrication automobile en raison de ses qualités supérieures.

ABS est apprécié dans l'industrie automobile pour sa haute résistance, sa solidité et sa résistance à la chaleur, ce qui le rend idéal pour les composants tels que les tableaux de bord et les garnitures de voiture. Sa facilité de mise en œuvre et sa dureté de surface améliorent encore son aptitude à diverses applications.

La nature polyvalente du plastique ABS

L'ABS (Acrylonitrile Butadiène Styrène) est célèbre dans le secteur automobile pour sa combinaison exceptionnelle de propriétés 3 . Il équilibre résistance et flexibilité, garantissant que les composants automobiles peuvent résister à une usure régulière tout en conservant leur intégrité structurelle. De plus, sa dureté superficielle élevée le rend résistant aux rayures et aux bosses, un facteur crucial pour les pièces fréquemment en contact avec les conducteurs et les passagers.

Résistance à la chaleur et aux produits chimiques

Dans l’environnement automobile, les composants doivent résister aux variations de température et à l’exposition à divers produits chimiques. ABS excelle ici en raison de sa résistance inhérente à la chaleur, empêchant la déformation ou les dommages même dans des conditions extrêmes. Cette propriété garantit la fiabilité et la longévité des intérieurs de voitures exposés au soleil ou à la chaleur émanant des moteurs.

Facilité de traitement et de finition

ABS est simple à mouler et à façonner, ce qui permet aux fabricants de produire efficacement des composants complexes. Sa capacité à être peint facilement signifie qu’il peut se fondre parfaitement avec d’autres matériaux ou s’agencer à des décorations intérieures spécifiques. Cette flexibilité en matière de conception et de finition est essentielle dans une industrie automobile en constante évolution où l'esthétique joue un rôle important.

Analyse comparative avec d'autres plastiques

| Type de plastique | Résistance à la chaleur | Dureté | Facilité de traitement |

|---|---|---|---|

| Polypropylène (PP) | Bien | Modéré | Modéré |

| Polycarbonate (PC) | Excellent | Haut | Difficile |

| ABS | Très bien | Haut | Facile |

Comparé à d'autres plastiques comme le polypropylène 4 et le polycarbonate, l'ABS se distingue par son équilibre d'attributs souhaitables sans compromettre la facilité de traitement ou la rentabilité.

Scénarios d'application

ABS est largement utilisé dans l'industrie automobile, notamment pour des composants tels que les tableaux de bord, les garnitures et les panneaux intérieurs 5 . Sa capacité à imiter des matériaux plus coûteux tout en offrant une excellente durabilité en fait une solution rentable pour les intérieurs de véhicules de haute qualité.

Le plastique ABS est très résistant à la chaleur.Vrai

La résistance thermique de l'ABS le rend idéal pour les composants automobiles exposés à des températures élevées.

Le plastique ABS est difficile à traiter et à façonner.FAUX

L’ABS est facile à mouler et à façonner, ce qui facilite la production de pièces automobiles complexes.

Que faut-il prendre en compte lors du choix du plastique pour le moulage par injection ?

La sélection du plastique optimal pour le moulage par injection est cruciale pour garantir les performances du produit et la rentabilité.

Lorsque vous choisissez du plastique pour le moulage par injection, tenez compte de facteurs tels que les propriétés mécaniques, la stabilité thermique, la résistance chimique et le coût. Ces éléments déterminent l'adéquation des plastiques comme le PE, le PP, le PVC, le PS, l'ABS , le PC et le PA pour différentes applications.

Propriétés mécaniques

Les propriétés mécaniques du plastique influencent considérablement son applicabilité au moulage par injection. Par exemple, le polycarbonate 6 (PC) est privilégié pour sa haute résistance et sa résistance aux chocs, ce qui le rend idéal pour les équipements de protection. A l’inverse, le Polystyrène 7 (PS) offre une excellente rigidité mais est fragile, limitant son utilisation à des applications non porteuses.

Stabilité thermique

La stabilité thermique détermine la capacité d'un plastique à résister à la chaleur sans se déformer. Le polypropylène 8 (PP) se distingue par sa capacité à supporter des températures allant jusqu'à 150°C, ce qui le rend adapté aux applications automobiles et ustensiles de cuisine.

Résistance chimique

La résistance chimique est vitale dans les environnements exposés à des substances corrosives. Le polyéthylène 9 (PE) est connu pour sa résistance aux acides et aux alcalis, couramment utilisés dans les conteneurs et les systèmes de tuyauterie.

Considérations relatives aux coûts

Les contraintes budgétaires guident souvent la sélection des matériaux. Le chlorure de polyvinyle 10 (PVC) offre une solution rentable avec de bonnes performances de traitement et un caractère ignifuge, mais présente des limites dans les applications liées à l'alimentation en raison d'émissions nocives potentielles.

| Type de plastique | Principales fonctionnalités | Applications courantes |

|---|---|---|

| PE | Faible absorption d'eau, stable chimiquement | Films, conteneurs, tuyaux |

| PP | Faible densité, résistant à la chaleur | Intérieurs automobiles, boîtiers électriques |

| PVC | Résistant à la corrosion, abordable | Matériaux de construction, goulottes de câbles |

| PS | Transparent, bonne isolation | Boîtiers électriques, jouets |

| ABS | Haute résistance, facile à traiter | Pièces automobiles, boîtiers électroniques |

| PC | Haute résistance aux chocs, transparent | Instruments optiques, casques |

| Pennsylvanie | Résistant à l'usure, bonnes propriétés mécaniques | Pièces de machines, textiles |

L'évaluation de ces facteurs garantit une approche stratégique pour sélectionner le plastique le plus adapté à vos besoins de moulage par injection.

Le polycarbonate est idéal pour les équipements de protection en raison de sa haute résistance.Vrai

La haute résistance aux chocs du polycarbonate le rend adapté aux équipements de sécurité.

Le PVC est couramment utilisé dans les applications alimentaires.FAUX

Le PVC peut émettre des substances nocives, limitant son utilisation dans les applications alimentaires.

Conclusion

Comprendre les propriétés uniques de chaque plastique vous aide à faire des choix éclairés en matière de moulage par injection, garantissant ainsi des performances et une rentabilité optimales.

-

Découvrez comment le polyéthylène résiste efficacement aux acides et aux alcalis. : Certains types de produits chimiques sont absorbés à des degrés divers par le polyéthylène, provoquant un gonflement, un gain de poids, un ramollissement et une certaine perte de limite d'élasticité. Ces … ↩

-

Découvrez comment les propriétés du polypropylène améliorent l'efficacité du moulage par injection. : Principaux avantages : le PP résiste à l'absorption d'humidité et possède une surface très glissante qui en fait un bon substitut aux autres plastiques dans une variété de … ↩

-

Découvrez comment les propriétés de l'ABS profitent à la conception automobile. : L'ABS peut être facilement moulé, poncé et façonné, tandis que sa finition de surface brillante est hautement compatible avec une plus large gamme de peintures et de colles. Les plastiques ABS prennent… ↩

-

Comparez le polypropylène et l'ABS pour les utilisations automobiles. : Les pare-chocs en PP sont plus souples et résistent mieux aux impacts, mais ne correspondent pas. Il existe des pare-chocs en ABS fabriqués en Chine et utilisant du recyclage… ↩

-

Découvrez comment l'ABS est utilisé dans les intérieurs de voitures. : Il est utilisé pour fabriquer des panneaux temporaires et pour les panneaux par les tailleurs. Plus léger que les panneaux pleins, presque aussi rigide, mais vous pouvez le former à froid si nécessaire. ↩

-

Découvrez comment le polycarbonate améliore la durabilité des produits. : Certains des avantages de cette technologie incluent un coût d'outil inférieur, un coût de matériau inférieur ainsi qu'une plus grande consolidation des pièces. Le polycarbonate de moulage assisté par eau également… ↩

-

Découvrez les avantages et les limites du polystyrène. : Le polystyrène est utilisé dans un large éventail d'applications car ce matériau de moulage par injection est léger, relativement peu coûteux et résistant à l'humidité. ↩

-

Découvrez pourquoi le polypropylène convient aux environnements à haute température. : Ce thermoplastique a un point de fusion qui se situe généralement entre 160°C et 170°C, bien que cela puisse varier en fonction du type spécifique de … ↩

-

Comprenez comment le polyéthylène résiste aux produits chimiques agressifs. : Ces matières premières ont une résistance exceptionnelle aux attaques physiques et chimiques. Le tableau suivant doit être utilisé comme guide pour évaluer le… ↩

-

Découvrez comment le PVC offre des solutions économiques : il peut produire des pièces très efficaces, durables et complexes avec une grande précision et une rentabilité élevée. En raison de ses énormes avantages, l’injection plastique PVC… ↩