Vous êtes-vous déjà demandé comment prennent vie ces pièces en plastique parfaitement moulées ? Plongeons dans le monde fascinant des moules d'injection plastique à 3 plaques !

Un moule d'injection plastique à trois plaques fonctionne grâce à un système de canaux qui achemine le plastique fondu dans une cavité où il se solidifie pour prendre la forme souhaitée. Ce type de moule se compose de trois plaques principales, facilitant la séparation efficace des pièces et l'évacuation automatisée des points d'injection.

Mais ce n'est que la partie émergée de l'iceberg ! Restez avec nous pour découvrir les subtilités et les avantages des moules à 3 plaques qui en font une solution révolutionnaire dans diverses industries.

Les moules à 3 plaques automatisent le retrait de la porte d'injection lors de l'ouverture du moule.Vrai

Les moules à 3 plaques séparent automatiquement les pièces des points d'injection, réduisant ainsi les interventions manuelles.

- 1. Quels sont les composants clés d'un moule à 3 plaques ?

- 2. Comment fonctionne le processus de moulage par injection avec des moules à 3 plaques ?

- 3. Quels sont les avantages d'utiliser un moule à 3 plaques ?

- 4. Dans quels secteurs industriels les moules à 3 plaques sont-ils le plus souvent utilisés ?

- 5. Conclusion

Quels sont les composants clés d'un moule à 3 plaques ?

Comprendre les composants clés d'un moule à 3 plaques est essentiel pour optimiser le processus de moulage par injection plastique, offrant efficacité et précision dans la fabrication.

Un moule à 3 plaques se compose de plaques de moule fixes et mobiles, d'une plaque de canal et de divers composants tels que des broches de guidage et des mécanismes d'éjection, qui facilitent collectivement le processus de moulage en contrôlant le flux et la solidification du plastique.

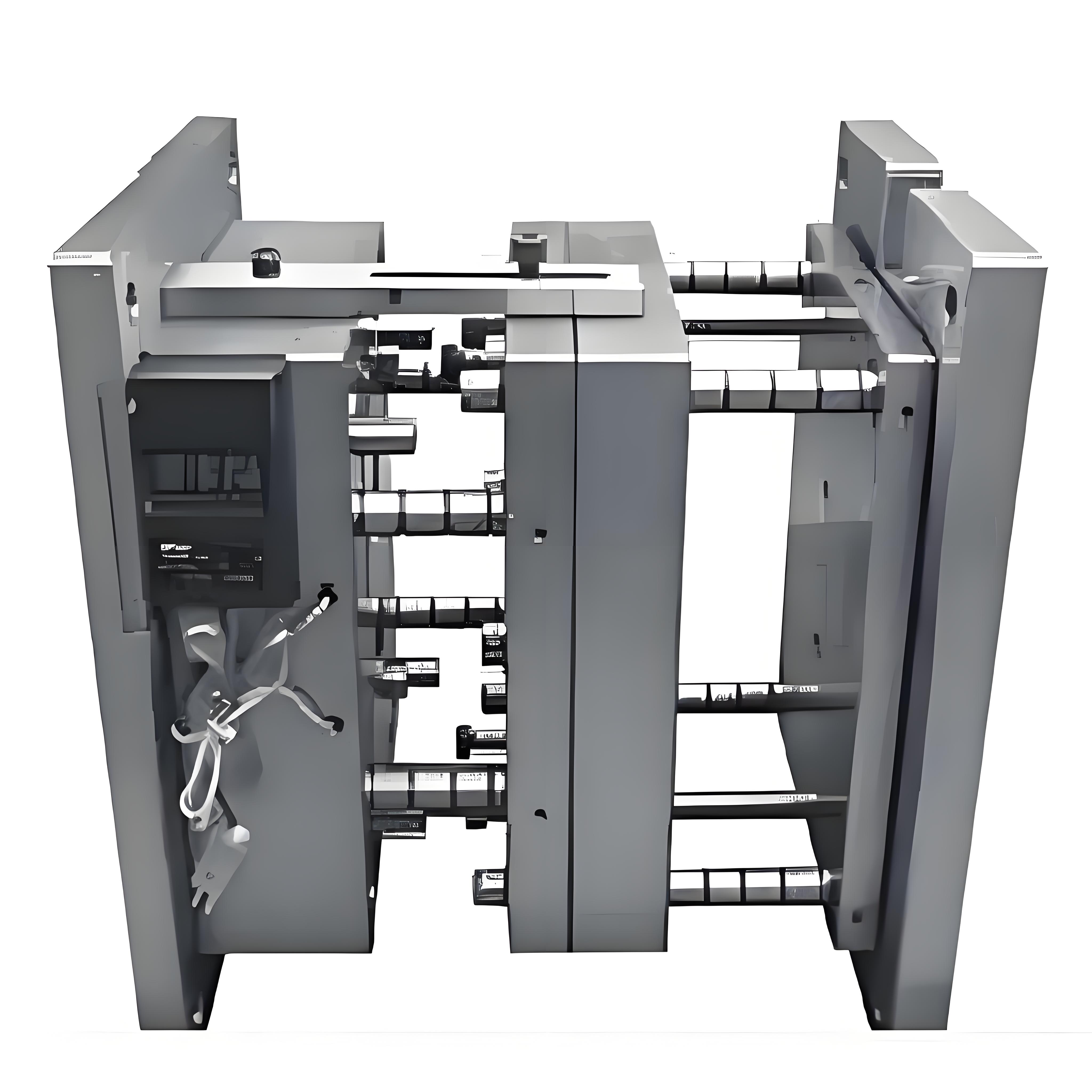

Composition structurelle d'un moule à 3 plaques

Le moule d'injection plastique à trois plaques 1 est conçu pour améliorer l'efficacité et la qualité des pièces plastiques moulées. Sa structure se décompose en plusieurs composants clés :

Plaque de base de moule fixe

La plaque de base du moule fixe est fixée à la plaque de moule fixe de la machine de moulage par injection. Elle sert d'élément de base qui maintient et aligne les autres composants du moule fixe.

Plaque de moule fixe

Chargée de façonner la surface extérieure de la pièce en plastique, la plaque de moule fixe comporte souvent des ergots de guidage et des manchons d'injection. Ces composants assurent un alignement précis et contribuent à contrôler le flux de plastique fondu.

Plaque de moule mobile

Cette plaque est fixée au plateau de moule mobile de la machine et façonne la surface intérieure de la pièce en plastique. Elle comprend généralement des noyaux et des manchons de guidage, contribuant ainsi à la formation précise de géométries intérieures complexes.

Tampon

Située entre la plaque de base mobile du moule et la plaque mobile du moule, la butée permet de régler la hauteur de fermeture du moule. Elle offre également l'espace nécessaire à l'installation du mécanisme d'éjection.

Plaque de base du moule mobile

Semblable à son homologue fixe, cette plaque de base supporte et aligne les composants à l'intérieur de la section mobile du moule, assurant ainsi la stabilité pendant le fonctionnement.

Plaque de guidage (plaque centrale)

La plaque d'alimentation est un composant essentiel situé entre les plaques de moule fixe et mobile. Sa fonction principale est d'acheminer le plastique fondu de la buse de la machine vers la cavité du moule via un réseau de canaux et d'orifices d'injection.

Mécanisme d'éjection

L'un des atouts des moules à trois plaques réside dans leur mécanisme d'éjection automatisé, composé de tiges de poussée, de plaques de poussée et de tiges de réinitialisation. Ce système extrait efficacement les pièces finies du moule, améliorant ainsi la vitesse et la régularité de la production.

Tableau : Aperçu des principaux composants

| Composant | Fonction |

|---|---|

| Plaque de base de moule fixe | Aligne et maintient les composants fixes du moule |

| Plaque de moule fixe | Moule la surface extérieure, comprend des goupilles de guidage |

| Plaque de moule mobile | Moule la surface intérieure, y compris les noyaux |

| Tampon | Régle la hauteur de fermeture, abrite le mécanisme d'éjection |

| Plaque de base du moule mobile | Aligne et maintient les composants mobiles du moule |

| Plaque de roulement | Dirige le plastique fondu dans la cavité |

| Mécanisme d'éjection | Démoulage des pièces après refroidissement |

Chaque composant joue un rôle crucial dans le maintien du moule et dans l'efficacité de son fonctionnement. Ensemble, ils contribuent à la production de pièces plastiques de haute qualité avec un minimum de déchets.

La plaque d'alimentation dirige le plastique fondu dans la cavité du moule.Vrai

La plaque de guidage achemine le plastique de la buse vers la cavité.

La plaque de moule mobile façonne la surface extérieure de la pièce.FAUX

La plaque de moule mobile façonne la surface intérieure, et non la surface extérieure.

Comment fonctionne le processus de moulage par injection avec des moules à 3 plaques ?

Le moule à 3 plaques en moulage par injection permet une production efficace grâce à l'élimination automatisée des points d'injection, ce qui le rend crucial pour les pièces en plastique de haute précision.

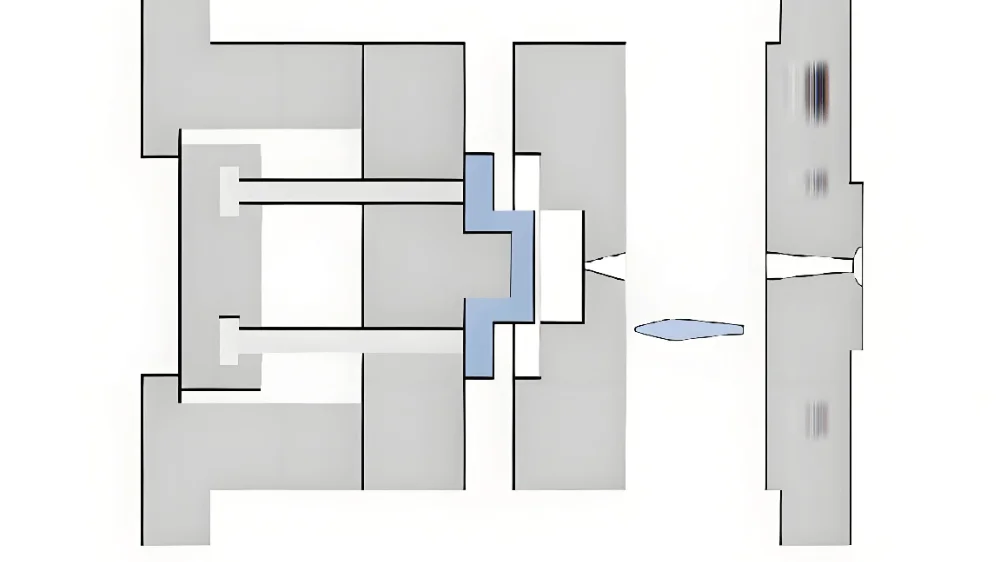

Dans un moule à trois plaques, le plastique fondu est injecté dans un système de canaux, circule à travers des points d'injection et pénètre dans la cavité du moule. Après solidification, le moule s'ouvre progressivement pour séparer la pièce du système de canaux et l'éjecter. Ce procédé permet un façonnage précis et minimise les opérations de finition.

Composition structurelle des moules à 3 plaques

Comprendre la composition structurelle trois plaques est essentiel pour appréhender leur efficacité opérationnelle. Ce type de moule se compose de plusieurs éléments clés :

- Plaque de base de moule fixe : Ancrée à la plaque fixe de la machine, elle maintient en place les autres composants fixes du moule.

- Plaque de moule fixe : Elle forme la surface extérieure de la pièce et comprend généralement des broches de guidage et des manchons d'injection.

- Plaque de moule mobile : Reliée à la plaque mobile de la machine, elle façonne la surface intérieure de la pièce moulée et contient des noyaux et des manchons de guidage.

- Coussinet : Situé entre la plaque de base du moule mobile et la plaque du moule mobile, il ajuste la hauteur de fermeture et fournit l'espace nécessaire aux mécanismes d'éjection.

- Plaque de canal : Également connue sous le nom de plaque intermédiaire, elle achemine le plastique fondu de la buse de la machine vers la cavité.

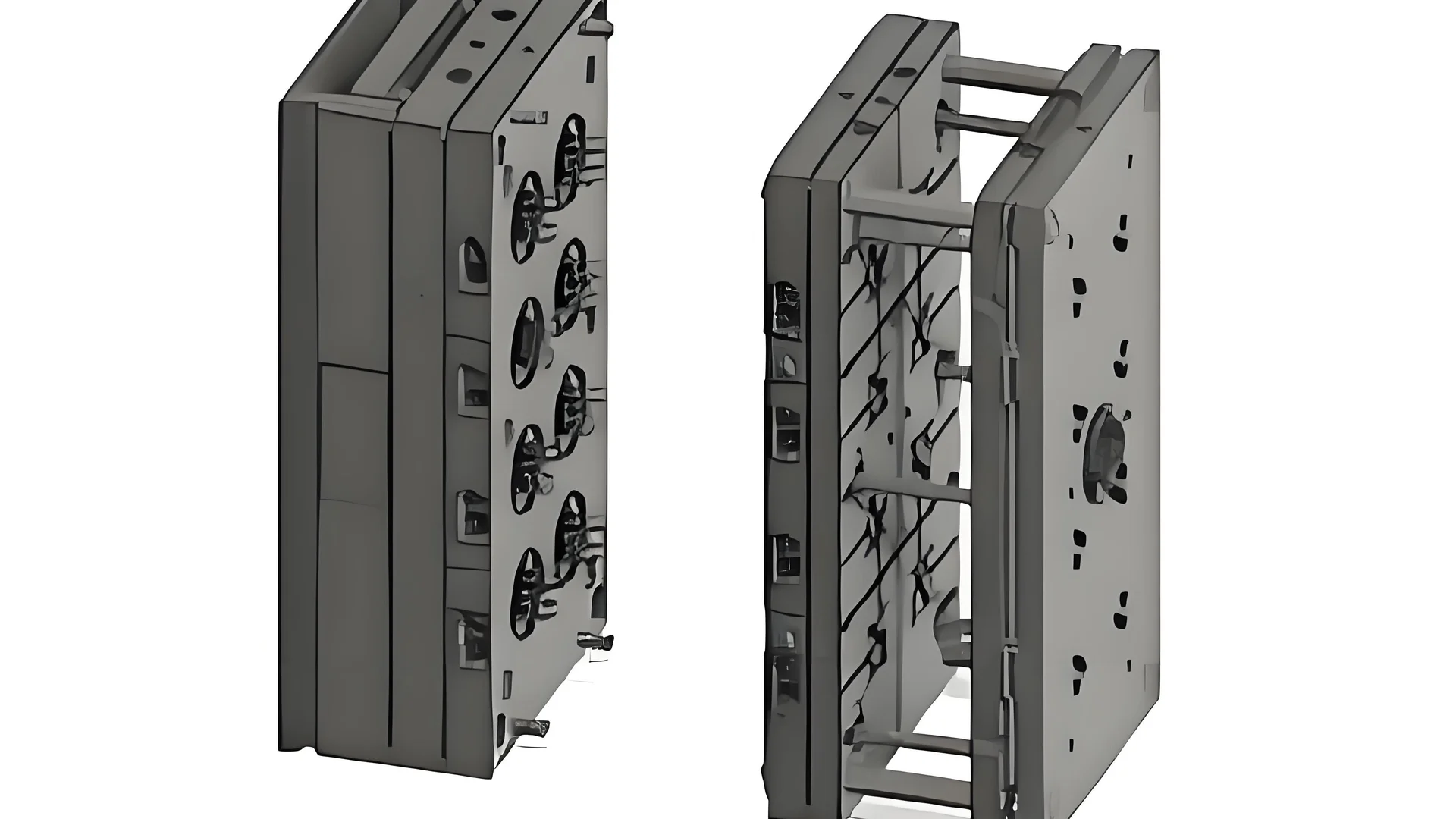

Le principe de fonctionnement

Le processus de moulage par injection avec un moule à 3 plaques se déroule en plusieurs étapes distinctes :

-

Phase d'injection : Le plastique fondu est acheminé par la buse de la machine vers le système de canaux d'alimentation, puis pénètre dans la cavité par les points d'injection. Durant cette phase, les moules fixes et mobiles restent fermés afin de garantir un remplissage complet de la cavité.

-

Phase d'ouverture du moule : Après l'injection, le moule mobile se rétracte, s'ouvrant entre la plaque fixe et le système d'alimentation. Ce mouvement détache la pièce plastique au niveau de l'entrée, la séparant ainsi du système d'alimentation. À mesure que le moule continue de s'ouvrir, il sépare également la pièce du noyau.

-

Phase d'éjection : Une fois complètement ouverte, une fonction d'éjection déclenche la libération de la pièce moulée. Ce mécanisme comprend généralement des tiges de poussée, des plaques et des tiges de réinitialisation.

Automatisation et efficacité

Le moule à trois plaques est particulièrement apprécié pour sa capacité à faciliter l'automatisation⁴ . En sectionnant automatiquement les points d'injection lors de l'ouverture du moule, il réduit le besoin d'étapes de traitement supplémentaires. Cette caractéristique le rend idéal pour l'intégration avec des systèmes robotisés, améliorant considérablement l'efficacité de la production dans les environnements exigeant un débit et une précision élevés.

Applications dans tous les secteurs d'activité

Les moules à trois plaques trouvent des applications dans de nombreux secteurs industriels grâce à leur polyvalence permettant de produire des pièces complexes et exigeantes sur le plan esthétique. Des industries telles que l'électronique, l'automobile et la santé utilisent ces moules pour la fabrication de composants comme les boîtiers de téléphones portables, les pièces automobiles et les boîtiers d'équipements médicaux. Leur capacité à garantir une haute précision et à minimiser les défauts les rend indispensables dans ces secteurs.

Les moules à 3 plaques sont dotés d'un système d'évacuation automatique de la porte.Vrai

Les moules à 3 plaques sectionnent automatiquement les points d'injection lors de l'ouverture du moule, réduisant ainsi le post-traitement.

La plaque de coulée fait partie de la plaque de moule mobile.FAUX

La plaque de distribution, également appelée plaque intermédiaire, canalise le plastique provenant de la buse.

Quels sont les avantages d'utiliser un moule à 3 plaques ?

Le moule à trois plaques révolutionne le moulage par injection plastique, offrant des avantages uniques qui améliorent la qualité et l'efficacité de la production. Découvrez-en tous les atouts.

Les avantages d'un moule à trois plaques incluent l'évacuation automatisée des fluides, une productivité élevée et une qualité de fabrication supérieure. Ces moules sont idéaux pour les formes complexes et les exigences de précision, facilitant l'automatisation et réduisant les opérations de post-traitement.

Automatisation et efficacité accrues

L'un des principaux avantages d'un moule à trois plaques réside dans sa capacité à automatiser l'éjection des points d'injection. Lors de l'ouverture du moule, sa conception permet la séparation automatique de ces points, réduisant ainsi considérablement le travail manuel et le temps de post-traitement. Cette automatisation accélère non seulement le processus de production global, mais minimise également les erreurs humaines, améliorant ainsi la régularité et la qualité de la production en série.

Une étude sur l'efficacité de la production 5 souligne que la réduction des interventions manuelles peut conduire à une augmentation substantielle du débit et à des économies de coûts.

Aspect de la pièce de qualité supérieure

Les moules à trois plaques permettent l'utilisation de différents types d'injection, comme les injections ponctuelles et les injections latentes, minimisant ainsi les traces sur les pièces finies. La séparation nette de l'injection lors de l'ouverture du moule garantit des états de surface de haute qualité, rendant ces moules particulièrement adaptés aux pièces exigeant une grande précision esthétique. Cette caractéristique est essentielle dans les secteurs où l'apparence compte, comme l'électronique grand public et les intérieurs automobiles.

Polyvalence dans toutes les applications

Grâce à leur capacité à produire des géométries complexes et à répondre à des exigences de haute précision, les moules à trois plaques sont polyvalents. Ils sont efficaces dans une vaste gamme d'applications, des dispositifs médicaux sophistiqués aux composants automobiles robustes. Cette polyvalence découle de leur composition structurelle, qui permet de réaliser des conceptions complexes sans compromettre la résistance ni la précision.

Par exemple, l’ utilisation de moules à 3 plaques dans l’électronique 6 démontre leur capacité à produire des pièces avec des détails fins et des dimensions exactes.

Étapes de production réduites

L'intégration de systèmes d'éjection automatisés permet aux moules à trois plaques de réduire le nombre d'étapes de traitement supplémentaires. Le mécanisme d'éjection, généralement composé de tiges et de plaques de poussée, libère efficacement les pièces moulées sans les endommager. Ceci accélère la production et garantit que chaque pièce répond aux normes de qualité les plus strictes, sans manipulation supplémentaire.

Les fabricants utilisant des mécanismes d'éjection avancés 7 signalent une diminution notable des temps de cycle et une capacité accrue pour les commandes à volume élevé.

Forte aptitude à l'automatisation

La conception même des moules à trois plaques les rend parfaitement compatibles avec les systèmes robotisés et autres équipements automatisés. Cette compatibilité optimise les lignes de production en permettant une intégration fluide avec les manipulateurs et les convoyeurs, ce qui accroît encore l'efficacité de la production. Les systèmes automatisés peuvent traiter les pièces immédiatement après le moulage, les préparant ainsi pour les étapes suivantes ou le conditionnement.

L'intégration de la robotique dans le moulage par injection 8 s'est avérée augmenter considérablement les taux de production tout en maintenant des normes de qualité élevées dans diverses industries.

Les moules à 3 plaques automatisent le retrait de la porte.Vrai

Les moules à 3 plaques sectionnent automatiquement les points d'entrée lors de l'ouverture du moule, réduisant ainsi le travail manuel.

Les moules à 3 plaques ne conviennent pas aux formes complexes.FAUX

Grâce à leur polyvalence structurelle, elles sont idéales pour les formes complexes.

Dans quels secteurs industriels les moules à 3 plaques sont-ils le plus souvent utilisés ?

De l'électronique à l'automobile, les moules à 3 plaques trouvent des applications dans diverses industries grâce à leur efficacité et leur polyvalence dans la production de composants en plastique de haute qualité.

Les moules à trois plaques sont principalement utilisés dans des secteurs tels que l'électronique, l'automobile, les dispositifs médicaux et les biens de consommation. Leur capacité à produire des pièces complexes aux détails précis et à l'excellent état de surface les rend idéaux pour les applications de haute précision.

Appareils électroniques et électriques

Dans le secteur de l'électronique, où tout va très vite et où la précision et la qualité sont primordiales, les moules à trois plaques jouent un rôle crucial. Ils sont largement utilisés dans la fabrication de composants tels que les boîtiers de téléphones portables , les connecteurs et les périphériques informatiques. Leur capacité à produire des formes complexes avec un minimum de finitions les rend indispensables en électronique.

Industrie automobile

Le secteur automobile tire un grand profit des capacités de production en grande série et de haute précision des moules à trois plaques. Ces moules servent à fabriquer diverses pièces automobiles , telles que les tableaux de bord, les pare-chocs et les bouches d'aération. Leur efficacité sur les lignes de production automatisées permet aux fabricants de respecter les normes industrielles rigoureuses en matière de durabilité et de sécurité.

Dispositifs médicaux

Dans le domaine médical, les moules à trois plaques sont indispensables à la production de composants de haute précision utilisés dans des dispositifs tels que les seringues , les équipements de diagnostic et les instruments chirurgicaux. Leur capacité à fournir des pièces d'une qualité et d'une régularité exceptionnelles est essentielle pour garantir la sécurité des patients et le respect des normes sanitaires les plus strictes.

Biens de consommation

Les biens de consommation, tels que la vaisselle en plastique, les jouets et les emballages, utilisent fréquemment des moules à trois plaques. Leur polyvalence , permettant de réaliser différentes formes et tailles, garantit aux fabricants une large gamme de produits tout en maintenant des normes élevées en matière d'esthétique et de fonctionnalité.

Principaux avantages dans tous les secteurs d'activité

L'utilisation généralisée des moules à 3 plaques dans ces industries est largement due à leurs avantages :

- Suppression automatisée des portails : simplifie les processus post-production.

- Haute précision : Permet la création de pièces détaillées et complexes.

- Réduction des déchets : Une utilisation efficace des matériaux minimise les taux de rebut.

La combinaison de ces avantages explique pourquoi les moules à 3 plaques sont un choix privilégié dans les industries qui exigent des composants en plastique de haute qualité.

Les moules à 3 plaques sont utilisés dans l'industrie automobile.Vrai

Ils fabriquent des pièces automobiles comme des tableaux de bord et des pare-chocs.

Les moules à 3 plaques sont rarement utilisés en électronique.FAUX

Ils sont essentiels à la fabrication de composants de précision tels que les connecteurs.

Conclusion

Les moules à trois plaques offrent une automatisation et une précision inégalées pour la fabrication de pièces plastiques de haute qualité. En maîtrisant leur structure et leur fonctionnement, nous pouvons optimiser les processus de fabrication afin de répondre efficacement aux besoins variés de l'industrie.

-

Explorez en détail les conceptions et les applications du moulage par injection : souvent appelé « moule à double surface de joint », un moule à 3 plaques remplit de multiples fonctions. Une plaque d’éjection est insérée entre les plaques de serrage supérieures… ↩

-

Découvrez pourquoi le maintien de l'intégrité du moule est essentiel pour une production de qualité : Cohérence et précision : Les mesures de contrôle qualité dans la fabrication des moules d'injection garantissent la production constante de pièces en plastique précises. ↩

-

Explorez en détail la structure des moules à trois plaques pour une meilleure compréhension : le premier composant de cet assemblage est la plaque d’alimentation. Le troisième composant est la plaque noyau, et le deuxième, la plaque intermédiaire ou plaque de cavité ↩

-

Découvrez comment l'automatisation des moules à trois plaques accroît l'efficacité : la cavité permet également la découpe du canal d'alimentation immergé. Il est plus facile d'obtenir une fabrication entièrement automatisée avec un moule à trois plaques, car le canal d'alimentation… ↩

-

Découvrez comment l'automatisation améliore l'efficacité et réduit les coûts : une solution automatisée bien conçue permet d'accroître la productivité et le rendement. Ces sujets ont fait l'objet de nombreuses recherches et nous vous proposons ici… ↩

-

Découvrez comment les moules à trois plaques optimisent la fabrication de dispositifs électroniques : les principaux avantages sont l’alimentation centralisée, l’alimentation simultanée d’une seule pièce par plusieurs points d’injection, et l’alimentation simultanée de plusieurs pièces par plusieurs points d’injection… ↩

-

Découvrez les systèmes d'éjection efficaces qui réduisent les temps de cycle : également appelé système d'éjection de plaques, il s'agit d'un mécanisme d'éjection qui fonctionne en poussant et en tirant les plaques hors du moule une fois le processus de refroidissement terminé. ↩

-

Découvrez comment la robotique s'intègre au moulage par injection pour une efficacité accrue : un robot peut extraire une pièce moulée d'une presse à injecter et la placer dans une autre pour le surmoulage. Cela réduit la main-d'œuvre et les coûts d'assemblage… ↩

-

Découvrez comment les moules à trois plaques optimisent la fabrication dans l'industrie électronique : les moules à deux plaques peuvent être conçus pour traiter des pièces de formes et de dimensions variées et conviennent aussi bien aux phases de développement qu'à la production en série. Cela confère aux moules à deux plaques… ↩

-

Explorez l'impact des moules à 3 plaques sur la production de pièces automobiles : La différence la plus fondamentale entre un moule à 2 plaques et un moule à 3 plaques est que ce dernier type contient une plaque de canal supplémentaire. ↩

-

Découvrez comment les moules à 3 plaques garantissent la précision dans la fabrication de dispositifs médicaux : l’injection, le refroidissement et le démoulage sont les phases du processus de moulage par injection plastique qui se déroulent dans une machine à trois plaques. ↩

-

Comprendre l'adaptabilité des moules à 3 plaques pour divers produits de consommation : La différence la plus fondamentale entre un moule à 2 plaques et un moule à 3 plaques est que ce dernier type contient une plaque de canal supplémentaire. ↩