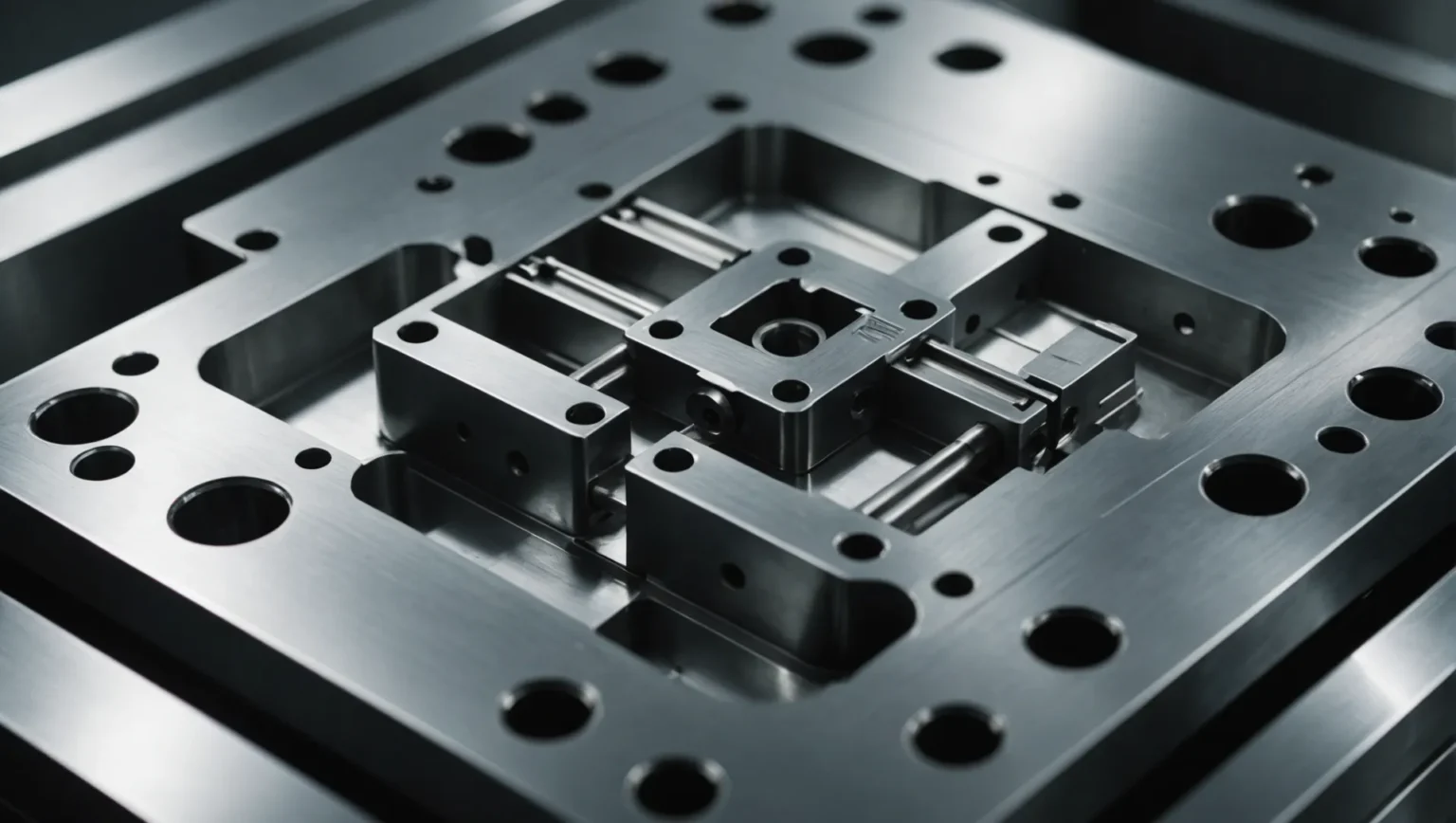

Dans le monde trépidant de la fabrication, chaque détail compte, surtout lorsqu'il s'agit de moules à injection. Comprendre comment en prendre soin peut faire toute la différence.

Les traitements de surface les plus efficaces pour les moules à injection comprennent le polissage, le sablage, la galvanoplastie et le placage PVD de titane. Ces méthodes améliorent la durabilité des moules, améliorent la qualité des produits et réduisent les coûts de maintenance en offrant une résistance à l'abrasion, une protection contre la corrosion et une finition de surface améliorée.

Bien que ces traitements apportent des avantages immédiats, comprendre les nuances de chacun peut avoir un impact significatif sur votre processus de fabrication. Plongez plus profondément dans ces techniques pour découvrir comment elles peuvent être adaptées pour répondre à des exigences de production spécifiques.

La galvanoplastie améliore la durabilité du moule en augmentant la dureté de la surface.Vrai

La galvanoplastie ajoute une couche métallique, améliorant la résistance à l'abrasion et à la corrosion.

Comment le polissage améliore-t-il les performances du moule ?

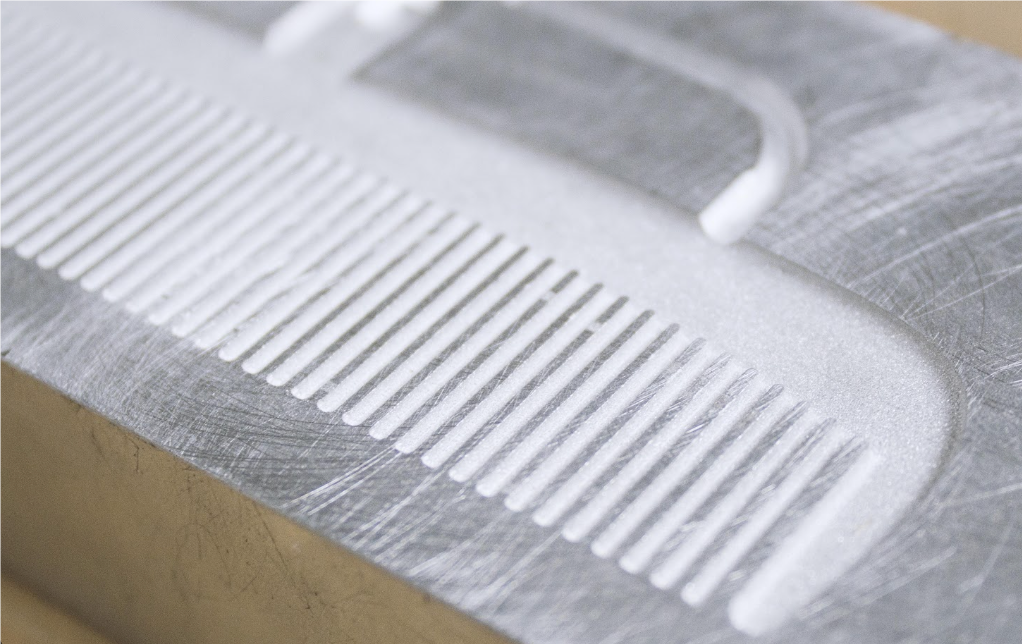

Le polissage est un processus crucial dans la fabrication de moules, car il améliore considérablement à la fois la durée de vie et l’efficacité des moules.

Le polissage améliore les performances du moule en améliorant la finition de surface, en réduisant la friction et en minimisant les défauts des produits moulés. Ce processus implique l'utilisation d'outils tels que des pierres à huile et du papier de verre pour lisser les imperfections, ce qui conduit à une meilleure qualité du produit et à une longévité accrue du moule.

Comprendre le processus de polissage

L’objectif principal du polissage est d’obtenir une surface impeccable qui améliore les performances du moule. Le processus implique l'utilisation de matériaux abrasifs tels que des pierres à huile, du papier de verre et des meules en laine pour couper et déformer plastiquement la surface du moule. En lissant les imperfections et les zones rugueuses, le polissage améliore considérablement l’état de surface, essentiel à la production de pièces moulées de haute qualité.

Avantages du polissage sur les performances du moule

-

Finition de surface améliorée : Un moule bien poli garantit une surface lisse sur le produit final, ce qui est crucial pour les composants ayant des exigences esthétiques ou fonctionnelles. Par exemple, les moules polis sont essentiels pour produire des lentilles optiques présentant une transparence et une clarté élevées.

-

Friction réduite : Le polissage réduit la friction entre la surface du moule et le matériau injecté, facilitant l'éjection des pièces et réduisant l'usure du moule. Cela prolonge la durée de vie du moule et diminue les besoins de maintenance.

-

Défauts minimisés : En éliminant les irrégularités de surface, le polissage minimise les défauts tels que les marques d'évier ou les lignes d'écoulement dans les produits moulés. Ceci est particulièrement vital pour les produits où l’apparence visuelle est cruciale.

-

Qualité du produit améliorée : un moule poli conduit à des produits de meilleure qualité avec des dimensions et des finitions constantes, répondant à la fois aux normes de l'industrie et aux attentes des clients.

Comparaison des normes de polissage

Le polissage suit des normes spécifiques pour garantir l’uniformité et la qualité. La SPI 1 (Society of the Plastics Industry) est largement reconnue pour sa classification détaillée des états de surface :

| Grade | Grain utilisé | Rugosité de surface (μm) | Applications typiques |

|---|---|---|---|

| A-1 | grain 6000 | 0.012-0.025 | Electronique haut de gamme |

| A-2 | grain 3000 | 0.025-0.05 | Intérieurs automobiles |

| A-3 | grain 1200 | 0.05-0.10 | Vaisselle en plastique |

Comprendre ces normes peut aider les fabricants à choisir le niveau de polissage approprié à leurs besoins spécifiques, garantissant ainsi des performances optimales des moules dans diverses applications.

Quand utiliser le polissage par rapport à d’autres traitements

Bien que le polissage 2 offre des avantages distincts, il est essentiel de considérer son application dans le contexte d'autres traitements comme le sablage ou la galvanoplastie. Pour les pièces pour lesquelles un haut degré de douceur de surface n’est pas critique, des alternatives peuvent s’avérer plus rentables. Cependant, lorsque l’on recherche une douceur et une qualité d’apparence maximales, le polissage reste inégalé.

En évaluant ces facteurs, les fabricants peuvent prendre des décisions éclairées quant à l'intégration du polissage dans leurs processus de production, conduisant finalement à des performances de moule améliorées et à une qualité de produit supérieure.

Le polissage réduit la friction dans les moules.Vrai

Le polissage lisse la surface du moule, réduisant ainsi la friction et facilitant l'éjection des pièces.

Le polissage augmente les défauts de moisissure comme les marques d'évier.FAUX

Le polissage minimise les irrégularités de surface, réduisant ainsi les défauts tels que les marques d'évier.

Quel rôle la galvanoplastie joue-t-elle dans la durabilité des moules ?

La galvanoplastie est un acteur clé dans l’allongement de la durée de vie des moules utilisés dans les processus de fabrication.

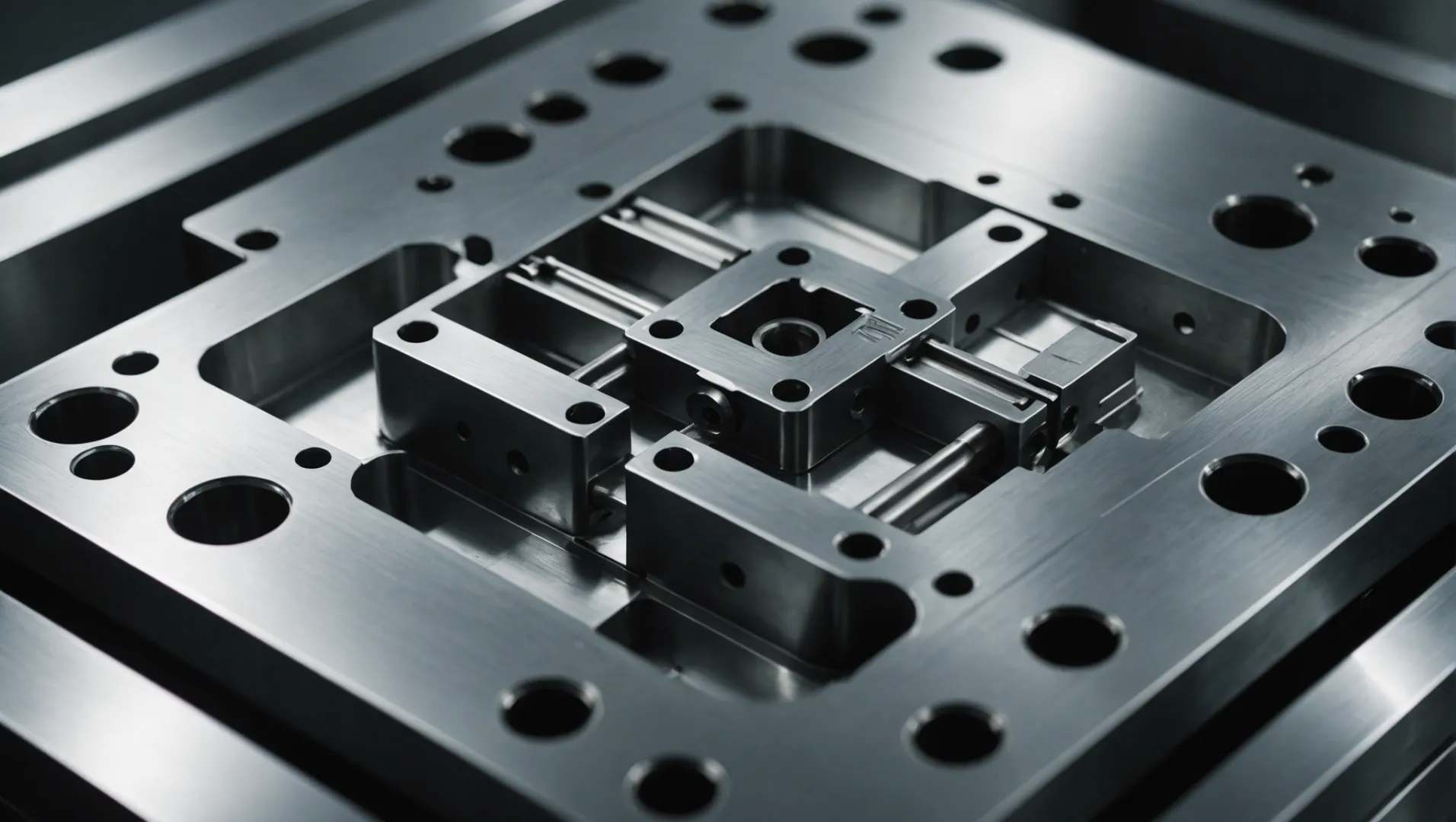

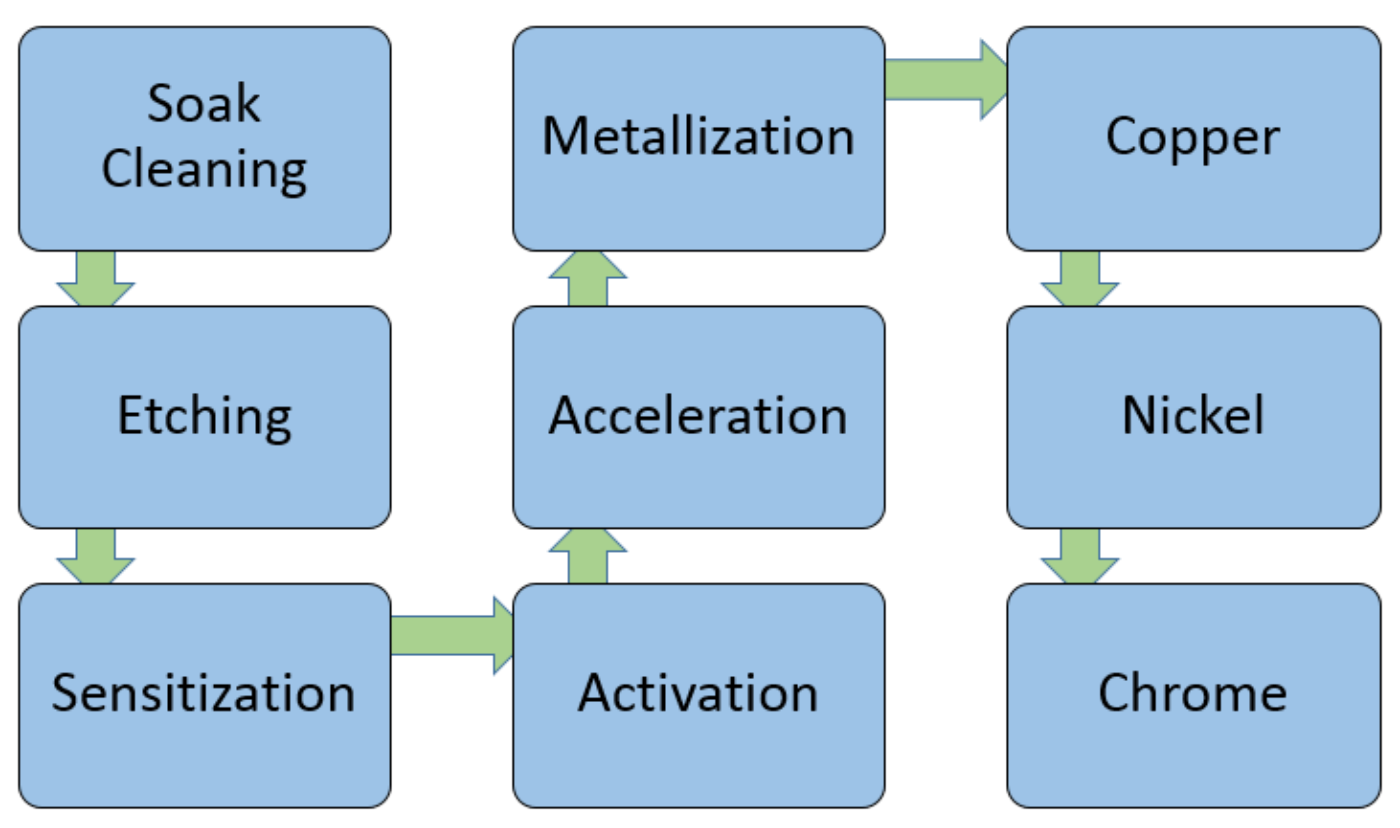

La galvanoplastie améliore la durabilité du moule en déposant une couche métallique sur la surface du moule, améliorant ainsi la résistance à l'abrasion et à la corrosion et augmentant la dureté de la surface. Les métaux couramment utilisés comprennent le chrome, le nickel et le cuivre.

Comprendre la galvanoplastie dans la fabrication de moules

La galvanoplastie consiste à déposer une couche de métal sur la surface d'un moule par électrolyse. Ce processus améliore considérablement la durabilité des moules en fournissant une surface dure et résistante à l'usure, capable de résister aux exigences rigoureuses du moulage par injection.

Les métaux courants utilisés en galvanoplastie 3 comprennent :

- Chrome : Offre une excellente dureté et résistance à la corrosion.

- Nickel : Offre une finition lisse avec une bonne résistance à l’usure.

- Cuivre : Utilisé pour son excellente conductivité et sa capacité à former une liaison solide avec d’autres métaux de placage.

Ces métaux créent une barrière protectrice contre l’usure, réduisant ainsi la fréquence de maintenance requise et améliorant la durée de vie du moule.

Avantages de la galvanoplastie pour la durabilité des moules

-

Résistance à l'abrasion : la couche métallique supplémentaire aide à résister aux rayures et à l'usure dues au frottement constant pendant le processus de moulage par injection.

-

Résistance à la corrosion : en formant une couche protectrice, la galvanoplastie empêche les réactions chimiques entre le matériau du moule et les éléments externes, empêchant ainsi la rouille et la dégradation.

-

Dureté de surface : les métaux comme le chrome augmentent la dureté de la surface, rendant les moules plus robustes face aux contraintes mécaniques.

Ces avantages contribuent cumulativement à des moules plus durables qui conservent leur intégrité structurelle au fil du temps.

Comparaison de la galvanoplastie avec d'autres traitements de surface

Bien que la galvanoplastie offre des avantages substantiels, il est important de la comparer à d'autres traitements tels que le placage PVD sur titane 4 , qui améliore également la dureté de la surface, mais grâce à la technologie de dépôt physique en phase vapeur.

| Traitement | Méthode | Avantages |

|---|---|---|

| Galvanoplastie | Électrolyse | Dureté, résistance à l'abrasion et à la corrosion |

| Placage de titane PVD | Dépôt physique en phase vapeur | Finitions dures, résistantes à l'usure et esthétiques |

| Polissage | Abrasion manuelle/mécanique | Finition de surface lisse |

| Sablage | Projection de matériau abrasif | Amélioration de la rugosité de surface et de l’adhérence |

Choisir le bon traitement de surface

La sélection du traitement de surface approprié implique de prendre en compte des facteurs tels que la compatibilité des matériaux, les conditions environnementales et le coût. Pour les fabricants qui s’efforcent d’améliorer la durabilité des moules avec un temps d’arrêt minimal, la galvanoplastie est une option efficace en raison de ses capacités de protection complètes.

Comprendre les avantages uniques de chaque traitement peut conduire à des décisions plus éclairées qui optimisent à la fois l'efficacité de la production et la longévité des moules. En choisissant la galvanoplastie, vous pouvez vous assurer que vos moules sont équipés pour gérer des volumes de production élevés sans compromettre la qualité.

La galvanoplastie améliore la dureté de la surface du moule.Vrai

La galvanoplastie augmente la dureté de la surface en déposant des métaux comme le chrome.

Le cuivre n’est pas utilisé en galvanoplastie pour les moules.FAUX

Le cuivre est utilisé pour sa conductivité et sa force de liaison en galvanoplastie.

Le sablage est-il adapté à tous les types de moules ?

Le sablage est un traitement de surface populaire dans la fabrication de moules, mais est-il universellement applicable ?

Le sablage ne convient pas à tous les types de moules. Bien qu'efficace pour nettoyer et augmenter la rugosité de la surface, il peut endommager les caractéristiques délicates ou complexes du moule et convient mieux aux moules robustes nécessitant une adhérence et une texture améliorées.

Comprendre le sablage

Le sablage implique l'injection à grande vitesse de matériaux abrasifs comme du sable contre une surface pour éliminer la saleté, les couches d'oxydation et les défauts. Il est connu pour augmenter la rugosité de la surface, ce qui améliore l'adhérence des revêtements, une exigence essentielle dans divers processus de fabrication.

Avantages du sablage pour les moules

L’un des principaux avantages du sablage est sa capacité à préparer la surface du moule pour les traitements ultérieurs. En augmentant la rugosité de surface 5 , il permet aux revêtements tels que la galvanoplastie ou le titane PVD d'adhérer plus efficacement, améliorant ainsi la durabilité et les performances du moule. Ce processus aide également à créer des textures spécifiques qui pourraient être nécessaires à l’esthétique de certains produits.

Inconvénients potentiels

Malgré ses avantages, le sablage n’est pas universellement applicable à tous les moules. La nature agressive du sablage peut entraîner une usure ou des dommages excessifs, en particulier dans les moules aux caractéristiques fines ou complexes. Cela peut modifier des dimensions précises ou créer des textures de surface indésirables, ce qui pourrait affecter la qualité du produit final.

Évaluation de l'adéquation du type de moule

Lorsque l’on envisage le sablage, il est essentiel d’évaluer le matériau et la conception du moule. Les moules robustes fabriqués à partir de métaux durables comme l’acier trempé peuvent généralement résister au sablage. Cependant, les moules présentant des caractéristiques sensibles ou ceux fabriqués à partir de matériaux plus souples peuvent nécessiter des traitements de surface plus doux.

Tableau : Types de moules et aptitude au sablage

| Matériau du moule | Aptitude au sablage | Remarques |

|---|---|---|

| Acier trempé | Haut | Idéal pour rendre rugueuses les surfaces ; améliore l'adhérence |

| Aluminium | Moyen | Utiliser avec prudence ; risque de dommages superficiels |

| Plastique | Faible | Généralement inadapté ; peut provoquer une déformation |

| Conceptions complexes | Faible | Éviter; risque d'endommagement des fonctionnalités |

Alternatives au sablage

Pour les moules impropres au sablage, des alternatives telles que la gravure chimique 6 ou le polissage pourraient être plus appropriées. Ces méthodes peuvent atteindre des objectifs similaires sans compromettre l’intégrité du moule.

En conclusion, même si le sablage constitue un outil efficace dans l’arsenal des traitements de surface des moules, il est crucial de prendre en compte les caractéristiques spécifiques de chaque type de moule avant application.

Le sablage améliore l’adhérence de la surface du moule.Vrai

Le sablage augmente la rugosité de la surface, améliorant ainsi l'adhérence du revêtement.

Les moules en plastique sont idéaux pour le sablage.FAUX

Les moules en plastique ne conviennent pas au sablage en raison du risque de déformation.

Quel est l’impact des normes SPI et VDI sur les choix de traitement de surface ?

Naviguer dans le paysage des traitements de surface pour les moules à injection nécessite de comprendre les normes industrielles telles que SPI et VDI.

Les normes SPI et VDI dictent la finition de surface des moules à injection, influençant les choix de techniques de polissage et de texturation. Ces normes contribuent à garantir la cohérence et la qualité, ayant un impact sur les propriétés esthétiques et fonctionnelles des pièces moulées.

Comprendre les normes SPI et VDI

La Société de l'industrie des matières plastiques (SPI) et l'Association allemande des ingénieurs (VDI) fournissent des lignes directrices sur les finitions de surface qui sont cruciales pour déterminer la manière dont les moules sont traités.

Normes SPI

La norme SPI classe les finitions des moules en grades A, B, C et D, chaque grade offrant des paramètres de rugosité spécifiques. Par exemple:

| Catégorie SPI | Méthode de polissage | Rugosité de surface (µm) |

|---|---|---|

| A-1 | Gesso diamant grain 6000 | 0.012-0.025 |

| A-2 | Enduit diamanté grain 3000 | 0.025-0.05 |

| J-1 | Sablé avec de grosses billes de verre | 0.80-1.00 |

Ces qualités aident les fabricants à choisir les traitements appropriés en fonction de la qualité de finition souhaitée. Le polissage du moule par injection 7 améliore la finition des lentilles optiques ou de l’électronique haut de gamme.

Normes VDI

Les directives VDI se concentrent sur la texturation, fournissant une échelle allant de VDI 12 à VDI 42, chacune avec une rugosité définie.

| Niveau VDI | Méthode de finition | Rugosité de surface (µm) |

|---|---|---|

| VDI12 | Pierre à huile peu polie | 0.40 |

| VDI18 | Sablé avec de grosses billes de verre | 0.80 |

| VDI30 | #24 Explosion d'oxyde | 3.15 |

Implications des normes sur les choix de traitement de surface

-

Polissage : Le choix entre les différents grades SPI dépend des exigences esthétiques et fonctionnelles du produit final. Les qualités supérieures comme A-1 offrent des finitions semblables à un miroir, idéales pour les produits nécessitant de la clarté ou de la réflectivité, tandis que les qualités inférieures conviennent aux articles du quotidien.

-

Texturation : Les normes VDI guident les processus de texturation tels que la gravure chimique 8 . La décision d'utiliser un niveau VDI particulier est influencée par le degré de friction ou de texture nécessaire.

-

Compatibilité des matériaux : les deux normes tiennent compte des comportements spécifiques aux matériaux, garantissant que les traitements de surface s'alignent sur les propriétés du matériau pour éviter toute dégradation ou interaction indésirable.

-

Considérations liées aux coûts : Une plus grande précision et des finitions plus lisses impliquent souvent des coûts plus élevés. Les fabricants doivent les comparer à la valeur marchande du produit et à l'utilisation prévue.

Applications pratiques et prise de décision

Lors du choix entre les normes SPI et VDI, les fabricants doivent prendre en compte :

- Exigences d'utilisation finale : Les produits nécessitant un attrait visuel ou des qualités tactiles spécifiques peuvent exiger des finitions de qualité supérieure.

- Volume de production : les séries plus importantes peuvent bénéficier de finitions qui augmentent la longévité des moules et réduisent la maintenance.

- Analyse coûts-avantages : il est essentiel d'équilibrer les dépenses liées aux finitions de haute qualité et leurs avantages fonctionnels.

Comprendre ces normes est essentiel pour optimiser les de traitement de surface des moules , influençant ainsi la qualité des produits et l'efficacité de la fabrication.

SPI Grade A-1 offre une finition semblable à un miroir.Vrai

SPI Grade A-1 utilise du gesso diamanté de grain 6000, ce qui donne une finition semblable à un miroir.

Le niveau VDI 30 permet d'obtenir la finition de surface la plus lisse.FAUX

Le niveau VDI 30 est plus rugueux, utilisant #24 Oxide Blast, pas la finition la plus lisse.

Conclusion

L'amélioration des performances des moules grâce à des traitements de surface efficaces est cruciale pour optimiser la production. Évaluez les options telles que le polissage et la galvanoplastie en fonction de vos besoins, en garantissant la qualité du produit et la rentabilité.

-

Découvrez les normes SPI pour garantir des finitions de surface constantes et de haute qualité. : La norme VDI 3400 est principalement une référence pour la rugosité de surface (focus sur « ROUGH »). SPI Finish est principalement destiné au polissage des moules (concentrez-vous sur « SMOOTH »). Même s’ils le sont… ↩

-

Découvrez comment le polissage peut améliorer la qualité des produits et la longévité des moules. : Le polissage est responsable de l'obtention d'une finition de surface sur le plastique. Cliquez ici pour tout savoir sur les types de polissage pour moulage par injection ! ↩

-

Découvrez comment la galvanoplastie améliore la durée de vie des moules grâce à la résistance à l'abrasion. : Les artistes utilisent souvent la galvanoplastie pour préserver les éléments naturels sujets à la pourriture, tels que les feuilles, et les transformer en œuvres d'art plus durables. ↩

-

Comprenez comment le PVD se compare à la galvanoplastie en termes de durabilité. : Le dépôt physique en phase vapeur (PVD) est une alternative de plus en plus populaire à la galvanoplastie qui augmente également la résistance à l'abrasion et facilite le démoulage des pièces. ↩

-

Découvrez comment le sablage améliore efficacement l'adhérence de la surface. : Les changements de pression de sablage ont entraîné les changements les plus importants dans la rugosité de la surface, les valeurs de rugosité de surface les plus élevées ont été obtenues avec… ↩

-

Découvrez comment la gravure chimique offre une alternative au sablage. : La gravure chimique est une méthode de gravure qui utilise un spray chimique à haute pression et à haute température pour enlever de la matière afin de créer une image gravée permanente dans… ↩

-

Découvrez comment les différentes techniques de polissage répondent aux normes SPI. : Texas Injection Molding utilise ces normes de polissage de moules SPI pour spécifier les finitions de polissage de moules pour plusieurs applications, guides et finitions. ↩

-

Découvrez les méthodes de gravure chimique alignées sur les normes VDI. : Ces dernières années, les moulistes obtiennent des textures VDI 3400 par gravure chimique après polissage du moule. Il pourrait obtenir une surface de textures uniformes comme la norme VDI 3400. ↩

-

Explorez des stratégies pour améliorer la durabilité des moules et la qualité des produits. : Placage (chromage, nickel autocatalytique, nitrure de nickel et de bore) · Dépôt physique en phase vapeur… ↩