Avez-vous déjà réfléchi à la façon dont la puissance d'une machine transforme le plastique en un composant impeccable ?

Le poids d'une presse à injecter influe sur la force de fermeture. Cette force maintient le moule fermé pendant l'injection. Un poids plus important permet d'utiliser des moules plus grands, ce qui peut conduire à un volume d'injection plus élevé. L'épaisseur de la vis et la pression d'injection sont également des facteurs importants.

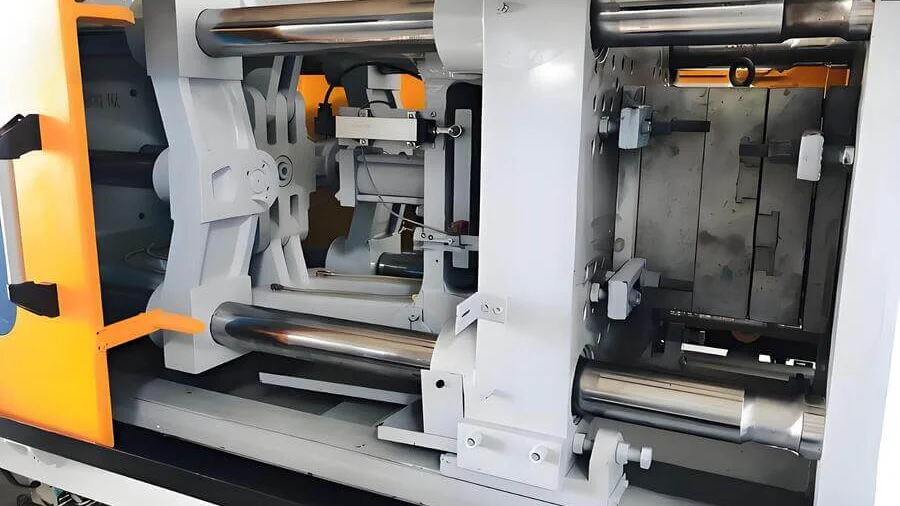

Je me souviens de la première fois où je me suis retrouvé face à une énorme presse à injecter. J'avais l'impression de rencontrer un géant bienveillant. Cette machine transformait silencieusement le plastique brut en un objet utile et précis. Comprendre comment le tonnage – tel le muscle de la machine – influe sur le volume d'injection fut une véritable révélation pour moi.

Je me suis penché sur les détails. Une force de frappe plus élevée permet de manipuler des moules plus grands. Imaginez que vous essayiez d'insérer un plat plus grand dans votre four. Mais il ne s'agit pas uniquement de puissance. Le diamètre de la vis et la pression d'injection sont cruciaux. Ils doivent être parfaitement ajustés, tout comme le culottage et la température en cuisine. Le réglage de ces paramètres est primordial. Il peut transformer une pièce parfaite en une pièce défectueuse. Ce processus est un subtil équilibre entre puissance et précision.

Les machines de plus grande capacité ont des volumes d'injection plus importants.Vrai

Les machines de plus grande capacité peuvent accueillir des moules plus grands, ce qui permet de produire des volumes plus importants.

La pression d'injection augmente toujours le volume d'injection.FAUX

Une pression plus élevée peut améliorer le remplissage, mais n'augmente pas toujours le volume.

- 1. Quel est l'impact de la force de serrage sur le moulage par injection ?

- 2. Comment la taille du moule influence-t-elle le volume d'injection ?

- 3. Pourquoi la pression d'injection est-elle cruciale pour le remplissage des moules ?

- 4. Existe-t-il des limites à l'augmentation de la pression d'injection ?

- 5. Conclusion

Quel est l'impact de la force de serrage sur le moulage par injection ?

Avez-vous déjà réfléchi à la façon dont une simple force pourrait réellement changer votre processus de moulage par injection ?

La force de fermeture en moulage par injection assure l'étanchéité du moule. Cette action prévient les défauts tels que les bavures. La précision des dimensions du produit en dépend. Elle est primordiale : elle détermine la taille des moules et influe sur le volume d'injection. Elle permet également d'atteindre des pressions plus élevées.

Comprendre la force de serrage

Je me souviens de ma première expérience avec la force de fermeture lors d'un stage dans une usine de plastique. Le superviseur expliquait que la force de fermeture est comparable à une poignée de main ferme, maintenant les deux moitiés du moule ensemble pendant l'injection. Sans une force suffisante, le plastique s'échapperait, provoquant un défaut appelé « bavure ». Mesurée en tonnes, cette force maintient le moule fermé, notamment lors de l'injection de plastique chaud à haute pression. J'ai découvert que la force de fermeture de la machine (en tonnes ) indique sa capacité de serrage et doit résister à la pression du plastique pour éviter les fuites.

Influences indirectes sur le volume d'injection

Il existe une relation complexe entre la force de fermeture et le volume d'injection. Une force de fermeture plus importante permet d'utiliser des moules plus grands et d'injecter davantage de plastique. C'était comme découvrir une formule secrète : nos machines de 500 tonnes pouvaient accueillir des moules plus grands que celles de 100 tonnes. Nous pouvions ainsi produire facilement des produits plus grands ou plus complexes.

Les machines à force de serrage plus élevée supportent également des pressions d'injection plus importantes. Je me souviens d'un projet nécessitant un remplissage précis des moules. L'augmentation de la pression a permis d'obtenir un remplissage complet, mais la prudence était de mise. Une pression excessive pouvait engendrer des problèmes tels que des bavures ou des contraintes internes, compromettant ainsi la qualité du produit final.

La complexité de la dynamique des machines de moulage par injection

Lors d'une analyse de projet, j'ai constaté que toutes les machines ne sont pas identiques, même à tonnage égal. Des caractéristiques comme le diamètre de la vis et la course d'injection sont importantes. Par exemple, nous avons examiné deux machines de 300 tonnes chacune : l'une avait une vis de 50 mm de diamètre et une course de 300 mm, tandis que l'autre avait une vis de 40 mm de diamètre et une course de 250 mm. La première machine offrait un volume d'injection supérieur. Cela m'a appris qu'il ne faut pas se fier uniquement aux chiffres pour choisir la machine adéquate.

Cette complexité 3 souligne l’importance de prendre en compte tous les aspects d’une machine de moulage par injection lors de la détermination de son adéquation à un projet donné.

La force de serrage empêche le débordement du plastique fondu.Vrai

La force de serrage maintient le moule fermé, empêchant tout débordement lors de l'injection.

Les machines de tonnage supérieur ont toujours des volumes d'injection plus élevés.FAUX

Le volume d'injection dépend de facteurs tels que le diamètre de la vis, et pas seulement du tonnage.

Comment la taille du moule influence-t-elle le volume d'injection ?

Vous êtes-vous déjà demandé pourquoi la taille du moule est si importante en moulage par injection ? Voyons comment elle peut réellement améliorer ou nuire à votre processus de production.

La taille du moule influe sur la quantité de matériau injecté. Elle détermine l'espace disponible à l'intérieur du moule. Les moules plus grands permettent généralement d'injecter davantage de matériau. Cependant, la taille n'est pas le seul facteur déterminant. Des éléments comme la pression d'injection jouent également un rôle. Les caractéristiques de la machine sont aussi essentielles.

Comprendre les bases

Je me souviens de ma première visite dans une usine de moulage par injection. La taille des machines et des moules m'a impressionné ! J'ai vite compris que la taille du moule est cruciale car elle détermine la capacité de la cavité. Les moules plus grands ont généralement des cavités plus grandes, ce qui permet d'injecter davantage de matière plastique fondue et donc un volume d'injection élevé⁴ . Cependant, ce n'est pas le seul facteur en jeu.

Tonnage de la machine et dimensions du moule

J'ai ensuite constaté que la force de traction d'une machine détermine souvent la taille des moules qu'elle peut gérer. Imaginez une machine de 500 tonnes comme un champion de boxe : elle peut manipuler des moules bien plus grands qu'une machine de 100 tonnes. Cela signifie que le volume de la cavité est généralement beaucoup plus important sur les machines plus puissantes, ce qui influe directement sur la quantité de matériau injecté.

Le rôle de la pression d’injection

J'ai ensuite découvert la notion de pression d'injection. Un ingénieur expérimenté l'a comparée à l'action de presser un tube de dentifrice : une pression excessive provoque des débordements ! Les machines à forte puissance appliquent une force plus importante, ce qui permet un remplissage plus complet des moules volumineux ou complexes. Cependant, une pression excessive peut engendrer des problèmes tels que des bavures ou des contraintes internes. L'équilibre entre ces facteurs est crucial pour optimiser le volume d' injection⁶ .

Relations non proportionnelles

Un jour, en consultant les spécifications d'une machine avec un collègue, j'ai remarqué quelque chose d'intéressant : il n'existe pas de relation de proportionnalité absolue entre la taille du moule et le volume d'injection. Des machines de même tonnage peuvent présenter des volumes d'injection différents en raison des variations de diamètre de la vis et de course d'injection. Prenons l'exemple de deux machines de 300 tonnes : celle équipée d'une vis de 50 mm produit un volume d'injection supérieur à celle équipée d'une vis de 40 mm.

Considérations pratiques

Concevoir ou sélectionner des moules s'apparente à la résolution d'un casse-tête complexe. Il faut tenir compte de la taille du moule et des spécifications de la machine. Cela implique de comprendre comment différents facteurs, tels que la force de la machine, le diamètre de la vis et la pression d'injection, interagissent et influencent les résultats de production . La connaissance de ces détails contribue à améliorer l'efficacité et la qualité du produit — un point essentiel !

Les machines de plus grande capacité injectent toujours plus de plastique.FAUX

Le volume d'injection dépend de facteurs tels que le diamètre et la course de la vis, et pas seulement du tonnage.

Les moules de plus grande taille nécessitent généralement une pression d'injection plus élevée.Vrai

Une pression d'injection plus élevée permet de remplir efficacement les cavités plus larges, assurant ainsi un remplissage complet.

Pourquoi la pression d'injection est-elle cruciale pour le remplissage des moules ?

J'ai toujours été curieux de savoir comment une infime variation de la pression d'injection influe sur la qualité d'une pièce moulée. Il ne s'agit pas seulement de remplir le moule ; c'est une question de précision et de perfection.

La pression d'injection est essentielle au remplissage du moule. Elle facilite l'écoulement du plastique fondu et remplit complètement la cavité. Ce procédé réduit les défauts et améliore la qualité de la production.

Le rôle de la pression d'injection dans le remplissage des moules

Je me souviens de ma première visite dans une usine en pleine activité. Les machines bourdonnaient, transformant le plastique en fusion en objets utiles. J'y ai appris l'importance de la pression d'injection dans le processus de moulage par injection . Cette pression propulse le plastique en fusion dans chaque partie du moule. C'est comme en pâtisserie : une pression trop faible laisse des trous, une pression trop forte provoque des débordements.

Des pressions d'injection plus élevées permettent de remplir des moules complexes. Elles poussent le plastique selon des formes détaillées qui le requièrent. C'est un peu comme glacer un gâteau : la pression doit être parfaite pour atteindre tous les bords sans déborder.

Équilibrer la pression avec le tonnage de la machine

Un de mes premiers mentors m'a expliqué que trouver le bon équilibre entre la pression et la puissance de la machine, c'est comme mélanger les saveurs en cuisine. Les machines de plus grande puissance exercent une pression plus forte, mais les résultats dépendent de la taille du moule, de sa complexité et du matériau utilisé. La puissance de la machine sert principalement à maintenir les moules fermés, tout en influençant la quantité de plastique injectée.

Facteurs influençant la qualité de la production

Ajuster la pression revient à accorder un instrument pour obtenir un son harmonieux. Une pression élevée améliore la régularité et réduit les défauts. Cependant, une pression excessive peut engendrer des tensions internes – comme lorsqu'on tend trop les cordes d'une guitare – qui finissent par casser.

Trouver le point de pression d'injection idéal est essentiel pour optimiser l'efficacité de la production et réduire les déchets. Ajuster la vitesse de la vis et la contre-pression peut grandement contribuer à trouver cet équilibre. Maîtriser le moulage par injection demande beaucoup de pratique.

Un tonnage plus élevé signifie un volume d'injection plus important.FAUX

Le tonnage et le volume d'injection ne sont pas directement proportionnels ; d'autres facteurs influent sur le volume.

La pression d'injection influe sur la qualité du remplissage du moule.Vrai

Une pression d'injection plus élevée peut améliorer le remplissage du moule, réduisant ainsi les défauts.

Existe-t-il des limites à l'augmentation de la pression d'injection ?

Avez-vous déjà réfléchi à ce qui se passe lorsque la pression d'injection devient trop élevée ?

Une pression d'injection élevée facilite le remplissage du moule. Cependant, elle peut engendrer des bavures et des contraintes internes, notamment pour les formes complexes. La capacité de la machine et les propriétés du matériau doivent être adaptées à la pression. Cet équilibre permet d'éviter les défauts et de garantir un processus fluide.

Comprendre la pression d'injection

La pression d'injection m'a toujours fasciné. Elle joue un rôle crucial dans des procédés comme le moulage par injection et les moteurs diesel. Cette pression agit comme le cœur du système, permettant à la matière ou au carburant de pénétrer dans le moule ou la chambre de combustion. Cependant, augmenter la pression d'injection n'est pas toujours la solution.

Le rôle du tonnage des machines

J'ai déjà observé une machine à injecter en fonctionnement. La force de serrage maintient le moule fermé pendant que le plastique s'écoule à l'intérieur. Les machines plus grandes utilisent des moules plus grands, ce qui implique d'injecter davantage de matière plastique fondue. Mais la taille seule ne suffit pas ; des facteurs comme le diamètre de la vis et la course sont également importants.

Influences indirectes de la pression plus élevée

Une pression trop élevée est délicate à maîtriser. Elle facilite le remplissage des moules, notamment pour les formes complexes. Cependant, une pression excessive peut engendrer des problèmes tels que des bavures ou des zones de contrainte. Trouver le juste équilibre est essentiel : la pression doit être adaptée à la taille du moule et aux propriétés du matériau.

Relations non proportionnelles absolues

Des machines de même tonnage peuvent présenter des volumes d'injection différents en raison des variations de diamètre de la vis et de course d'injection. J'ai constaté que deux machines de 300 tonnes se comportaient différemment à cause de ces variables. Ainsi, bien que la pression soit importante, elle n'est pas le seul facteur déterminant.

Limitations et considérations pratiques

Une pression excessive peut endommager la machine en provoquant une usure prématurée, voire des problèmes mécaniques. Certains matériaux peuvent se déformer ou se rompre sous de fortes pressions sans que leurs qualités soient altérées. Il est essentiel de comprendre ces contraintes pour paramétrer correctement l'injection <sup>13</sup> . Ce faisant, l'efficacité est améliorée sans compromettre la qualité du produit.

Une pression d'injection plus élevée améliore toujours le remplissage du moule.FAUX

Une pression d'injection trop élevée peut provoquer des défauts tels que des bords ébréchés.

Le tonnage détermine directement la capacité de volume d'injection.FAUX

Le volume d'injection dépend également du diamètre et de la course de la vis.

Conclusion

Le tonnage d'une machine à mouler par injection influe sur la force de serrage et la taille du moule, influençant indirectement le volume d'injection par le biais de la pression et de la complexité de conception, mais il ne s'agit pas d'une simple relation proportionnelle.

-

Découvrez comment le tonnage de la machine influence la capacité du moule et les capacités de production. ↩

-

Identifiez les problèmes potentiels liés à une pression excessive, tels que les bords qui se détachent et les tensions. ↩

-

Comprendre comment le diamètre et la course de la vis influent sur le volume d'injection. ↩

-

Explorez le lien direct entre la taille de la cavité du moule et le volume d'injection. ↩

-

Découvrez comment le volume de la cavité influe sur l'injection de matériau. ↩

-

Comprendre comment la pression d'injection affecte le débit et la qualité du matériau. ↩

-

Découvrez les facteurs clés influençant l'efficacité du moulage par injection. ↩

-

Découvrez comment la pression d'injection influe sur l'efficacité et la qualité du moulage. ↩

-

Découvrez comment le tonnage influence les capacités et les procédés de moulage. ↩

-

Découvrez des méthodes pour améliorer l'efficacité et réduire les défauts. ↩

-

Découvrez le fonctionnement du moulage par injection et ses applications industrielles. ↩

-

Découvrez comment le diamètre de la vis influence le volume d'injection. ↩

-

Trouver des méthodes pour régler efficacement la pression d'injection. ↩