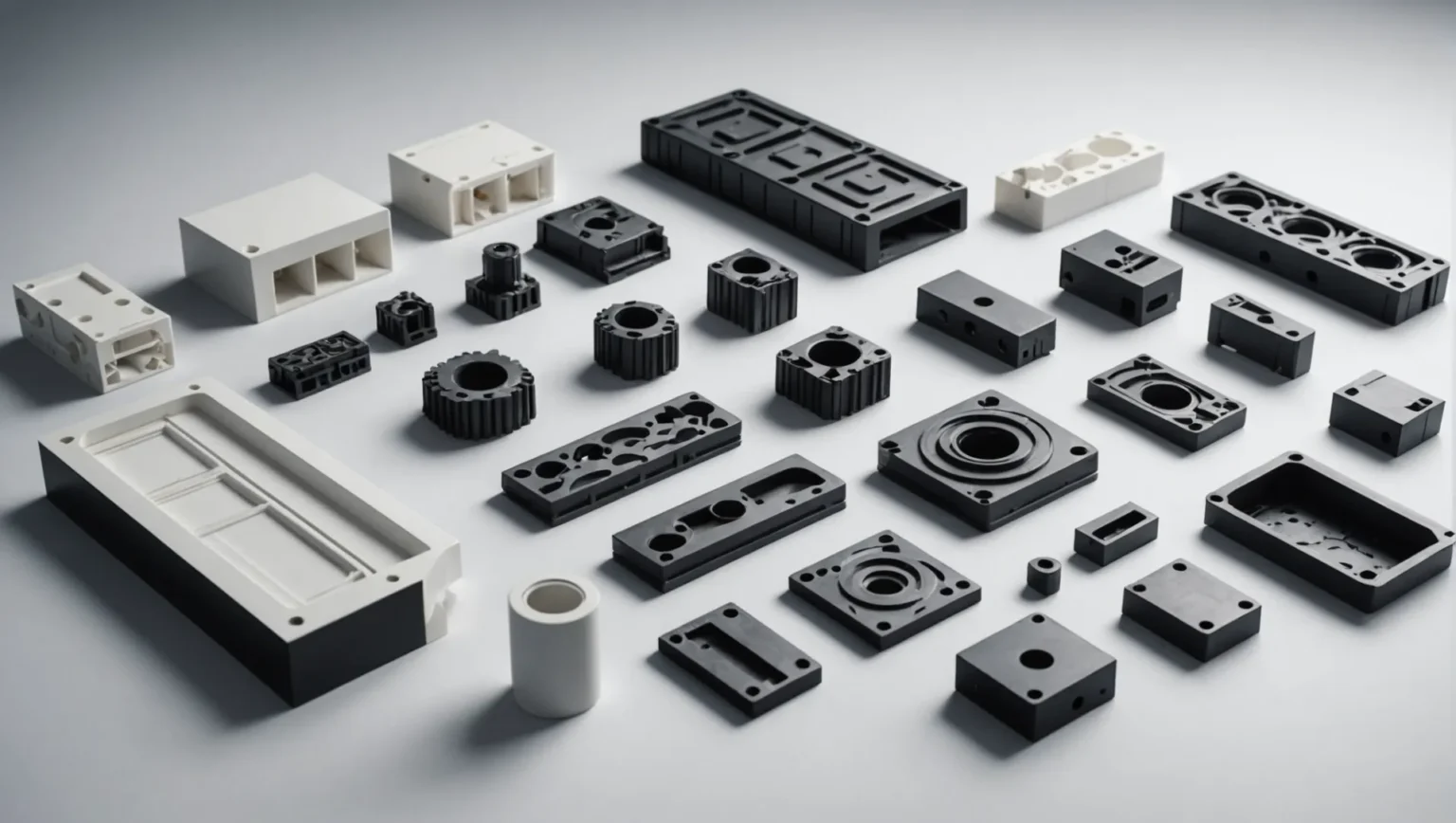

Naviguez-vous dans les complexités de la fabrication de précision avec des pièces moulées par injection ? Connaître les bonnes tolérances est essentiel.

Les tolérances standard pour les pièces moulées par injection sont classées par la norme chinoise GB/T14486-2008 en niveaux MT1 à MT7, avec une précision variable en fonction de la taille. MT1 offre la plus grande précision, tandis que MT7 est adapté aux applications moins précises, garantissant ainsi la qualité et la rentabilité de la production.

Bien que la compréhension de ces niveaux de tolérance constitue une base, le choix du niveau approprié pour votre projet implique de prendre en compte divers facteurs tels que les matériaux, la complexité de la conception et les implications en termes de coûts. Approfondissez en déballant ces éléments et bien plus encore dans notre guide complet.

MT1 offre la plus haute précision dans les tolérances de moulage par injection.Vrai

MT1 fournit les plus petites valeurs de tolérance, garantissant une haute précision.

- 1. Comment la complexité des matériaux et de la conception affecte-t-elle les tolérances ?

- 2. Quel rôle jouent les processus de production dans la détermination des tolérances ?

- 3. Pourquoi est-il important de s'aligner sur les normes de l'industrie telles que GB/T14486-2008 ?

- 4. Comment équilibrer coût et précision dans le moulage par injection ?

- 5. Conclusion

Comment la complexité des matériaux et de la conception affecte-t-elle les tolérances ?

Comprendre l'impact des subtilités des matériaux et de la conception sur les tolérances peut améliorer considérablement la qualité et l'efficacité des produits.

Les propriétés des matériaux et la complexité de la conception influencent directement les tolérances réalisables dans le moulage par injection. Les matériaux à fort potentiel de dilatation thermique ou de déformation, associés à des conceptions complexes, exigent un contrôle plus strict et peuvent nécessiter des niveaux de précision plus élevés comme MT1 ou MT2, affectant à la fois le coût et la fabricabilité.

Caractéristiques des matériaux et leur impact sur les tolérances

Le choix du matériau est crucial lorsqu’on considère les tolérances dans le moulage par injection. Les matériaux présentent différentes propriétés, telles que la dilatation thermique, le retrait et l'élasticité, qui peuvent influencer considérablement la précision dimensionnelle finale des pièces moulées.

- Dilatation thermique : Les matériaux ayant des taux de dilatation thermique élevés, comme certains plastiques, ont tendance à se déformer davantage lors du refroidissement. Cela peut entraîner des tolérances plus larges, à moins qu'elles ne soient compensées par la conception du moule ou par des ajustements du processus.

- Retrait : Les matériaux à retrait élevé nécessitent un calcul minutieux pour maintenir la précision dimensionnelle. Par exemple, l’utilisation d’un matériau avec un taux de retrait de 2 % pourrait affecter considérablement une pièce de 100 mm s’il n’est pas correctement pris en compte.

- Élasticité : les matériaux plus élastiques peuvent reprendre une forme presque originale après déformation lors de l'éjection du moule. Cette caractéristique peut aider à maintenir des tolérances plus strictes.

Ces propriétés des matériaux nécessitent de choisir des niveaux de tolérance appropriés. Pour les matériaux sujets à de fortes variations, les niveaux MT1 ou MT2 peuvent être nécessaires pour garantir la précision.

Influence de la complexité de la conception

La complexité de la conception joue également un rôle central dans la détermination des tolérances. Les conceptions complexes intègrent souvent des parois minces, des contre-dépouilles ou des géométries complexes difficiles à mouler de manière cohérente.

- Parois minces : elles sont susceptibles de se déformer et nécessitent un contrôle plus strict pour maintenir la stabilité dimensionnelle.

- Contre-dépouilles et géométries complexes : ces caractéristiques peuvent compliquer le processus de moulage, nécessitant potentiellement un outillage spécialisé ou des processus supplémentaires comme l'usinage secondaire pour obtenir les tolérances souhaitées.

Par exemple, une pièce comportant plusieurs sections minces peut exiger des niveaux de tolérance MT1 ou MT2 pour garantir la cohérence et la fonctionnalité.

Équilibrer les matériaux et la conception dans la sélection des tolérances

L'interaction entre le choix des matériaux et la complexité de la conception influence en fin de compte le choix des niveaux de tolérance. Voici un tableau de référence rapide montrant comment différents facteurs peuvent affecter cette décision :

| Facteur | Impact sur la sélection de la tolérance |

|---|---|

| Dilatation thermique élevée | Nécessite des tolérances plus strictes (MT1, MT2) |

| Retrait élevé | Exige des calculs précis ; potentiellement plus serré |

| Matériaux élastiques | Peut permettre des tolérances légèrement plus larges |

| Parois minces | Nécessite un contrôle plus strict pour la stabilité |

| Géométries complexes | Nécessite souvent des niveaux de précision plus élevés (MT1) |

Comprendre ces variables permet aux ingénieurs et aux concepteurs de prendre des décisions éclairées concernant la sélection des matériaux 1 et l'optimisation de la conception 2 , garantissant ainsi que les pièces répondent à la fois aux critères fonctionnels et de rentabilité.

Les matériaux à dilatation thermique élevée nécessitent des tolérances plus strictes.Vrai

Les matériaux à forte dilatation thermique se déforment davantage, ce qui nécessite un contrôle plus strict.

Les matériaux élastiques nécessitent toujours des niveaux de tolérance MT1.FAUX

Les matériaux élastiques peuvent parfois permettre des tolérances légèrement plus larges.

Quel rôle jouent les processus de production dans la détermination des tolérances ?

Les processus de production influencent considérablement les tolérances de fabrication, ce qui a un impact sur la précision et la qualité.

Les processus de production déterminent les tolérances en influençant des facteurs tels que le flux de matériaux, les vitesses de refroidissement et la précision de la machine. Ces facteurs affectent la précision dimensionnelle et la cohérence des pièces moulées par injection, guidant la sélection des niveaux de tolérance appropriés de MT1 à MT7 pour des performances optimales.

Influence du flux de matériaux et des taux de refroidissement

Le processus de production affecte profondément les tolérances réalisables dans le moulage par injection 3 . La dynamique des flux de matières est cruciale ; ils déterminent dans quelle mesure le matériau remplit le moule, ce qui a un impact direct sur la précision de la pièce finale. Un débit inégal ou insuffisant peut entraîner des défauts, il est donc essentiel de comprendre comment gérer ces conditions pour atteindre les tolérances souhaitées.

Les taux de refroidissement jouent également un rôle important. Un refroidissement plus rapide peut entraîner un retrait ou une déformation, affectant la précision dimensionnelle. Par conséquent, le contrôle du processus de refroidissement aide à maintenir les tolérances dans les limites souhaitées, en particulier pour les niveaux de précision plus élevés comme MT1 ou MT2.

Précision et calibrage des machines

L'équipement utilisé dans la production est un autre facteur critique. Les machines doivent être calibrées avec précision pour maintenir des tolérances constantes sur plusieurs cycles de production. Des machines avancées dotées de capacités de haute précision peuvent aider à atteindre des tolérances plus strictes requises par des niveaux de tolérance plus élevés tels que MT1.

Une maintenance et un étalonnage périodiques sont nécessaires pour garantir que les machines fonctionnent avec une efficacité et une précision optimales. Sans cela, même des processus bien conçus peuvent produire des pièces incohérentes qui ne répondent pas aux normes requises.

Impact des variations de processus

Les variations dans le processus de production peuvent provenir de nombreuses sources, notamment des changements dans les paramètres de l'opérateur ou dans les conditions environnementales au sein de l'usine de fabrication. De telles variations peuvent entraîner des écarts dans les dimensions des pièces, affectant les niveaux de tolérance.

La mise en œuvre de mesures de contrôle qualité robustes contribue à atténuer ces risques en garantissant que les pièces sont systématiquement produites dans les plages de tolérance spécifiées. Ceci est crucial lors de la production de pièces nécessitant de la précision, car tout écart peut entraîner des problèmes fonctionnels ou des échecs d’application.

Sélectionner le bon processus pour les niveaux de tolérance

Choisir le bon processus de production est essentiel pour atteindre les niveaux de tolérance souhaités. Par exemple, des processus plus sophistiqués comme le moulage multi-matériaux peuvent être nécessaires pour des conceptions complexes nécessitant une haute précision (MT1 ou MT2).

En revanche, des processus plus simples pourraient suffire pour les pièces pour lesquelles les tolérances MT6 ou MT7 sont acceptables. Comprendre les capacités et les limites des différents processus de production permet aux fabricants de prendre des décisions éclairées qui équilibrent les coûts et les besoins de performances.

Les « Tolérances dimensionnelles pour les pièces moulées en plastique » de la Chine (GB/T14486-2008) classent les niveaux de tolérance des pièces moulées par injection en sept niveaux allant de MT1 à MT7. Les valeurs de tolérance spécifiques sont les suivantes :

MT1 : la plus haute précision, la plus petite valeur de tolérance. Par exemple, lorsque la taille de base est de 0 à 3 mm, la tolérance est de ± 0,07 mm ; lorsqu'elle est de 3 à 6 mm, la tolérance est de ± 0,08 mm ; lorsqu'elle est de 6 à 10 mm, la tolérance est de ± 0,09 mm, etc. Avec l'augmentation de la plage de tailles, la valeur de tolérance augmente progressivement, mais dans la même plage de tailles par rapport aux autres qualités, la valeur de tolérance de MT1 est la plus petite .

MT2 : L'exigence de tolérance est également plus élevée. Par exemple, dans la plage de tailles 0 à 3 mm, la tolérance est de ± 0,10 mm ; dans la plage de tailles de 3 à 6 mm, la tolérance est de ± 0,12 mm, et ainsi de suite. La valeur de tolérance globale est un peu supérieure à MT1, mais appartient toujours au niveau de tolérance de précision le plus élevé.

MT3 : Niveau de précision moyen. Pour la plage de tailles 0-3 mm, la tolérance est de ±0,12 mm ; pour la plage de tailles de 3 à 6 mm, la tolérance est de ±0,14 mm, etc. La tolérance du MT3 est la même que celle du MT1, mais il s'agit toujours d'une tolérance de haute précision. Dans certaines pièces moulées par injection présentant certaines exigences de précision, mais pas particulièrement élevées, le niveau de tolérance MT3 sera utilisé.

MT4 : La précision est réduite par rapport à MT3. Dans la plage de tailles 0-3 mm, la tolérance est de ±0,16 mm ; dans la plage de tailles de 3 à 6 mm, la tolérance est de ± 0,18 mm et ainsi de suite. Certaines pièces courantes moulées par injection qui n'ont pas d'exigences très strictes en matière de précision dimensionnelle peuvent utiliser des tolérances de qualité MT4.

MT5 : Degré de précision général. Par exemple, pour une section de 0 à 3 mm, la tolérance est de ±0,20 mm ; pour une section de 3 à 6 mm, la tolérance est de ± 0,24 mm, et ainsi de suite. De nombreuses pièces moulées par injection classiques qui ne nécessitent pas un degré élevé de précision dimensionnelle utiliseront le niveau de tolérance MT5.

MT6 : Précision inférieure. La tolérance est de ±0,26 mm pour la plage de tailles de 0 à 3 mm et de ±0,30 mm pour la plage de tailles de 3 à 6 mm. Il convient à certaines pièces moulées par injection qui ne nécessitent pas une grande précision dimensionnelle, mais accordent plus d'attention à la fonction du produit ou à d'autres exigences.

MT7 : La précision la plus basse et la valeur de tolérance la plus grande. Dans la plage de tailles 0-3 mm, la tolérance est de ±0,34 mm ; dans la plage de tailles de 3 à 6 mm, la tolérance est de ± 0,42 mm et ainsi de suite. Habituellement utilisé pour les pièces moulées par injection avec presque aucune exigence stricte en matière de précision dimensionnelle, ou pour certaines grandes pièces moulées par injection à structure simple.

En conclusion, comprendre le rôle des processus de production dans la détermination des tolérances est essentiel pour optimiser les opérations de moulage par injection. En alignant les stratégies de production sur les exigences de tolérance, les fabricants peuvent améliorer la qualité des produits tout en maintenant la rentabilité.

Le flux de matériaux affecte la précision du moulage par injection.Vrai

Le flux de matériaux détermine la qualité du remplissage du moule, affectant ainsi la précision.

Les vitesses de refroidissement n'ont aucun impact sur la précision dimensionnelle.FAUX

Les taux de refroidissement affectent le retrait ou la déformation, ce qui a un impact sur la précision.

Pourquoi est-il important de s'aligner sur les normes de l'industrie telles que GB/T14486-2008 ?

Naviguer sur les marchés mondiaux exige le respect des normes industrielles telles que GB/T14486-2008 pour une intégration transparente et une assurance qualité.

L'alignement sur les normes industrielles telles que GB/T14486-2008 garantit la qualité des produits, leur compatibilité et leur conformité au marché, en particulier dans les secteurs manufacturiers où la précision et la cohérence sont cruciales. Cet alignement aide les fabricants à répondre aux attentes internationales, à réduire les erreurs et à rationaliser les processus de production.

Assurer la qualité et la cohérence des produits

L'alignement sur des normes telles que GB/T14486-2008 est essentiel pour maintenir un niveau constant de qualité des produits. Ces normes établissent des lignes directrices claires concernant les tolérances dimensionnelles 4 des pièces moulées par injection, qui sont essentielles pour garantir que chaque produit répond aux spécifications nécessaires. Cette cohérence est cruciale dans des secteurs tels que l’automobile et l’aérospatiale, où même de légers écarts peuvent entraîner des problèmes importants.

Faciliter le commerce international

En adhérant à des normes reconnues, les fabricants peuvent plus facilement pénétrer et rivaliser sur les marchés internationaux. GB/T14486-2008 fournit un cadre qui s'aligne sur les attentes mondiales, simplifiant ainsi le processus d'exportation et réduisant le risque de litiges sur les spécifications des produits. Ceci est particulièrement avantageux dans les secteurs qui nécessitent des composants de haute précision.

Rationalisation des processus de production

La mise en œuvre de ces normes peut conduire à des processus de fabrication plus efficaces. En disposant d’un ensemble de directives claires, les entreprises peuvent réduire les erreurs et les retouches, ce qui entraîne une baisse des coûts de production. De plus, l'utilisation de niveaux de tolérance standardisés facilite la création de pièces interchangeables 5 , pierre angulaire des pratiques de fabrication modernes.

Équilibrer coût et précision

L'un des avantages significatifs de l'alignement sur GB/T14486-2008 est la capacité d'équilibrer les coûts avec précision. En choisissant le niveau de tolérance approprié de MT1 à MT7, les fabricants peuvent optimiser l'utilisation des matériaux et le temps de production. Par exemple, la sélection du MT1 pour les composants critiques garantit la plus haute précision mais à un coût plus élevé, tandis que le MT7 pourrait convenir aux pièces moins critiques, permettant ainsi de réaliser des économies sans compromettre la fonctionnalité.

Améliorer la réputation de la marque

Enfin, le respect des normes industrielles établies renforce la réputation d’une entreprise en tant que fabricant fiable. Cela signale aux clients et aux partenaires que l'entreprise valorise la qualité et la cohérence, ce qui peut constituer un avantage concurrentiel significatif sur le marché actuel. Cela rassure également les clients sur le fait que les produits fonctionneront comme prévu, ce qui entraînera une plus grande satisfaction et fidélité des clients.

GB/T14486-2008 garantit la compatibilité des produits à l'échelle mondiale.Vrai

Cette norme s'aligne sur les attentes mondiales et facilite le commerce international.

L'alignement avec GB/T14486-2008 augmente les erreurs de production.FAUX

Le respect des normes réduit les erreurs en fournissant des directives de fabrication claires.

Comment équilibrer coût et précision dans le moulage par injection ?

Équilibrer coût et précision dans le moulage par injection est une danse délicate que les fabricants doivent maîtriser pour garantir à la fois qualité et prix abordable.

Pour équilibrer coût et précision dans le moulage par injection, les fabricants doivent prendre en compte les niveaux de tolérance, le choix des matériaux et la complexité de la conception. Opter pour des niveaux de tolérance inférieurs comme MT4 à MT7 peut réduire les coûts pour les pièces aux dimensions moins critiques, tandis que des tolérances plus élevées sont réservées aux composants exigeants en précision.

Comprendre les niveaux de tolérance

des niveaux de tolérance 6 appropriés en fonction des exigences de précision de la pièce. La norme GB/T14486-2008 les classe en sept catégories (MT1 à MT7), MT1 offrant la plus haute précision.

- MT1 : Idéal pour les pièces de haute précision, mais à un coût plus élevé en raison des processus de fabrication rigoureux requis.

- MT7 : Convient aux pièces où la précision est moins critique, entraînant des économies de coûts de production.

Implications financières des niveaux de tolérance

Le choix d'un niveau de tolérance plus élevé comme MT1 ou MT2 augmente généralement les coûts de production en raison de la nécessité de machines avancées et de contrôles de qualité plus méticuleux. Pour les pièces pour lesquelles une telle précision n'est pas nécessaire, la sélection d'un niveau de tolérance inférieur peut réduire considérablement les dépenses.

Sélection des matériaux

Le choix du matériau a un impact à la fois sur le coût et la précision. Les plastiques techniques comme le PEEK ou le polycarbonate offrent une haute précision mais sont plus coûteux que des alternatives comme le polypropylène ou l'ABS.

- Matériaux de haute précision : utilisés lorsque la précision dimensionnelle et la stabilité sont essentielles.

- Matériaux rentables : Idéal pour les applications non critiques où la flexibilité et la rentabilité sont prioritaires.

Complexité de conception

Les conceptions complexes exigent souvent une plus grande précision, ce qui augmente les coûts. La simplification de la conception des pièces peut permettre des tolérances plus larges, réduisant ainsi le besoin de processus de précision coûteux.

Envisagez de diviser les pièces complexes en assemblages plus simples qui peuvent être moulés avec des tolérances plus faibles, équilibrant ainsi les besoins de précision et les contraintes de coûts.

Conseils pour une précision rentable

- Consultation précoce sur la conception : engagez-vous dès le début avec les ingénieurs pour aligner les objectifs de conception sur les capacités de fabrication.

- Tests de prototypes : utilisez des prototypes pour affiner les conceptions et les niveaux de tolérance avant la production en série.

- Tirer parti de la technologie : utilisez des outils de simulation avancés pour prédire les résultats de fabrication et optimiser les conceptions.

Équilibrer coût et précision nécessite une approche nuancée qui prend en compte plusieurs facteurs, notamment le choix des matériaux, la complexité de la conception et les niveaux de tolérance 7 . Comprendre ces éléments aide les fabricants à prendre des décisions éclairées, garantissant la qualité sans coûts excessifs.

Le niveau de tolérance MT1 est l’option la plus rentable.FAUX

Le niveau de tolérance MT1 est coûteux en raison des exigences de haute précision.

L'utilisation du polypropylène peut réduire les coûts de moulage par injection.Vrai

Le polypropylène est moins cher que les matériaux de haute précision comme le PEEK.

Conclusion

Choisir le bon niveau de tolérance est essentiel pour répondre aux exigences de conception et contrôler les coûts de production. Réfléchissez aux besoins de votre projet et consultez les normes de l’industrie pour garantir des résultats optimaux.

-

Découvrez comment différents matériaux influencent les exigences de tolérance. : Tous les matériaux rétrécissent lors du refroidissement dans un moule. L’une des caractéristiques les plus importantes du choix des matériaux est sans doute son taux de retrait et… ↩

-

Apprenez les stratégies de conception pour maintenir des tolérances serrées. : Voici quelques directives de tolérance de moulage par injection que les concepteurs et les ingénieurs peuvent suivre pour optimiser les tolérances des pièces. ↩

-

Obtenez un aperçu de l'impact du flux de matière sur la précision des pièces. : Le phénomène d'écoulement en fontaine affecte presque tous les aspects du produit moulé, en commençant par le remplissage, en passant par l'emballage et le maintien,… ↩

-

Comprendre comment ces normes définissent les tolérances dimensionnelles pour diverses applications. : Cette norme précise les tolérances dimensionnelles des pièces en plastique moulées fabriquées à partir de matériaux thermodurcissables et thermoplastiques. ↩

-

Découvrez pourquoi les pièces interchangeables sont essentielles à une production efficace. : Les pièces interchangeables, popularisées en Amérique lorsque Eli Whitney les utilisait pour assembler des mousquets dans les premières années du 19e siècle, étaient relativement autorisées… ↩

-

Découvrez les niveaux de tolérance pour des conseils de fabrication précis. : La tolérance est la plage d’écart dans les spécifications qui permet toujours à votre pièce de fonctionner selon les besoins. ↩

-

Découvrez des stratégies pour sélectionner des niveaux de tolérance rentables. : Les tolérances de moulage par injection sont des variations de taille acceptables pour les caractéristiques des pièces et les dimensions globales. Ils sont exprimés en valeurs plus ou moins (±) en… ↩