Vous êtes-vous déjà demandé comment sont fabriquées les textures complexes de vos appareils préférés ?

La texturation efficace des surfaces moulées par injection fait appel à des techniques telles que la gravure chimique, l'usinage par électroérosion, la texturation laser, la texturation de moules et le dépôt physique en phase vapeur, chacune offrant des avantages uniques pour divers matériaux et exigences de conception.

À chaque fois que je conçois un nouveau composant, je réfléchis à la manière de le rendre non seulement fonctionnel, mais aussi esthétique. La texturation m'a toujours fasciné, car elle allie créativité et ingénierie. Permettez-moi de vous présenter ces techniques, chacune avec son propre style et ses fonctionnalités propres. De la délicate gravure chimique, qui peut donner un aspect givré à vos composants électroniques, à la précision de la texturation laser qui révèle des motifs époustouflants sur électroniques , les possibilités sont infinies. La maîtrise de ces méthodes peut transformer vos projets et sublimer vos créations.

La gravure chimique est la méthode de texturation la plus polyvalente.FAUX

La polyvalence dépend du matériau et de la conception ; aucune méthode n'est supérieure à une autre.

La texturation laser offre un contrôle précis des motifs de surface.Vrai

La texturation laser offre une haute précision, permettant un contrôle détaillé des motifs.

- 1. Quels sont les avantages de la texturation des surfaces moulées par injection ?

- 2. Comment fonctionne la gravure chimique pour la texturation ?

- 3. L'usinage par électroérosion peut-il créer des textures durables ?

- 4. Le texturage laser convient-il à tous les matériaux ?

- 5. Pourquoi le texturage des moules est-il un choix populaire dans le secteur manufacturier ?

- 6. Comment le dépôt physique en phase vapeur améliore-t-il la qualité de surface ?

- 7. Conclusion

Quels sont les avantages de la texturation des surfaces moulées par injection ?

Imaginez passer vos doigts sur un appareil élégant, sentir les textures subtiles qui ajoutent à la fois style et fonctionnalité.

La texturation des surfaces moulées par injection améliore l'esthétique, l'adhérence, réduit la friction et les reflets. Des méthodes comme la gravure chimique et la texturation laser permettent d'obtenir ces effets.

Esthétique et attrait du produit améliorés

Chaque fois que je prends mon téléphone en main, je suis émerveillé par la texture de sa surface : non seulement elle est magnifique, mais elle offre aussi une sensation haut de gamme. La texturation, grâce à des techniques comme la gravure chimique, permet de transformer des objets ordinaires en créations captivantes imitant des matériaux naturels ou arborant des motifs uniques. Cette technique consiste à utiliser une solution chimique qui réagit avec le matériau de surface, créant ainsi des textures telles que le givré ou l'imitation métal. Très prisée dans la conception d'appareils électroniques et d'intérieurs de voiture, elle apporte une touche d'élégance qui attire tous les regards.

- Gravure chimique : Idéale pour obtenir facilement des motifs de texture fine.

- Texturation laser : Idéale pour les motifs haute résolution sur tous types de supports, des pièces automobiles à l’électronique.

Avantages fonctionnels : Adhérence et maniabilité

- vous remarqué sa facilité de prise en main ? C’est le secret des surfaces texturées qui améliorent l’adhérence et la manipulation. Pour des produits comme les smartphones¹ ou les tableaux de bord de voiture, avec lesquels nous interagissons fréquemment, les textures offrent ce retour tactile agréable que nous apprécions tous.

- EDM ) : Idéal pour créer des textures tridimensionnelles robustes.

- Texturage par moulage : Permet la production en série de textures améliorant l'adhérence sur divers articles.

Amélioration des performances : réduction des frottements et de l’usure

Si vous avez déjà manipulé des composants mécaniques, vous savez que le frottement peut être un véritable fléau. Les textures peuvent s'avérer extrêmement efficaces en réduisant le frottement entre les surfaces, minimisant ainsi l'usure. Ceci est particulièrement avantageux dans les secteurs de la mécanique et de l'emballage.

| Méthode | Champ d'application |

|---|---|

| Texturation PVD | Électronique haut de gamme à durabilité améliorée |

| Texturation des moules | Appareils électroménagers et jouets |

Réduction de l'éblouissement pour un confort d'utilisation optimal

Vous souvenez-vous de ces journées ensoleillées où votre écran était illisible ? Les surfaces texturées peuvent y remédier en réduisant les reflets, facilitant ainsi la lecture des écrans quelles que soient les conditions d'éclairage. L'objectif ? Offrir une expérience utilisateur plus confortable.

- Texturation laser : Offre un contrôle précis des motifs de texture pour minimiser efficacement la réflexion de la lumière.

En choisissant judicieusement les méthodes de texturation² , nous pouvons améliorer l'aspect et le toucher des produits. Qu'il s'agisse de techniques chimiques ou mécaniques, ces procédés contribuent significativement aux caractéristiques à valeur ajoutée que recherchent les consommateurs modernes.

La texturation améliore l'esthétique du produit.Vrai

Les textures imitent les matériaux naturels ou les designs uniques, ce qui renforce leur attrait.

Les surfaces texturées augmentent l'éblouissement.FAUX

Les surfaces texturées réduisent l'éblouissement, améliorant ainsi la visibilité et le confort de l'utilisateur.

Comment fonctionne la gravure chimique pour la texturation ?

Vous est-il déjà arrivé de prendre un produit en main et d'être émerveillé par sa surface lisse et complexe ? C'est le résultat d'une gravure chimique qui allie beauté et fonctionnalité avec précision.

La gravure chimique utilise une solution pour dissoudre la surface des matériaux, créant ainsi des textures uniques. C'est une méthode efficace pour améliorer l'esthétique et les qualités tactiles d'un produit.

Le principe de la gravure chimique

J'ai toujours été fasciné par la magie qui opère à la rencontre de la science et de l'art. La gravure chimique en est un parfait exemple. Imaginez tenir une pièce en plastique et observer une solution chimique réagir délicatement avec sa surface, y sculptant des textures détaillées. Ce procédé, souvent réalisé avec des solutions acides ou alcalines, est comparable au travail d'un sculpteur qui, à force de tailler la matière, révèle un chef-d'œuvre.

Le processus impliqué

Laissez-moi vous expliquer le processus. Tout commence par une base propre, au sens propre du terme. Nous nettoyons la pièce avec minutie, éliminant toute trace d'huile ou d'impuretés qui pourrait nuire au résultat. Une fois prête, nous procédons au bain chimique. En contrôlant précisément des facteurs comme la durée et la température, nous pouvons ajuster la profondeur et la rugosité de la texture à la perfection. Après la gravure, nous nettoyons à nouveau la pièce afin de nous assurer qu'il ne reste aucun résidu de produit de gravure. C'est un véritable exercice d'équilibriste entre art et science.

| Étape | Description |

|---|---|

| Nettoyage | Éliminer les huiles et les impuretés de la surface. |

| Immersion | Immerger la pièce dans la solution de gravure. |

| Ajustement | Contrôlez la texture par le temps et la concentration. |

| Neutralisation | Éliminer les résidus de produit de gravure après le processus. |

Applications de la gravure chimique

Dans mon travail, j'ai vu la gravure chimique transformer du plastique ordinaire en quelque chose d'extraordinaire : elle permet par exemple de créer un effet de verre dépoli ou d'imiter les textures métalliques sur des boîtiers électroniques ou des intérieurs automobiles. Sa polyvalence lui permet de s'appliquer à divers plastiques, en leur apportant à la fois texture et attrait esthétique.

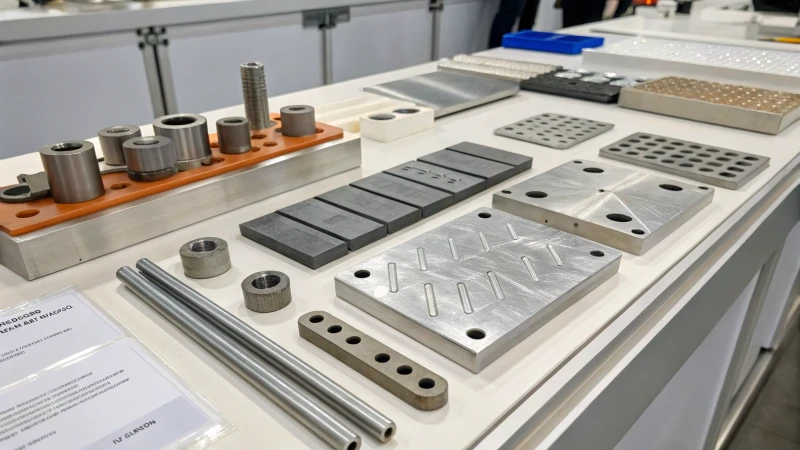

Comparaison des techniques de texturation

Bien que la gravure chimique soit impressionnante, ce n'est pas la seule option. D' autres méthodes , comme l'usinage par électroérosion ( EDM ) et la texturation laser, offrent également des possibilités intéressantes.

- Électroérosion (EDM) : Idéale pour les matériaux durs, elle offre des textures en profondeur pour la fabrication de moules.

- Texturation laser : Utilise des lasers pour créer des textures précises et complexes sur de nombreux matériaux.

Chaque technique apporte sa propre touche, démontrant ainsi la grande diversité des textures possibles dans la fabrication moderne.

Avantages de la gravure chimique

Ce que j'apprécie le plus dans la gravure chimique, c'est sa précision. C'est comme avoir un pinceau d'artiste capable de créer des motifs complexes sur une grande variété de matériaux.

- Précision : Capable de produire des motifs de texture fins.

- Polyvalence : Applicable à une large gamme de matériaux.

- Esthétique : Améliore l'apparence du produit grâce à des textures variées comme des effets givrés ou des imitations métalliques.

C'est véritablement la preuve que l'art et l'ingénierie peuvent se rejoindre harmonieusement.

La gravure chimique est uniquement utilisée pour la texturation des plastiques.FAUX

La gravure chimique est une technique polyvalente qui peut être utilisée sur divers matériaux.

L'électroérosion (EDM) crée des textures grâce à la décharge d'étincelles électriques.Vrai

L'électroérosion (EDM) fait fondre et vaporise les surfaces, formant des textures par étincelles.

L'usinage par électroérosion peut-il créer des textures durables ?

Vous êtes-vous déjà demandé si l'usinage par électroérosion ( EDM ) pouvait être le secret de textures durables ? Découvrons comment ce procédé fascinant pourrait bien être la clé de motifs de surface résistants.

L'usinage par électroérosion permet de créer efficacement des textures durables sur des matériaux durs grâce à la décharge d'étincelles électriques, ce qui donne des motifs de surface robustes et durables qui conservent leurs performances.

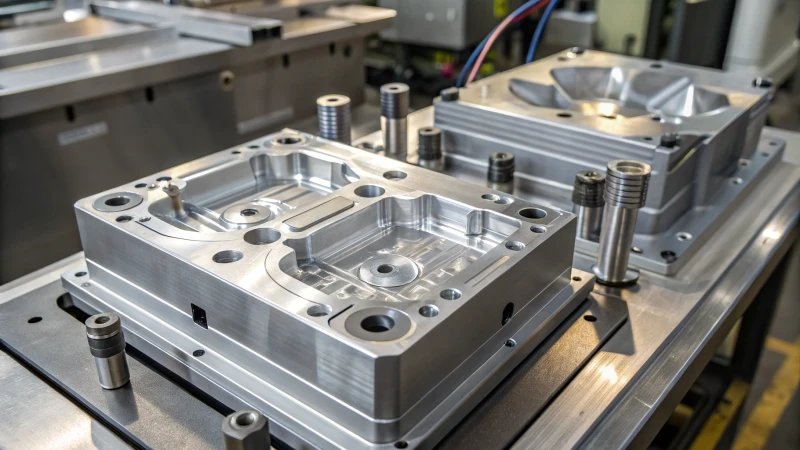

Comment fonctionne l'usinage par électroérosion ?

Je me souviens de la première fois où j'ai vu l'usinage par électroérosion en action : c'était comme assister à un minuscule orage de près ! L'électroérosion utilise des décharges d'étincelles électriques pour fondre et vaporiser la matière, formant ainsi de minuscules cavités ou aspérités. C'est cette danse complexe de l'énergie qui crée une texture suffisamment résistante pour supporter l'usure sans perdre son intégrité⁴ .

| Composant | Rôle dans la musique électronique |

|---|---|

| Électrode | Forme la texture souhaitée |

| Paramètres de décharge | Contrôler la taille et la forme de la texture |

Applications de la texturation par électroérosion

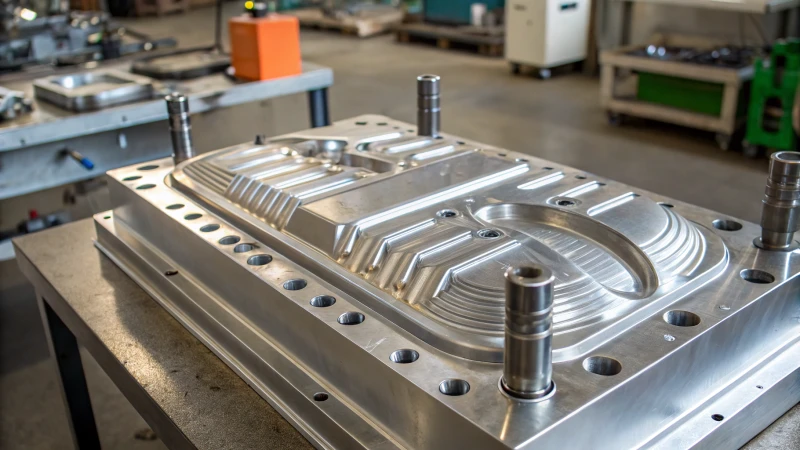

D’après mon expérience, l’électroérosion est particulièrement utile pour les matériaux difficiles à travailler, comme les plastiques techniques renforcés de fibres. Nous l’utilisons souvent dans la fabrication de moules pour texturer indirectement les pièces moulées par injection, ce qui permet d’obtenir des conceptions durables⁵ .

Comparaison de l'EDM avec d'autres méthodes

J'ai comparé l'usinage par électroérosion (EDM) à des méthodes comme la gravure chimique et la texturation laser un nombre incalculable de fois. Si la gravure chimique est idéale pour les matériaux tendres, l'EDM se distingue par sa capacité à usiner facilement des surfaces très dures. Il est fascinant de constater que chaque méthode possède ses propres atouts.

| Méthode | Durabilité | Précision de la texture |

|---|---|---|

| Gravure chimique | Modéré | Haut |

| Texturation laser | Haut | Très élevé |

| Électro-étincelle | Très élevé | Modéré à élevé |

Le rôle du contrôle des processus

Ce que j'ai appris, c'est que la magie de l'électroérosion réside dans sa précision. La durabilité de la texture dépend fortement du réglage fin de paramètres comme l'énergie de décharge et la largeur d'impulsion. C'est un peu comme en cuisine : il faut trouver le bon équilibre entre le timing et les ingrédients pour garantir une texture et une longévité optimales .

Conseils pratiques pour les designers

Pour des designers comme Jacky, comprendre l'électroérosion peut tout changer. Le choix de la méthode de texturation adaptée à la conception de produits durables implique de prendre en compte des facteurs tels que la dureté du matériau et les exigences en matière de texture ; ces éléments peuvent guider ce choix . Cette approche est particulièrement précieuse dans les secteurs où la résistance est essentielle, comme l'automobile et l'électronique grand public.

L'utilisation de l'électroérosion pour la texturation répond non seulement aux exigences esthétiques, mais améliore également la fonctionnalité du produit, ce qui en fait un outil indispensable dans les processus de fabrication actuels. Il ne s'agit pas seulement d'obtenir un bel aspect, mais aussi de créer un produit performant.

L'électroérosion permet de texturer des surfaces de haute dureté.Vrai

L'électroérosion permet de traiter des surfaces de haute dureté, contrairement à la gravure chimique.

La gravure chimique offre une durabilité supérieure à celle de l'électroérosion.FAUX

L'usinage par électroérosion (EDM) offre une durabilité supérieure à celle de la gravure chimique.

Le texturage laser convient-il à tous les matériaux ?

Vous vous demandez si la texturation laser est la touche magique dont vos matériaux ont besoin ? Explorons sa polyvalence et découvrons comment elle peut transformer les surfaces.

La texturation laser est adaptable et permet d'améliorer les métaux, les plastiques et les céramiques grâce à des textures précises obtenues par un laser à haute énergie, ce qui la rend polyvalente pour diverses applications.

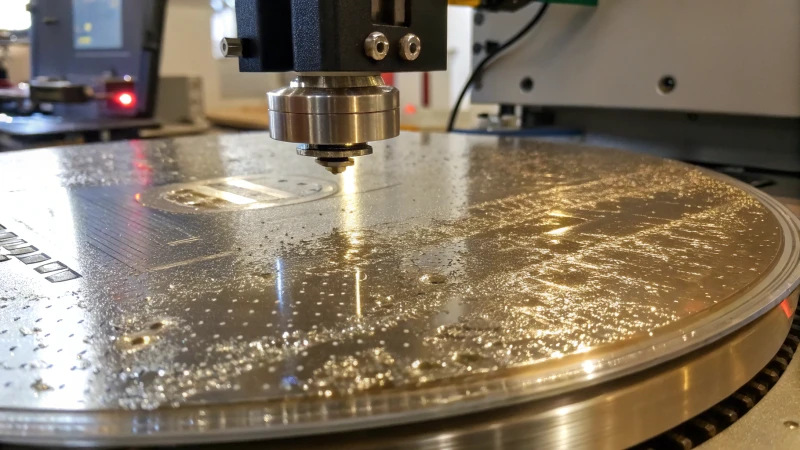

Comprendre la texturation laser

La texturation laser consiste à utiliser un faisceau laser à haute énergie pour modifier la surface d'un matériau et créer des textures complexes. Ce procédé peut être contrôlé avec précision par ordinateur, permettant ainsi la réalisation de motifs complexes tels que des dégradés et des points.

Lorsque j'ai entendu parler pour la première fois de la texturation laser, j'étais sceptique. Un laser pouvait-il vraiment transformer des surfaces avec une telle précision ? J'ai été absolument stupéfait de le voir à l'œuvre lors d'une visite à l'atelier d'un ami. Le laser, piloté par ordinateur, semblait danser sur le matériau, créant des motifs complexes avec une telle précision qu'on avait l'impression d'assister au travail d'un artiste.

Compatibilité des matériaux

La texturation laser est polyvalente et compatible avec des matériaux tels que :

- Métaux : Idéaux pour les composants automobiles et aérospatiaux grâce à la durabilité de leur texture.

- Plastiques : Utilisés dans l'électronique grand public pour améliorer la prise en main et l'esthétique.

- Céramiques : Utilisées dans les dispositifs médicaux pour améliorer les propriétés de surface.

| Type de matériau | Applications |

|---|---|

| Métaux | Pièces automobiles, outils |

| Plastiques | Boîtiers électroniques, poignées |

| Céramique | implants médicaux, outils dentaires |

En approfondissant mes recherches, j'ai découvert l'immense adaptabilité du texturage laser. Chaque matériau présente ses propres avantages et défis. Par exemple, les métaux sont parfaits pour les composants automobiles et aérospatiaux grâce à leur durabilité. Les plastiques améliorent considérablement l'adhérence et l'esthétique des produits électroniques. Quant aux céramiques, elles offrent des propriétés de surface améliorées pour les dispositifs médicaux.

Comparaison avec d'autres méthodes

Contrairement à la gravure chimique 9 , qui utilise des solutions chimiques pour créer des textures mais implique des produits chimiques qui nécessitent une manipulation soigneuse, la texturation laser offre une précision plus élevée et est respectueuse de l'environnement car elle élimine les déchets chimiques.

L'usinage par électroérosion ( EDM ) est une autre technique qui utilise des décharges électriques pour texturer les surfaces. Cependant, l'EDM est plus adaptée aux matériaux durs, mais elle manque de la précision offerte par les méthodes laser.

| Technique | Précision | Impact environnemental |

|---|---|---|

| Texturation laser | Haut | Faible |

| Gravure chimique | Modéré | Modéré |

| Usinage par électroérosion | Faible | Faible |

Je me souviens avoir comparé le texturage laser à ces autres méthodes lors d'un projet. Si l'électroérosion convient bien aux matériaux durs, elle n'offre pas la même précision que les lasers.

Facteurs influençant l'adéquation

- Propriétés du matériau : Capacité du matériau à résister à la chaleur induite par laser sans se dégrader.

- Exigences relatives à la texture : La complexité et la résolution de la texture souhaitée.

- Coût et efficacité : Les systèmes laser peuvent nécessiter un investissement initial élevé, mais offrent des solutions rentables dans la production 10 .

Pour déterminer si la texturation laser convient à votre projet, tenez compte de facteurs tels que les propriétés du matériau, la complexité de la texture et le rapport coût-efficacité. Lors de ma conception de moules, j'ai constaté que si l'investissement initial dans les systèmes laser était conséquent, les avantages à long terme pour la production en grande série étaient indéniables.

Pour aller plus loin

Pour ceux qui envisagent la texturation laser, il est crucial d'évaluer la réaction d'un matériau au traitement laser. Des facteurs tels que la conductivité thermique et le point de fusion jouent un rôle important dans la détermination de son adéquation. L'expérimentation et la simulation peuvent contribuer à une meilleure compréhension de ces interactions.

Avant de se lancer dans la texturation laser, je recommande toujours de tester la réaction du matériau au traitement laser. J'ai pu constater par moi-même comment l'expérimentation de ces interactions peut mener à des résultats remarquables.

Le potentiel du texturage laser semble illimité grâce à l'évolution des technologies et des sciences des matériaux. Qu'il s'agisse d'améliorer l'esthétique ou la fonctionnalité, sa polyvalence en fait une technique plébiscitée dans de nombreux secteurs. Toutefois, la compatibilité du matériau est essentielle pour obtenir des résultats optimaux.

Le texturage laser convient à tous les matériaux.FAUX

Tous les matériaux ne peuvent pas résister à la chaleur induite par laser sans se dégrader.

Le texturage laser offre une précision supérieure à celle de l'électroérosion.Vrai

La texturation laser est plus précise grâce aux paramètres informatiques contrôlés.

Pourquoi le texturage des moules est-il un choix populaire dans le secteur manufacturier ?

Le texturage par moulage est le héros méconnu de l'industrie manufacturière, transformant les produits du quotidien en véritables œuvres d'art tactiles. Curieux de savoir pourquoi il rencontre un tel succès ? Laissez-moi vous expliquer ce que j'ai découvert.

Le dépôt physique en phase vapeur améliore la qualité de surface en déposant un film mince sur des substrats sous vide, ce qui améliore la durabilité, la résistance à l'usure et l'attrait esthétique pour les applications hautes performances.

Amélioration de l'esthétique et de la fonctionnalité

J'ai toujours été fasciné par la façon dont une simple texture peut métamorphoser un produit. Imaginez tenir votre appareil électronique préféré : sa finition lisse et antidérapante n'est pas le fruit du hasard. Des techniques comme la gravure chimique et la texturation laser permettent de créer des motifs d'une telle complexité. Elles embellissent non seulement l'apparence d'un produit, mais améliorent aussi sa prise en main. Je me souviens d'avoir travaillé sur un projet où nous avions texturé le boîtier d'un appareil, et les retours ont été exceptionnels : les gens adoraient son aspect et son toucher.

| Technique | Application | Avantages |

|---|---|---|

| Gravure chimique | Produits en plastique, intérieurs automobiles | Motifs de texture fine, esthétique |

| Texturation laser | Pièces automobiles, produits 3C | Textures haute résolution |

Rapport coût-efficacité et polyvalence

D'après mon expérience, le principal avantage du texturage de moules réside dans sa rentabilité. En intégrant directement les textures aux moules grâce à des méthodes comme l'électroérosion (EDM) ¹² , nous éliminons les étapes superflues, ce qui représente un gain de temps et d'argent considérable – un atout majeur pour la production de masse d'appareils électroménagers ou de jouets. De plus, ces méthodes s'adaptent à divers matériaux, notamment les métaux et les plastiques, nous permettant ainsi de laisser libre cours à notre créativité pour différents produits.

Amélioration de la durabilité et des performances

Les surfaces texturées ne sont pas qu'une question d'esthétique ; elles jouent également un rôle crucial dans la durabilité. J'ai pu constater par moi-même comment la texturation PVD¹³ , mais aussi de rendre le matériau plus résistant aux intempéries : que demander de plus ?

S'adapter aux conceptions innovantes

Passionné de design, j'apprécie particulièrement la façon dont la texturation des moules nous permet de suivre l'évolution constante des tendances. Des techniques comme la texturation laser nous offrent la flexibilité nécessaire pour créer des motifs complexes sans compromettre la qualité ni l'efficacité. Dans des secteurs où l'esthétique est primordiale, comme l'automobile et l'électronique grand public, cette adaptabilité est essentielle. C'est très gratifiant de savoir qu'avec la texturation des moules, je peux allier harmonieusement esthétique et fonctionnalité, et ainsi garantir que chaque composant se démarque sur le marché.

La gravure chimique améliore le toucher des produits.Vrai

La gravure chimique permet d'obtenir des motifs complexes, améliorant ainsi l'adhérence du produit.

La texturation des moules augmente considérablement les coûts de production.FAUX

La texturation des moules permet de réduire les coûts en éliminant les étapes de post-traitement.

Comment le dépôt physique en phase vapeur améliore-t-il la qualité de surface ?

Imaginez transformer la surface de votre appareil préféré, le rendant plus durable et plus esthétique. C'est précisément ce que permet le dépôt physique en phase vapeur ( PVD ) : une finition élégante et résistante pour de nombreux secteurs d'activité.

Le dépôt physique en phase vapeur améliore la qualité de surface en appliquant un film mince sur un substrat sous vide, améliorant ainsi la durabilité, la résistance à l'usure et l'esthétique pour les applications hautes performances.

Qu'est-ce que le dépôt physique en phase vapeur ?

Lorsque j'ai découvert le dépôt physique en phase vapeur ( PVD ), j'ai eu l'impression de découvrir le secret d'un artiste. Imaginez : un matériau s'évapore sous vide puis se dépose délicatement en une fine pellicule sur une surface, comme la rosée du matin sur l'herbe. En ajustant des paramètres tels que la vitesse de dépôt et l'angle , on peut créer des textures et des propriétés spécifiques, un peu comme on ajuste les coups de pinceau pour obtenir la teinte parfaite dans une peinture.

Avantages du PVD sur la qualité de surface

En repensant à mes débuts dans la conception de produits, je me souviens de la satisfaction de voir un projet prendre vie. Avec le PVD , ces projets acquièrent une nouvelle dimension, au sens propre comme au figuré.

- Durabilité : Vous vous souvenez de cette vieille montre qui semblait résister à tout ? Le PVD confère aux surfaces ce type de résistance, les rendant plus robustes face à l’usure.

- Résistance à la corrosion : Elle agit comme un bouclier invisible contre les intempéries, protégeant ce qui se trouve en dessous.

- Attrait esthétique : Avez-vous déjà remarqué l’éclat métallique vibrant de certains appareils ? C’est le procédé PVD qui opère sa magie sans altérer le matériau de base.

| Avantages | Description |

|---|---|

| Durabilité | Améliore la dureté et la résistance à l'usure |

| résistance à la corrosion | Agit comme une barrière contre les éléments corrosifs |

| Attrait esthétique | Offre des finitions métalliques éclatantes |

PVD par rapport aux autres techniques d'amélioration de surface

J'ai comparé différents traitements de surface pour un projet client et j'ai constaté le PVD se distinguait nettement. Contrairement à la gravure chimique , qui repose sur des réactions chimiques pour modifier les surfaces, le PVD utilise des procédés physiques de dépôt. Si l'usinage par électroérosion est idéal pour les matériaux durs, PVD s'étend des métaux aux plastiques, ce qui en fait une solution très polyvalente.

- La gravure chimique crée des textures en dissolvant des matériaux, mais elle ne possède pas les propriétés protectrices du PVD .

- L'usinage par électroérosion crée des textures grâce à des décharges électriques, idéal pour les matériaux durs.

- La texturation laser offre de la précision mais ne possède pas les avantages en matière de résistance à l'usure offerts par le PVD .

Applications dans divers secteurs d'activité

Au cours de ma carrière, j'ai vu le PVD transformer de simples pièces en plastique en objets aussi élégants que le métal, sans alourdir ni altérer leur flexibilité. Dans secteur automobile , ce procédé améliore non seulement l'esthétique des pièces, mais aussi leurs performances.

Des secteurs comme celui des produits 3C (ordinateurs, communications et électronique grand public) tirent parti du PVD pour créer des textures et des finitions uniques répondant à des exigences de conception spécifiques.

Comprendre le processus : du vide à la surface

Pour comprendre le procédé PVD , imaginez une cuisson. Vous placez vos « ingrédients » — le substrat et la source d'évaporation — dans une enceinte sous vide. Le métal chauffe, s'évapore, puis refroidit pour former une couche uniforme. Ajoutez une pincée de gaz réactifs pendant le processus, et voilà ! Vous obtenez des revêtements composites aux textures et fonctionnalités améliorées. Cette adaptabilité explique la du PVD auprès des designers qui cherchent à repousser les limites des surfaces de produits dans divers secteurs.

Pour ceux qui s'interrogent sur la du PVD par rapport à d'autres techniques comme la texturation des moules , il convient de considérer son rôle dans l'amélioration des aspects fonctionnels et visuels des pièces moulées par injection dans des secteurs tels que l'électroménager et l'emballage. Des experts du secteur¹⁶ soulignent son impact transformateur sur la qualité de surface, faisant de cette technique un outil précieux dans la fabrication moderne.

Les revêtements PVD augmentent la dureté de surface pour une meilleure durabilité.Vrai

Le procédé PVD améliore la dureté de surface, augmentant ainsi la résistance à l'usure et la durabilité.

Le procédé PVD est moins polyvalent que l'usinage par électroérosion.FAUX

Le PVD est polyvalent et s'applique aussi bien aux métaux qu'aux plastiques, contrairement à l'usinage par électroérosion.

Conclusion

Explorez des méthodes efficaces de texturation des surfaces moulées par injection, notamment la gravure chimique, la texturation laser et l'électroérosion , améliorant l'esthétique, l'adhérence, la durabilité et les performances dans diverses applications.

-

Fournit des informations sur la manière dont les textures améliorent l'expérience utilisateur et la fonctionnalité des produits électroniques. ↩

-

Cet ouvrage présente différentes techniques de texturation disponibles pour les pièces moulées par injection, afin de répondre à différents besoins de conception. ↩

-

Comprendre les différences entre les diverses techniques de texturation afin de sélectionner la meilleure méthode pour vos besoins de conception. ↩

-

Découvrez comment l'usinage par électroérosion préserve l'intégrité de la texture en conditions d'usure. ↩

-

Découvrez comment l'usinage par électroérosion améliore la durabilité de la fabrication des moules. ↩

-

Découvrez les principaux paramètres de contrôle qui améliorent la durabilité de la texture obtenue par électroérosion. ↩

-

Découvrez comment la dureté du matériau influence le choix de la méthode de texturation. ↩

-

Découvrez comment la texturation laser permet d'obtenir des motifs de surface détaillés, améliorant à la fois l'esthétique et la fonctionnalité. ↩

-

Comprendre les différences entre la gravure chimique et la texturation laser en termes de précision et d'impact environnemental. ↩

-

Découvrez comment la texturation laser peut être rentable en production à grande échelle malgré les coûts d'installation initiaux. ↩

-

Découvrez comment la gravure chimique permet d'obtenir des motifs de texture fins pour diverses applications. ↩

-

Découvrez comment l'électroérosion permet de créer efficacement des textures précises pour la production de masse. ↩

-

Découvrez comment le PVD améliore la durabilité et l'esthétique des surfaces. ↩

-

L’étude des paramètres de dépôt permet de comprendre comment ils influencent la texture et les propriétés des revêtements PVD. ↩

-

Explorez les applications spécifiques du PVD dans l'automobile pour comprendre son rôle dans l'amélioration de la fonctionnalité et de l'esthétique. ↩

-

Bénéficiez des éclairages d'experts du secteur sur la façon dont le PVD se compare aux méthodes de texturation traditionnelles en termes d'efficacité. ↩