Façonner une merveilleuse création en plastique – une tâche aussi minutieuse que dessiner une image.

La température idéale pour le moulage du plastique varie selon le type de plastique. Les thermoplastiques varient généralement entre 180°C et 250°C, tandis que les plastiques thermodurcissables nécessitent entre 200°C et 280°C. Des facteurs tels que le type de plastique, le matériau du moule et l'environnement affectent ces paramètres.

Vous disposez désormais d’une vision rapide des températures requises. Connaître les détails de chaque élément permet de changer votre façon de penser le moulage du plastique. Voyageons plus loin dans le monde des températures et observons comment chaque détail peut influencer votre travail.

Moule thermoplastique à 180°C à 250°C.Vrai

Les thermoplastiques ramollissent sous l’effet de la chaleur et deviennent moulables à ces températures.

- 1. Quelle est la différence entre les thermoplastiques et les plastiques thermodurcissables en termes de température de moulage ?

- 2. Quels facteurs influencent la température optimale pour le moulage du plastique ?

- 3. Pourquoi le matériau du moule est-il important pour déterminer la température de moulage ?

- 4. Comment l’environnement de production affecte-t-il les températures de moulage du plastique ?

- 5. Conclusion

Quelle est la différence entre les thermoplastiques et les plastiques thermodurcissables en termes de température de moulage ?

Connaître les différences de températures de moulage des thermoplastiques et des plastiques thermodurcissables est très important pour créer rapidement des produits de qualité.

Les thermoplastiques sont généralement moulés entre 180°C et 250°C, tandis que les plastiques thermodurcissables nécessitent des températures plus élevées, généralement entre 200°C et 280°C, pour durcir et prendre correctement.

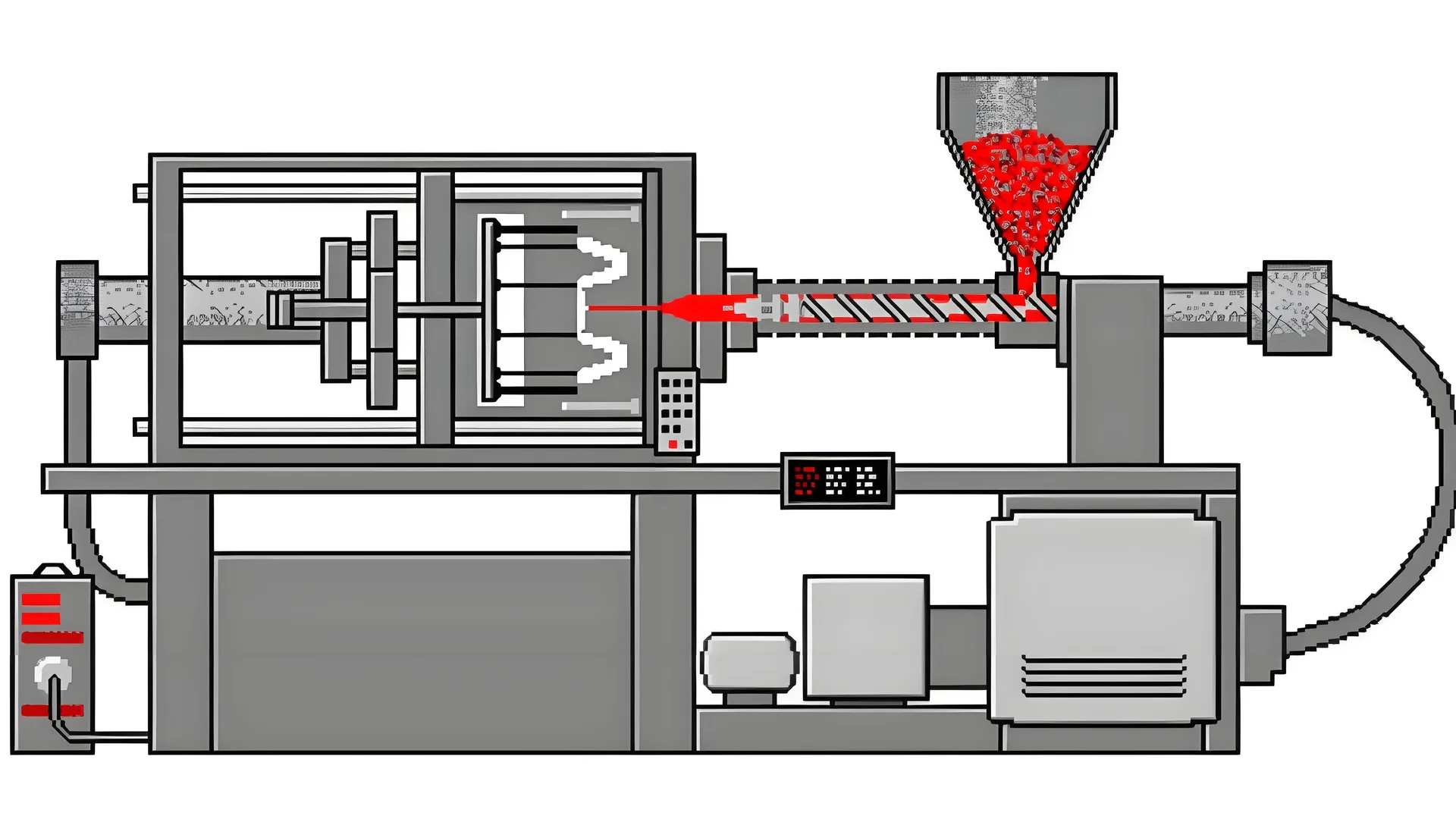

La science derrière les températures de moulage

Les thermoplastiques et les plastiques thermodurcissables ont des propriétés distinctes qui dictent leurs températures de moulage. Les thermoplastiques 1 se ramollissent lorsqu'ils sont chauffés et peuvent être remodelés, ce qui les rend polyvalents pour diverses applications. Leurs températures de moulage se situent généralement entre 180°C et 250°C en raison de leurs points de fusion plus bas. Cette plage de température permet de mouler efficacement les thermoplastiques comme le polyéthylène (PE) et le polypropylène (PP), garantissant ainsi une productivité élevée sans compromettre l'intégrité du matériau.

En revanche, les plastiques thermodurcissables subissent une transformation chimique lorsqu’ils sont chauffés, formant une structure rigide qui ne peut être remodelée. Ce processus nécessite une plage de températures plus élevée de 200°C à 280°C pour garantir un durcissement complet. Par exemple, les plastiques phénoliques et les résines aminées ont besoin de ces températures élevées pour atteindre leur état final de durcissement.

| Type de plastique | Plage de température de moulage |

|---|---|

| Thermoplastiques | 180°C – 250°C |

| Plastiques thermodurcissables | 200°C – 280°C |

Facteurs influençant la température de moulage

Plusieurs facteurs influencent la température de moulage optimale pour les deux types de plastiques. Ceux-ci incluent :

- Propriétés des matériaux : Chaque type de plastique a des points de fusion et des niveaux de stabilité thermique uniques.

- Matériau du moule : les moules fabriqués à partir de matériaux à haute conductivité thermique peuvent transférer la chaleur plus efficacement, améliorant ainsi la productivité.

- Conditions environnementales : La température et l'humidité dans l'environnement de production peuvent affecter la façon dont la chaleur est gérée pendant le processus de moulage.

Applications pratiques

Connaître la bonne température de moulage pour chaque type de plastique est essentiel dans les contextes de fabrication. Par exemple, le polystyrène 2 utilisé dans les articles ménagers bénéficie d'une température de moule modérée de 40 ℃ à 70 ℃, équilibrant la vitesse de refroidissement et la finition de surface.

À l’inverse, les plastiques à haute viscosité comme le polycarbonate (PC) nécessitent des températures de moule plus élevées pour garantir une réduction des contraintes internes et une précision dimensionnelle améliorée. L'ajustement de la température du moule en fonction de ces exigences garantit la production de pièces en plastique de haute qualité.

En comprenant ces différences critiques dans les exigences de température, les fabricants peuvent optimiser leurs processus, conduisant à des cycles de production efficaces et à une qualité de produit supérieure.

Moule thermoplastique à 180°C à 250°C.Vrai

Les thermoplastiques forment des formes dans cette plage de températures car ils ont des points de fusion plus bas.

Les plastiques thermodurcissables peuvent être remoulés après durcissement.FAUX

Après durcissement, les plastiques thermodurcissables développent une forme ferme qui ne peut être modifiée.

Quels facteurs influencent la température optimale pour le moulage du plastique ?

La chaleur joue un rôle essentiel dans la qualité des objets en plastique moulés. Il est important de comprendre les éléments qui l’affectent.

La température optimale pour le moulage du plastique dépend du type de plastique, du matériau du moule et de l’environnement de production. Les thermoplastiques vont généralement de 180°C à 250°C, tandis que les plastiques thermodurcissables ont besoin de 200°C à 280°C. Des facteurs tels que la conception du moule et les conditions environnementales jouent également un rôle crucial dans la détermination de la température idéale.

Comprendre les types et les caractéristiques des plastiques

Différents types de plastiques ont des propriétés distinctes qui influencent considérablement leurs températures de moulage. Par exemple, les thermoplastiques comme le polyéthylène et le polypropylène nécessitent généralement des températures plus basses, entre 180°C et 250°C. Cela est dû à leurs points de fusion plus bas et à leur stabilité thermique. En revanche, les plastiques thermodurcissables , tels que le polycarbonate et les plastiques phénoliques, exigent des températures plus élevées allant de 200°C à 280°C pour un durcissement et un durcissement appropriés.

| Type de plastique | Plage de température typique |

|---|---|

| Thermoplastiques | 180°C – 250°C |

| Thermodurcissable | 200°C – 280°C |

De plus, le choix du plastique spécifique 3 affecte la température de moulage en raison de ses caractéristiques uniques, notamment sa viscosité et sa cristallinité. Par exemple, les plastiques à haute viscosité comme le polycarbonate nécessitent des températures plus élevées pour garantir une fluidité adéquate et réduire les contraintes internes.

Le rôle du matériau et de la structure du moule

Le matériau et la structure du moule sont essentiels pour déterminer la température optimale pour le moulage. Les moules fabriqués à partir de matériaux présentant une excellente conductivité thermique peuvent transférer la chaleur plus efficacement, augmentant ainsi la productivité. De plus, la structure du moule a un impact sur sa résistance aux températures élevées ; les moules plus grands peuvent nécessiter une conception renforcée pour éviter la déformation.

L'examen des matériaux de moule 4 montre que des métaux comme l'aluminium ou l'acier sont couramment utilisés en raison de leur résistance thermique et de leur durabilité supérieures, garantissant une qualité de moule constante à différentes températures.

Impact de l'environnement de production

L’environnement dans lequel le moulage du plastique a lieu peut également affecter les réglages de température optimaux. Des températures ambiantes ou des niveaux d'humidité élevés peuvent limiter la plage de température de fonctionnement des moules. Par exemple, une humidité excessive peut entraîner de la condensation sur la surface du moule, affectant ainsi la qualité du produit final.

Par conséquent, le contrôle des variables environnementales est essentiel pour maintenir des conditions de moulage optimales et obtenir la qualité de produit souhaitée.

Équilibrer la qualité des pièces et la productivité

Dans les applications pratiques, il est crucial de trouver le bon équilibre entre qualité des pièces et productivité. Des températures de moule plus basses peuvent accélérer les taux de refroidissement, améliorant ainsi la productivité mais compromettant potentiellement la qualité de la surface. D’un autre côté, des températures plus élevées peuvent améliorer l’état de surface et la stabilité dimensionnelle, mais peuvent ralentir les cadences de production.

Une analyse complète facteurs permet aux fabricants d'affiner les réglages de température pour obtenir un équilibre optimal, garantissant ainsi des résultats de haute qualité sans sacrifier l'efficacité.

Les thermoplastiques nécessitent une température de 200°C à 250°C pour le moulage.FAUX

Les thermoplastiques nécessitent une température de 180°C à 250°C car ils possèdent des températures de fusion plus basses.

Le matériau du moule affecte la température optimale pour le moulage.Vrai

Les matériaux à haute conductivité thermique déplacent efficacement la chaleur.

Pourquoi le matériau du moule est-il important pour déterminer la température de moulage ?

La sélection du matériau du moule affecte grandement la température nécessaire au succès du façonnage du plastique. Cela modifie la qualité du produit et la vitesse de production.

Le matériau du moule détermine le taux de transfert de chaleur et la stabilité structurelle à haute température. Les matériaux à haute conductivité thermique réduisent le temps de cycle et améliorent la productivité, tandis que de mauvais choix peuvent entraîner des déformations et des défauts.

Le rôle de la conductivité thermique

La conductivité thermique est une caractéristique importante des matériaux de moulage qui influence la température pendant le moulage. Les alliages de cuivre et d'aluminium permettent un mouvement rapide de la chaleur, ce qui réduit les temps de cycle. Cela augmente réellement la productivité et la qualité des pièces en maintenant la température même dans tout le moule.

D’un autre côté, les matériaux à faible conductivité comme l’acier inoxydable ont besoin de plus de temps pour refroidir, ce qui diminue l’efficacité. Néanmoins, ils offrent souvent plus de résistance et résistent à la rouille, ils conviennent donc à certaines utilisations malgré d'éventuels cycles plus longs.

| Matériel | Conductivité thermique (W/m·K) | Principales fonctionnalités |

|---|---|---|

| Alliages de cuivre | 200-400 | Haute conductivité, fort |

| Aluminium | 150-250 | Léger, résistance moyenne |

| Acier inoxydable | 15-25 | Résistant à la rouille, durable |

Impact sur l'intégrité structurelle

Les matériaux du moule doivent supporter la pression thermique sans se plier. Les matériaux à haute résistance à la chaleur conservent leur forme lorsqu'ils sont chauds. Les moules en cuivre au béryllium ont une grande conductivité thermique et une grande résistance, adaptés aux conceptions grandes ou complexes susceptibles de se dilater avec la chaleur.

Les matériaux plus faibles pourraient se plier ou se briser sous l’effet d’un chauffage et d’un refroidissement fréquents, provoquant des défauts dans les pièces moulées.

Considérations pour le choix du matériau du moule

Lorsque vous choisissez les matériaux du moule, pensez à :

- Le type de plastique utilisé : Différents plastiques nécessitent différents niveaux de chaleur ( exigences thermiques du plastique 6 ).

- Conception du moule : les formes complexes peuvent nécessiter des matériaux plus solides pour arrêter la flexion.

- Coût : Les matériaux de haute qualité comme le cuivre-béryllium coûtent plus cher mais peuvent permettre d'économiser de l'argent au fil du temps en étant plus efficaces et en réduisant les erreurs.

Le choix du matériau du moule équilibre coût, efficacité et qualité. Connaître ces facteurs peut conduire à de meilleures décisions et à de meilleurs résultats en matière de moulage du plastique.

Les alliages de cuivre réduisent le temps de cycle grâce à leur conductivité élevée.Vrai

Les alliages de cuivre possèdent une conductivité thermique élevée, améliorant le mouvement de la chaleur.

Les moules en acier inoxydable nécessitent des temps de refroidissement plus courts que ceux en aluminium.FAUX

L'acier inoxydable conduit la chaleur moins efficacement que l'aluminium, ce qui nécessite plus de temps pour refroidir.

Comment l’environnement de production affecte-t-il les températures de moulage du plastique ?

L’endroit où se produit le moulage du plastique affecte probablement les températures nécessaires à l’obtention de bons résultats. Des éléments tels que la température ambiante et l'humidité modifient considérablement les qualités du matériau et influencent les résultats de production.

Les facteurs liés à l'environnement de production, tels que la température et l'humidité, influencent directement les températures de moulage du plastique en affectant le comportement des matériaux et les performances du moule. La gestion de ces conditions garantit la précision et la qualité des produits moulés.

Le rôle de la température ambiante

La température ambiante d'une installation de production peut modifier la dynamique thermique au sein du processus de moulage. Des températures ambiantes élevées peuvent entraîner une augmentation de la température du moule, susceptible de provoquer une dégradation du matériau ou une déformation du produit fini. À l’inverse, des températures ambiantes plus basses peuvent ralentir le temps de cycle, affectant ainsi la productivité. Cela nécessite un contrôle précis des conditions environnementales pour maintenir la plage de température du moule 7 .

Impact de l'humidité

Les niveaux d'humidité dans un environnement de moulage peuvent également jouer un rôle crucial. Une humidité élevée peut entraîner de la condensation sur les surfaces du moule, affectant le flux de matière et entraînant des défauts tels que des cloques ou des vides. D’un autre côté, une humidité extrêmement faible peut provoquer une accumulation d’électricité statique, attirant la poussière et les contaminants pouvant affecter la qualité de la finition de surface. Par conséquent, le maintien d’un niveau d’humidité optimal est essentiel pour obtenir des résultats cohérents 8 .

Stratégies de contrôle de l’environnement de production

Pour répondre à ces facteurs environnementaux, de nombreuses installations mettent en œuvre des systèmes de contrôle climatique. Ces systèmes aident à maintenir des niveaux de température et d'humidité constants, réduisant ainsi la variabilité du processus de moulage. De plus, les systèmes de surveillance en temps réel peuvent fournir des informations en retour pour les ajustements, garantissant ainsi que les conditions environnementales restent stables 9 . Certaines configurations avancées intègrent même des ajustements automatisés pour répondre rapidement à tout changement détecté.

Étude de cas : application dans le monde réel

Une usine de fabrication produisant des composants en polypropylène a observé des défauts lors de températures estivales élevées. En installant une enceinte climatisée autour de leurs machines de moulage, ils ont réussi à stabiliser la température des moules et à réduire considérablement les défauts, démontrant ainsi l'importance de la gestion de l'environnement dans le moulage 10 .

Les températures ambiantes élevées augmentent la température du moule.Vrai

L'air plus chaud chauffe davantage le moule, modifiant ainsi le comportement du matériau.

Une faible humidité empêche la condensation sur les surfaces des moisissures.Vrai

Moins d’humidité dans l’air réduit le risque de formation de gouttelettes d’eau et de problèmes.

Conclusion

La connaissance des températures de moulage augmente la qualité et l’efficacité. Utilisez ces idées pour améliorer votre transformation du plastique.

-

Découvrez les différences fondamentales entre les thermoplastiques et les thermodurcis. : En un mot, les thermodurcissables ont généralement des propriétés physiques supérieures aux thermoplastiques ; cependant, ils ne peuvent pas être remoulés et recyclés. ↩

-

Apprenez les réglages de température spécifiques pour mouler efficacement le polystyrène. : La température de fusion du produit est de 150 ~ 180 ℃, la température de décomposition thermique est de 300 ℃, la température de déformation thermique est de 70 ~ 100… ↩

-

Comprendre les caractéristiques spécifiques du plastique affectant les températures de moulage. : Tableau des températures de fusion et de moulage des matières plastiques ; POLYCARBONATE, 280-320 ; POLYESTER PBT, 240-275 ; PET (SEMI-CRISTALLIN), 260-280 ; PET (AMORPHE), 260-280. ↩

-

Découvrez des matériaux qui améliorent l'efficacité du moule et la stabilité de la température. : Le polyéthylène est le plastique le plus couramment utilisé dans le monde et est un polymère commercial qui peut être sélectionné en fonction de sa densité. Polyéthylène haute densité… ↩

-

Explorez des stratégies pour optimiser à la fois la qualité des produits et la vitesse de production. : La clé pour augmenter la productivité réside dans l’obtention de plus de bonnes pièces en utilisant les machines, les matériaux et les personnes dont vous disposez. ↩

-

Découvrez comment différents plastiques influencent le choix du matériau du moule. : Les propriétés telles que le point de fusion, le taux de retrait et l'aptitude au moulage du plastique choisi doivent toutes être prises en compte lors de la sélection… ↩

-

Découvrez comment la température ambiante modifie les performances du moule et le comportement des matériaux. : Bonne réponse : D'après des années d'expérience, la température ambiante a très peu à voir avec la taille du produit fini issu du processus de moulage. ↩

-

Découvrez comment les niveaux d'humidité influencent le flux des matériaux et la qualité du produit. : Les zones plus humides absorberont plus d'humidité. Les zones plus froides peuvent rendre les barils moins efficaces, ou si quelqu'un laisse une porte ouverte, vous pourriez avoir… ↩

-

Explorez des stratégies pour gérer efficacement les conditions de l'environnement de production. : La température ambiante n'a d'importance que dans la mesure du coefficient de dilatation globale des plastiques impliqués, et a également un effet sur le… ↩

-

Comprendre les applications concrètes du contrôle de l'environnement pour réduire les défauts. : Cet article étudie l'impact environnemental du processus de moulage par injection en effectuant une évaluation du cycle de vie. ↩