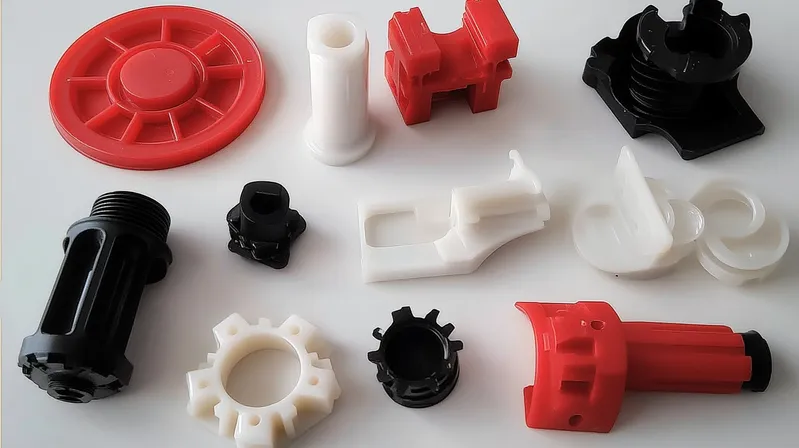

Les techniques de finition de surface sont essentielles en moulage par injection. Elles transforment les pièces brutes moulées en produits polis, fonctionnels et esthétiques. Qu'il s'agisse d'obtenir une finition brillante pour l'électronique grand public ou une surface texturée pour les poignées automobiles, ces techniques améliorent à la fois l'esthétique et les performances. Ce guide présente les méthodes de finition de surface les plus courantes, leurs applications et vous aide à choisir la plus adaptée à votre projet.

La finition de surface améliore les pièces moulées par injection 1 en améliorant l'apparence, la fonctionnalité et la durabilité, grâce à des techniques comme le polissage, la texturation, le sablage et le revêtement adaptées aux besoins spécifiques de l'industrie.

Des finitions lisses et brillantes qui séduisent les consommateurs aux textures robustes qui améliorent l'ergonomie, la finition de surface est une étape cruciale du moulage par injection. La maîtrise de ces techniques et de leurs applications pratiques permet aux fabricants et aux concepteurs d'optimiser la qualité des produits et de répondre aux exigences variées du secteur.

La finition de surface n'a qu'une incidence sur l'esthétique.FAUX

Bien que l'esthétique soit un facteur clé, la finition de surface améliore également la fonctionnalité, notamment l'adhérence, la durabilité et la résistance à l'usure ou aux produits chimiques.

Le polissage est la technique de finition de surface la plus coûteuse.Vrai

Le polissage exige précision, temps et outils spécialisés, ce qui le rend plus coûteux que des alternatives comme le texturage ou le sablage.

- 1. Quelles sont les techniques de finition de surface les plus courantes pour les pièces moulées par injection ?

- 2. Comment les techniques de finition de surface varient-elles selon le secteur d'activité ?

- 3. Quels sont les avantages et les inconvénients de chaque technique de finition de surface ?

- 4. Comment le choix des matériaux influence-t-il la finition de surface ?

- 5. Quelles sont les étapes clés des processus de polissage et de texturation ?

- 6. Comment choisir la bonne technique de finition de surface ?

- 7. Quelles sont les technologies connexes en matière de finition de surface ?

- 8. Conclusion

Quelles sont les techniques de finition de surface les plus courantes pour les pièces moulées par injection ?

Les techniques de finition de surface définissent l'aspect et le toucher final des pièces moulées par injection, chacune offrant des avantages distincts adaptés à des besoins spécifiques.

Les techniques les plus courantes comprennent le polissage, la texturation, le sablage, la peinture et le revêtement 2 , guidées par des normes telles que SPI, VDI et Mold-Tech pour la cohérence et la qualité.

| Technique | Description | Normes communes |

|---|---|---|

| Polissage | Crée une surface lisse et brillante | Notes SPI A |

| Texturage | Ajoute des motifs ou de la rugosité pour une meilleure prise en main | VDI, Mold-Tech |

| Explosion | Utilise des abrasifs pour obtenir des finitions mates | Notes SPI D |

| Peinture/Revêtement | Applique des couches de couleur ou de protection | Cela varie selon l'application |

Polissage

Le polissage utilise des abrasifs et des pâtes à polir pour obtenir une surface lisse et réfléchissante. Il est idéal pour les pièces nécessitant un aspect brillant et haut de gamme, comme les lentilles optiques ou les composants électroniques grand public. Le guide de finition des moules SPI définit des niveaux de finition allant de A-1 (effet miroir) à A-3 (semi-brillant) pour des résultats standardisés.

Texturage

La texturation consiste à appliquer des motifs ou une rugosité au moule, qui se transfère à la pièce lors du moulage. Des méthodes comme l'usinage par électroérosion (EDM) ou la gravure chimique permettent d'obtenir des finitions allant de fines à grossières. Des normes telles que VDI et Mold-Tech proposent des options de texturation pour améliorer l'adhérence ou masquer les défauts.

Explosion

Le sablage consiste à projeter des matériaux abrasifs (par exemple, des billes de verre) contre le moule ou la pièce à l'aide d'air comprimé, ce qui permet d'obtenir des finitions mates ou satinées. C'est une méthode rapide et polyvalente souvent utilisée pour les composants industriels nécessitant une surface non réfléchissante.

Peinture et revêtement

La peinture et le revêtement consistent à appliquer des couches liquides ou en poudre après moulage pour ajouter de la couleur, de la protection ou des fonctionnalités (par exemple, une résistance chimique). Largement utilisées dans l'automobile et les biens de consommation, ces techniques améliorent à la fois l'esthétique et la durabilité.

La texturation est utilisée uniquement à des fins esthétiques.FAUX

Au-delà de l'aspect esthétique, la texturation améliore l'adhérence, réduit les reflets et masque les imperfections de surface comme les lignes d'écoulement.

Le sablage permet d'obtenir le même brillant que le polissage.FAUX

Le sablage permet d'obtenir des finitions mates ou satinées, tandis que le polissage est nécessaire pour les surfaces brillantes.

Comment les techniques de finition de surface varient-elles selon le secteur d'activité ?

Les industries privilégient des finitions spécifiques en fonction de leurs exigences fonctionnelles et esthétiques uniques.

Les produits de consommation privilégient les finitions brillantes des raisons esthétiques, tandis que les secteurs automobile et médical optent souvent pour des surfaces texturées ou revêtues pour des raisons pratiques et de sécurité.

Produits de consommation

Les finitions brillantes (par exemple, SPI A) dominent le secteur de l'électronique et des jouets grâce à leur aspect élégant et haut de gamme. Les finitions mates (par exemple, SPI C) offrent une esthétique moderne et discrète, idéale pour des articles comme les boîtiers d'ordinateurs portables.

Dispositifs médicaux

Les finitions lisses (par exemple, SPI AB) assurent un nettoyage facile et une bonne biocompatibilité, tandis que les surfaces texturées améliorent la prise en main des outils portatifs.

Automobile

Les finitions texturées 4 (par exemple, les grades VDI) améliorent l'adhérence et la sécurité des composants intérieurs, tandis que les finitions brillantes brillent sur les garnitures extérieures pour un impact visuel.

Applications industrielles

Les finitions texturées ou revêtues offrent durabilité et propriétés antidérapantes aux machines, les revêtements ajoutant une résistance aux produits chimiques ou à l'usure.

Les finitions brillantes sont privilégiées dans tous les secteurs d'activité.FAUX

Les finitions brillantes conviennent aux produits de consommation, mais les applications automobiles et industrielles nécessitent souvent des finitions texturées ou mates pour des raisons de fonctionnalité.

Les normes de finition de surface sont uniformes d'un secteur à l'autre.Vrai

Des normes comme SPI, VDI et Mold-Tech garantissent une qualité et une application uniformes dans tous les secteurs.

Quels sont les avantages et les inconvénients de chaque technique de finition de surface ?

Le choix d'une technique nécessite de mettre en balance les avantages et les limites, en fonction de la finalité de la pièce, du budget et de l'échelle de production.

Le polissage excelle en matière d'esthétique mais est coûteux ; la texturation est abordable mais moins raffinée ; le sablage est rapide mais imprécis ; la peinture/le revêtement ajoute de la polyvalence mais de la complexité.

| Technique | Avantages | Cons |

|---|---|---|

| Polissage5 | Attrait esthétique élevé, surface lisse | Cher, long à mettre en œuvre, sujet aux rayures |

| Texturage | Économique, masque les défauts, améliore l'adhérence | Aspect moins raffiné, options de texture limitées |

| Explosion | Rapide et polyvalent pour différentes textures | Moins précis, inadapté aux dessins détaillés |

| Peinture/Revêtement | Ajoute de la couleur et de la protection, améliore la fonctionnalité | Étape de traitement supplémentaire, risque de défauts |

Polissage

-

Avantages : Offre une clarté optique et une esthétique haut de gamme.

-

Inconvénients : Son coût élevé et sa sensibilité aux rayures limitent son utilisation dans les applications soumises à une forte usure.

Texturage

-

Avantages : Abordable, fonctionnel et idéal pour masquer les imperfections.

-

Inconvénients : Peut ne pas convenir aux designs nécessitant un aspect soigné ; le choix de textures est limité.

Explosion

-

Avantages : Rapide et adaptable aux finitions mates ou satinées.

-

Inconvénients : Manque de précision pour les motifs complexes.

Peinture et revêtement

-

Avantages : Améliore l'apparence et la durabilité grâce à des options fonctionnelles.

-

Inconvénients : Ajoute des étapes de production et augmente les risques de défauts tels que des coulures ou un décollement.

La texturation est la technique la plus rentable.Vrai

La texturation est moins coûteuse que le polissage ou le revêtement, grâce à des procédés plus simples et à la dissimulation des défauts.

La peinture et le revêtement sont inutiles pour la plupart des pièces.FAUX

Ils sont indispensables pour les pièces nécessitant une coloration, une résistance chimique ou une durabilité accrue.

Comment le choix des matériaux influence-t-il la finition de surface ?

Les propriétés des matériaux déterminent la qualité de la finition, car les plastiques réagissent différemment à chaque technique.

L'acrylique excelle dans les finitions brillantes, tandis que le polypropylène et l'ABS conviennent aux finitions texturées ou mates grâce à leur moulabilité et leur durabilité.

| Matériel | Finitions brillantes (SPI A) | Finitions mates (SPI C) | Finitions texturées (VDI) |

|---|---|---|---|

| Acrylique6 | Hautement recommandé | Bien | Équitable |

| Polycarbonate | Équitable | Pauvre | Pauvre |

| ABS7 | Équitable | Hautement recommandé | Hautement recommandé |

| polypropylène8 | Pauvre | Hautement recommandé | Hautement recommandé |

Finitions brillantes

-

Acrylique : Idéal pour sa clarté et sa facilité de polissage, utilisé dans la fabrication de pièces optiques.

-

Polycarbonate : Correct, mais sujet aux imperfections.

-

ABS : Convient aux finitions semi-brillantes.

Finitions mates

- ABS : Offre un équilibre parfait entre dureté et moulabilité pour des résultats excellents.

-

Polypropylène : Naturellement mat et économique.

-

Acrylique : Convient pour une rugosité modérée.

Finitions texturées

-

Polypropylène : Conserve bien les textures, idéal pour les usages industriels.

-

ABS : Idéal pour les textures fines dans les biens de consommation.

-

Acrylique : Correct, mais moins durable dans le temps.

Tous les plastiques permettent d'obtenir la même qualité de finition.FAUX

Des propriétés comme la dureté et la clarté varient, ce qui influe sur le résultat final.

Le choix des matériaux influe sur la durabilité de la finition.Vrai

Les plastiques résistants comme le polypropylène conservent mieux leur texture que les plastiques plus souples.

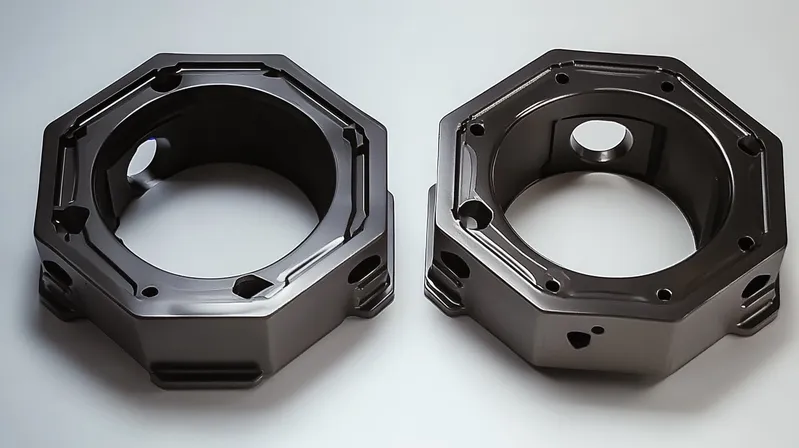

Quelles sont les étapes clés des processus de polissage et de texturation ?

La maîtrise de ces processus garantit des finitions de haute qualité adaptées à des besoins spécifiques.

Le polissage utilise le ponçage et le lustrage pour obtenir un aspect brillant, tandis que la texturation emploie l'électroérosion ou la gravure pour créer des motifs.

Flux de travail de polissage

-

Conception du moule : Spécifiez la qualité SPI (par exemple, A-1 pour une finition miroir).

-

Usinage CNC 9 : Fabriquer une cavité de moule précise.

-

Ponçage progressif : Utilisez des grains plus fins (jusqu'à 6000) et un polissage au diamant.

-

Inspection : Vérifier la régularité à l'aide de profilomètres.

-

Moulage par injection 10 : Produire des pièces brillantes.

Flux de travail de texturation

-

Sélectionnez le grade VDI : Choisissez la profondeur de texture (par exemple, VDI 12 pour un polissage fin).

-

Texturation du moule : Appliquer un procédé d'électroérosion ou de gravure chimique.

-

Inspection : Vérifier l'homogénéité de la texture.

-

Moulage par injection : Créer des pièces texturées.

Le polissage peut être appliqué directement sur les pièces.FAUX

Le polissage est généralement effectué sur le moule pour obtenir un fini brillant lors du moulage.

La texturation nécessite un moule unique pour chaque motif.Vrai

Chaque texture exige un traitement de moulage spécifique, nécessitant une planification.

Comment choisir la bonne technique de finition de surface ?

Le choix d'une finition repose sur un équilibre entre fonctionnalité, coût et compatibilité des matériaux.

Évaluez la finalité de la pièce, son échelle de production et les propriétés des matériaux afin de faire un choix éclairé.

Liste de contrôle de conception

-

Définir les objectifs fonctionnels et esthétiques (par exemple, l'adhérence, la douceur).

-

Choisir le matériau en fonction de la finition (par exemple, acrylique pour une finition brillante).

-

Évaluer les contraintes de conception (par exemple, les angles de tirage).

-

Prévoyez les étapes secondaires comme le revêtement.

-

Tenir compte des conditions d’utilisation finale (par exemple, l’exposition à des produits chimiques).

Guide de sélection des processus

-

Définir les besoins : Brillant pour l’attrait ou texturé pour l’adhérence ?

-

Évaluer les coûts : le polissage convient aux pièces haut de gamme ; la texturation est adaptée à la production de masse.

-

Vérification des matériaux : Consultez les tableaux de compatibilité.

-

Évaluation de l'entretien : Les moules texturés peuvent durer plus longtemps que les moules polis.

La technique la moins chère est toujours la meilleure.FAUX

Le coût doit être en adéquation avec les performances requises ; une finition bon marché peut présenter des dysfonctionnements.

La compatibilité des matériaux détermine le choix de la finition.Vrai

L'incompatibilité des matériaux compromet la qualité, ce qui en fait une priorité absolue.

La finition de surface s'intègre à des processus de fabrication plus larges.

Les outils en amont, comme la conception des moules et l'usinage CNC, et les étapes en aval, comme le revêtement ou l'assemblage, façonnent le produit final.

-

En amont : Logiciels de CAO, usinage CNC, électroérosion.

-

En aval : Peinture, revêtement, assemblage, emballage.

La finition de surface est l'étape finale.FAUX

Des procédés en aval, comme le revêtement, suivent souvent.

La conception du moule influe sur la qualité de la finition.Vrai

La surface du moule détermine la finition de la pièce.

Conclusion

Les techniques de finition de surface permettent d'améliorer les pièces moulées par injection, alliant esthétique et fonctionnalité. Du polissage pour un aspect brillant à la texturation pour une adhérence optimale, chaque méthode répond à des besoins spécifiques. La maîtrise de ces techniques, de leurs applications et des interactions entre les matériaux permet aux fabricants d'optimiser la qualité et les performances de leurs produits dans tous les secteurs.

-

Découvrez comment la finition de surface améliore la qualité et la fonctionnalité des pièces moulées par injection, les rendant plus attrayantes et plus durables. ↩

-

Découvrez les avantages spécifiques de chaque méthode de finition de surface et comment elles répondent aux besoins particuliers de l'industrie. ↩

-

Découvrez le charme des finitions brillantes et leur rôle dans la création d'un aspect élégant et haut de gamme pour les produits de consommation. ↩

-

Découvrez comment les finitions texturées améliorent la fonctionnalité et la sécurité des composants et outils intérieurs. ↩

-

Comprendre les compromis entre le polissage esthétique et les coûts et délais dans les processus de production. ↩

-

Explorez la polyvalence de l'acrylique dans diverses applications, notamment sa finition brillante et sa transparence, qui sont essentielles pour les pièces optiques. ↩

-

Découvrez les avantages de l'ABS pour obtenir des finitions de haute qualité, alliant durabilité et moulabilité pour les biens de consommation. ↩

-

Découvrez les propriétés uniques du polypropylène et son efficacité pour obtenir des finitions mates et texturées, ce qui le rend idéal pour les applications industrielles. ↩

-

Explorez ce lien pour découvrir les techniques essentielles d'usinage CNC qui améliorent la précision et l'efficacité de la conception des moules. ↩

-

Découvrez comment le moulage par injection influence les méthodes de finition de surface, garantissant ainsi des pièces fonctionnelles et de haute qualité lors de la fabrication. ↩

-

Restez informé des dernières techniques de finition de surface pour améliorer l'esthétique et la fonctionnalité de vos produits moulés par injection. ↩