Je n'avais jamais compris l'importance réelle des systèmes de refroidissement des moules avant de les voir à l'œuvre. Ils jouent un rôle essentiel dans le processus. Le refroidissement des moisissures est essentiel.

Le système de refroidissement du moule déplace le liquide de refroidissement à travers des canaux. Cela élimine la chaleur du moule. Cela accélère la solidification du plastique. La production devient plus rapide. La qualité s'améliore vraiment en arrêtant la déformation. Le moule dure plus longtemps sans dommages dus à la surchauffe.

Je me souviens avoir regardé une visite d'usine. Le guide explique pourquoi de bons systèmes de refroidissement sont importants dans le moulage par injection. C'était fascinant. Ces systèmes réduisent réellement le temps de cycle de moulage, notamment pour les produits à parois minces. La chaleur doit être bien gérée. Cela améliore la vitesse de production. La qualité reste également élevée. Un bon refroidissement arrête la surchauffe. Une surchauffe pourrait endommager les moisissures. Un tel refroidissement modifie la fabrication et la qualité des produits.

Les systèmes de refroidissement raccourcissent le cycle de moulage.Vrai

Des systèmes de refroidissement efficaces réduisent le temps nécessaire à la solidification du plastique.

L'huile est le moyen de refroidissement le plus courant dans les moules.FAUX

L'eau est la plus courante en raison de sa capacité thermique spécifique élevée et de son faible coût.

- 1. Quel est l’impact du système de refroidissement sur l’efficacité du moule ?

- 2. Comment les canaux de refroidissement affectent-ils la qualité du produit ?

- 3. Quels sont les composants clés d’un système de refroidissement de moule ?

- 4. Quel est l'impact du choix du fluide de refroidissement sur les performances du moule ?

- 5. Quels sont les principes clés pour un refroidissement efficace des moules ?

- 6. Conclusion

Quel est l’impact du système de refroidissement sur l’efficacité du moule ?

Avez-vous déjà réfléchi aux raisons pour lesquelles votre processus de moulage par injection n'est pas vraiment efficace ? Votre système de refroidissement pourrait être la clé. Un système de refroidissement efficace est vraiment important. Cela affecte souvent l’ensemble du processus.

Un système de refroidissement dans le moulage par injection est vital. Cela réduit les temps de cycle et contribue à améliorer la qualité des produits. Cela prolonge également la durée de vie du moule. Ce système gère bien les températures. Un bon contrôle de la température est très important.

Raccourcir le cycle de moulage

Lorsque j’ai commencé le moulage par injection, j’ai été vraiment surpris de voir à quel point le système de refroidissement affectait le processus. Imaginez du plastique chaud et fondu entrant dans un moule, prêt à prendre forme. Mais il faut qu'il refroidisse rapidement. Il doit devenir solide rapidement pour être démoulé afin que le prochain lot puisse démarrer. C'est alors que le système de refroidissement intervient, comme un héros calmant une scène animée.

Une fois, nous avons travaillé sur l’accélération de la production de conteneurs minces. Notre temps de cycle était trop long, ce qui nous faisait perdre de précieuses minutes. Nous avons ajusté notre configuration de refroidissement. Ce changement a considérablement réduit notre temps de cycle – de trente secondes à un peu plus de dix. C’était comme regarder un ralenti passer au temps réel. C'était plus facile d'atteindre nos objectifs.

Améliorer la qualité des produits

Un refroidissement uniforme est essentiel pour maintenir des normes de qualité élevées dans les produits moulés. Une fois, nous avons été confrontés à un problème avec de grandes pièces déformées. Tout le reste allait bien sauf le refroidissement. Un refroidissement inégal provoquait le rétrécissement des pièces à des vitesses différentes. En modifiant les canaux de refroidissement pour un refroidissement uniforme, nous avons obtenu des écrans plats de manière cohérente. Le refroidissement a un impact considérable sur la qualité, un impact vraiment impressionnant.

Comprendre l' importance de l'uniformité du refroidissement 1 est essentiel pour produire des pièces cohérentes et de haute qualité.

Prolonger la durée de vie du moule

Le refroidissement est crucial pour la vitesse et la qualité ainsi que pour la durée de vie du moule. Un moule que nous avons utilisé a commencé à se fissurer à cause de trop de chaleur. Puis j’ai réalisé que garder le moule au frais évite les dommages et prolonge sa durée de vie. Avec un refroidissement optimal, nous avons stoppé l'usure précoce et économisé sur les réparations.

Une gestion efficace et appropriée 2 implique l'optimisation du système de refroidissement pour éviter une usure prématurée et des réparations coûteuses.

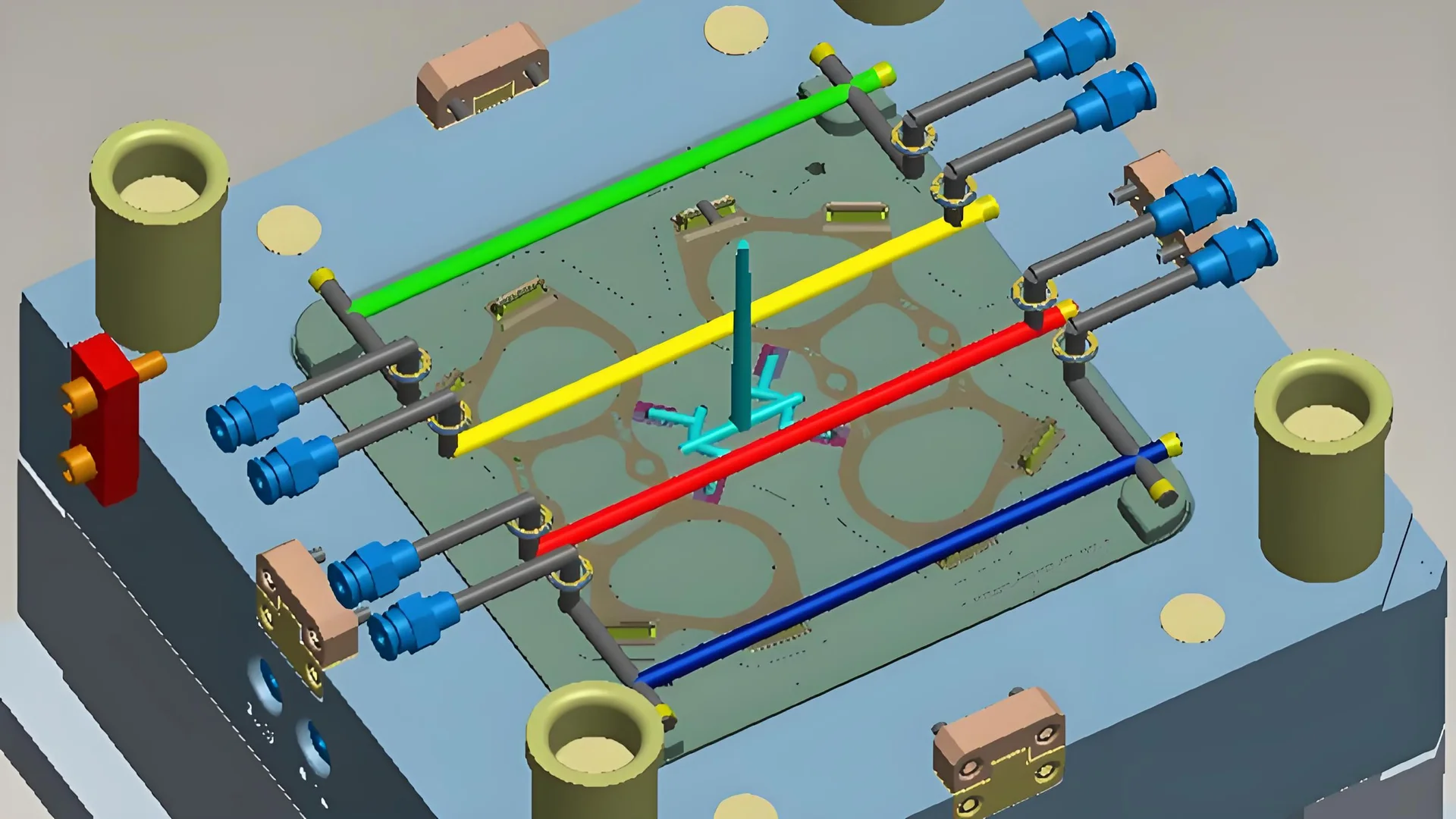

Composants clés d'un système de refroidissement

Avec plus de travail de moulage, j'ai apprécié les détails des systèmes de refroidissement :

- Canaux de refroidissement : Les canaux linéaires, circulaires ou en spirale dépendent de la forme du moule. Les canaux en spirale offrent souvent un meilleur refroidissement pour les formes inhabituelles.

- Moyen de refroidissement : L'eau est généralement mon choix en raison de son faible coût et de son efficacité ; cependant, l’eau ou l’huile traitée convient mieux pour un travail précis.

- Connecteurs de refroidissement : de bons connecteurs sont importants pour arrêter les fuites et assurer le bon fonctionnement.

Le rôle des connecteurs efficaces 3 pour garantir un fonctionnement fiable ne peut être surestimé.

Considérations de conception pour les systèmes de refroidissement

Concevoir un système de refroidissement, c'est comme résoudre un casse-tête :

- Distance entre le canal de refroidissement et la surface de la cavité : la distance optimale équilibre efficacité et qualité de surface.

- Disposition des canaux : doit s'adapter parfaitement aux conceptions symétriques préférées pour les formes régulières, tandis que les conceptions complexes nécessitent une analyse détaillée.

- Débit et débit : Un contrôle approprié évite les vibrations et assure un refroidissement adéquat sans compromettre la précision.

En fin de compte, une conception de refroidissement 4 contribue de manière significative à la fois à la productivité et à la qualité des processus de moulage par injection.

Avec le recul, je constate à quel point le système de refroidissement est vital dans ce domaine, qu'il s'agisse d'améliorer un processus existant ou d'en démarrer un nouveau, sachant que son rôle est essentiel pour la productivité et la qualité.

Les systèmes de refroidissement raccourcissent les cycles de moulage par injection.Vrai

Des systèmes de refroidissement efficaces réduisent rapidement la chaleur, permettant un démoulage plus rapide.

L'huile est le moyen de refroidissement le plus courant dans le moulage.FAUX

L'eau est plus couramment utilisée en raison de sa rentabilité et de son efficacité de refroidissement.

Comment les canaux de refroidissement affectent-ils la qualité du produit ?

Avez-vous déjà réfléchi à la manière dont les canaux de refroidissement peuvent grandement affecter la qualité d'un produit ?

Les canaux de refroidissement jouent un rôle essentiel dans le maintien de la qualité des produits. Ils aident à répartir la chaleur uniformément pendant la fabrication. De bons canaux évitent les problèmes tels que les déformations et les changements de taille. Cette action améliore la résistance du produit. C'est vraiment important.

Le rôle des canaux de refroidissement dans la fabrication

Je me souviens de ma première promenade dans l’atelier de fabrication. Les machines bruyantes et les processus complexes m’entouraient. Le domaine du moulage par injection s'est vraiment démarqué. Les canaux de refroidissement y effectuaient un travail silencieux mais vital. Ils ont tout gardé à la température idéale.

Les canaux de refroidissement sont essentiels dans la fabrication, notamment pour le moulage par injection. Ils éliminent la chaleur supplémentaire des moules, ce qui contribue à raccourcir considérablement le cycle de moulage 5 . Pensez à faire passer les temps de cycle de plusieurs secondes à quelques secondes seulement ; c'est très efficace. Cette efficacité est cruciale pour les produits à parois minces.

Impact sur la qualité des produits

Différentes méthodes de refroidissement produisent des résultats différents. Je me souviens d'un projet avec un refroidissement inégal qui a ruiné un lot de produits en raison d'une déformation notable – vraiment très décevant. Un refroidissement uniforme est essentiel à la qualité des produits, car il réduit les contraintes internes et les déformations, garantissant ainsi que les produits répondent à des normes de qualité élevées, en particulier pour les pièces grandes ou complexes.

Composants et considérations de conception

Chaque détail de conception est important lors de l’examen des canaux de refroidissement. Les formes telles que linéaire, spirale ou circulaire affectent considérablement la répartition de la température. J'ai remarqué que les canaux en spirale aidaient à un refroidissement uniforme, en particulier dans les moules ronds.

L'espace entre les canaux et les moules est également crucial ; la précision nécessaire m'a étonné. Idéalement, cela devrait être compris entre 1,5 et 2,5 fois le diamètre du canal pour éviter des gradients de température excessifs qui pourraient affecter la qualité de la surface : c'est comme enfiler une aiguille avec de la chaleur.

Prolonger la longévité des moules

Des conceptions de refroidissement appropriées font plus qu’améliorer la qualité ; ils prolongent la durée de vie des moules en empêchant une exposition prolongée à des températures élevées qui pourraient fissurer les moules, comme si vous ne surchauffiez pas votre poêle préférée.

Disposition et efficacité des canaux de refroidissement

Aménager des canaux de refroidissement en fonction de la forme d'un moule est assez artistique. Les formes simples utilisent des dispositions symétriques tandis que les conceptions complexes nécessitent une analyse avancée du flux de moule 6 pour perfectionner chaque détail et garantir une couverture complète sans perte de précision.

L'ajustement des débits de liquide de refroidissement à l'aide de vannes et de pompes affine encore ce processus, en l'adaptant aux tailles de moules spécifiques et aux exigences du produit.

En réfléchissant à ces connaissances, les canaux de refroidissement sont cruciaux dans la fabrication car ils jouent un rôle majeur dans la création de produits de haute qualité. Chaque décision, de la disposition des canaux au débit du liquide de refroidissement, contribue à des résultats exceptionnels.

Les systèmes de refroidissement réduisent le temps de cycle de moulage par injection.Vrai

Des systèmes de refroidissement efficaces éliminent rapidement la chaleur, raccourcissant ainsi le cycle de moulage.

L'huile est le fluide de refroidissement le plus courant dans le moulage par injection.FAUX

L'eau est le fluide de refroidissement le plus courant en raison de sa chaleur spécifique élevée.

Quels sont les composants clés d’un système de refroidissement de moule ?

Avez-vous déjà réfléchi à la façon dont les pièces en plastique obtiennent leur forme parfaite ? La réponse réside dans quelque chose que beaucoup de gens négligent : le système de refroidissement des moules dans le moulage par injection.

Un système de refroidissement de moule comporte des canaux de refroidissement, des supports de refroidissement et des connecteurs. Ces pièces travaillent ensemble pour évacuer la chaleur du moule. Ils évacuent efficacement la chaleur. Cela conduit à un refroidissement uniforme. Ce processus permet de produire des articles de haute qualité.

Rôle des systèmes de refroidissement

Les systèmes de refroidissement jouent un rôle crucial dans le moulage par injection en éliminant efficacement la chaleur du moule. Cela permet aux produits moulés de se solidifier rapidement, réduisant ainsi considérablement le temps de cycle. C'est comme un tour de magie où le temps passe de plusieurs secondes à quelques secondes seulement, en particulier pour les designs fins. La vitesse n’est pas la seule chose qui compte ; les produits de haute qualité proviennent d'un refroidissement uniforme. Un refroidissement uniforme est essentiel pour réduire les contraintes internes et empêcher la déformation des produits finis, ce qui est crucial pour les grandes pièces plates.

Le maintien de températures optimales du moule évite les dommages dus à la fatigue thermique, prolongeant ainsi la durée de vie du moule. J'ai vu comment le maintien de la bonne température permet au moule de durer plus longtemps et de le protéger de la décomposition.

Composants d'un système de refroidissement de moule

Canaux de refroidissement

Les canaux de refroidissement font partie intégrante de la structure d'un moule et peuvent être droits, circulaires ou en spirale. Leur conception affecte directement l’efficacité du refroidissement. Par exemple, l’utilisation de canaux en spirale a permis de refroidir uniformément un produit rond une fois. Le diamètre de ces canaux impacte significativement leur efficacité :

- Des diamètres plus petits limitent le débit du liquide de refroidissement et l’efficacité du refroidissement.

- Des diamètres plus grands peuvent affaiblir le moule.

Média de refroidissement

L’eau est le héros en raison de son faible coût et de sa capacité thermique élevée. Cependant, des applications spécifiques peuvent nécessiter de l'eau traitée ou des mélanges antigel pour éviter l'entartrage ou le gel. Dans les scénarios où l'eau ne convient pas pour des raisons matérielles, le passage au pétrole s'est avéré nécessaire malgré son coût plus élevé et son risque d'incendie.

Connecteurs de refroidissement

Les connecteurs peuvent sembler ennuyeux, mais ils sont essentiels pour relier les canaux de refroidissement aux systèmes externes. Des connecteurs de haute qualité garantissent une étanchéité parfaite et un débit de liquide de refroidissement fiable. Les tuyaux doivent résister à la rouille et offrir une flexibilité pour les ajustements d'installation.

Considérations de conception

Distance du canal à la cavité

Au début, l'espacement entre le canal de refroidissement et la surface du moule était délicat pour moi. Il est préférable de le conserver 1,5 à 2,5 fois le diamètre du canal pour éviter les gradients de température importants qui affectent la qualité du produit.

Disposition des chaînes

La disposition des canaux agit comme une carte pour parcourir efficacement la forme du moule :

- Les dispositions symétriques permettent un refroidissement uniforme pour les formes régulières.

- Les formes complexes nécessitent souvent des conceptions personnalisées dérivées de l'analyse du flux de moule 7 .

Contrôle du débit du liquide de refroidissement

Contrôler le débit du liquide de refroidissement, c'est comme régler un instrument de musique :

- Un débit trop important provoque des secousses.

- Trop peu nuit à l’efficacité.

Les réglages sont effectués via des vannes ou des pompes en utilisant des mesures différentielles de température pour optimiser les débits pour les moules plus grands.

Les canaux de refroidissement améliorent la qualité du produit en réduisant la déformation.Vrai

Un refroidissement uniforme réduit les contraintes internes, empêchant ainsi la déformation et la distorsion.

L'huile est le fluide de refroidissement le plus courant dans le moulage par injection.FAUX

L'eau est couramment utilisée en raison de sa grande capacité thermique spécifique et de son faible coût.

Quel est l'impact du choix du fluide de refroidissement sur les performances du moule ?

Avez-vous déjà pensé à la façon dont les fluides de refroidissement dans le moulage par injection pourraient changer la donne ? Voyons comment ce choix affecte chaque aspect des performances du moule.

La sélection du bon matériau de refroidissement est essentielle pour les performances du moule. Cela a un impact sur la vitesse de refroidissement. Cela affecte directement la durée de chaque cycle. Cela influence également la qualité du produit. C’est vraiment important pour la durabilité du moule. L'eau est souvent utilisée. C’est à la fois efficace et abordable. Le pétrole est un autre choix. Il refroidit plus lentement, ce qui convient à certains matériaux. Un fluide de refroidissement approprié augmente la vitesse de production. Cela permet également de maintenir une qualité constante.

Le rôle des fluides de refroidissement dans le moulage par injection

Lorsque j’ai commencé le moulage par injection, j’ai été vraiment surpris de voir à quel point les fluides de refroidissement affectaient le processus. C'est comme choisir entre le café ou le thé ; chacun répond à des besoins différents. Lors du moulage, que vous utilisiez de l'eau, de l'huile ou un autre liquide, votre choix contrôle la façon dont le moule gère la chaleur. L'eau est populaire car elle gère bien la chaleur et coûte moins cher, mais elle peut provoquer du tartre si elle n'est pas traitée. Je me souviens d’avoir été confronté à des problèmes de mise à l’échelle – c’était un gros problème ! L'huile coûte plus cher mais fonctionne bien pour un refroidissement lent où le contrôle est important.

Comprendre ces dynamiques permet d'optimiser les processus de moulage par injection 8 et de garantir une qualité constante des produits.

Effets sur le temps de cycle et l'efficacité de la production

Je me souviens encore d'avoir réalisé une vitesse accrue avec l'eau. Les objets en plastique minces sont passés d'un temps long à quelques secondes seulement. Imaginez que votre temps de trajet quotidien soit réduit de moitié : c'est ainsi que l'eau affecte les temps de cycle. Parfois, cependant, une méthode plus lente est préférable, comme lorsque des changements constants de température sont importants, ce qui fait de l’huile la bonne option.

Le choix entre ces supports doit être aligné sur les objectifs de production et les caractéristiques des matériaux afin de maximiser l'efficacité.

Impact sur la qualité des produits et la longévité des moules

Même le refroidissement est vital. Il cesse de se plier, comme lorsque le bois se déforme sous l’effet de l’humidité. Choisir le bon support améliore la qualité du produit et prolonge la durée de vie du moule en évitant les dommages causés par la chaleur.

L'utilisation d'un fluide de refroidissement optimal garantit que les variations de température à l'intérieur du moule sont minimisées, empêchant ainsi la déformation et améliorant la précision dimensionnelle.

De plus, un fluide de refroidissement approprié peut prolonger la durée de vie du moule en évitant la fatigue thermique.

Considérations pour la conception du système de refroidissement

Concevoir un système de refroidissement, c'est comme résoudre un puzzle ; chaque pièce doit s'adapter parfaitement. Vous devez obtenir des dispositions de canaux et des débits parfaitement adaptés. Les canaux en spirale ou circulaires peuvent sembler sophistiqués, mais ils maintiennent la température uniforme. Surveiller les débits ; c'est comme un volume stéréo : un déséquilibre peut gâcher les choses.

En mesurant la différence de température dans le système de refroidissement, les opérateurs peuvent affiner les débits pour répondre aux exigences de production 9 .

Les canaux de refroidissement améliorent la durée de vie du moule.Vrai

Un refroidissement adéquat évite les températures élevées, réduisant ainsi la fatigue et les dommages causés par les moisissures.

L'huile est le moyen de refroidissement le plus courant.FAUX

L'eau est le moyen de refroidissement le plus couramment utilisé en raison de son efficacité.

Quels sont les principes clés pour un refroidissement efficace des moules ?

Avez-vous déjà pensé à rester calme dans la conception de moules ? Un bon refroidissement améliore la qualité et l’efficacité du produit. Oui, c'est vraiment le cas. Cela transforme probablement tout.

Un refroidissement efficace du moule nécessite une conception minutieuse de la disposition des canaux de refroidissement. La distance par rapport à la cavité du moule doit être appropriée. Le débit du liquide de refroidissement doit être contrôlé. Cette approche permet de répartir la chaleur uniformément. La distribution uniforme de la chaleur réduit les temps de cycle. La haute qualité des produits est maintenue. Aucun défaut comme la déformation ne se produit. La durée de vie des moisissures devient plus longue.

Le rôle des systèmes de refroidissement

Imaginez ces jours où vous vous précipitez pour terminer vos tâches et où le temps semble passer vite. C'est ce que je ressens avec le moulage par injection 10 . Les systèmes de refroidissement contribuent à accélérer le processus et à maintenir une qualité élevée. En dissipant rapidement la chaleur, ils permettent une solidification plus rapide du plastique fondu, permettant aux moules de s'ouvrir plus tôt. Ceci est crucial pour les produits à parois minces où chaque seconde compte.

Optimiser la qualité des produits

Je me souviens avoir eu affaire à la déformation de gros produits plats. C'était frustrant de les voir plier ! Un refroidissement uniforme minimise les contraintes internes et empêche la déformation. Lorsque les pièces refroidissent de manière inégale, elles rétrécissent différemment, entraînant des défauts. Un système conçu de manière efficace réduit les écarts dimensionnels, garantissant ainsi la planéité des produits en forme de grandes plaques. Une approche équilibrée du refroidissement peut ainsi maintenir des normes de qualité élevées.

Prolonger la durée de vie du moule

Prendre soin des moules, c’est comme prendre soin d’une vieille voiture. Un bon entretien arrête les dommages. Un refroidissement adéquat empêche le moule de supporter des températures élevées prolongées, ce qui peut entraîner une fatigue thermique et une détérioration mécanique. En contrôlant la température du moule dans une plage optimale, le risque de fissures est minimisé, prolongeant considérablement la durée de vie du moule.

Composants d'un système de refroidissement efficace

- Canaux de refroidissement : le choix du bon type est important. Les canaux circulaires sont parfaits pour les moules ronds, répartissant uniformément la température.

- Moyens de refroidissement : L'eau est bon marché et utile ; cependant, le pétrole peut être utilisé pour des matériaux sensibles malgré son rythme plus lent et son coût plus élevé.

- Connecteurs : Les fuites causent des problèmes. J'utilise des connecteurs de haute qualité pour éviter cela.

Points de conception des canaux de refroidissement

- Distance à la cavité : cela nécessite un équilibre : généralement 1,5 à 2,5 fois le diamètre du canal garantit un gradient de température équilibré sans compromettre la qualité de la surface du produit.

- Disposition des canaux : Doit correspondre à la forme de la cavité et à la structure du produit ; les dispositions symétriques sont idéales pour l'uniformité tandis que les structures complexes nécessitent des dispositions sur mesure basées sur l'analyse du flux de moule.

Gestion du flux de liquide de refroidissement

Gérer le flux de liquide de refroidissement, c'est comme régler des instruments de musique : la précision est essentielle pour évacuer la chaleur sans causer de problèmes. Un flux de liquide de refroidissement efficace garantit une évacuation efficace de la chaleur sans provoquer de vibrations affectant la précision. J'ajuste les débits avec des vannes et des pompes ; surveiller les changements de température aide à vérifier l’efficacité. Dans les grands moules, des débits plus élevés sont nécessaires pour une efficacité de refroidissement optimale.

Ces idées ne sont pas que des théories : ce sont de véritables mesures que j'utilise pour améliorer la qualité de la production et réduire les coûts.

Un système de refroidissement raccourcit le cycle de moulage.Vrai

Un refroidissement efficace élimine rapidement la chaleur, réduisant ainsi la durée du cycle.

L'huile est le fluide de refroidissement le plus courant dans les systèmes de moules.FAUX

L'eau est couramment utilisée en raison de sa capacité thermique spécifique élevée.

Conclusion

Les systèmes de refroidissement des moules sont essentiels dans le moulage par injection, car ils améliorent l'efficacité de la production en raccourcissant les temps de cycle, en améliorant la qualité des produits grâce à un refroidissement uniforme et en prolongeant la durée de vie des moules en évitant la surchauffe.

-

Explique comment un refroidissement uniforme prévient les défauts des produits. ↩

-

Apprenez des stratégies pour améliorer la durabilité des moules. ↩

-

Comprenez l’impact des connecteurs sur la fiabilité du système. ↩

-

Trouvez des lignes directrices complètes pour concevoir des systèmes efficaces. ↩

-

Découvrez comment les canaux de refroidissement accélèrent les cycles de fabrication. ↩

-

Explorez les techniques permettant d'optimiser le placement des canaux de refroidissement. ↩

-

Découvrez des stratégies pour une disposition efficace des canaux de refroidissement dans des moules complexes. ↩

-

Découvrez pourquoi l'eau est préférable pour un refroidissement efficace lors du moulage. ↩

-

Découvrez des techniques pour affiner le débit du liquide de refroidissement pour une meilleure efficacité. ↩

-

Découvrez comment les systèmes de refroidissement améliorent l'efficacité du moulage par injection et la qualité des produits. ↩