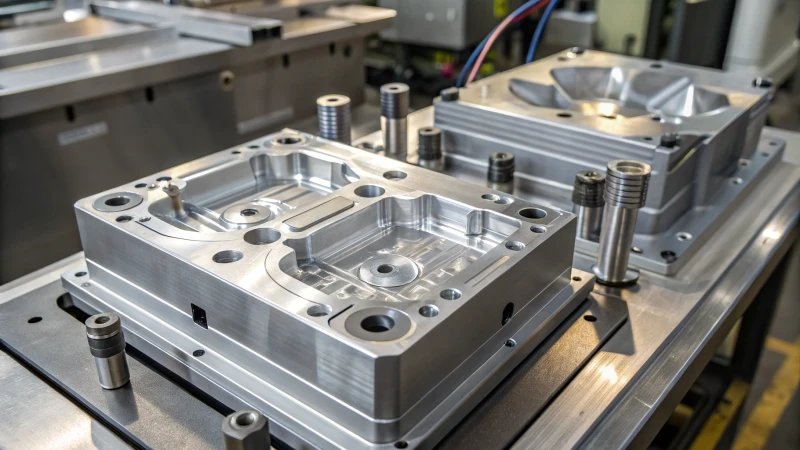

J'ai toujours été fasciné par la façon dont le moulage par injection donne vie aux créations.

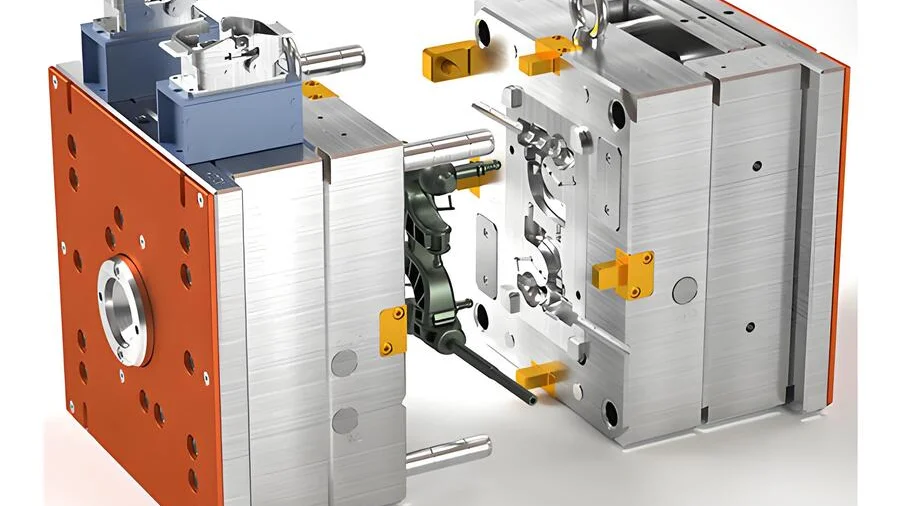

Le système d'éjection en moulage par injection utilise des broches ou des plaques pour retirer délicatement et efficacement les pièces refroidies du moule, évitant ainsi de les endommager.

Je me souviens de la première fois où j'ai vu un système d'éjection en action ; c'était fascinant. Bien que cela paraisse simple, la précision et l'efficacité de ce système sont essentielles. Elles influent non seulement sur la rapidité de fabrication des pièces, mais aussi sur leur qualité. Chaque composant joue un rôle vital pour garantir que chaque produit réponde aux normes les plus exigeantes, ce que je trouve vraiment impressionnant. Examinons ces composants et comprenons ce qui rend cette étape du moulage par injection si indispensable.

Les éjecteurs permettent d'extraire les pièces des moules lors du moulage par injection.Vrai

Les éjecteurs servent à expulser la pièce finie du moule.

Le système d'éjection n'affecte que la phase de refroidissement du moulage.FAUX

Le système d'éjection est utilisé après la phase de refroidissement pour retirer les pièces.

- 1. Quels sont les composants clés d'un système d'éjection ?

- 2. Quel est le rôle des éjecteurs dans la conception des moules ?

- 3. Pourquoi le refroidissement est-il crucial dans le processus d'éjection ?

- 4. Comment prévenir les défaillances du système d'éjection ?

- 5. Quelles sont les dernières innovations en matière de technologie des systèmes d'éjection ?

- 6. Quel est l'impact de l'efficacité du système d'éjection sur les coûts de production ?

- 7. Conclusion

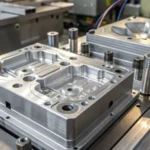

Quels sont les composants clés d'un système d'éjection ?

Passionné depuis toujours par le fonctionnement des choses, je trouve les systèmes d'éjection absolument fascinants. Ces systèmes jouent un rôle crucial dans de nombreux secteurs industriels, assurant le bon déroulement des processus. Mais quels sont précisément les composants qui les font fonctionner ?

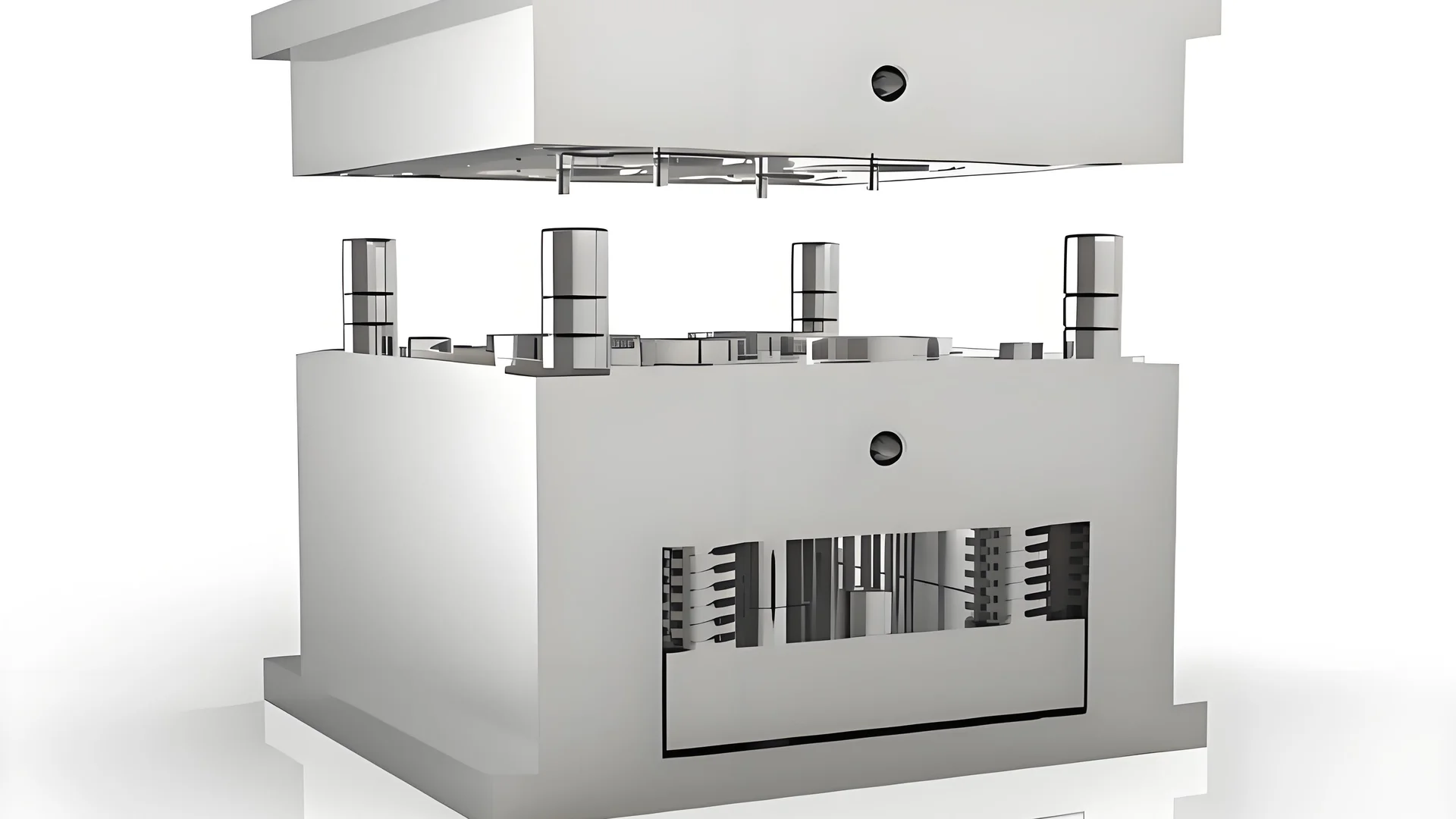

Un système d'éjecteur se compose d'une tuyère motrice, d'une chambre d'aspiration, d'une chambre de mélange et d'un diffuseur, qui convertissent ensemble l'énergie de pression en énergie de vitesse pour faciliter le mouvement du fluide.

Buse motrice

S'il y a bien un élément d'un système d'éjection qui me passionne, c'est la buse motrice. Imaginez-la comme le cœur même du système. Elle transforme le fluide moteur à haute pression en un jet à grande vitesse, créant ainsi une zone de basse pression qui aspire le fluide. Je me souviens avoir été absolument fasciné la première fois que j'ai vu ce processus en action.

- Matériau : Généralement fabriqué en acier inoxydable pour sa résistance.

- Conception : Des conceptions sur mesure sont souvent nécessaires pour répondre à des besoins opérationnels spécifiques.

Chambre d'aspiration

Dans ce système, la chambre d'aspiration joue le rôle d'hôte accueillant, en introduisant le fluide secondaire. Son rôle est essentiel car elle canalise ce fluide dans le système, grâce à la zone de basse pression créée par la buse motrice.

- Fonction : Facilite l'entrée en douceur du fluide d'aspiration.

- Considérations : Un dimensionnement correct est essentiel à la performance – une leçon que j'ai apprise à mes dépens lors d'un projet.

Chambre de mélange

Imaginez maintenant la chambre de mélange comme un marché animé où convergent et se mélangent les fluides. L'égalisation des vitesses et des pressions s'y produit, et elle est essentielle au bon fonctionnement de l'ensemble du processus.

- Rôle : Assure un mélange efficace des fluides.

- Impact : Influence directement l'efficacité globale de l'éjecteur.

Diffuseur

Enfin, voici le diffuseur. Il joue le rôle d'un ralentissement progressif à la fin d'une course à grande vitesse, convertissant la vitesse en énergie de pression pour que l'éjecteur puisse évacuer le fluide efficacement.

- Mécanisme : Augmentation progressive de la surface de section transversale.

- Résultat : Récupération de l'énergie de pression précédemment perdue.

Considérations relatives aux matériaux et à la conception

Le choix des matériaux et des spécifications de conception de chaque composant est crucial pour optimiser les performances 2. Qu'il s'agisse d'acier inoxydable pour la résistance à la corrosion ou de conceptions personnalisées pour répondre à différentes normes industrielles, ces choix ont un impact significatif sur les performances.

| Composant | Matériel | Fonction |

|---|---|---|

| Buse motrice | Acier inoxydable | Convertit l'énergie de pression en énergie cinétique |

| Chambre d'aspiration | Métaux divers | canaux fluide secondaire |

| Chambre de mélange | Aciers alliés | Mélange les fluides moteurs et d'aspiration |

| Diffuseur | Composite | Récupère l'énergie de pression |

En comprenant ces composantes, j'ai pu constater par moi-même comment les industries peuvent optimiser leurs processus de manière efficace et durable. Si vous souhaitez approfondir vos connaissances, je vous recommande d'étudier ces considérations de performance³ .

La buse d'entraînement est en acier inoxydable.Vrai

L'acier inoxydable est choisi pour sa durabilité et sa résistance à la corrosion.

Le diffuseur augmente la vitesse du fluide dans un système d'éjection.FAUX

Le diffuseur ralentit le fluide, reconvertissant la vitesse en pression.

Quel est le rôle des éjecteurs dans la conception des moules ?

Imaginez la frustration de voir votre création prendre vie, pour ensuite la voir se bloquer dans le moule ! Les éjecteurs sont les héros méconnus qui évitent ce genre de mésaventure lors de la conception de moules.

Les broches d'éjection intégrées au moule facilitent l'extraction des pièces après refroidissement en appliquant une force précise pour éviter tout collage, assurant ainsi une éjection en douceur sans déformation du produit.

Le rôle des éjecteurs dans la conception des moules

Je me souviens de mon premier grand projet de conception de moules et de la façon dont j'avais sous-estimé le rôle de ces minuscules éjecteurs. C'était comme essayer de faire un gâteau et oublier la levure chimique : tout semblait bien se passer jusqu'à ce que ça ne le soit plus. Heureusement, j'ai appris que ces éjecteurs sont essentiels en moulage par injection . Ils poussent physiquement la pièce refroidie hors du moule, et leur emplacement et leur type peuvent garantir ou compromettre l'intégrité du produit final.

Types de broches d'éjection

Imaginez les broches d'éjection comme les différentes spatules de votre cuisine : chacune a son utilité. En voici quelques exemples :

| Taper | Description |

|---|---|

| Épingle droite | Broche standard utilisée à des fins générales. |

| Épingle à marche | Utilisé pour les pièces nécessitant plusieurs diamètres. |

| Goupille de lame | Idéal pour les produits à parois fines difficiles à éjecter. |

Choisir la bonne broche, c'est comme choisir le bon outil pour la conception de votre moule 5 — c'est essentiel.

Meilleures pratiques d'utilisation des broches d'éjection

Avec le temps, j'ai appris quelques astuces pour que tout se déroule sans accroc :

- Positionnement correct : Placez correctement ces broches afin d’éviter de déformer vos pièces.

- Choix des matériaux : Opter pour des matériaux comme l’acier trempé peut vous éviter bien des soucis par la suite.

- Entretien : Un entretien régulier permet de prévenir l'usure susceptible d'entraîner des défauts.

Ces pratiques garantissent le bon fonctionnement du système d'éjection, contribuant ainsi à un produit final de haute qualité.

Dépannage des problèmes courants

Même avec la meilleure planification, les choses peuvent mal tourner. J'ai eu mon lot de pièces qui collaient ou qui présentaient des marques et des déformations :

- Blocage des pièces : Un graissage et un alignement corrects peuvent résoudre ces problèmes.

- Marques ou déformations : L'utilisation d'une surface de contact plus large avec la broche permet de répartir la pression plus uniformément.

rapidement à ces six problèmes courants,

Les broches d'éjection sont essentielles dans le moulage par injection.Vrai

Les broches d'éjection poussent physiquement la pièce hors du moule, ce qui est crucial pour le démoulage.

Les goupilles à lame sont utilisées pour les produits à parois épaisses.FAUX

Les goupilles à lame sont conçues pour les produits à parois minces difficiles à éjecter.

Pourquoi le refroidissement est-il crucial dans le processus d'éjection ?

Vous êtes-vous déjà demandé pourquoi le refroidissement est si important dans le moulage par injection ?

Le refroidissement permet à la pièce moulée de conserver sa forme et ses dimensions lors de l'éjection, évitant ainsi les défauts tels que le gauchissement ou le retrait. La clé d'une qualité constante réside dans la maîtrise de la température et du temps de cycle.

Comprendre l'étape de refroidissement

Dans le procédé de moulage par injection , le refroidissement n'est pas qu'une simple interruption de production ; c'est une étape cruciale où votre création prend forme. Cette étape consiste à abaisser la température de la pièce moulée afin de la rendre suffisamment ferme pour l'éjection sans déformation.

Effets d'un refroidissement inefficace

Imaginez une fois où vous avez glacé un gâteau trop vite, avant qu'il ne soit complètement refroidi. Résultat : une catastrophe ! C'est exactement ce qui se passe quand le refroidissement est mal maîtrisé lors du moulage. Les pièces peuvent se déformer ou rétrécir car la température n'est pas homogène dans le moule. Un refroidissement uniforme est donc essentiel pour obtenir le résultat escompté.

| Type de défaut | Cause | Solution |

|---|---|---|

| Gauchissement | Refroidissement inégal | Optimiser les canaux de refroidissement |

| Rétrécissement | Chute de température excessive | Ajuster le temps de cycle |

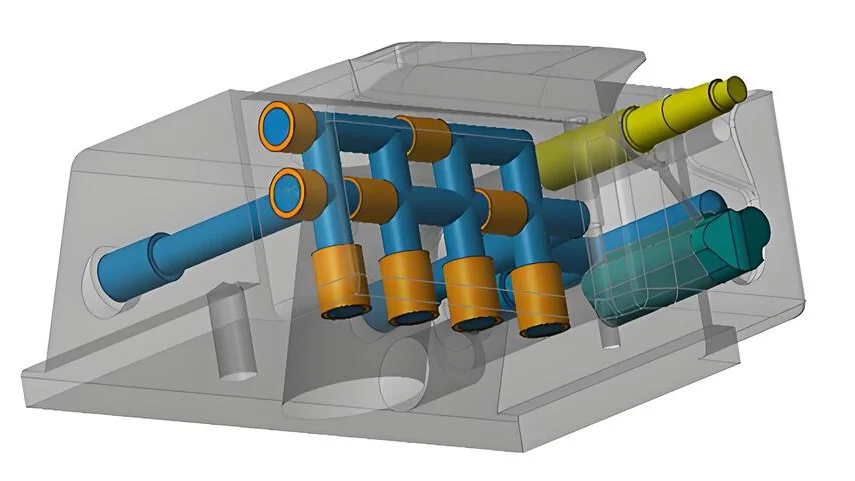

Systèmes de refroidissement en service

Vous vous souvenez des toboggans aquatiques de votre enfance ? Les systèmes de refroidissement traditionnels à eau fonctionnent un peu de la même manière : éprouvés et fiables, ils ne permettent pas toujours d'atteindre précisément les zones difficiles d'accès, notamment dans les moules complexes. Le refroidissement conformé, quant à lui, est une technologie de pointe qui utilise des canaux imprimés en 3D pour un contrôle optimal. C'est comme passer d'un tuyau d'arrosage à un système d'arrosage automatique.

- Refroidissement à base d'eau :

- Avantages : Économique et largement utilisé.

- Inconvénients : Peut ne pas assurer un refroidissement uniforme dans les moules complexes.

- Refroidissement conforme :

- Avantages : Contrôle de température amélioré et temps de cycle réduit.

- Inconvénients : Coût initial et complexité plus élevés.

Innovations dans les technologies de refroidissement

Vous avez toujours rêvé d'avoir des super-pouvoirs, comme celui de voir à travers les murs ? Eh bien, certaines technologies de refroidissement actuelles offrent aux concepteurs un avantage considérable. Grâce à des capteurs qui suivent la température en temps réel, c'est comme avoir une vision à rayons X pour vos moules, garantissant ainsi une température parfaitement constante dans les moindres recoins.

Implications pour les concepteurs de moules

Pour les concepteurs de moules comme moi, comprendre le rôle du refroidissement est un atout précieux. En adoptant des techniques avancées, nous améliorons la qualité tout en réduisant les coûts. La connaissance de ces stratégies nous permet d'adapter parfaitement nos approches aux besoins de chaque projet, nous assurant ainsi une longueur d'avance dans ce secteur en constante évolution.

Le refroidissement empêche la déformation des pièces moulées.Vrai

Un refroidissement efficace assure une température uniforme, évitant ainsi toute déformation.

Le refroidissement conforme est moins efficace que le refroidissement à base d'eau.FAUX

Le refroidissement conforme offre un meilleur contrôle de la température que les méthodes traditionnelles.

Comment prévenir les défaillances du système d'éjection ?

Chaque fois qu'un système d'éjection tombe en panne, je me rends compte du chaos que cela peut engendrer sur une chaîne de production. Mais avec les bonnes stratégies, ces perturbations peuvent être évitées.

Prévenez les pannes du système d'éjection grâce à un entretien régulier, un alignement correct, des matériaux de haute qualité, des programmes de maintenance prédictive et une formation complète des opérateurs.

Comprendre les causes profondes

Avant de pouvoir prévenir efficacement les défaillances du système d'éjection, il m'a fallu approfondir la compréhension de leurs causes. Parmi les causes fréquentes figurent les problèmes d'alignement , l'usure des matériaux et un entretien inadéquat. La prise en compte de ces aspects constitue le fondement de mesures préventives efficaces.

Entretien et inspection réguliers

Imaginez arriver au travail chaque jour en sachant que votre ligne de production est en parfait état. Cette tranquillité d'esprit est le fruit d'un programme de maintenance rigoureux. Des inspections régulières permettent de détecter les signes d'usure avant qu'ils ne s'aggravent. Pensez à créer une liste de contrôle que les opérateurs pourront suivre quotidiennement :

| Composant | Fréquence de vérification | Action |

|---|---|---|

| Épingles | Hebdomadaire | Vérifier l'usure |

| Assiettes | Mensuel | Vérifier l'alignement |

| Sources | Bihebdomadaire | Tension d'essai |

Sélection des matériaux et contrôle de la qualité

Je me souviens de la première fois où j'ai vu un composant se rompre à cause de matériaux de qualité inférieure. Ce fut une leçon coûteuse qui m'a appris l'importance d'utiliser des alliages de haute qualité, capables de résister aux contraintes sans se fissurer sous pression. Des contrôles qualité rigoureux sur les matériaux entrants permettent d'éviter les défaillances prématurées et de prolonger la durée de vie des équipements.

Formation et sensibilisation des opérateurs

La formation est un engagement continu. Une formation adéquate est essentielle, car les opérateurs doivent être attentifs aux signes de défaillance potentielle et comprendre l'importance du maintien de l'intégrité du système. Des ateliers réguliers leur permettent de reconnaître les signes avant-coureurs de problèmes potentiels et de saisir l'importance de préserver l'intégrité du système.

Mise en œuvre des technologies de maintenance prédictive

J'ai adopté les nouvelles technologies pour garder une longueur d'avance. L'utilisation de technologies avancées, telles que les de maintenance prédictive , permet de mieux prévenir les pannes. Ces systèmes analysent les données opérationnelles pour anticiper les défaillances potentielles des composants, ce qui permet d'effectuer des réparations ou des remplacements de manière proactive.

Alignement correct des composants

L'importance d'un alignement correct lors de l'installation est primordiale. Un alignement précis minimise les contraintes sur les systèmes d'éjection et réduit ainsi les risques de panne. L'utilisation d'outils d'alignement de précision lors de la configuration est devenue ma méthode de prédilection pour garantir une efficacité opérationnelle durable.

En intégrant ces stratégies à mon processus de travail, j'ai non seulement amélioré la fiabilité des lignes de production, mais aussi minimisé les pannes inattendues du système d'éjection. L'alliance des méthodes traditionnelles et des technologies de pointe offre une protection efficace contre les risques d'arrêts de production.

Un entretien régulier réduit le risque de défaillance du système d'éjection.Vrai

Des contrôles réguliers et le remplacement opportun des composants minimisent les risques de panne.

Les métaux de haute qualité augmentent la fiabilité du système d'éjection.Vrai

Les matériaux de qualité résistent mieux aux contraintes, prolongeant ainsi la durée de vie des équipements.

Quelles sont les dernières innovations en matière de technologie des systèmes d'éjection ?

Vous êtes-vous déjà demandé comment les systèmes d'éjection évoluent pour nous faciliter la vie et rendre les industries plus efficaces ?

Les innovations récentes dans les systèmes d'éjection comprennent des conceptions imprimées en 3D, des modèles de calcul améliorés pour une meilleure efficacité et l'intégration de l'Internet des objets pour une surveillance en temps réel, ce qui améliore les performances, réduit les coûts et élargit la polyvalence des applications.

Systèmes d'éjection pour impression 3D

Je me souviens de la première fois où j'ai vu une imprimante 3D en action. C'était comme assister à un miracle. Aujourd'hui, cette magie s'étend aux systèmes d'éjection, nous permettant de créer des systèmes sur mesure , parfaitement adaptés à nos besoins. La précision et la complexité permises par l'impression 3D rendent possibles des conceptions autrefois réservées à notre imagination, améliorant considérablement la dynamique des fluides et les performances du système. Imaginez travailler avec des composants d'éjection non seulement plus légers, mais aussi plus économes en énergie : cette technologie révolutionne le champ des possibles.

Modélisation informatique avancée

La modélisation informatique avancée change la donne. C'est comme avoir une boule de cristal pour les systèmes d'éjection, ce qui nous permet de simuler et de perfectionner les conceptions avant même leur fabrication. Cette capacité prédictive nous permet d'anticiper les pannes potentielles et de les corriger dès leur apparition, réduisant ainsi considérablement les temps d'arrêt et les coûts de maintenance. J'ai constaté comment cela peut transformer les chaînes de production : assurer un fonctionnement optimal, tel une machine bien huilée, n'est plus un rêve.

Intégration IoT

Lorsque j'ai entendu parler de l'IoT pour la première fois, je pensais qu'il s'agissait simplement de connecter des appareils à la maison. Mais son impact sur les applications industrielles est considérable. L'intégration de l'IoT dans les systèmes d'éjection permet une surveillance et un contrôle en temps réel <sup>13</sup> , offrant des informations précieuses pour optimiser les performances comme jamais auparavant. C'est comme avoir une paire d'yeux supplémentaire qui veille à ce que tout fonctionne à plein rendement et nous alerte de toute anomalie avant qu'elle ne devienne problématique.

Polyvalence de l'application

La polyvalence des systèmes d'éjecteurs modernes a connu un essor considérable. De la réfrigération au dessalement, en passant par le traitement chimique, ces systèmes sont aujourd'hui plus adaptables que jamais. L'introduction des éjecteurs multi-étages leur permet de fonctionner efficacement sous différentes pressions et températures, ouvrant ainsi de nouvelles perspectives dans de nombreux secteurs industriels.

| Innovation | Avantages |

|---|---|

| Impression 3D | Personnalisation et dynamique des fluides améliorée |

| Modélisation informatique | Maintenance prédictive et réduction des coûts |

| Intégration IoT | Surveillance en temps réel et optimisation de l'efficacité |

| Éjecteurs multi-étages | Polyvalence accrue des applications |

Ces avancées technologiques ne sont pas de simples concepts ; elles ont des répercussions concrètes sur la manière dont des professionnels comme nous abordent la conception de produits et de moules. En restant à l’affût de ces tendances, nous pouvons tirer parti de ces innovations pour améliorer significativement l’efficacité et la durabilité de nos projets.

L'impression 3D permet de fabriquer des composants d'éjection plus légers.Vrai

Les matériaux imprimés en 3D permettent de produire des composants plus légers, améliorant ainsi l'efficacité.

L'intégration de l'IoT réduit la polyvalence du système.FAUX

L'IoT améliore la surveillance et les performances, sans réduire la polyvalence.

Quel est l'impact de l'efficacité du système d'éjection sur les coûts de production ?

Vous êtes-vous déjà demandé comment une petite modification de votre système d'éjection pouvait réduire considérablement les coûts de production ?

L'efficacité des systèmes d'éjection influe sur les coûts de production en agissant sur la consommation d'énergie, les temps de cycle et la maintenance. Des systèmes efficaces améliorent la productivité, réduisent les temps d'arrêt et génèrent des économies.

Le rôle des systèmes d'éjection dans la fabrication

J'ai passé d'innombrables heures dans l'environnement trépidant des chaînes de production, et j'ai notamment appris l'importance cruciale des systèmes d'éjection. Véritables héros méconnus du moulage par injection, ils garantissent un démoulage fluide et sans accroc. Imaginez essayer de faire un gâteau qui colle obstinément au moule : frustrant, n'est-ce pas ? En production, ce genre de retard peut engendrer des pertes considérables.

Les systèmes d'éjection sont essentiels dans divers procédés de fabrication, notamment le moulage par injection. Ils permettent d'extraire efficacement les produits des moules, minimisant ainsi les défauts et les temps d'arrêt. L'efficacité de ces systèmes influe non seulement sur la vitesse de production , mais aussi sur la qualité du produit final.

Conséquences sur la consommation d'énergie et les coûts

Lorsque j'ai commencé à optimiser les systèmes d'éjection, j'ai été surpris par leur consommation énergétique. Les systèmes efficaces sont comparables aux thermostats intelligents : ils régulent la consommation d'énergie automatiquement. En ajustant la pression et le débit d'air, ces systèmes consomment moins d'énergie, ce qui se traduit par des économies substantielles. Voir sa facture d'énergie baisser est toujours une grande satisfaction.

Les systèmes d'éjection performants consomment moins d'énergie grâce à l'optimisation de la pression et du débit d'air. Cette réduction de la consommation énergétique se traduit par une diminution des coûts d'exploitation. La comparaison des besoins énergétiques de différents systèmes permet de mettre en évidence les économies potentielles.

| Type de système | Consommation d'énergie (kWh) | Économies réalisées (en $/an) |

|---|---|---|

| Traditionnel | 10,000 | 0 |

| Efficace | 7,000 | 3,000 |

Réduction des temps de cycle

J'ai toujours été impressionné par la façon dont les gains d'efficacité permettent de réduire de précieuses secondes les temps de cycle. C'est comme regarder une émission de cuisine frénétique où chaque seconde compte. Produire plus d'unités en moins de temps signifie augmenter la productivité sans avoir besoin de personnel supplémentaire.

En améliorant l'efficacité du système d'éjection, les fabricants peuvent réduire considérablement les temps de cycle. Des cycles plus courts permettent de produire davantage d'unités dans le même laps de temps, augmentant ainsi la production sans coûts de main-d'œuvre supplémentaires.

Efficacité de la maintenance et des opérations

Rien n'est plus perturbateur qu'un arrêt de maintenance imprévu. Les systèmes performants sont conçus pour durer, réduisant ainsi l'usure. Cela signifie moins de tracas liés aux temps d'arrêt et aux interventions de maintenance qui semblent toujours surgir au pire moment. Investir dans des systèmes d'éjection de haute qualité est une décision qui vous garantit une tranquillité d'esprit opérationnelle.

Les systèmes performants nécessitent moins d'entretien grâce à une usure réduite. Cela diminue les coûts de maintenance et minimise les arrêts de production. Investir dans des systèmes d'éjection de haute qualité peut générer des économies opérationnelles <sup>16</sup> .

Impact sur la qualité des produits

La précision d'un système d'éjection performant est comparable à celle d'un chef d'orchestre dirigeant un orchestre : tout s'imbrique parfaitement. Grâce à la réduction des défauts et des déchets, j'ai pu constater par moi-même comment une qualité constante améliore la rentabilité globale.

La précision et la fiabilité d'un système d'éjection performant garantissent une qualité de produit constante. La réduction des défauts engendre une diminution des déchets et des retouches, ce qui influe directement sur la rentabilité. Comprendre ces implications en matière de qualité peut faciliter la prise de décision lors de l'optimisation de la conception.

Les systèmes d'éjection efficaces permettent de réduire les coûts énergétiques de 30 %.Vrai

Les systèmes efficaces consomment 7 000 kWh au lieu de 10 000 kWh, ce qui permet d’économiser 3 000 $ par an.

Les systèmes d'éjection traditionnels nécessitent moins d'entretien.FAUX

Les systèmes performants ont permis de réduire l'usure, ce qui a entraîné une diminution des besoins en maintenance.

Conclusion

Le système d'éjection en moulage par injection retire efficacement les pièces finies des moules, garantissant qualité et précision grâce à des composants tels que les buses d'entraînement, les chambres d'aspiration et des technologies de pointe.

-

Découvrez comment fonctionne une buse d'entraînement au sein d'un système d'éjection et pourquoi elle est essentielle à son efficacité. ↩

-

Découvrez les matériaux disponibles pour les composants de l'éjecteur afin d'optimiser ses performances et sa durabilité. ↩

-

Découvrez les matériaux disponibles pour les composants de l'éjecteur afin d'optimiser ses performances et sa durabilité. ↩

-

Découvrez les procédés de base du moulage par injection pour comprendre comment les éjecteurs s'intègrent au système global. ↩

-

Découvrez les meilleures pratiques en matière de conception de moules, notamment le placement stratégique des éjecteurs. ↩

-

Identifier les problèmes courants liés aux broches d'éjection et les solutions pour améliorer la qualité de la production. ↩

-

Comprendre le rôle du refroidissement dans l'obtention de pièces moulées de haute qualité. ↩

-

Explorez les technologies de pointe qui améliorent les processus de refroidissement dans la conception des moules. ↩

-

Le défaut d'alignement est une cause fréquente de défaillances ; comprendre comment le corriger peut améliorer la fiabilité du système. ↩

-

Garantit la conformité des matériaux aux normes, prévenant ainsi les défaillances prématurées des équipements et assurant leur durabilité. ↩

-

Ces outils permettent d'anticiper les pannes potentielles, ce qui autorise une maintenance proactive et réduit les temps d'arrêt. ↩

-

Découvrez comment l'impression 3D révolutionne les systèmes d'éjection grâce à des conceptions sur mesure pour des applications spécifiques. ↩

-

Découvrez comment l'intégration de l'IoT améliore la surveillance et le contrôle en temps réel des systèmes d'éjection. ↩

-

Comprendre comment les éjecteurs multi-étages améliorent les performances dans diverses conditions de fonctionnement. ↩

-

Découvrez comment une meilleure efficacité du système d'éjection peut conduire à des vitesses de production plus rapides, améliorant ainsi le rendement global de la fabrication et la rentabilité. ↩

-

Découvrez comment les systèmes d'éjection efficaces réduisent les besoins de maintenance, ce qui permet de réaliser d'importantes économies d'exploitation au fil du temps. ↩