Dans le monde du moulage par injection, la conception de la surface de joint peut faire ou défaire le succès d'un projet.

Les points clés de la conception des surfaces de joint des moules à injection incluent les considérations relatives à la forme du produit, à la direction du démoulage, à la rationalité de la structure du moule, au positionnement des portes et à la conception du système d'échappement. Les principaux défis concernent les structures de produits complexes, les exigences de haute précision, la sélection des matériaux et la demande de conceptions innovantes.

Bien que la compréhension de ces éléments essentiels fournisse une compréhension fondamentale de la conception des surfaces de joint, surmonter les défis associés nécessite des connaissances plus approfondies. Poursuivez votre lecture pour découvrir comment ces facteurs se manifestent dans des scénarios réels et découvrir des stratégies pour optimiser vos conceptions de moules.

La forme du produit dicte la conception de la surface de séparation du moule.Vrai

La forme du produit affecte l'endroit où les moules se divisent, garantissant ainsi un stress minimal lors du démoulage.

- 1. Comment la forme du produit influence-t-elle la conception des surfaces de joint ?

- 2. Quel rôle joue la direction de démoulage dans la conception du moule ?

- 3. Comment la structure du moule peut-elle affecter l’efficacité de la production ?

- 4. Pourquoi la conception innovante est-elle importante dans le moulage par injection moderne ?

- 5. Conclusion

Comment la forme du produit influence-t-elle la conception des surfaces de joint ?

La forme d'un produit dicte de manière significative la conception de la surface de joint dans les moules à injection.

La forme du produit influence la conception de la surface de joint en dictant l'endroit où le moule se divise, garantissant ainsi une contrainte minimale pendant le démoulage et facilitant le traitement du moule. La surface de séparation doit s'aligner sur la géométrie du produit pour éviter la déformation, faciliter le démoulage et maintenir l'intégrité du produit.

Alignement de la surface de joint avec la géométrie du produit

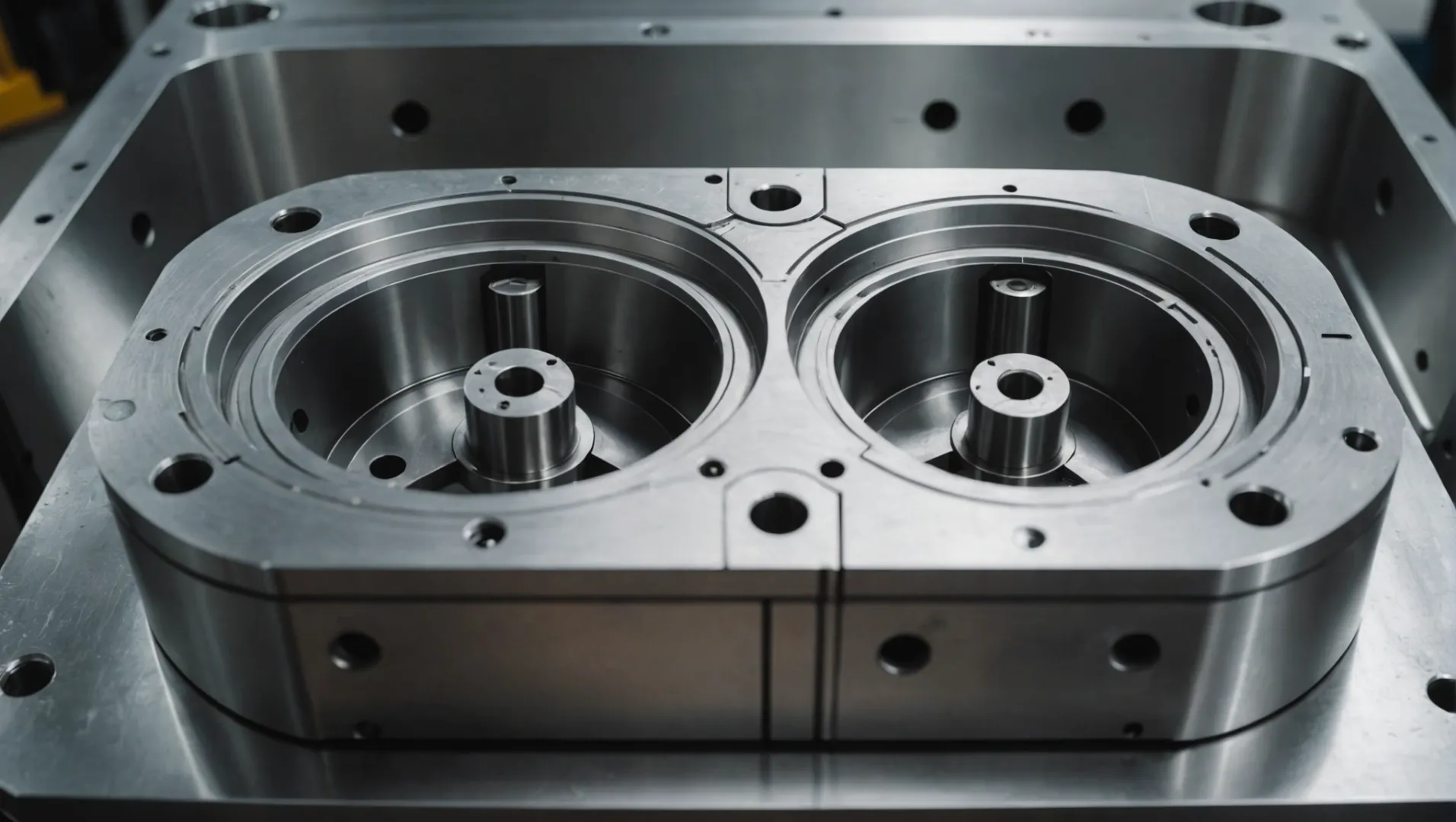

Le contour du produit est crucial lors de la conception de la surface de joint. Par exemple, dans un produit cylindrique, la surface de séparation est généralement définie le long du diamètre, permettant une séparation en douceur des moitiés du moule. Cette approche minimise la tension lors du démoulage, ce qui est essentiel pour maintenir la forme et l'intégrité structurelle du produit.

Dans les produits aux formes complexes, les concepteurs doivent effectuer une analyse détaillée des caractéristiques géométriques pour déterminer la position de séparation la plus réalisable. Cela garantit que les zones complexes, comme les courbes ou les angles, ne créent pas de résistance inutile ou ne nécessitent pas de force excessive pendant le processus de séparation du moule. La sélection d'une ligne de joint optimale facilite l'obtention d'un traitement sans couture 1 et améliore l'efficacité globale du moule.

Considérer les instructions de démoulage

La direction du démoulage est un autre facteur clé influencé par la forme du produit. La surface de joint doit être conçue pour s'aligner sur la trajectoire naturelle de démoulage du produit, ce qui nécessite souvent une approche stratégique. Par exemple, les produits comportant des trous latéraux ou des contre-dépouilles peuvent nécessiter des éléments supplémentaires tels que des curseurs ou des éjecteurs inclinés pour faciliter le démoulage sans causer de dommages.

Les concepteurs doivent s'assurer que ces composants disposent d'un espace suffisant dans le moule pour pouvoir se déplacer. Le plan de joint doit faciliter cet agencement, réduisant tout risque de déformation ou de fissuration dû à des forces inégales lors du démoulage. Cet alignement est essentiel pour maintenir la qualité et la cohérence des produits entre les lots de production.

Impact sur la structure et l'efficacité du moule

La forme d’un produit affecte également la façon dont le moule est construit. Les produits de forme régulière permettent des surfaces de séparation plus simples, impliquant souvent des plans ou des courbes régulières qui simplifient le traitement et l'assemblage des moules. Cependant, les produits de forme irrégulière peuvent nécessiter des moules complexes avec des lignes de joint complexes.

De telles conceptions doivent prendre en compte la résistance et la rigidité du moule ; les points faibles peuvent entraîner une usure prématurée ou une défaillance. En plaçant stratégiquement les nervures de renforcement ou en optimisant la structure du moule, les concepteurs peuvent améliorer la durabilité tout en conservant la facilité d'assemblage 2 et la précision.

Équilibrer la complexité de la conception et le coût

Les formes complexes peuvent faire augmenter les coûts de conception de moules en raison de la nécessité de fonctionnalités avancées et d'un usinage de précision. Les concepteurs sont souvent confrontés à un compromis entre coût et performances, car des surfaces de joint complexes peuvent nécessiter des matériaux de meilleure qualité ou des processus de fabrication sophistiqués.

En tirant parti de technologies innovantes telles que l'impression 3D ou l'usinage à grande vitesse, les concepteurs peuvent équilibrer innovation et rentabilité 3 , garantissant que la conception du moule s'aligne à la fois sur les objectifs de production et les contraintes budgétaires.

Les produits cylindriques ont des surfaces de séparation plus simples.Vrai

Les formes cylindriques permettent de séparer les surfaces le long du diamètre, facilitant ainsi le démoulage.

Les formes complexes nécessitent moins de fonctionnalités de conception de moule.FAUX

Les formes complexes nécessitent des fonctionnalités avancées pour garantir un démoulage efficace.

Quel rôle joue la direction de démoulage dans la conception du moule ?

La direction du démoulage est essentielle dans la conception du moule, car elle influence l’intégrité du produit et l’efficacité de la fabrication.

La direction du démoulage détermine la manière dont un produit est démoulé, affectant ainsi la qualité du produit et la longévité du moule. Cela nécessite un alignement minutieux avec la structure du produit pour éviter les dommages et garantir une libération en douceur, ce qui nécessite souvent des fonctionnalités supplémentaires telles que des curseurs pour les conceptions complexes.

Comprendre la direction du démoulage

Dans le domaine de la conception de moules, la direction de démoulage fait référence au chemin le long duquel un produit moulé est éjecté de son moule. Cette direction est cruciale car elle détermine non seulement la facilité de démoulage mais également le potentiel de défauts du produit fini. Par exemple, l'alignement de la direction de démoulage avec les contours naturels d'un produit minimise les contraintes et les déformations lors de l'éjection.

Considérons une simple pièce cylindrique. La direction de démoulage optimale se situe le long de l’axe du cylindre, permettant une séparation en douceur sans exercer de contrainte excessive sur le produit. À l’inverse, un composant complexe présentant des caractéristiques telles que des trous latéraux ou des contre-dépouilles nécessite des solutions innovantes telles que des curseurs ou des élévateurs pour faciliter le démoulage sans compromettre l’intégrité du produit.

Aligner la direction de démoulage avec les caractéristiques du produit

Aligner correctement la direction de démoulage avec les caractéristiques structurelles d'un produit fait partie intégrante du maintien de sa qualité. La conception doit tenir compte des obstacles potentiels qui pourraient entraver le processus de publication. Par exemple, les produits aux géométries complexes nécessitent souvent des conceptions de moules personnalisées pour relever efficacement ces défis.

Dans de tels cas, des composants supplémentaires tels que des curseurs ou des élévateurs peuvent être intégrés dans la conception du moule. Ces éléments aident à surmonter les obstacles posés par des fonctionnalités complexes, garantissant que chaque partie du produit se libère proprement et sans dommage. De telles améliorations, tout en augmentant initialement la complexité et le coût des moules, conduisent finalement à des produits de meilleure qualité et à une réduction des déchets.

L'impact sur la longévité et le coût des moules

Le choix de la direction de démoulage peut affecter de manière significative à la fois la longévité du moule et les coûts globaux de production. Une direction de démoulage bien réfléchie peut réduire l’usure du moule, prolongeant sa durée de vie et réduisant le besoin d’entretien ou de remplacement fréquent.

Lors de la conception de moules destinés à une production en grand volume, la prise en compte de la direction de démoulage devient encore plus critique. Un mauvais alignement peut entraîner une usure accrue de certaines parties du moule, entraînant des coûts de maintenance plus élevés et des temps d'arrêt potentiels. En garantissant que le processus de démoulage est aussi fluide que possible, les fabricants peuvent atteindre une plus grande efficacité et une plus grande rentabilité.

En conclusion, même si la direction du démoulage peut sembler un détail mineur, son impact sur la conception des moules et l’efficacité de la production ne peut être surestimé. Comprendre ces principes 4 est essentiel pour tout fabricant souhaitant optimiser ses processus de moulage par injection en termes de qualité et de rentabilité.

La direction du démoulage affecte la longévité du moule.Vrai

Une bonne direction de démoulage réduit l’usure du moule, prolongeant ainsi sa durée de vie.

Les curseurs ne sont pas nécessaires pour les conceptions de moules complexes.FAUX

Les curseurs aident à libérer les pièces complexes sans dommages, garantissant ainsi la qualité.

Comment la structure du moule peut-elle affecter l’efficacité de la production ?

La structure du moule dans le moulage par injection joue un rôle central dans la détermination de l’efficacité et de la qualité de la production.

La structure du moule affecte l'efficacité de la production en influençant les temps de cycle, les déchets de matériaux et la qualité du produit. Une conception efficace des moules réduit le temps de production, garantit une qualité constante et minimise l’utilisation de matériaux.

Comprendre la structure du moule et l'efficacité de la production

La structure d’un moule à injection est un déterminant essentiel de l’efficacité du fonctionnement d’une ligne de production. Un moule bien conçu peut réduire considérablement les temps de cycle, c'est-à-dire la durée entre l'injection du matériau et l'éjection de la pièce finie. Cette efficacité est principalement obtenue grâce à des choix de conception stratégiques qui optimisent les canaux de refroidissement, le placement des portes et les systèmes d'éjection.

Systèmes de refroidissement

L’un des aspects les plus critiques de la structure du moule ayant un impact sur l’efficacité est le système de refroidissement. Des canaux de refroidissement efficaces assurent une dissipation rapide de la chaleur, réduisant ainsi le temps de cycle global. Par exemple, les canaux de refroidissement conformes, conçus pour suivre les contours de la cavité du moule, assurent un refroidissement uniforme et réduisent les problèmes de déformation ou de retrait. Cette innovation de conception permet des cycles de production plus rapides sans sacrifier la qualité du produit 5 .

Systèmes de portails et de glissières

La conception des systèmes de portes et de canaux à l'intérieur du moule affecte non seulement le flux de matière mais également la facilité de démoulage. Un système de glissières bien planifié réduit le gaspillage de matériaux et assure une répartition uniforme du plastique fondu. Cela signifie moins de défauts et moins de besoins de post-traitement, ce qui a un impact direct sur les coûts et l'efficacité de la production.

Mécanismes d'éjection

Des mécanismes d’éjection efficaces sont essentiels au bon fonctionnement des opérations. Des systèmes d'éjection mal conçus peuvent entraîner des dommages au produit ou nécessiter un temps supplémentaire pour séparer le produit fini du moule. En utilisant des techniques d'éjection avancées telles que des systèmes hydrauliques ou pneumatiques, les fabricants peuvent améliorer l'efficacité du cycle 6 et maintenir l'intégrité du produit.

Intégrité structurelle et entretien

La robustesse d’une structure de moule joue également sur son efficacité. Un moule solide et durable nécessite un entretien moins fréquent, garantissant ainsi une disponibilité constante en production. Les matériaux tels que l’acier trempé, bien que coûteux au départ, offrent une durée de vie plus longue et résistent mieux à l’usure que les matériaux plus souples. En investissant dans des matériaux et des conceptions de haute qualité, les entreprises peuvent atteindre une plus grande efficacité à long terme.

En conclusion, même si la structure du moule peut sembler être un détail de la production, son impact sur l'efficacité et la qualité est profond. En se concentrant sur les systèmes de refroidissement, la conception des portes, les méthodes d'éjection et le choix des matériaux, les fabricants peuvent optimiser considérablement leurs processus.

Une conception efficace des moules réduit le temps de production.Vrai

Les choix de conception stratégiques optimisent le refroidissement et l’éjection, réduisant ainsi les temps de cycle.

Des moules mal conçus augmentent le gaspillage de matière.Vrai

Des systèmes de canaux inefficaces entraînent un débit irrégulier et un excès de déchets.

Pourquoi la conception innovante est-elle importante dans le moulage par injection moderne ?

Dans le domaine en évolution rapide du moulage par injection, la conception innovante n’est pas seulement une tendance mais une nécessité pour rester compétitif et efficace.

Une conception innovante dans le moulage par injection moderne est cruciale pour améliorer la qualité des produits, réduire les coûts et accélérer les délais de production. Il permet l’adoption de technologies avancées et répond aux complexités des structures de moules complexes, favorisant ainsi la croissance industrielle et la compétitivité.

L'impact de la conception innovante sur la qualité des produits

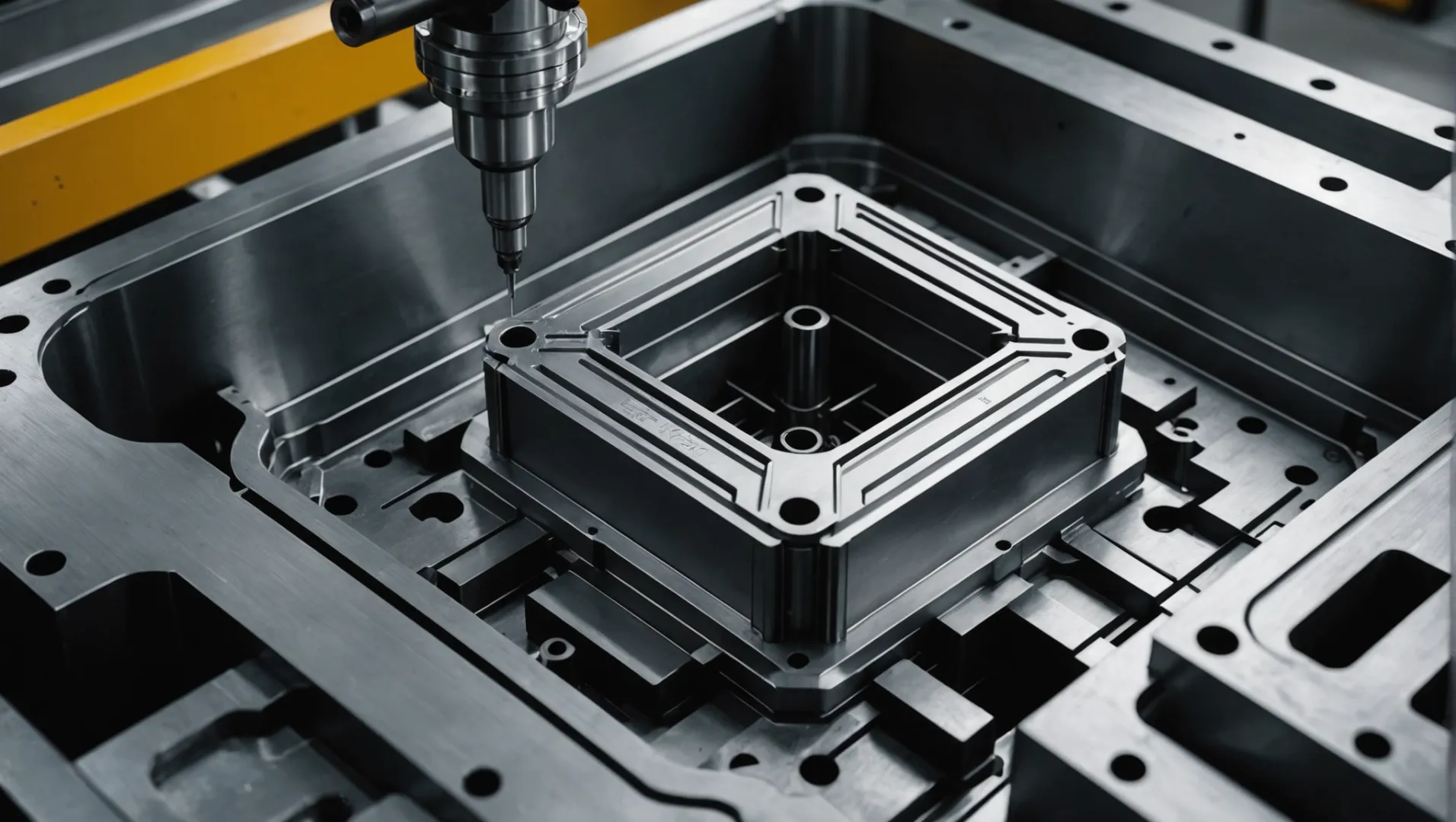

Une conception innovante dans le moulage par injection est essentielle pour obtenir une qualité de produit supérieure. En intégrant des technologies avancées telles que des logiciels de simulation et l’impression 3D, les concepteurs peuvent créer des moules produisant des composants très précis. Par exemple, l’utilisation de la simulation permet d’analyser les défauts potentiels avant la production du moule physique, garantissant ainsi des processus de production plus fluides.

De plus, les conceptions innovantes répondent à des géométries et des fonctions de produits de plus en plus complexes. L'exploration de nouveaux matériaux 7 et de nouvelles caractéristiques de moules peut conduire à une durabilité et des performances améliorées, répondant aux normes industrielles strictes.

Réduction des coûts grâce à l'innovation en matière de conception

La gestion des coûts constitue un défi important dans le secteur manufacturier. Des stratégies de conception innovantes peuvent conduire à des économies substantielles en optimisant l’utilisation des matériaux et en réduisant les déchets. Par exemple, l'utilisation de techniques de conception automatisées 8 peut minimiser les interventions manuelles, ce qui entraîne des temps de cycle plus rapides et des coûts de main-d'œuvre inférieurs.

De plus, les conceptions innovantes intègrent souvent des composants multifonctionnels qui réduisent le nombre de pièces requises dans un assemblage, ce qui entraîne une baisse des coûts des matériaux et une logistique simplifiée.

Accélération des délais de production

Face à l’augmentation des demandes du marché, la capacité de s’adapter rapidement aux nouvelles tendances et préférences des clients est cruciale. Les conceptions innovantes facilitent un prototypage et des tests rapides, réduisant considérablement le temps écoulé entre la conception et la production. L'intégration de technologies de fabrication avancées 9 telles que la conception basée sur l'IA optimise les calendriers de production et améliore la flexibilité.

Cette accélération est vitale pour conserver un avantage concurrentiel, en particulier dans les secteurs où les cycles de vie des produits sont de plus en plus courts.

Aborder les structures de moules complexes

Les produits modernes présentent souvent des conceptions complexes qui nécessitent des moules tout aussi complexes. Des approches de conception innovantes, notamment l'utilisation de systèmes de moules modulaires 10 , permettent une personnalisation et une évolutivité plus faciles. Ces systèmes permettent aux fabricants de réagir rapidement aux modifications de conception sans avoir besoin d'un réoutillage complet.

De plus, l'intégration de technologies intelligentes telles que des capteurs et des dispositifs IoT dans la conception des moules peut fournir des données en temps réel sur l'état des moules, améliorant ainsi les capacités de maintenance prédictive et minimisant les temps d'arrêt.

La conception innovante dans le moulage par injection ne consiste pas seulement à créer de nouveaux produits, mais aussi à optimiser les processus pour répondre efficacement aux demandes futures. À mesure que la technologie progresse, l’importance de rester à la pointe de l’innovation en matière de conception devient de plus en plus évidente.

La conception innovante réduit les coûts de moulage par injection.Vrai

Les innovations de conception optimisent l’utilisation des matériaux, réduisant ainsi les coûts de manière significative.

Les logiciels de simulation ne sont pas pertinents dans la conception de moules.FAUX

Un logiciel de simulation aide à identifier les défauts, améliorant ainsi la précision du moule.

Conclusion

La maîtrise de la conception des surfaces de joint des moules à injection est cruciale pour obtenir des produits de haute qualité et rentables. En abordant les complexités de conception et les défis de précision, les ingénieurs peuvent améliorer considérablement les résultats de production.

-

Explorez des stratégies pour optimiser la conception des moules afin d'améliorer l'efficacité du traitement. : 1. Déterminer l'épaisseur de paroi appropriée. · 2. Gardez une épaisseur de paroi constante. · 3. Choisissez l'emplacement idéal pour le portail. · 4. Évitez les coins pointus. ↩

-

Apprenez des méthodes pour améliorer la précision et la facilité d'assemblage des moules. : L'étalonnage des machines est un processus critique dans l'usinage CNC, garantissant que les machines conservent leur capacité à produire des pièces avec une haute précision. ↩

-

Découvrez comment l'innovation peut équilibrer les coûts dans la conception de moules. : Une conception et une optimisation appropriées des outils sont cruciales pour une production de moules à injection rentable. Minimisez le nombre d’empreintes et utilisez des moules multi-empreintes… ↩

-

Découvrez comment le démoulage affecte la qualité du produit et l'efficacité de la fabrication. : Les pièces fonctionnelles moulées par injection doivent avoir des angles de dépouille vers les deux côtés de la cavité et du noyau pour réduire le risque d'endommagement des pièces et garantir l'éjection. ↩

-

Découvrez comment le refroidissement conforme améliore le temps de cycle et la qualité du produit. : Ceci est considéré comme bénéfique pour refroidir rapidement le moule entre les cycles d'injection, augmenter la productivité et améliorer la qualité de… ↩

-

Découvrez des méthodes d'éjection efficaces pour augmenter la vitesse de production. : Le polymère fondu est injecté dans un moule d'injection puis refroidi et durci pour obtenir la forme souhaitée. La méthode de moulage par injection peut être utilisée pour… ↩

-

Découvrez de nouveaux matériaux qui améliorent la durabilité et les performances. : Une grande innovation pour le moulage par injection est le moulage de mousse structurelle. Ce procédé combine le moulage par injection et le moulage par injection assisté par gaz… ↩

-

Découvrez comment l'automatisation réduit les coûts et améliore l'efficacité. : Il n'existe pas de solution universelle en matière d'automatisation. Lorsque vous envisagez à quoi cela ressemblerait dans votre usine, concentrez-vous sur le personnel, les produits,… ↩

-

Explorez des technologies de pointe favorisant une production rapide. : Il est possible de maîtriser l'ensemble du cycle de vie de vos pièces en combinant fabrication additive et moulage par injection. Jetez un œil à notre processus en 3 étapes. ↩

-

Comprenez comment les systèmes modulaires offrent flexibilité et efficacité. : Un système de moulage modulaire produit de petites pièces précises de haute qualité avec un faible investissement en outillage et un prix des pièces extrêmement compétitif. ↩