Les problèmes de démolition peuvent sembler une montagne insurmontable, mais je vous assure, il y a une solution !

Pour résoudre les problèmes de démoulage dans le moulage par injection complexe, les fabricants doivent optimiser la conception du moule, ajuster les processus d'injection, améliorer la qualité de la surface du moule et utiliser des mécanismes de démoulage appropriés.

Bien que ce bref aperçu constitue un point de départ, les analyses détaillées et les stratégies d'experts présentées ci-dessous offrent une approche globale pour surmonter efficacement ces défis.

L'optimisation de la conception des moules facilite le démoulage des structures complexes.Vrai

Une conception efficace du moule réduit la friction et prévient les dommages au produit lors du démoulage.

- 1. Comment la conception du moule influence-t-elle le démoulage dans les structures complexes ?

- 2. Quel rôle joue le processus de moulage par injection dans la réussite du démoulage ?

- 3. Pourquoi la qualité de la surface du moule est-elle cruciale pour un démoulage sans problème ?

- 4. Quels mécanismes de démoulage sont les plus adaptés aux produits moulés complexes ?

- 5. Conclusion

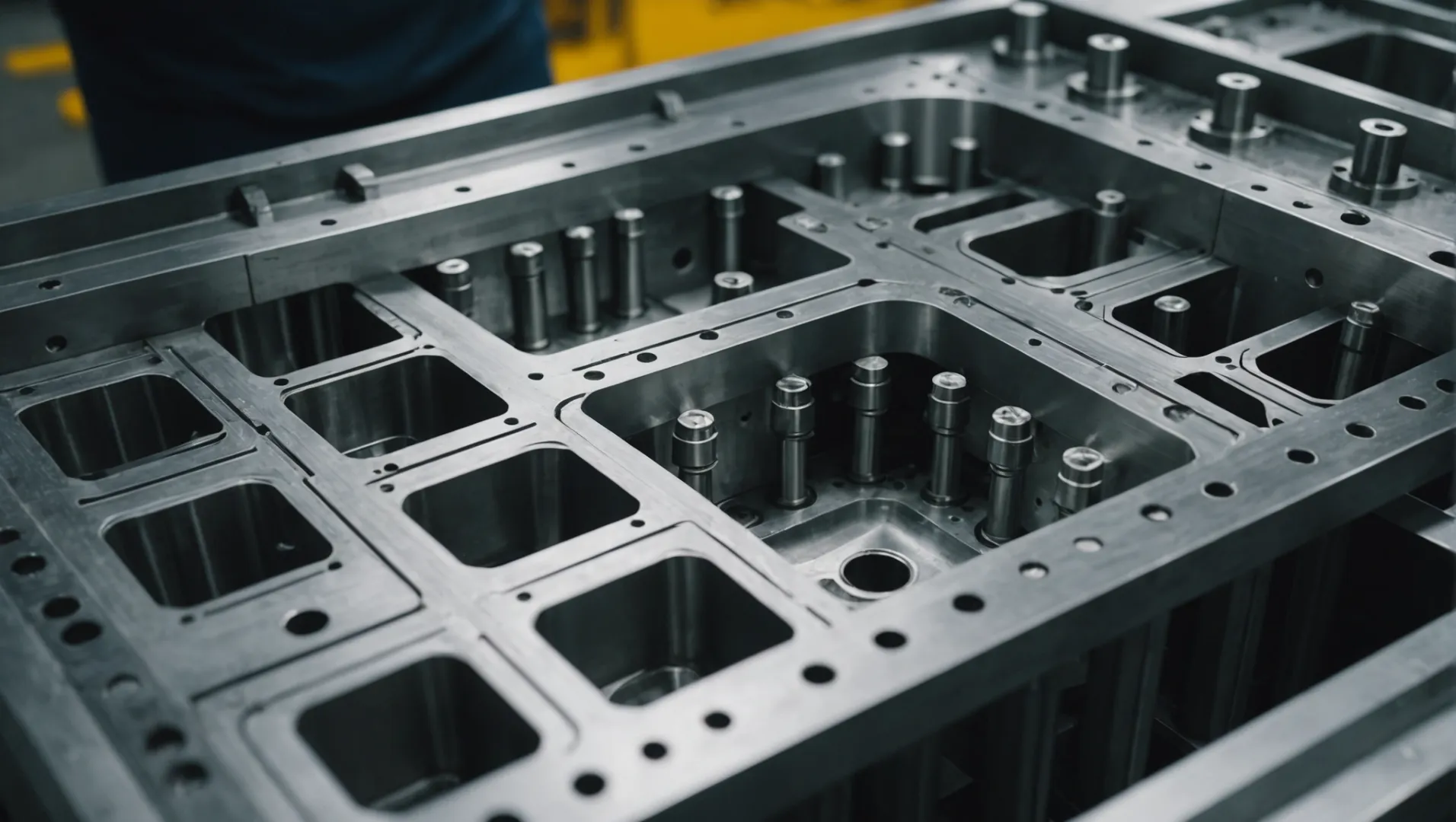

Comment la conception du moule influence-t-elle le démoulage dans les structures complexes ?

La conception du moule influe considérablement sur la facilité de démoulage des structures complexes, affectant ainsi l'intégrité du produit et l'efficacité de la production. Examinons ces nuances plus en détail.

Une conception efficace des moules dans les structures complexes assure un démoulage plus facile en optimisant les pentes, en évitant les structures difficiles et en tenant compte du retrait du matériau.

Comprendre les défis de la conception des moules

La conception d'un moule influence directement le démoulage du produit. Pour les structures complexes, ce facteur est d'autant plus crucial. Certains moules épousent trop étroitement le produit, augmentant la friction et rendant le démoulage difficile.

- Cavités profondes et contre-dépouilles : Ces caractéristiques peuvent emprisonner le produit à l'intérieur du moule, nécessitant une force importante pour le libérer, ce qui peut endommager à la fois le moule et le produit.

- Retrait du matériau : Lorsque le produit refroidit, il se rétracte, s'enroulant souvent étroitement autour des noyaux du moule.

Optimisation de la conception des moules pour un meilleur démoulage

Pour remédier à ces problèmes, plusieurs stratégies peuvent être mises en œuvre :

-

Optimisation de la pente de démoulage

- Augmenter la pente de démoulage facilite généralement cette opération. Pour les motifs complexes, la pente doit être adaptée aux spécificités du produit.

-

Éviter les structures difficiles

- Lors de la conception, évitez autant que possible les cavités profondes et les contre-dépouilles. Si cela s'avère inévitable, prévoyez des mécanismes tels que des glissières ou des surfaces inclinées pour faciliter le démoulage.

-

Comptabilisation de la démarque inconnue

- Lors de la conception, tenez compte du retrait des matériaux. Prévoyez des marges suffisantes pour éviter une adhérence excessive du produit après refroidissement.

| Fonctionnalité | Défi | Solution |

|---|---|---|

| Caries profondes | Pièges à produits | Utilisez des glissières ou des plateaux inclinés |

| Rétrécissement | post-refroidissement ajusté | marges de réduction des réserves |

Concilier innovation et pragmatisme

Si les conceptions innovantes sont essentielles pour obtenir un avantage concurrentiel, elles doivent néanmoins tenir compte des contraintes pratiques liées à l'efficacité de la production. Par exemple, les conceptions de moules innovantes systématiquement intégrer une analyse de faisabilité des procédés de démoulage.

En comprenant et en appliquant parfaitement ces principes de conception, les fabricants peuvent réduire considérablement les problèmes courants de démoulage tels que la déformation, les rayures et l'adhérence.

Une pente de démoulage plus prononcée facilite le démoulage du produit.Vrai

Une pente plus importante réduit la friction et facilite le démoulage du produit.

Les cavités profondes améliorent toujours l'efficacité du moule.FAUX

Les cavités profondes peuvent emprisonner les produits, rendant le démoulage difficile et inefficace.

Quel rôle joue le processus de moulage par injection dans la réussite du démoulage ?

Le processus de moulage par injection influe considérablement sur la réussite du démoulage, l'intégrité du produit et l'efficacité de la production. Découvrez comment des ajustements stratégiques peuvent améliorer les résultats.

La réussite du démoulage en moulage par injection repose sur un contrôle précis des paramètres du processus tels que la pression, la vitesse et le temps de refroidissement, garantissant l'intégrité structurelle et minimisant les défauts.

Comprendre le processus de moulage par injection

Le procédé de moulage par injection consiste à injecter un matériau en fusion dans la cavité d'un moule, où il refroidit et se solidifie pour prendre la forme finale du produit. Ce procédé est crucial pour la facilité et la réussite du démoulage, notamment pour les structures complexes. La maîtrise de paramètres tels que la pression d'injection, la vitesse et le temps de refroidissement est essentielle pour un résultat optimal.

Facteurs clés du processus de moulage par injection

Pression et vitesse d'injection

La pression et la vitesse d'injection sont des variables critiques qui influencent directement la répartition des contraintes au sein de la pièce moulée. Une pression élevée peut engendrer des contraintes excessives, augmentant ainsi le risque de déformation lors du démoulage. À l'inverse, une pression et une vitesse réduites contribuent à atténuer les contraintes internes, minimisant ainsi les risques de déformation.

Par exemple, lors de l'utilisation de matériaux à fort retrait, l'ajustement de ces paramètres permet d'éviter que le produit ne s'enroule trop étroitement autour du noyau du moule. Cet ajustement réduit la friction et la force nécessaires au démoulage, ce qui est essentiel pour préserver l'intégrité du produit.

Optimisation du temps de refroidissement

Le temps de refroidissement est un autre facteur important qui influe sur la réussite du démoulage. Un temps de refroidissement suffisant garantit la solidification complète du produit, réduisant ainsi les risques de déformation ou de dommages lors du démoulage. De plus, un refroidissement adéquat permet de maîtriser le retrait, facilitant ainsi un démoulage en douceur.

En prolongeant adéquatement la période de refroidissement, les fabricants peuvent s'assurer que les produits sont moins susceptibles d'adhérer aux moules ou de subir des rayures et des déformations lors de leur démoulage.

Sélection des matériaux et optimisation de la formule

Le choix de matériaux appropriés, à faible retrait et à bonne fluidité, peut considérablement améliorer le démoulage. En optimisant la formulation du matériau, les fabricants peuvent améliorer les caractéristiques d'écoulement du matériau fondu, assurant ainsi un remplissage homogène du moule et réduisant les concentrations de contraintes.

Par exemple, l'utilisation de matériaux possédant des propriétés lubrifiantes intrinsèques peut diminuer la friction entre le moule et le produit, facilitant ainsi le démoulage.

Conclusion : Une approche intégrée pour réussir le démoulage

En résumé, le processus de moulage par injection joue un rôle crucial dans la réussite du démoulage en maîtrisant des variables telles que la pression, la vitesse, le temps de refroidissement et le choix du matériau. Les fabricants peuvent améliorer significativement les résultats du démoulage en intégrant des ajustements stratégiques à ces paramètres. Pour ceux qui souhaitent approfondir les techniques spécifiques d'optimisation de ces variables, l'étude de par injection² offre des informations précieuses pour obtenir des résultats de démoulage optimaux.

Une pression d'injection élevée augmente les contraintes de démoulage.Vrai

Une pression élevée engendre des contraintes excessives, risquant de provoquer des déformations lors du démoulage.

Le temps de refroidissement n'a aucun impact sur la réussite du démoulage.FAUX

Un refroidissement adéquat assure la solidification, réduisant ainsi le risque de déformation lors du démoulage.

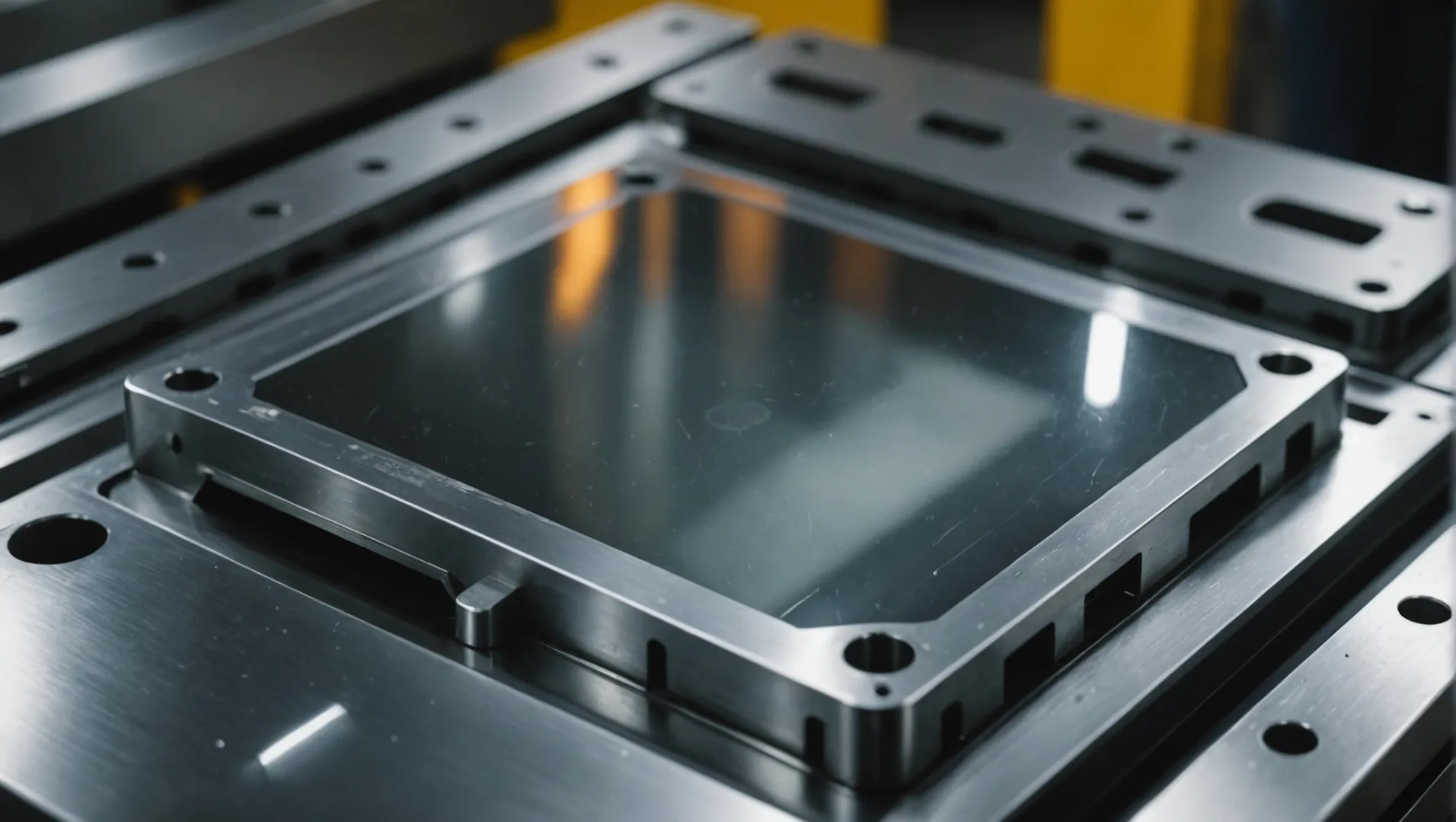

Pourquoi la qualité de la surface du moule est-elle cruciale pour un démoulage sans problème ?

La qualité de la surface du moule est essentielle à la réussite du démoulage en moulage par injection. Une surface de moule bien entretenue garantit un démoulage plus aisé, minimisant les défauts et améliorant la qualité du produit.

La qualité de la surface du moule est cruciale car elle influe directement sur la friction, l'adhérence et l'intégrité du produit lors du démoulage. Des surfaces polies et sans défaut réduisent la friction, préviennent les rayures et facilitent un démoulage plus doux et sans dommage.

Comprendre l'impact de la qualité de la surface des moisissures

On sous-estime souvent la qualité de la surface du moule, alors qu'elle influe considérablement sur le démoulage. Une surface polie réduit le frottement entre le moule et la pièce. C'est particulièrement important pour les structures complexes, où le frottement peut entraîner des dommages ou des déformations importants.

Réduction du frottement

- Une surface de moule lisse diminue la force nécessaire pour démouler le produit, protégeant ainsi les pièces fragiles contre la casse.

- Les surfaces polies contribuent également à réduire les contraintes exercées sur les moules et les produits lors du démoulage.

Prévention des adhérences

- Les matériaux ayant une forte affinité avec les matériaux de moulage peuvent y adhérer, provoquant des défauts tels que des rayures. Une surface de moulage bien entretenue permet d'atténuer ce problème en réduisant l'adhérence.

- Un entretien régulier et l'utilisation d'agents de démoulage permettent de maintenir les moules en parfait état.

Stratégies pour améliorer la qualité de surface des moisissures

Techniques de polissage

Le polissage du moule est l'un des moyens les plus efficaces d'améliorer la qualité de sa surface. Il consiste à :

- Utilisation d'outils et de composés spécialisés pour obtenir une finition miroir.

- Des inspections régulières permettent d'identifier et de traiter l'usure avant qu'elle n'affecte la production.

Utilisation d'agents de démoulage

L'application d'agents de démoulage est une autre stratégie pour améliorer la qualité de la surface du moule :

- Ces agents forment une barrière entre la moisissure et le produit, empêchant ainsi l'adhérence.

- Il est crucial de sélectionner des agents appropriés, compatibles à la fois avec le matériau du moule et avec celui du produit.

Entretien et réparations de routine

La maintenance préventive est essentielle :

- Des contrôles réguliers pour détecter les rayures, la rouille et autres défauts permettent de garantir que les moules restent en parfait état.

- Régler rapidement les problèmes mineurs peut éviter des problèmes plus importants susceptibles de perturber la production.

Exemples concrets d'optimisation de la surface des moules

Prenons l'exemple de l'industrie automobile, où la production en grande série exige un entretien irréprochable des moules. Les entreprises polissent régulièrement les moules et appliquent des agents de démoulage adaptés afin de maintenir un débit élevé sans compromettre la qualité.

Ces pratiques ne se limitent pas au secteur automobile ; elles sont également courantes dans la fabrication de produits électroniques et de biens de consommation, où la précision et la finition sont primordiales.

En optimisant la qualité de surface des moules³ , les fabricants peuvent garantir un démoulage plus aisé, réduire les déchets et améliorer l'intégrité des produits. Cette attention méticuleuse aux détails se traduit directement par une meilleure qualité de produit et une plus grande satisfaction client.

Les surfaces polies des moules réduisent la friction lors du démoulage.Vrai

Une surface de moule polie diminue la friction, facilitant un démoulage plus aisé.

L'adhérence n'est pas affectée par la qualité de la surface du moule.FAUX

La qualité de la surface du moule réduit l'adhérence, évitant ainsi les défauts tels que les rayures.

Quels mécanismes de démoulage sont les plus adaptés aux produits moulés complexes ?

Le choix des mécanismes de démoulage appropriés est crucial pour préserver l'intégrité des produits moulés complexes. Différentes techniques peuvent être employées pour garantir un démoulage fluide et sans dommage.

Pour les produits moulés complexes, l'utilisation de mécanismes tels que les éjecteurs, les glissières et les éjecteurs inclinés assure un démoulage efficace sans endommager les structures complexes.

Comprendre les défis du démoulage

Le démoulage de produits moulés complexes présente des défis importants en raison de leurs structures complexes, de leurs contre-dépouilles et de leurs cavités profondes. Ces complexités exigent des mécanismes de démoulage soigneusement sélectionnés afin de prévenir les dommages et d'assurer l'efficacité de la production.

Types de mécanismes de démoulage

-

Broches d'éjection

- Fonction : Les éjecteurs poussent la pièce moulée hors du moule.

- Application : Convient aux produits de géométrie simple.

- Limite : Peut provoquer une déformation en cas de répartition inégale.

-

Sliders

- Fonction : Permettre à certaines parties du moule de se déplacer latéralement, libérant ainsi les zones en contre-dépouille.

- Application : Idéal pour les produits présentant des contre-dépouilles complexes.

- Avantage : Réduit le besoin de post-traitement.

-

Éjecteurs inclinés

- Fonction : Éjecter les pièces selon un angle pour s'adapter aux formes complexes.

- Application : Utilisé pour les produits nécessitant un démoulage en angle.

- Avantage : Minimise les défauts de surface et les contraintes.

-

Plaques de poussée

- Fonction : Utiliser des plaques plates pour repousser uniformément toute la pièce.

- Application : Bénéfique pour les produits plats et de grande taille.

- Force : Assure une répartition uniforme de la force.

Choisir le bon mécanisme

Le choix du mécanisme le plus adapté dépend de la conception du produit et des propriétés des matériaux. Par exemple, sélectionner un mécanisme de démoulage compatible avec les caractéristiques structurelles du produit moulé est essentiel pour garantir la qualité et l'efficacité.

Techniques de démoulage multipoints

Pour les produits particulièrement volumineux ou complexes, le démoulage multipoints permet d'améliorer la stabilité et la fiabilité. Cette technique répartit les forces uniformément sur le produit, réduisant ainsi les concentrations de contraintes et les risques de déformation.

Conclusion

L'intégration de mécanismes de démoulage appropriés exige une connaissance approfondie de la conception du produit et du comportement des matériaux. En adaptant le mécanisme à ces paramètres, les fabricants peuvent obtenir un démoulage efficace tout en préservant l'intégrité des produits moulés complexes.

Les broches d'éjection sont idéales pour les produits moulés complexes.FAUX

Les éjecteurs sont plus adaptés aux géométries simples qu'aux moules complexes.

Les glissières réduisent le besoin de post-traitement des produits moulés.Vrai

Les curseurs permettent de dégager les zones en contre-dépouille, minimisant ainsi le post-traitement.

Conclusion

En mettant en œuvre ces solutions, les fabricants peuvent améliorer la qualité de leurs produits et leur efficacité de production. N'oubliez pas : surmonter les difficultés de démoulage est à votre portée !

-

Découvrez des conceptions de moules de pointe qui simplifient le démoulage complexe : nous sommes spécialisés dans l’injection plastique, l’injection de thermodurcissables, la compression de thermodurcissables et les moules de fonderie sous pression, ainsi que dans l’usinage sur mesure, la conception à façon et les travaux d’électroérosion. ↩

-

Explorez des stratégies pour optimiser la pression et obtenir un démoulage optimal : Étapes de l’optimisation du processus de moulage par injection : 1. Examen du fonctionnement de l’outillage ; 2. Tests de sous-injection ; 3. Études d’étanchéité du point d’injection ; 4. Évaluation/données des pièces témoins… ↩

-

Explorez des méthodes pratiques pour améliorer la qualité des surfaces de moules et optimiser la production : 1. Polissage et texturation. La finition de surface est une étape cruciale pour améliorer la qualité des moules d’injection. Le polissage de la surface du moule permet… ↩

-

Explorez comment différents mécanismes s'adaptent à diverses conceptions complexes : Explorez des techniques de démoulage efficaces en moulage par injection pour améliorer la qualité du produit, réduire le temps de cycle et minimiser les défauts dans les produits finis. ↩