Avez-vous déjà ressenti la frustration de voir des injections incomplètes perturber votre flux de travail ? C’est un problème courant en moulage par injection, mais heureusement, il existe des solutions éprouvées pour y remédier.

Pour corriger les problèmes de moulage par injection, évaluez l'indice de fluidité à chaud ( MFR ) du plastique, améliorez la conception du moule et ajustez les paramètres du processus de moulage pour obtenir des résultats efficaces.

Je me souviens de ma première expérience avec les injections incomplètes : un véritable cauchemar d'essais et d'erreurs. En approfondissant le sujet, j'ai compris l'importance de la connaissance des matériaux. Par exemple, ajuster l'indice de fluidité ou même remplacer certains matériaux par d'autres ayant un indice peut faire toute la différence. Sans oublier l'optimisation de la conception du moule. Augmenter la taille des points d'injection et améliorer les systèmes d'alimentation ont été des éléments déterminants pour moi. De plus, jouer avec la pression d'injection et la température du moule m'a permis d'obtenir le contrôle nécessaire pour minimiser les défauts. Cette expérience m'a appris que parfois, de petits ajustements ici et là peuvent conduire à des gains considérables en termes d'efficacité de production.

L'optimisation de la conception des moules réduit les injections incomplètes.Vrai

La conception améliorée du moule assure un remplissage complet de la cavité.

Négliger le débit de fusion résout le problème des injections incomplètes.FAUX

Le taux de fluidité à chaud influence la façon dont le plastique remplit le moule.

- 1. Comment les propriétés des matériaux plastiques affectent-elles les tirs courts ?

- 2. Comment les modifications apportées à la conception des moules peuvent-elles éviter les injections incomplètes ?

- 3. Comment optimiser les paramètres du processus de moulage par injection ?

- 4. Pourquoi le contrôle de la température du moule est-il crucial pour éviter les injections incomplètes ?

- 5. Comment les additifs améliorent-ils la fluidité des matériaux ?

- 6. Conclusion

Comment les propriétés des matériaux plastiques affectent-elles les tirs courts ?

Vous êtes-vous déjà demandé pourquoi certains moules d'injection ne se remplissent pas correctement ? Examinons de plus près comment les propriétés des matières plastiques peuvent influencer considérablement votre processus de moulage.

Les propriétés des matières plastiques, telles que l'indice de fluidité à chaud et la sensibilité à la température, sont essentielles pour éviter les défauts d'injection. Un indice de fluidité et un contrôle précis de la température optimisent l'écoulement du plastique et minimisent les défauts.

Indice de fluidité à chaud ( MFR )

Imaginez l'indice de fluidité à chaud ( MFR ) comme du sirop sur une crêpe : il doit s'étaler parfaitement. Un MFR , c'est comme du sirop froid ; il ne s'écoule pas bien, ce qui provoque ces coulures agaçantes. J'ai connu mon lot de frustrations avec des matériaux récalcitrants. Imaginez : passer des nuits blanches à essayer d'améliorer la fluidité d'un composite difficile à travailler, soit en optant pour un à MFR , soit en modifiant son prétraitement, comme le séchage.

L'indice de fluidité à chaud ( MFR ) est un facteur déterminant de la fluidité d'un matériau lors du moulage par injection¹ . Un MFR indique une mauvaise fluidité, entraînant des injections incomplètes. Par exemple, les composites à forte charge présentent souvent un MFR . Il est conseillé de les remplacer par des matériaux à MFR ou d'effectuer un prétraitement par séchage pour améliorer la fluidité.

Sensibilité à la température

Avez-vous déjà remarqué à quel point certains plastiques sont capricieux et exigent une température précise pour donner de bons résultats ? Le polycarbonate, par exemple, a besoin d'être choyé avec une chaleur intense pour éviter les ratés. Je me souviens d'un projet où nous devions surveiller méticuleusement les températures, en veillant à ce qu'elles restent dans une plage optimale, un peu comme pour la cuisson d'un soufflé parfait.

Certains plastiques, comme le polycarbonate (PC), nécessitent des plages de température spécifiques pour une fluidité optimale. Un contrôle insuffisant de la température peut entraîner des injections incomplètes. Il est donc crucial de veiller à ce que le matériau reste dans sa plage de température de transformation afin de préserver ses propriétés d'écoulement.

| Matériel | Température optimale |

|---|---|

| Polycarbonate | Haut |

| Polystyrène | 30°C à 50°C |

Optimisation de la formulation des matériaux

L'ajout de lubrifiants ou de plastifiants est comparable à un soin spa pour votre matériau : il améliore sa fluidité. J'ai moi-même expérimenté avec du polyformaldéhyde (POM), en ajoutant la juste dose de lubrifiant pour faciliter sa fusion et sa pénétration dans les moindres recoins. Attention toutefois, un excès de lubrifiant peut altérer d'autres caractéristiques essentielles.

L'ajout de lubrifiants ou de plastifiants à la formulation peut améliorer sa fluidité. Par exemple, l'ajout de lubrifiants au polyformaldéhyde (POM) réduit sa viscosité à l'état fondu, facilitant ainsi le remplissage des cavités et limitant les injections incomplètes. Cependant, un excès d'additifs peut altérer d'autres propriétés du produit.

Applications pratiques

Dans la réalité, tout est question d'équilibre, comme marcher sur un fil. Augmenter la vitesse d'injection a parfois été utile, mais a aussi engendré des problèmes tels que l'éjection de matière fondue. De même, des pressions d'injection plus élevées ont permis un meilleur remplissage des cavités, mais ont risqué de créer des bavures.

En pratique, le réglage de ces propriétés exige un équilibre délicat. Par exemple, augmenter la vitesse d'injection peut s'avérer utile, mais il est crucial d'éviter les défauts tels que les projections de matière fondue. De même, une pression d'injection plus élevée peut faciliter le remplissage des cavités, mais risque d'engendrer d'autres problèmes comme des bavures.

Maîtriser ces facteurs peut transformer votre ligne de production, réduire les défauts d'injection et améliorer la qualité de vos produits. C'est un peu comme apprendre une danse complexe où chaque pas compte. En comprenant et en ajustant chaque aspect, vous pouvez optimiser votre processus de moulage par injection et garantir des produits toujours parfaits.

Un faible indice de fluidité (MFR) des plastiques entraîne davantage de tirs incomplets.Vrai

Un MFR faible indique un débit insuffisant, augmentant la probabilité d'injections incomplètes.

L'ajout de lubrifiants au POM augmente sa viscosité à l'état fondu.FAUX

Les lubrifiants réduisent la viscosité du polymère fondu, améliorant ainsi la fluidité et réduisant les injections incomplètes.

Comment les modifications apportées à la conception des moules peuvent-elles éviter les injections incomplètes ?

Vous est-il déjà arrivé d'être frustré par un remplissage incomplet de moule ? Je connais ça aussi, mais rassurez-vous : j'ai quelques conseils pratiques à partager pour vous aider à éviter ces problèmes récurrents lors du moulage par injection.

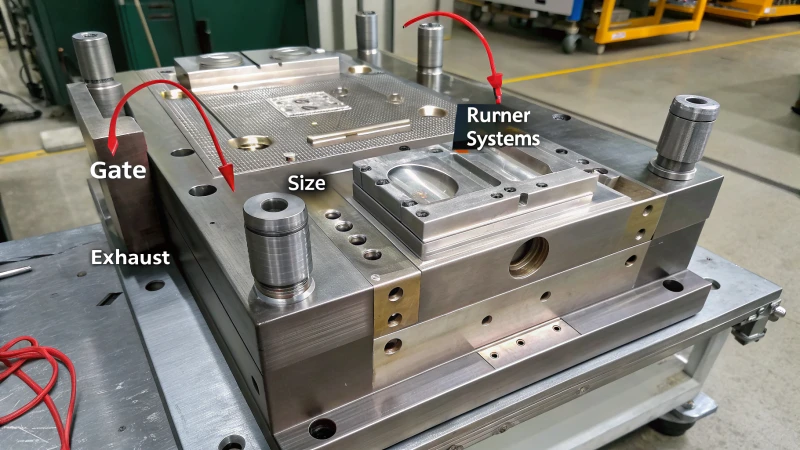

Pour éviter les injections incomplètes, il est possible d'ajuster la taille et l'emplacement de la porte d'injection, d'améliorer les systèmes de canaux d'alimentation et de perfectionner la conception de l'évacuation des gaz du moule afin d'améliorer le flux de plastique et de réduire les remplissages incomplets.

Comprendre le rôle de la conception des portails

Optimisation de la taille des portes :

Je me souviens de la première fois où j'ai réalisé l'impact de la taille de l'orifice. C'était comme ouvrir une vanne, au sens propre du terme ! En augmentant l'ouverture de l'orifice de 0,5 mm à 0,8 mm, j'ai constaté une amélioration spectaculaire du débit. C'est comme donner une voie express à la matière plastique en fusion.

| Paramètre de porte | Avant | Après |

|---|---|---|

| Taille (mm) | 0.5 | 0.8 |

Ajustement de l'emplacement de la porte :

Avez-vous déjà essayé de verser de l'eau dans une bouteille au goulot étroit ? C'est l'impression que l'on a lorsque les vannes sont mal positionnées. J'ai appris à placer les vannes près des parois fines pour assurer un débit uniforme, notamment dans les formes complexes.

Amélioration des systèmes de course

Augmentation du diamètre du canal d'alimentation :

J'ai longtemps buté sur une moisissure tenace, avant de découvrir qu'augmenter simplement le diamètre du canal d'alimentation de 4 mm à 6 mm changeait tout. C'est comme passer d'un tuyau d'arrosage à une lance à incendie : le débit est plus régulier et plus rapide.

Polissage de surface :

Le polissage des canaux d'alimentation peut paraître fastidieux, mais croyez-moi, le jeu en vaut la chandelle. Des surfaces lisses réduisent la friction, ce qui permet à la matière fondue de s'écouler de façon fluide, comme dans une machine bien huilée, notamment dans les systèmes à canaux chauds.

Amélioration de la conception des échappements de moules

Implémentation des fentes d'échappement :

Je ne compte plus les fois où j'ai vu de l'air emprisonné dans les moules causer des dégâts considérables. L'ajout de fentes d'évacuation, par exemple une fente de 0,02 à 0,05 mm au niveau des surfaces de joint, permet à l'air de s'échapper efficacement. C'est comme donner un coup de jeune à votre moule.

| Fonction d'échappement | Description |

|---|---|

| Profondeur de la fente (mm) | 0.02 – 0.05 |

| Placement | surface de séparation |

| Considérations matérielles | Acier perméable à l'air |

Aspects matériels :

Comprendre les propriétés des matériaux est essentiel. J'ai déjà remplacé un matériau à faible indice de fluidité par un autre à fluidité supérieure, et le résultat en termes de remplissage du moule a été radicalement différent.

Procédé de moulage par injection :

Trouver la pression d'injection élevée peut engendrer des défauts, tandis qu'une pression trop faible ne remplit pas correctement la cavité. Il est donc essentiel de trouver le juste milieu.

Contrôle de la température du moule :

Pour des matériaux comme le PS, augmenter la température du moule de 30°C à 50°C a fait des merveilles pour moi, améliorant considérablement la fluidité de la matière fondue et réduisant fortement les injections incomplètes.

En abordant stratégiquement ces éléments, vous pouvez minimiser efficacement les injections incomplètes dans vos processus de moulage par injection, comme je l'ai fait dans mon parcours.

Augmenter la taille de la porte réduit les tirs courts.Vrai

Des vannes plus larges améliorent le flux de plastique, réduisant ainsi les risques de ratés d'injection.

Des rails plus épais augmentent la résistance à la fusion.FAUX

Des canaux plus épais réduisent la résistance, améliorant ainsi la répartition de la matière fondue.

Comment optimiser les paramètres du processus de moulage par injection ?

Vous êtes-vous déjà demandé pourquoi certains produits sont parfaits tandis que d'autres présentent des défauts gênants ? Je suis passé par là : ajuster les paramètres de moulage par injection peut faire des merveilles !

Pour optimiser le moulage par injection, ajustez le débit de fusion, la taille de la buse et la vitesse d'injection tout en vous concentrant sur les propriétés du matériau et la conception du moule afin d'améliorer la qualité et l'efficacité du produit.

Comprendre les propriétés des matériaux

À mes débuts dans le moulage par injection, j'ai appris à mes dépens qu'une connaissance approfondie des propriétés des matériaux est essentielle. Un jour, alors que je travaillais avec un matériau composite, je rencontrais des problèmes récurrents d'injection incomplète. Il s'est avéré que l'indice de fluidité à chaud ( MFR ) était trop faible. Après quelques recherches et essais, j'ai découvert qu'un prétraitement du matériau, comme un séchage, pouvait faire toute la différence, notamment pour les matériaux sensibles à l'humidité comme le nylon.

La sensibilité à la température est un autre aspect auquel je suis très attentif. J'ai constaté que des matériaux comme le polycarbonate nécessitent des températures plus élevées pour s'écouler correctement ; sinon, le remplissage est incomplet. Ce sont ces subtilités qui me tiennent en haleine et me rappellent constamment de rester dans la plage de température adéquate.

Conception de moules à réglage fin

Conception de portail

- Dimension et emplacement : Augmentez la taille de la vanne si elle est trop petite et risque d’entraîner un débit insuffisant. Son positionnement stratégique est également crucial ; dans ce cas précis, la placer près des zones les plus fines a donné d’excellents résultats.

Système de coureur

- Diamètre et qualité de surface : Optimiser le système de canaux d’alimentation s’apparente au réglage fin d’un moteur. J’ai constaté que des canaux plus épais réduisent considérablement la résistance, favorisant ainsi un écoulement plus fluide du métal en fusion. Le polissage de ces canaux contribue également à minimiser les frottements et à améliorer le transfert de chaleur.

| Aspect | Stratégie d'optimisation |

|---|---|

| Taille de la porte | Augmenter le diamètre pour une meilleure fluidité de la matière fondue |

| Diamètre du rail | Utilisez des tapis plus épais pour minimiser la résistance |

| Qualité de la surface du coureur | Polir pour diminuer la friction et améliorer le transfert de chaleur |

Ajustement des paramètres du processus

Pression et vitesse d'injection

Trouver le bon équilibre entre la pression et la vitesse d'injection, c'est comme marcher sur un fil. Une pression trop forte risque de provoquer des défauts comme des bavures. Mais une pression adéquate permet de remplir les cavités rapidement et efficacement. Je me souviens d'un projet où nous avons augmenté la pression de 50 MPa à 70 MPa : c'était stressant de guetter les défauts, mais incroyablement gratifiant quand tout s'est parfaitement enchaîné.

Contrôle de la température du moule

Augmenter la température du moule a complètement changé la donne pour moi, surtout avec des matériaux comme le polystyrène qui ont du mal à s'écouler. C'est incroyable comme un simple ajustement de température peut transformer la qualité du remplissage d'une cavité, en réduisant les problèmes comme les injections incomplètes.

Importance de la conception du système d'échappement

J'ai appris, par l'expérience, l'importance d'une conception d'évacuation des gaz adéquate. Sans une ventilation suffisante, l'air emprisonné peut engendrer de sérieux problèmes. L'intégration de fentes d'évacuation ou l'utilisation de matériaux perméables à l'air à des endroits stratégiques garantissent une circulation d'air optimale pendant le processus de moulage .

À chaque projet, je découvre de nouvelles façons d'affiner ces paramètres, en visant toujours une meilleure efficacité et une meilleure qualité dans mes efforts de moulage par injection.

L'augmentation de la taille de la buse d'injection améliore l'écoulement du polymère fondu lors du moulage par injection.Vrai

Des orifices plus larges permettent une meilleure répartition du matériau fondu, améliorant ainsi l'écoulement.

Des températures de moule plus élevées réduisent les défauts d'injection dans le polystyrène.Vrai

L'augmentation de la température améliore la répartition de la matière fondue, réduisant ainsi les injections incomplètes.

Pourquoi le contrôle de la température du moule est-il crucial pour éviter les injections incomplètes ?

Imaginez la frustration de consacrer tout votre temps et vos efforts à la création d'un produit pour finalement découvrir qu'il est défectueux à cause d'un problème aussi simple que le contrôle de la température.

Le contrôle de la température du moule est essentiel en moulage par injection pour maintenir la fluidité du matériau, assurant un remplissage uniforme du moule et une viscosité constante, réduisant ainsi le risque d'injections incomplètes.

Le rôle de la température du moule dans la fluidité du matériau

Je me souviens de mes débuts, quand je sous-estimais l'importance de la température du moule. Je pensais que ce n'était qu'un détail. Quelle erreur ! J'ai vite compris que la température du moule influe sur la fluidité du matériau. À la bonne température, des matériaux comme le polystyrène se glissent sans effort dans tous les recoins du moule, minimisant ainsi les défauts d'injection.

Par exemple, après avoir augmenté la température du moule de 30 °C à 50 °C sur un projet, l'amélioration de la fluidité a été remarquable, presque du jour au lendemain. Ce petit ajustement a fait toute la différence pour éviter ces problèmes récurrents de remplissage insuffisant .

Impact sur les propriétés des matériaux

Chaque matériau a ses particularités, et le polycarbonate fait partie de ceux qui nécessitent une température légèrement plus élevée pour se comporter correctement. J'ai constaté qu'une température plus élevée permet de le faire couler facilement et de prendre des formes complexes sans provoquer de défauts d'impression.

L'indice de fluidité à chaud ( MFR ) est un autre facteur à surveiller. J'ai constaté qu'ajuster la température du moule, voire ajouter une pincée de lubrifiant, peut faire toute la différence pour les matériaux à faible MFR .

Considérations sur la conception des moules

La température n'est pas le seul facteur en jeu. La conception des points d'injection et des canaux d'alimentation est tout aussi cruciale. J'ai rapidement appris qu'il faut parfois les peaufiner ou ajuster leurs dimensions pour optimiser l'écoulement de la matière fondue.

Voici un tableau simple récapitulant les aspects de conception :

| Aspect conception | Recommandation |

|---|---|

| Taille de la porte | Augmenter le diamètre |

| Diamètre du rail | Surfaces polies |

Ces ajustements, associés au contrôle de la température du moule, contribuent à assurer une distribution efficace de la matière fondue 8 .

Conseils pratiques pour optimiser la température du moule

D'après mon expérience, l'utilisation de régulateurs de température pour moules change tout. Ils maintiennent une température stable, garantissant ainsi un fonctionnement optimal. Je surveille également les facteurs environnementaux susceptibles de perturber la température.

La compréhension de ces éléments m'a permis de réduire les défauts et d'améliorer la qualité des produits. Je recommande souvent d'explorer différentes options de régulateurs de température de moule pour une meilleure compréhension.

L'augmentation de la température du moule améliore la fluidité du matériau.Vrai

Des températures de moule plus élevées diminuent la viscosité du plastique, améliorant ainsi sa fluidité.

Le polycarbonate nécessite des températures de moule plus basses pour une bonne fluidité.FAUX

Le polycarbonate nécessite des températures plus élevées pour atteindre une fluidité adéquate.

Comment les additifs améliorent-ils la fluidité des matériaux ?

Les additifs peuvent être l'ingrédient secret en fabrication, transformant un casse-tête potentiel en une opération sans accroc.

Les additifs améliorent la fluidité des matériaux en réduisant la viscosité, en augmentant la stabilité thermique et en facilitant le démoulage, optimisant ainsi l'efficacité de la fabrication et garantissant une qualité de produit élevée.

Comprendre les additifs dans la transformation des matériaux

Je me souviens de mes débuts dans le monde de la production industrielle, et de mon émerveillement devant les chaînes de montage. C'était comme une machine géante parfaitement huilée, et les additifs en étaient les héros méconnus. Ils modifient les propriétés des matériaux pour faciliter leur transformation. Par exemple, en réduisant la viscosité , ils rendent les matériaux plus faciles à manipuler, notamment pour des procédés aussi complexes que le moulage par injection.

Types d'additifs et leurs fonctions

Lorsque j'ai commencé à m'intéresser aux additifs, j'ai eu l'impression de découvrir une boîte à outils aux possibilités infinies :

- Lubrifiants : Imaginez-les comme l’huile moteur de votre voiture. Ils minimisent la friction, assurant ainsi un écoulement plus fluide des matériaux.

- Plastifiants : Ces agents sont comme du yoga pour les matériaux ; ils améliorent la flexibilité pour faciliter le mouvement des choses.

- Stabilisateurs thermiques : Ils assurent la stabilité de l'ensemble, même en cas de fluctuations de température.

| Type d'additif | Fonction principale |

|---|---|

| Lubrifiants | Réduire le frottement |

| Plastifiants | Améliorer la flexibilité |

| Stabilisateurs | Maintenir la stabilité thermique |

Influence sur les aspects des matériaux plastiques

Dans le domaine des matières plastiques, la connaissance de l'indice de fluidité à chaud ( MFR ) est cruciale. Je me souviens de la première fois où j'ai compris son importance capitale ; c'était comme accéder à un niveau supérieur de compréhension de la science des matériaux. Si le MFR est trop faible, les matériaux peuvent ne pas s'écouler correctement, ce qui peut entraîner des problèmes tels que des injections incomplètes. Les lubrifiants dans le polyformaldéhyde 11 peuvent s'avérer extrêmement efficaces en réduisant la viscosité à l'état fondu.

Considérations sur la conception des moules

Bien concevoir un moule, c'est comme préparer la scène d'un spectacle. Cela optimise l'utilisation de la fabrication additive en assurant une répartition homogène des matériaux dans les moindres recoins. De petits ajustements, comme l'augmentation du diamètre de l'orifice d'injection ou l'optimisation de son emplacement, permettent d'éviter les défauts.

Applications pratiques dans l'industrie

Travailler dans les industries qui fabriquent des composants plastiques complexes, c'est un peu comme être un artiste avec une palette de matériaux. Grâce à une conception de moules judicieuse et à des additifs comme les plastifiants , la production devient efficace et la qualité s'en trouve grandement améliorée.

L'équilibre entre l'utilisation d'additifs et les modifications de procédés garantit la préservation de l'intégrité des matériaux tout en assurant une circulation fluide dans les lignes de production. Ce savoir est indispensable pour des personnes comme Jacky, qui fait partie de notre public cible : les concepteurs de produits et les ingénieurs de production. L'étude de l' impact des différents additifs sur les procédés de fabrication (réf. 13) offre une compréhension plus approfondie de leurs diverses applications.

Les lubrifiants réduisent la friction lors du traitement des matériaux.Vrai

Les lubrifiants sont des additifs qui réduisent la friction, favorisant ainsi un écoulement plus fluide des matériaux.

Les plastifiants diminuent la flexibilité des matériaux.FAUX

Les plastifiants augmentent la flexibilité, améliorant ainsi la fluidité des matériaux lors de la transformation.

Conclusion

Cet article explore des solutions efficaces pour prévenir les injections incomplètes en optimisant les propriétés des matériaux, la conception du moule et les paramètres de traitement afin d'améliorer la qualité et l'efficacité du produit.

-

Ce lien explique l'importance du débit de fusion dans les procédés de moulage, offrant ainsi des informations précieuses pour optimiser le flux de matière. ↩

-

Découvrez comment le réglage de la vitesse d'injection peut réduire les injections incomplètes tout en préservant la qualité du produit en cliquant sur ce lien. ↩

-

Comprendre comment l'indice de fluidité du matériau (MFR) influence le flux de matière peut vous guider dans la sélection ou le traitement des matériaux pour de meilleures performances. ↩

-

Savoir ajuster la pression permet de garantir un remplissage complet du moule sans provoquer d'autres défauts. ↩

-

La compréhension des propriétés des matériaux permet de choisir les matériaux appropriés et d'optimiser leurs performances dans les procédés de moulage. ↩

-

Une conception adéquate du système d'échappement garantit une évacuation efficace de l'air, réduisant ainsi les défauts et améliorant la qualité du produit. ↩

-

Découvrez la relation entre la température du moule et les injections incomplètes afin d'optimiser votre processus de moulage. ↩

-

Découvrez comment le réglage de la taille de la buse peut améliorer la répartition de la matière fondue et prévenir les défauts. ↩

-

Découvrez les contrôleurs les mieux notés pour maintenir des températures de moule optimales et améliorer la qualité des produits. ↩

-

Découvrez comment les additifs diminuent efficacement la viscosité, améliorant ainsi la fluidité des matériaux pour un meilleur traitement. ↩

-

Découvrez comment le polyformaldéhyde interagit avec les lubrifiants pour réduire la viscosité et améliorer le remplissage des moules. ↩

-

Comprendre comment les plastifiants améliorent la flexibilité des matériaux, facilitant ainsi leur transformation. ↩

-

Découvrez les effets de différents additifs sur les propriétés des matériaux lors des processus de fabrication. ↩