Vous est-il déjà arrivé de vous demander pourquoi certains produits semblent ratés ? Il arrive qu'un produit paraisse étrange. Le design y est pour beaucoup. Une forme bizarre ou une couleur incongrue peuvent semer la confusion. Il arrive que les designers négligent les petits détails. Pourtant, ces détails sont essentiels. Un mauvais éclairage ou des textures étranges peuvent également poser problème. Les consommateurs remarquent ces défauts. Ce sont des éléments importants. Les clients méritent des designs de meilleure qualité.

Un remplissage insuffisant du moule endommage les produits. Les défauts incluent des injections incomplètes, des surfaces rugueuses et des problèmes de dimensions. Des ajustements permettent de résoudre ces problèmes : modifier le système d'alimentation, ajuster les paramètres d'injection et choisir des matériaux adaptés. Cette approche favorise un remplissage optimal du moule. Un remplissage parfait est essentiel.

J'ai rencontré de nombreuses difficultés avec ce problème. La frustration est immense lorsqu'une pièce sort du moule et semble incomplète. Découvrir les causes principales et explorer les détails change véritablement la façon de fabriquer des objets. Ce processus permet d'obtenir des pièces moulées parfaites. Des pièces parfaites.

L'optimisation du système de course permet d'éviter les tirs trop courts.Vrai

L'amélioration de la conception des canaux d'alimentation optimise le flux de matière et réduit les injections incomplètes.

La rugosité de surface augmente avec la pression d'injection.FAUX

Une pression d'injection plus élevée réduit généralement la rugosité de surface en améliorant le remplissage.

- 1. Quel est l'impact d'un remplissage insuffisant du moule sur l'apparence du produit ?

- 2. Comment la conception du moule garantit-elle un remplissage complet lors du moulage par injection ?

- 3. Comment optimiser les paramètres du processus de moulage par injection ?

- 4. Comment améliorer l'efficacité du remplissage des moules grâce au choix des matériaux ?

- 5. Conclusion

Quel est l'impact d'un remplissage insuffisant du moule sur l'apparence du produit ?

Avez-vous déjà réfléchi à la façon dont un petit défaut de remplissage du moule peut transformer un design lisse en quelque chose de moins esthétique ? Voici quelques explications sur l’origine de ces défauts et comment les corriger.

Un remplissage insuffisant du moule engendre des défauts. Des injections incomplètes, des surfaces rugueuses et des variations de dimensions apparaissent fréquemment. Ces problèmes nuisent à l'esthétique et compromettent la fonctionnalité du produit.

L'effet sur l'apparence

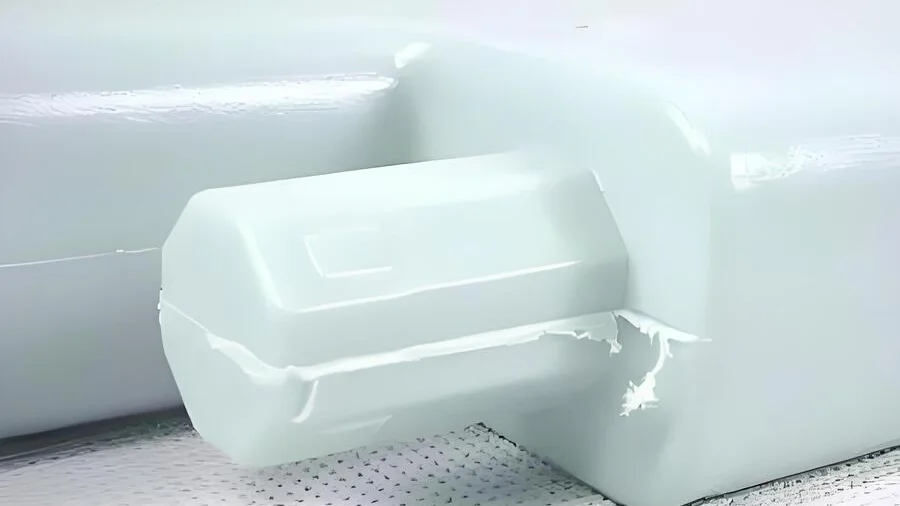

Lorsque les cavités du moule ne sont pas complètement remplies, plusieurs problèmes esthétiques peuvent survenir. Le plus notable est le phénomène de « remplissage incomplet », où certaines parties du produit restent visiblement inachevées. Cela se produit souvent dans les zones aux formes complexes ou aux parois fines, comme les poignées étroites. Des parties de votre création se retrouvent ainsi incomplètes, ce qui nuit à son aspect harmonieux.

Un autre défaut courant est une rugosité de surface accrue . Imaginez-vous attendre une finition lisse et obtenir une texture semblable à du papier de verre. Cela se produit lorsque le plastique ne se déforme pas correctement, laissant des marques et des ondulations. Sur les produits transparents, ce défaut peut réduire considérablement la transparence et la brillance, ce qui en fait un problème crucial à résoudre.

De plus, un remplissage insuffisant du moule peut entraîner des écarts dimensionnels , les produits finissant par être plus petits que prévu. Avez-vous déjà eu affaire à des pièces qui refusent de s'emboîter, malgré tous vos efforts ? Cet écart est particulièrement problématique pour les pièces qui doivent s'ajuster parfaitement les unes aux autres.

| Défaut | Description |

|---|---|

| Phénomène du tir court | Remplissage incomplet dans les zones complexes ou à parois minces. |

| Rugosité de surface accrue | Un écoulement instable entraînant des marques et une brillance réduite, notamment sur les articles transparents. |

| Écart dimensionnel | Taille plus petite que prévu, ce qui affecte l'ajustement et la fonctionnalité. |

Corriger les défauts

Optimisation de la conception du moule : Modifier le système de canaux d’alimentation secondaires améliore la circulation du plastique fondu dans la cavité, réduisant ainsi les pertes de charge et garantissant un remplissage optimal.

Le choix du type d'orifice de remplissage est également crucial. Un positionnement adéquat de cet orifice permet un remplissage uniforme. Par exemple, les orifices à pointeau sont particulièrement adaptés aux produits à parois fines grâce à leur capacité à gérer des vitesses et des pressions élevées.

Amélioration du système d'échappement : Un système d'échappement bien conçu est essentiel pour prévenir les défauts. L'ajout de rainures d'échappement aux endroits où le remplissage a été effectué en dernier facilite l'évacuation de l'air et des gaz, évitant ainsi la contre-pression qui perturbe le remplissage.

| Zone de solution | Stratégie |

|---|---|

| Conception de moules | Optimiser la conception des canaux et des vannes pour une meilleure distribution du flux. |

| Système d'échappement | Mettre en place des rainures d'évacuation d'air stratégiques pour évacuer l'air et prévenir les défauts. |

Améliorations du processus

Paramètres de moulage par injection : L’augmentation de la pression et de la vitesse d’injection permet de surmonter la résistance à l’écoulement et d’obtenir un remplissage complet de la cavité ; toutefois, l’équilibre est essentiel car une vitesse excessive peut créer des problèmes tels que des bavures.

Le réglage des paramètres de maintien, par l'allongement du temps et la modification de la pression, permet de garantir que la matière fondue se dépose correctement dans la cavité, en compensant le retrait dû au refroidissement.

Enfin, le réglage des températures du cylindre et du moule considérablement la fluidité du polymère fondu, facilitant ainsi la mise en œuvre des plastiques difficiles à travailler.

L'ensemble de ces stratégies contribue à améliorer l'aspect du produit en assurant un remplissage homogène du moule, ce qui réduit les défauts de surface et les irrégularités dimensionnelles.

Le phénomène de prise de vue courte affecte l'apparence du produit.Vrai

Des défauts esthétiques peuvent survenir en raison d'un remplissage incomplet du moule.

Une rugosité de surface accrue améliore la transparence.FAUX

La rugosité de surface réduit la transparence et la brillance des produits.

Comment la conception du moule garantit-elle un remplissage complet lors du moulage par injection ?

Avez-vous déjà réfléchi à l'influence de la conception des moules sur la qualité de vos produits en plastique ? C'est plus important que vous ne le pensez !

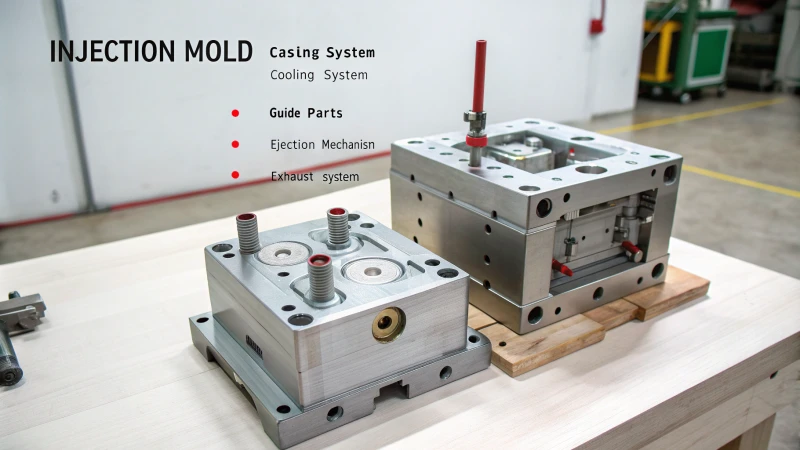

La conception du moule est primordiale pour un remplissage optimal en moulage par injection. Une conception soignée réduit les erreurs telles que les injections incomplètes et les défauts de dimensionnement. Elle porte notamment sur les systèmes d'alimentation, l'emplacement des points d'injection et les orifices d'évacuation. Cette approche permet d'obtenir des pièces plastiques de haute qualité.

Importance des systèmes de course optimisés

Je me souviens de mes premiers ratés avec un remplissage de moule catastrophique : un vrai désastre ! Le problème ? Un système d'alimentation défectueux. Un système d'alimentation bien conçu permet au plastique de s'écouler correctement dans le moule. Modifier la taille et la forme du canal d'alimentation contribue à une répartition homogène du matériau. J'ai constaté qu'augmenter le diamètre du canal principal de 3 mm à 5 mm améliorait considérablement l'efficacité de l'écoulement.

| Système de coureur | Ajustement | Résultat |

|---|---|---|

| Coureur principal | Diamètre de 3 mm à 5 mm | Flux plus fluide |

Apprenez-en davantage sur les réglages du système de course 3 .

Conception stratégique des portails

Concevoir des points d'entrée, c'est comme planifier une partie d'échecs. Pour les produits fins, un point d'entrée précis est idéal, car il permet un acheminement rapide et uniforme de la matière. Les grandes pièces plates peuvent nécessiter des points d'entrée latéraux ou en éventail, à l'instar des tours et des fous.

- Emplacement des vannes : Placez-les dans les parties les plus épaisses pour utiliser la puissance du flux.

- Nombre de portes : Ajoutez-en davantage pour les formes complexes.

Explorez 4 stratégies de conception de portails pour obtenir les meilleurs résultats.

Amélioration du système d'échappement

Un bon système d'évacuation des gaz est comme une bouffée d'air frais pour votre moule. Il élimine la contre-pression qui ralentit le remplissage. Pour un résultat optimal, ajoutez des rainures d'évacuation ou utilisez des matériaux respirants, comme l'acier respirant.

- Profondeur de la rainure d'échappement : 0,02-0,04 mm

- Positionnement : Aux angles ou aux extrémités des nervures

Trouvez des conseils sur les améliorations du système d'échappement 5 .

Impact sur l'apparence et les performances du produit

J'ai constaté que des problèmes de remplissage de moule peuvent être à l'origine de pièces incomplètes et de surfaces rugueuses. Une conception de moule adéquate réduit ces problèmes et permet aux produits de respecter les dimensions requises. Ces conceptions sont essentielles pour l'assemblage.

Considérez les conséquences d' un remplissage insuffisant du moule 6 pour améliorer le contrôle de la qualité.

Une bonne conception de moule améliore non seulement l'apparence, mais aussi la résistance du produit. Modifier les conceptions et les paramètres est essentiel à la réussite du moulage par injection.

L'augmentation du diamètre du canal d'écoulement améliore l'efficacité du flux.Vrai

Un diamètre plus important réduit la résistance, permettant un écoulement plus fluide des matériaux.

Les portails à point de repère sont idéaux pour les grands produits plats.FAUX

Les produits plats de grande taille bénéficient davantage des portes latérales ou en éventail.

Comment optimiser les paramètres du processus de moulage par injection ?

Entrer dans le monde du moulage par injection, c'est comme résoudre un puzzle complexe aux multiples facteurs. Ces facteurs influent sur la qualité et l'efficacité du produit, qui en dépendent.

Pour optimiser le moulage par injection, j'ajuste des paramètres tels que la pression, la vitesse et la température. Ces modifications facilitent grandement le remplissage du moule et réduisent considérablement les problèmes comme les pièces incomplètes et les surfaces rugueuses.

Optimisation de la pression et de la vitesse d'injection

Lorsque j'ai commencé à travailler sur l'amélioration du moulage par injection, la modification de la pression et de la vitesse d'injection a tout changé. Une pression plus élevée permet au plastique liquide de circuler plus facilement, évitant ainsi tout blocage. Cependant, une pression excessive engendre de nouveaux problèmes. Tout est une question d'équilibre.

| Paramètre | Ajustement | Exemple |

|---|---|---|

| Pression | Augmenter dans les limites de la machine | De 70 MPa à 80-90 MPa |

| Vitesse | Augmentez prudemment | Améliore le flux tout en évitant les défauts |

Pour les produits à parois fines, des vitesses plus élevées peuvent être avantageuses. Cependant, pour les formes complexes, une vitesse modérée peut être préférable. Tester différentes variations est essentiel pour trouver le compromis optimal.

Réglage des paramètres de maintien

Ajuster le temps et la pression de maintien a nécessité une nouvelle fois de la patience. En prolongeant le temps de maintien de 5-10 secondes à 10-15 secondes, le plastique s'est ajusté parfaitement au moule, compensant ainsi tout retrait dû au refroidissement. En abaissant la pression de maintien à environ la moitié de la pression d'injection, la densité est restée uniforme.

- Temps de maintien : Passer de 5-10 s à 10-15 s.

- Pression de maintien : Réglée entre 40 % et 60 % de la pression d'injection.

Ces modifications ont une réelle importance lorsque je travaille sur des pièces qui nécessitent un ajustement parfait, comme les engrenages ou les boucles.

Contrôle de la température dans le moulage

Les variations de température ont constitué une découverte majeure. L'augmentation de la température du cylindre améliorait la fluidité du métal en fusion, mais une chaleur excessive entraînait sa décomposition.

- ABS : L'augmentation de la température de 200 °C à 220 °C - 240 °C a fait une grande différence.

Pour les matériaux difficiles comme le polycarbonate, le fait de modifier la température du moule de 80°C à 100°C -120°C permet un remplissage plus coopératif lors du moulage.

Sélection des matériaux et additifs

Choisir les bons matériaux ou additifs, c'est comme choisir le bon équipement pour une ascension. Opter pour des matériaux plus fluides, comme le passage du PEHD au PP , a permis d'améliorer considérablement les résultats.

| Matériel | Alternative | Avantage |

|---|---|---|

| PEHD | Passer à PP | Meilleure circulation |

L'ajout de stéarate de zinc pour réduire l'épaisseur de la fusion est une astuce que j'ai apprise, mais il est vraiment important d'utiliser la bonne quantité – généralement entre 0,1 % et 0,5 % du poids du matériau.

En procédant à des ajustements constants, j'ai amélioré la qualité des produits tout en réduisant les défauts. Les systèmes de surveillance sont devenus de précieux alliés, fournissant un retour d'information en temps réel qui m'a permis d'adapter mes paramètres de manière dynamique et de garantir la précision du processus de moulage. Les méthodes de moulage par injection sont complexes mais gratifiantes. Avec persévérance et précision, il est tout à fait possible d'obtenir un remplissage de moule optimal et des produits de haute qualité.

L'augmentation de la pression d'injection réduit les défauts de moulage.FAUX

Une pression excessive peut provoquer des défauts comme des bavures, et non les réduire.

Des températures de moule plus élevées améliorent le remplissage du polycarbonate.Vrai

L'augmentation de la température du moule diminue la viscosité, facilitant ainsi le remplissage des cavités.

Comment améliorer l'efficacité du remplissage des moules grâce au choix des matériaux ?

Vous êtes-vous déjà demandé s'il manquait quelque chose dans votre moulage par injection ?

Le choix de matériaux à haute fluidité, comme le polypropylène ( PP ), améliore le remplissage des moules par injection. Des additifs tels que le stéarate de zinc y contribuent. Ces choix permettent de réduire la viscosité à l'état fondu, d'obtenir un remplissage complet des cavités et de diminuer les défauts.

Comprendre les propriétés des flux de matières

Je me souviens du moment où j'ai compris l'importance des propriétés d'écoulement des matériaux dans mon travail. C'était comme porter des lunettes pour la première fois et tout voir clairement. Les matériaux qui s'écoulent bien remplissent les moules plus efficacement, réduisant ainsi le risque de défauts comme le phénomène de sous-injection<sup> 7 . Je privilégiais souvent le polypropylène ( PP ) au polyéthylène haute densité ( PEHD ) car le PP s'écoule mieux.

Le rôle des additifs

Ajouter les bons additifs, c'est comme ajouter un ingrédient secret à un plat. Soudain, tout fonctionne mieux. Par exemple, le stéarate de zinc modifie la viscosité à l'état fondu. Cette découverte a été un tournant. L'ajout de 0,1 % à 0,5 % en poids permet au plastique de s'écouler parfaitement dans des moules complexes, minimisant ainsi les problèmes tels que l'augmentation de la rugosité de surface . C'est vraiment efficace.

| Additif | Effet sur l'efficacité de remplissage des moules |

|---|---|

| stéarate de zinc | Réduit la viscosité, améliore la fluidité |

| Huile de silicone | Améliore la lubrification, réduit le frottement |

| Carbonate de calcium | Augmente la conductivité thermique, favorise le refroidissement |

Impact sur l'apparence du produit

Un remplissage efficace des moules a un impact considérable sur l'aspect du produit. J'ai souvent rencontré des problèmes liés à un remplissage inadéquat ; les produits incomplets étaient toujours synonymes d'erreurs. Un remplissage efficace permet d'utiliser moins de matière et améliore grandement l'aspect du produit. Choisir le bon matériau garantit la parfaite formation des détails, même les plus complexes, évitant ainsi les écarts dimensionnels et améliorant l'esthétique.

De plus, la constance de la qualité des lots de production est essentielle. L'adéquation des propriétés thermiques aux conditions de moulage permet d'obtenir de meilleurs résultats ; c'est important.

Exploration des innovations matérielles

La découverte de nouveaux matériaux en science des polymères est une source d'enthousiasme unique. Les polymères biosourcés améliorent la fluidité des matières et offrent des avantages environnementaux : un atout majeur pour la performance et la nature. Ces connaissances sur le choix et l'amélioration des matériaux ont permis d'accroître considérablement l'efficacité du remplissage des moules, ce qui se traduit par une meilleure qualité des produits et des coûts de production réduits.

Le polypropylène présente une meilleure fluidité que le PEHD pour le remplissage des moules.Vrai

Les caractéristiques d'écoulement supérieures du polypropylène le rendent plus efficace pour le remplissage des moules.

Le stéarate de zinc augmente la viscosité à l'état fondu des plastiques.FAUX

Le stéarate de zinc diminue en réalité la viscosité du polymère fondu, améliorant ainsi sa fluidité.

Conclusion

Un remplissage insuffisant du moule entraîne des défauts tels que des pièces incomplètes, des surfaces rugueuses et des écarts dimensionnels. L'optimisation des paramètres de conception et de processus permet d'améliorer la qualité des produits moulés par injection.

-

Apprenez-en davantage sur l'optimisation des systèmes de canaux d'alimentation pour améliorer l'écoulement du plastique dans les moules. ↩

-

Découvrez comment le réglage des températures peut améliorer la fluidité du plastique lors du moulage. ↩

-

Découvrez comment l'optimisation des systèmes de canaux d'alimentation peut améliorer le flux de plastique et réduire les défauts. ↩

-

Découvrez des techniques stratégiques de conception de portes d'entrée qui améliorent l'efficacité du remplissage des moules. ↩

-

Apprenez des méthodes efficaces pour améliorer les systèmes d'échappement et prévenir les problèmes de contre-pression. ↩

-

Comprendre l'impact d'un remplissage insuffisant sur la qualité et les performances du produit. ↩

-

Découvrez comment le choix de matériaux aux meilleures propriétés d'écoulement peut prévenir les défauts d'injection partielle. ↩

-

Découvrez comment les additifs améliorent la fluidité et réduisent la rugosité de surface. ↩

-

Découvrez comment le choix judicieux des matériaux permet d'éviter les écarts dimensionnels. ↩