Avez-vous parfois l'impression que votre processus de moulage par injection est bloqué dans une routine ?

Optimisez la conception du moule, utilisez des agents de démoulage appropriés, maintenez un contrôle précis de la température et effectuez un entretien régulier du moule pour relever efficacement les défis liés au démoulage des produits moulés par injection, éviter l'adhérence et garantir une production efficace.

Je me souviens de mon premier grand projet en moulage par injection : rien ne s'est passé comme prévu. Les pièces collaient et les délais approchaient à grands pas. Après de nombreuses nuits blanches, j'ai compris l'importance d'un contrôle précis de la température et d'un entretien rigoureux des moules. Ces stratégies, associées à l'optimisation de la conception des moules et à l'utilisation d'agents de démoulage adaptés, ont transformé mon processus. Il reste encore beaucoup à explorer pour améliorer vos opérations. Des techniques innovantes aux ajustements subtils, chaque changement peut faire toute la différence pour des lancements de produits sans accroc.

L'optimisation de la conception du moule empêche le produit de coller.Vrai

Une conception appropriée du moule réduit les défauts, assurant un démoulage sans problème.

L'entretien régulier des moules n'est pas nécessaire pour une production efficace.FAUX

Un entretien régulier garantit le bon fonctionnement des moules et prévient les problèmes.

- 1. Comment la conception du moule influence-t-elle la mise sur le marché du produit ?

- 2. Quel est le rôle des agents de démoulage dans le moulage par injection ?

- 3. Pourquoi le contrôle de la température est-il crucial dans le démoulage ?

- 4. Comment un entretien régulier améliore-t-il les performances des moules ?

- 5. Quelles sont les techniques innovantes qui émergent dans le domaine du démoulage ?

- 6. Conclusion

Comment la conception du moule influence-t-elle la mise sur le marché du produit ?

Vous êtes-vous déjà demandé comment une simple modification de conception peut transformer le parcours d'un produit, de son concept à sa réalité ?

La conception des moules influe sur la mise sur le marché des produits en améliorant la vitesse de production, la qualité et la rentabilité, ce qui permet une fabrication plus fluide, moins de défauts et des délais optimisés.

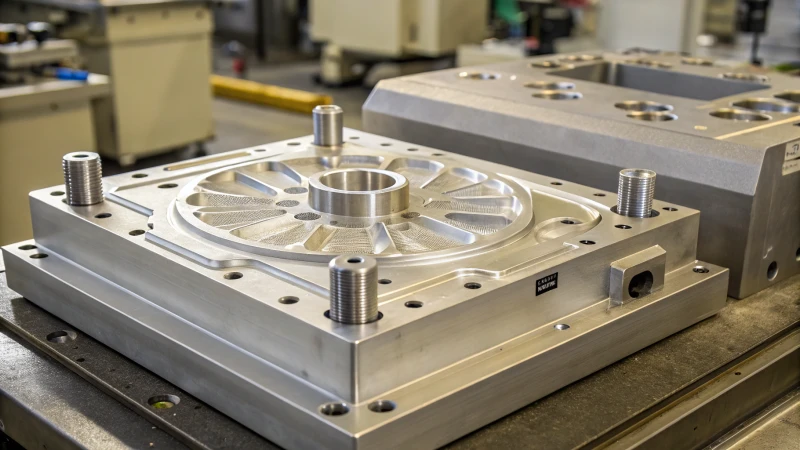

Le rôle de la conception des moules dans la fabrication

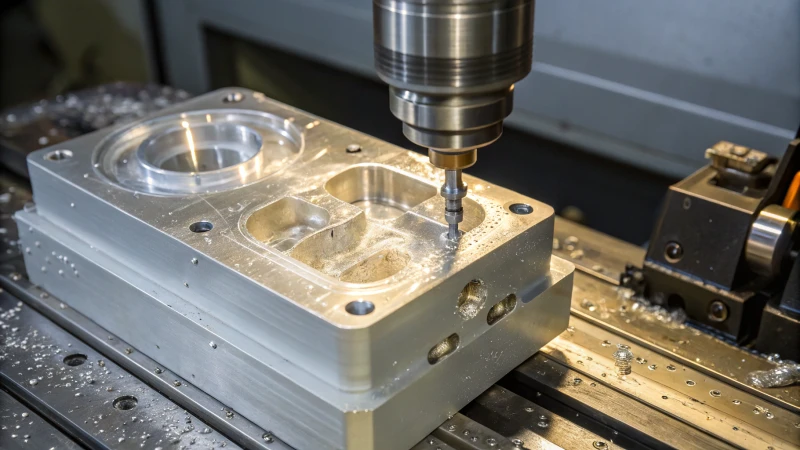

En repensant à mes débuts dans la conception de moules, je me souviens de l'enthousiasme que j'éprouvais en constatant comment un simple ajustement pouvait engendrer une amélioration significative de l'efficacité de la production. La conception des moules est essentielle au moulage par injection¹ , car elle détermine non seulement la forme du produit, mais aussi sa cadence de production. Le choix du matériau du moule, la conception de la cavité et les systèmes de refroidissement sont autant d'éléments déterminants.

Facteurs clés dans la conception des moules

- Conception des cavités : J'ai travaillé une fois sur un projet où la précision était essentielle, et obtenir la conception de cavités parfaite revenait à résoudre un puzzle complexe.

- Choix des matériaux : Le choix du bon matériau était crucial car il nous fallait trouver un équilibre entre durabilité et résistance à la chaleur.

- Système de refroidissement : Dans des délais très serrés, l'optimisation du système de refroidissement nous a permis de gagner de précieuses minutes par cycle.

- Ventilation : J'ai appris à mes dépens comment une mauvaise ventilation pouvait entraîner des défauts coûteux.

| Facteur | Impact sur la production |

|---|---|

| Conception de cavité | Exactitude et précision |

| Sélection des matériaux | Durabilité et résistance |

| Circuit de refroidissement | Efficacité et vitesse |

| Ventilation | Réduction de la qualité et des défauts |

Impact sur les délais de production

Rien n'est plus satisfaisant que de voir un produit arriver sur le marché plus rapidement que prévu. La conception efficace des moules contribue à cet objectif en réduisant le temps de production grâce à des fonctionnalités optimisées telles que les canaux de refroidissement et les mécanismes d'éjection, accélérant ainsi la mise sur le marché² .

Défis liés à la conception de moules

Mais tout n'est pas toujours rose. Une mauvaise conception peut entraîner une augmentation des défauts, un taux de rebut plus élevé et des retards imprévus. Je me souviens d'un projet particulièrement complexe où nous avons dû anticiper des problèmes comme le gauchissement, ce qui m'a appris des leçons inestimables en matière de prévoyance et de préparation.

En comprenant ces facteurs, j'ai appris à créer des moules qui non seulement répondent aux exigences esthétiques et fonctionnelles, mais qui améliorent également l'efficacité de la fabrication.

Pour mieux comprendre comment la conception des moules influence les processus de production, envisagez d'explorer les techniques avancées 3 de fabrication de moules.

La conception de la cavité influe sur la précision du produit.Vrai

La conception des cavités garantit la précision dimensionnelle, ce qui influe sur la précision du produit.

La ventilation n'a aucun effet sur la qualité du produit.FAUX

La ventilation prévient les défauts en permettant à l'air emprisonné de s'échapper, améliorant ainsi la qualité.

Quel est le rôle des agents de démoulage dans le moulage par injection ?

Vous êtes-vous déjà demandé comment un détail aussi infime que les agents de démoulage peut faire ou défaire votre processus de moulage par injection ?

Les agents de démoulage utilisés en moulage par injection empêchent les pièces de coller aux moules, facilitent l'éjection, réduisent les défauts et prolongent la durée de vie des moules.

Comprendre les agents de libération

Permettez-moi de vous raconter l'un de mes premiers projets en moulage par injection. Je me souviens d'être resté près de la machine, à observer nos efforts pour démouler une pièce fraîchement moulée sans l'abîmer. C'est alors que l'importance des agents de démoulage m'est apparue comme une révélation.

Dans le processus de moulage par injection, ces agents sont de véritables héros méconnus. Ils agissent en coulisses comme lubrifiants ou barrières, empêchant nos pièces, conçues avec soin, d'adhérer au moule comme un enfant à son jouet préféré. Ainsi, les produits finis s'éjectent facilement et sans dommage, préservant l'intégrité et la qualité auxquelles j'investis tout mon cœur dans chaque conception. Qu'il s'agisse de thermoplastiques ou de métaux, choisir le bon agent de démoulage, c'est comme choisir l'outil idéal pour une tâche : cela simplifie tout.

Types d'agents de démoulage

J'en ai essayé différents types au fil des ans et je peux témoigner de leurs avantages respectifs. Voici ce que j'ai appris :

| Taper | Caractéristiques |

|---|---|

| À base d'eau | Respectueux de l'environnement, convient à divers matériaux. |

| À base de solvant | Offre une excellente lubrification, mais peut nécessiter une ventilation. |

| Semi-permanent | Adhère à la surface du moule, permettant plusieurs démoulages avant réapplication. |

| À base de silicone | Résistance aux hautes températures, efficace pour les moules complexes. |

Chaque fois que je choisis un agent de démoulage, je prends en compte des facteurs comme la compatibilité avec les matériaux et mon engagement en faveur du développement durable. Par exemple, je privilégie souvent les agents à base d'eau pour leur caractère écologique.

Avantages de l'utilisation d'agents de démoulage

L'intégration d'agents de démoulage dans mon flux de travail a tout changé. Ils améliorent considérablement l'efficacité du processus de moulage par injection en réduisant les temps de cycle et en minimisant les défauts tels que les déformations ou les imperfections de surface — des problèmes qui me causaient bien des soucis !

Ils contribuent également à prolonger la durée de vie des moules en réduisant l'usure. Imaginez les économies réalisées sur la maintenance et une plus grande flexibilité de conception ! C'est le meilleur des deux mondes. Appliqués correctement, ces agents garantissent une qualité constante des pièces pour toutes mes productions.

Techniques d'application

Maîtriser l'application de ces produits a été un tout autre défi. Que ce soit par pulvérisation, au pinceau ou à l'aide de systèmes automatisés, une couverture uniforme est essentielle à la réussite. Une formation adéquate aux méthodes d'application m'a permis d'optimiser la production et d'obtenir des résultats de haute qualité. L'exploration systèmes automatisés s'est avérée particulièrement enrichissante, rationalisant les opérations tout en garantissant la cohérence entre les projets.

En conclusion, les agents de démoulage ne sont peut-être pas les éléments principaux du moulage par injection, mais ils jouent assurément un rôle crucial. En les comprenant et en les utilisant efficacement, j'ai pu améliorer considérablement les résultats opérationnels de mon travail.

Les agents de démoulage empêchent les dommages causés par les moisissures.Vrai

Les agents de démoulage agissent comme des barrières, empêchant les pièces de coller aux moules.

Les agents à base de solvants ne nécessitent aucune ventilation.FAUX

Les agents à base de solvants nécessitent une ventilation en raison des émanations potentielles.

Pourquoi le contrôle de la température est-il crucial dans le démoulage ?

Avez-vous déjà ressenti la frustration de voir un design parfait s'effondrer à cause de problèmes de température ? Voyons pourquoi le maintien d'une température adéquate (ou suffisante) est crucial pour un démoulage réussi.

Le contrôle de la température est crucial dans le démoulage car il garantit que les agents conservent une viscosité et des taux d'évaporation optimaux, prévenant ainsi les défauts et améliorant la qualité du produit.

Comprendre le rôle de la température dans le démoulage

Je me souviens de ma première expérience avec les agents de démoulage. Le projet semblait simple jusqu'à ce que mes pièces, pourtant parfaitement conçues, commencent à coller aux moules. C'est là que j'ai compris l'importance cruciale du contrôle de la température. La température influe directement sur l' efficacité des agents de démoulage⁶ , son adhérence à la surface du moule.

Impact sur la viscosité et l'évaporation

J'ai appris à mes dépens que lorsque la température est trop élevée, les agents de démoulage peuvent devenir trop fluides, ce qui entraîne une application irrégulière. À l'inverse, s'il fait trop froid, ils s'épaississent et ne s'étalent pas correctement, provoquant des défauts tels qu'une mauvaise finition de surface ou des pièces qui collent aux moules. Voici un aperçu rapide de l'influence de la température sur la viscosité :

| Température | Effet sur l'agent de démoulage |

|---|---|

| Haut | viscosité diminuée |

| Faible | viscosité accrue |

Gestion des variations de température

Pour éviter ces problèmes, j'ai constaté que l'utilisation de systèmes de contrôle précis de la température est essentielle. Cela peut impliquer l'emploi de moules isolés ou d'équipements de régulation de température afin de garantir la stabilité tout au long du processus. Croyez-moi, une fois que vous aurez maîtrisé cette technique, vous vous épargnerez bien des soucis par la suite.

Meilleures pratiques pour le contrôle de la température

- Surveillez régulièrement : les capteurs sont vos meilleurs alliés pour contrôler en continu la température des moisissures.

- Calibrage du matériel : Veillez à ce que tout soit calibré pour des mesures précises – j'ai appris que négliger cette étape peut entraîner des erreurs coûteuses.

- Considérations relatives aux matériaux : Il est essentiel de comprendre les propriétés thermiques de vos matériaux, car elles influent sur la distribution de la chaleur.

La mise en œuvre de ces pratiques m'a permis d'obtenir des performances de démoulage constantes et de réduire les temps d'arrêt dus aux défauts et à la maintenance. Pour des recommandations plus détaillées, vous pouvez consulter les systèmes de contrôle de température avancés <sup>7</sup> .

Les températures élevées diminuent la viscosité de l'agent de démoulage.Vrai

Les températures élevées fluidifient les agents, ce qui entraîne un revêtement irrégulier.

Les basses températures améliorent la couverture de l'agent de démoulage.FAUX

Les basses températures augmentent la viscosité, ce qui entraîne une couverture incomplète.

Comment un entretien régulier améliore-t-il les performances des moules ?

Imaginez un monde où vos moules ne vous font jamais défaut, où efficacité, qualité et fiabilité sont parfaitement harmonieuses. Un rêve, n'est-ce pas ?

Un entretien régulier des moules garantit une qualité élevée, prolonge leur durée de vie et prévient les pannes grâce à un nettoyage, des inspections et des réparations constants, optimisant ainsi les performances et minimisant les temps d'arrêt.

Comprendre l'importance d'un entretien régulier

Je me souviens de ma première panne de moule ; c’était comme assister à l’effondrement au ralenti d’un jeu de dominos savamment orchestré. C’est alors que j’ai vraiment compris l’importance d’un entretien régulier pour la gestion des moules. En surveillant systématiquement le nettoyage, l’inspection et la réparation des composants , j’ai pu prévenir ces incidents de production redoutés avant même qu’ils ne surviennent.

Principaux avantages d'un entretien régulier des moisissures

- Efficacité accrue : Tout comme mon café du matin me donne l’énergie nécessaire pour bien démarrer la journée, des moules bien entretenus assurent une production sans accroc. Des moules propres réduisent les temps de cycle, augmentent la productivité et garantissent une utilisation optimale des ressources.

- Durée de vie prolongée : J'ai appris que s'occuper rapidement des petites usures, c'est comme faire la vidange régulière de ma voiture : cela permet à tout de fonctionner plus longtemps et évite des remplacements coûteux à l'avenir.

- Temps d'arrêt réduit : La maintenance planifiée est devenue mon arme secrète contre les pannes imprévues. Savoir que la production ne sera pas interrompue me permet de dormir sur mes deux oreilles.

| Avantage | Description |

|---|---|

| Efficacité accrue | Réduit le temps de cycle et augmente la production |

| Durée de vie prolongée | Évite les remplacements coûteux |

| Temps d'arrêt réduit | Garantit un fonctionnement constant |

Meilleures pratiques pour l'entretien des moisissures

- Nettoyage régulier : De même que je range mon espace de travail pour mieux réfléchir, un nettoyage régulier des moules prévient l’accumulation de résidus pouvant entraîner des défauts. L’utilisation de produits de nettoyage adaptés est essentielle pour les maintenir en parfait état.

- Inspections de routine : Ce sont mes contrôles réguliers de moisissures, qui me permettent de détecter rapidement les problèmes potentiels. C’est comme repérer une petite fuite avant qu’elle ne se transforme en inondation.

- Réparations rapides : La proactivité est mon mot d'ordre ici — régler les problèmes rapidement permet de maintenir un fonctionnement optimal, un peu comme réparer une poignée de porte qui se détache avant qu'elle ne tombe complètement.

- Documentation et analyse : La tenue de registres détaillés des activités de maintenance est essentielle. L’analyse de ces registres permet de déceler les tendances ou les problèmes récurrents, ce qui conduit à de meilleures stratégies de gestion des moisissures.

Aides technologiques pour l'entretien des moisissures

L'adoption des technologies a radicalement changé la donne pour moi. Les outils de maintenance prédictive utilisent l'analyse de données pour anticiper les pannes potentielles, me permettant ainsi d'agir avant même que les problèmes ne surviennent. En intégrant ces pratiques et technologies, j'ai constaté que la performance des moules ne se résume pas au maintien de la qualité ; il s'agit de l'atteindre de manière constante tout en réduisant les coûts. Cette approche a non seulement amélioré la performance, mais elle s'inscrit également dans une démarche de production durable, ce qui représente un avantage considérable pour moi et mon entreprise.

Un entretien régulier réduit le temps de cycle de production des moules.Vrai

La maintenance prévient les défauts, assure le bon fonctionnement des moules et réduit le temps de cycle.

Négliger l'entretien des moules entraîne une augmentation des coûts de production.Vrai

Négliger la maintenance entraîne des inefficacités et des pannes, ce qui augmente les coûts.

Quelles sont les techniques innovantes qui émergent dans le domaine du démoulage ?

Imaginez l'excitation de découvrir une technique révolutionnaire qui pourrait transformer complètement votre processus de fabrication.

Les techniques de démoulage innovantes comprennent des revêtements avancés, la nanotechnologie et des solutions écologiques, améliorant l'efficacité du démoulage, réduisant les déchets et améliorant la qualité du produit pour répondre aux exigences de la fabrication moderne.

Je me souviens de la première fois où j'ai découvert par hasard une nouvelle technique de démoulage. C'était comme trouver une perle rare qui promettait de simplifier et d'optimiser mon travail. Aujourd'hui, les innovations en matière de démoulage sont presque magiques : elles apportent des solutions inédites à des problèmes ancestraux.

Revêtements avancés pour le démoulage

L'une des avancées les plus significatives que j'ai constatées est le développement des revêtements de pointe. Conçus pour résister à la chaleur et à la pression intenses des procédés de fabrication, ces revêtements créent une barrière durable entre le moule et le produit. Cela minimise non seulement les problèmes d'adhérence, mais prolonge également la durée de vie du moule et du produit. J'ai trouvé cela particulièrement utile pour des projets destinés à des industries exigeant précision et durabilité, comme l'automobile et l'aérospatiale. C'est incroyable à quel point ces revêtements de pointe peuvent faire la différence.

Nanotechnologie dans le démoulage

Il y a ensuite la nanotechnologie, qui semble tout droit sortie d'un roman de science-fiction. En intégrant des matériaux à l'échelle nanométrique, nous améliorons les propriétés de démoulage sans altérer la surface du produit. Ceci garantit un démoulage en douceur, essentiel pour les conceptions complexes ou les tolérances serrées que j'ai souvent rencontrées. L'introduction de la nanotechnologie dans le démoulage permet non seulement d'accroître l'efficacité, mais aussi de réduire les étapes de post-traitement, un avantage toujours appréciable dans les projets menés à un rythme soutenu.

Agents de démoulage écologiques

Enfin, la recherche du développement durable a permis la mise au point d'agents de démoulage écologiques, biodégradables et non toxiques. Ce changement ne se limite pas à la réduction de l'impact environnemental ; il contribue également à un environnement de travail plus sain en minimisant l'exposition aux produits chimiques nocifs. Le passage à des agents écologiques 12 s'est avéré être une solution gagnant-gagnant pour notre entreprise, en accord avec nos objectifs environnementaux tout en maintenant des normes de production élevées.

Analyse comparative des techniques

| Technique | Avantages | Secteurs bénéficiaires |

|---|---|---|

| Revêtements avancés | Durabilité et résistance à la température | Automobile, Aérospatiale |

| Nanotechnologie | Propriétés de libération améliorées | Électronique, dispositifs médicaux |

| Agents éco-responsables | Impact environnemental réduit | Tous les secteurs d'activité axés sur la durabilité |

Chaque technique présente des avantages uniques, répondant à des besoins spécifiques de l'industrie. Par exemple, tandis que les revêtements de pointe sont conçus pour les applications à haute température, les agents écologiques s'inscrivent parfaitement dans une démarche de développement durable. Déterminer la technique la plus appropriée nécessite d'évaluer les besoins de production spécifiques et les politiques environnementales.

En explorant ces innovations, les professionnels comme moi peuvent garder une longueur d'avance dans la conception et la fabrication de moules.

Les revêtements avancés prolongent la durée de vie des moules en production.Vrai

Les revêtements avancés réduisent les problèmes d'adhérence, augmentant ainsi la durée de vie des moules.

Les nanotechnologies utilisées dans le démoulage augmentent les besoins en post-traitement.FAUX

La nanotechnologie réduit le post-traitement en améliorant les propriétés de libération.

Conclusion

Les solutions efficaces aux problèmes de moulage par injection comprennent l'optimisation de la conception du moule, l'utilisation d'agents de démoulage, le contrôle de la température et la réalisation d'un entretien régulier afin d'améliorer l'efficacité de la production et la qualité du produit.

-

Découvrez le fonctionnement du moulage par injection et pourquoi il est essentiel à une production efficace. ↩

-

Découvrez l'importance des systèmes de refroidissement pour réduire les temps de production. ↩

-

Explorez des techniques de pointe qui améliorent l'efficacité de la conception des moules. ↩

-

Découvrez comment les agents de démoulage à base d'eau peuvent contribuer à des pratiques de fabrication durables. ↩

-

Découvrez comment les systèmes automatisés améliorent la cohérence et l'efficacité de l'application des agents de libération. ↩

-

Comprendre comment la température affecte les agents de démoulage peut vous aider à choisir le bon produit pour votre procédé et à éviter les défauts courants. ↩

-

Découvrez des systèmes avancés qui permettent de maintenir des températures constantes pendant les opérations de moulage, optimisant ainsi l'efficacité de la production et réduisant les défauts. ↩

-

Découvrez pourquoi des réparations effectuées à temps sont essentielles pour maintenir l'efficacité des traitements anti-moisissures et prévenir les dommages à long terme. ↩

-

Découvrez des méthodes efficaces pour documenter les activités de maintenance afin d'améliorer les stratégies de lutte contre les moisissures. ↩

-

Découvrez comment ces revêtements améliorent la durabilité et l'efficacité des procédés de démoulage. ↩

-

Explorez le rôle des nanotechnologies dans l'amélioration des performances de démoulage. ↩

-

Découvrez des solutions de démoulage durables qui réduisent l'impact environnemental. ↩