Connaissez-vous la frustration liée aux problèmes de sous-remplissage dans vos conceptions de moules ? Croyez-moi, je l'ai vécu aussi. Explorons ensemble quelques bonnes solutions.

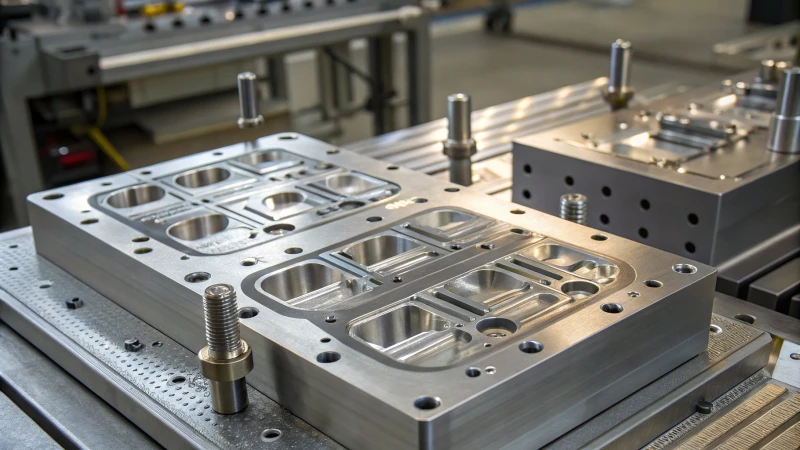

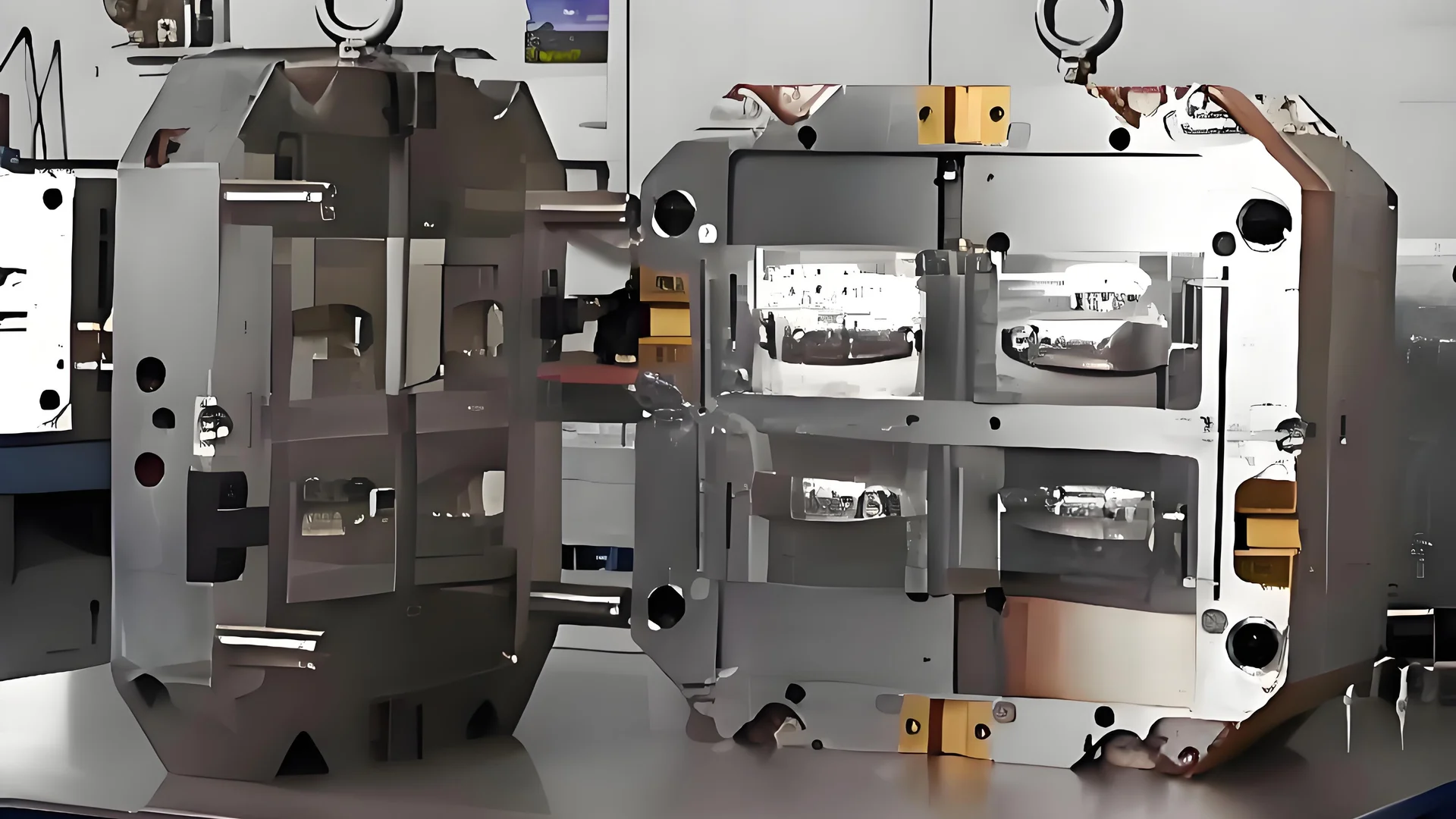

La résolution des problèmes de sous-remplissage dans la conception des moules nécessite de se concentrer sur le placement des portes. Les systèmes de glissières nécessitent également un ajustement minutieux. Les systèmes de gaz d'échappement devraient être améliorés. Des changements intelligents dans ces domaines aident à très bien l'écoulement de la fonte. Le remplissage complet de la cavité devient bien meilleur avec ces stratégies.

En pensant à ma propre expérience, je me souviens d’une époque où j’avais conçu un moule de figurine de jouet compliqué. Des problèmes de sous-remplissage m'ont empêché de dormir la nuit. Changer la porte pour l'aligner avec le centre a beaucoup aidé, permettant à la fonte de se propager uniformément partout sur la figure. Ce n'était que le début. La recherche de meilleurs systèmes de guidage et d'une meilleure conception des gaz d'échappement a changé ma façon de travailler, amenant mes conceptions à un tout autre niveau. Examinons ces méthodes et stratégies spéciales pour que vous obteniez le même succès.

L'ajustement de l'emplacement de la porte améliore l'efficacité du remplissage du moule.Vrai

Le positionnement des portes à proximité des zones à parois minces garantit un meilleur écoulement de la matière fondue.

L'augmentation de la longueur des canaux réduit la dissipation de la chaleur dans les moules.FAUX

Les canaux plus courts réduisent les pertes de chaleur, améliorant ainsi l'efficacité de l'écoulement de la matière fondue.

- 1. Quel est l’impact de l’optimisation de la conception des portes sur le remplissage des moules ?

- 2. Comment la conception du système de guidage aide-t-elle à prévenir les sous-remplissages ?

- 3. Comment les améliorations apportées à la conception des gaz d’échappement peuvent-elles améliorer l’efficacité des moules ?

- 4. Comment les matériaux respirants profitent-ils à la conception de moules ?

- 5. Comment puis-je résoudre efficacement les problèmes de sous-remplissage dans le secteur manufacturier ?

- 6. Conclusion

Quel est l’impact de l’optimisation de la conception des portes sur le remplissage des moules ?

Avez-vous déjà pensé à la façon dont les petits détails comme la conception des portes affectent le processus de remplissage du moule ? Apprenez-en davantage pour comprendre pourquoi c’est important !

L’optimisation de la conception des portes est très importante dans le remplissage des moules. Il ajuste soigneusement l'emplacement, la taille et le nombre du portail. Cet équilibre permet aux matériaux de circuler uniformément. Ce réglage précis réduit les défauts tels que le sous-remplissage. Il en résulte une meilleure qualité des produits. L’efficacité de la production augmente également probablement.

L'importance de l'emplacement de la porte

Je me souviens de ma première fois avec le moulage par injection. J'ai dû concevoir un récipient en plastique compliqué. Ce fut une grande expérience d’apprentissage ! Placer le portail près de la poignée a tout changé. Cela permet au plastique de fondre en douceur dans les parties minces, évitant ainsi les sous-remplissages gênants. C'est comme verser de la pâte à crêpes au bon angle pour éviter les déversements !

Produits symétriques

Placer la porte sur la ligne de symétrie est important pour les conceptions symétriques, comme une figurine de jouet en plastique 2 . Cela permet au matériau de s'écouler uniformément des deux côtés. De cette façon, chaque partie du petit soldat se remplit de manière égale. C'est comme trouver l'équilibre dans le yoga. Tout s'aligne parfaitement.

Taille et nombre de portes

Travailler sur des produits plus grands m'a appris à changer la taille des portes. Par exemple, j’avais besoin de portes plus grandes pour les grands plateaux en plastique. J'ai augmenté la taille du portail de 3 mm à 5 mm. Cela a permis un écoulement de fusion plus rapide. C'est comme ouvrir une porte plus large pour permettre à plus de personnes d'entrer rapidement dans une fête !

| Type de produit | Diamètre de porte recommandé |

|---|---|

| Petites pièces | 2-3 mm |

| Grands plateaux | 4-5mm |

Pour les structures complexes, davantage de portes sont utiles. Imaginez concevoir une boîte à outils 3 . Des portes supplémentaires près de chaque section garantissent que chaque place est correctement occupée.

Améliorations du système de coureurs

Les chemins courts sont une autre astuce pour une meilleure efficacité de remplissage. Moins de perte de chaleur et de résistance font un grand changement. Polir les patins pour obtenir une finition lisse est également très utile. C'est comme poncer une surface rugueuse pour la faire glisser facilement.

- Exemple : Le polissage des canaux à Ra0,8 μm a entraîné un écoulement plus fluide et moins de défauts dans mon travail.

Conception des gaz d'échappement

Les systèmes d’échappement comptent aussi ! L’ajout de rainures d’échappement aux bons endroits peut empêcher les pièges d’air indésirables. C'est comme s'assurer qu'une pièce n'est pas étouffante et laisser l'air circuler librement.

En conclusion, la conception de portails ne se limite pas à des détails techniques ; cela implique de savoir comment les changements affectent le produit final. Il s'agit d'apprendre par l'expérience et parfois d'essayer différentes idées. En fin de compte, il s'agit de créer des produits avec beaucoup de précision et de soin.

L'ajustement de l'emplacement de la porte améliore le remplissage du moule.Vrai

Placer les portes à proximité des zones à parois minces garantit un écoulement uniforme de la matière fondue, réduisant ainsi le sous-remplissage.

L'augmentation du diamètre du canal diminue la résistance à l'écoulement de la matière fondue.Vrai

Des diamètres de canaux plus grands permettent à plus de matière fondue de passer, améliorant ainsi l'efficacité du débit.

Comment la conception du système de guidage aide-t-elle à prévenir les sous-remplissages ?

Curieux de savoir comment la conception d'un système de glissières pourrait réellement aider ou ruiner votre processus de moulage ?

La conception du système de glissières joue un rôle clé dans la prévention des sous-remplissages lors du moulage par injection. Le système nécessite la bonne longueur, le bon diamètre et la bonne qualité de surface. Ces changements permettent à la fonte de s'écouler en douceur. Ils réduisent les défauts. Il en résulte une meilleure qualité de produit. La qualité s'améliore vraiment.

Optimisation de la longueur et du diamètre des coureurs

Ajustement de la longueur des coureurs : Je me souviens de mon premier grand projet traitant de problèmes de sous-remplissage. Le raccourcissement de la longueur des canaux a réduit la perte de chaleur et la résistance à la fusion. C’était comme trouver un raccourci pour arriver à une destination plus rapidement et plus facilement. Remplacer les patins sinueux et incurvés par des patins droits a tout changé.

| Longueur originale | Nouvelle longueur |

|---|---|

| Longue et courbée | Court et droit |

Ajustement du diamètre du canal : le diamètre du canal était également important. Pour un produit de grande taille avec des parois épaisses, l'augmentation du diamètre du canal a permis à la matière fondue de remplir correctement la cavité. C’était comme ouvrir une deuxième voie dans un trafic intense et laisser tout couler.

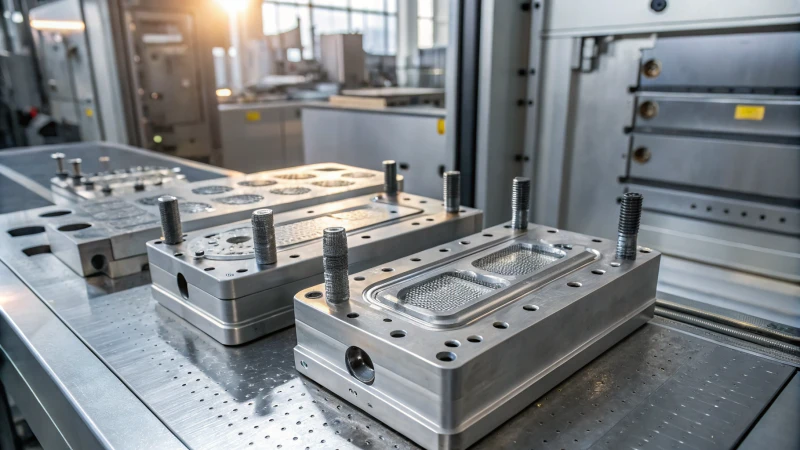

Amélioration de la qualité des surfaces

Patins de polissage : les patins polis ont fonctionné comme par magie ! Un polissage de haute précision réduit la friction, ce qui fait la différence. C'était comme glisser sur un sol fraîchement ciré. Des surfaces plus lisses ont considérablement réduit les problèmes de sous-remplissage en abaissant la rugosité de la surface de Ra1,6 μm à moins de Ra0,8 μm.

Optimisation de la conception des portes

- Ajustement de l'emplacement de la porte : Concevoir l'emplacement de la porte s'est avéré délicat, un peu comme trouver le bon endroit pour une peinture. L'ajustement de l'emplacement des portes à proximité de zones à parois minces ou de formes difficiles a assuré un remplissage efficace. Lors de la création d’un conteneur doté d’une poignée fragile, le fait de rapprocher la porte a fait une énorme différence.

-

Taille et nombre de portes : Pour les produits symétriques, placer les portes sur la ligne centrale a permis d'équilibrer la fonte. Une fois, lors de la conception d'une figurine de jouet, placer la porte sur l'axe central a permis d'obtenir un remplissage parfait.

Améliorations de la conception des gaz d'échappement

L'amélioration de la conception des systèmes d'échappement est très importante. L'ajout de rainures d'échappement ou l'utilisation de matériaux respirants permettent à l'air de s'échapper dans les espaces restreints, réduisant ainsi la contre-pression. C'est comme laisser s'échapper la vapeur d'une marmite bouillante pour éviter un débordement.

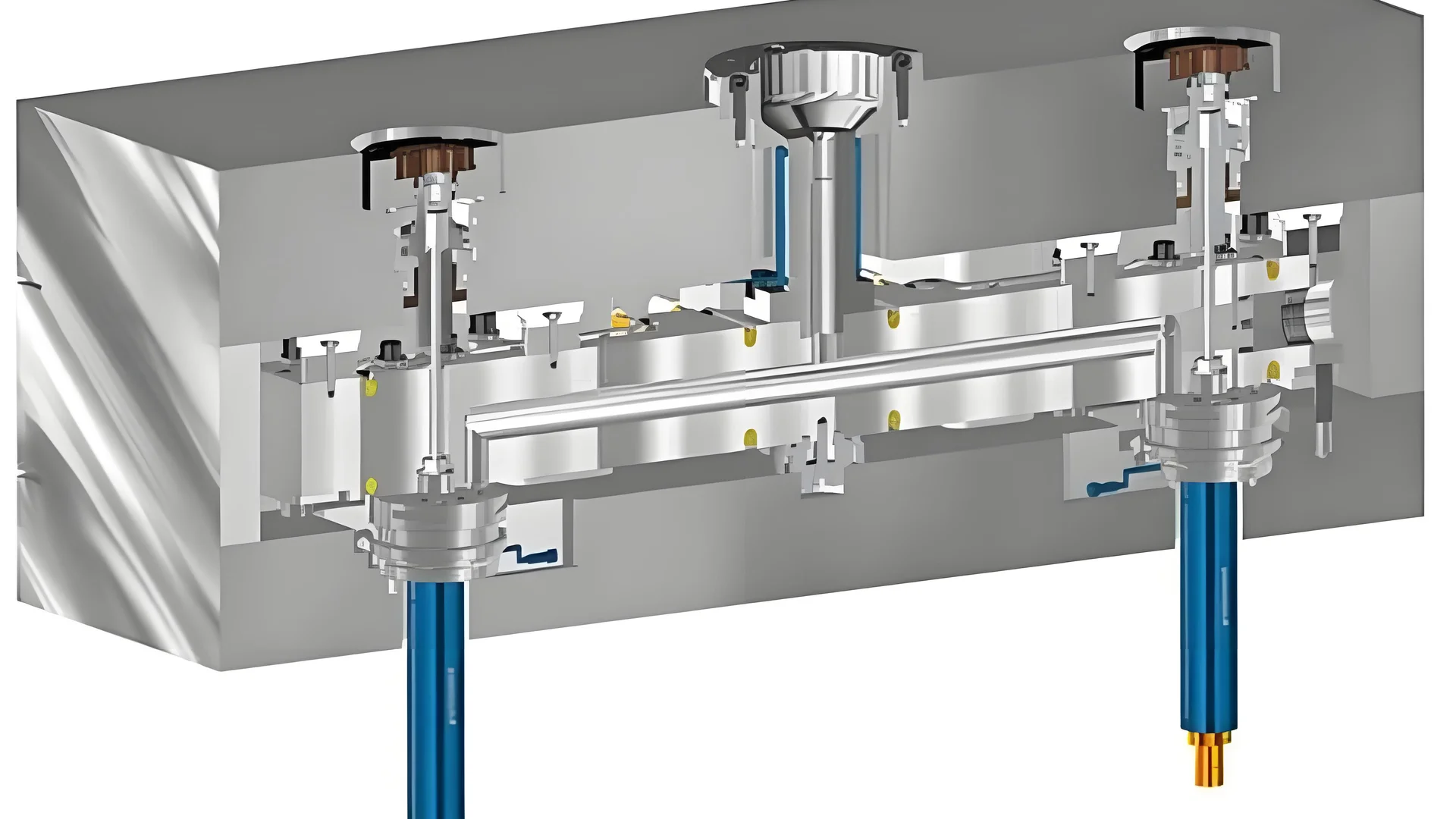

Explorer les types de systèmes d'alimentation

Connaître les différents systèmes de canaux – chauds ou froids – est essentiel pour améliorer les processus de production. Chaque système présente des avantages uniques, comme choisir entre un livre classique et sa version moderne.

Explorez les systèmes de coureurs5

La réflexion sur ces projets montre à quel point de petits changements entraînent de grands progrès. Raffiner les détails fabrique des produits vraiment fonctionnels et beaux.

L'ajustement de l'emplacement de la porte évite le sous-remplissage dans les formes complexes.Vrai

Le positionnement des portes à proximité des zones à parois minces garantit une répartition uniforme de la matière fondue.

L'augmentation du diamètre du canal réduit la résistance à l'écoulement de la matière fondue.Vrai

Des diamètres de canaux plus grands facilitent un écoulement de fonte plus fluide et plus rapide.

Comment les améliorations apportées à la conception des gaz d’échappement peuvent-elles améliorer l’efficacité des moules ?

Avez-vous déjà réfléchi à la manière dont la modification de la conception des systèmes d'échappement pourrait réellement améliorer l'efficacité des moules ?

Les modifications apportées à la conception des gaz d'échappement, telles que l'ajout de rainures d'échappement et l'utilisation de matériaux respirants, augmentent considérablement l'efficacité du moule. Ces améliorations permettent à l'air emprisonné de s'échapper, améliorent la façon dont les matériaux se déplacent et réduisent les défauts. Un meilleur flux signifie moins de problèmes.

Changements importants dans la conception des gaz d'échappement

1. Ajout de rainures et de trous d'échappement

Je me souviens avoir travaillé sur un modèle de moule très têtu. C’était comme remettre du dentifrice dans son tube. Ensuite, j'ai découvert la puissance des rainures d'échappement. De minuscules passages dans des endroits profonds ont beaucoup aidé. Par exemple, une rainure de 0,2 à 0,3 mm dans une coque en plastique 6 réduisait considérablement les problèmes d'air.

| Zone | Largeur de rainure | Profondeur de rainure |

|---|---|---|

| Cavité profonde | 0,03-0,05 mm | 0,2-0,3 mm |

| Surface de séparation | 0,3-0,5 mm | 0,4 mm |

Ces ajustements garantissent une évacuation fluide de l'air, résolvant le sous-remplissage et améliorant la qualité.

2. Utiliser des matériaux respirants

Une fois, un moule avec des pièces internes compliquées était très frustrant. L’utilisation d’acier respirant était une solution parfaite.

Ce matériau laisse l'air s'échapper facilement sans endommager le moule, résolvant ainsi les problèmes de sous-remplissage.

En particulier dans les moules dotés de structures internes complexes 7 , il a résolu efficacement les problèmes de sous-remplissage.

Modifications de conception supplémentaires

Amélioration de la conception des portes

Améliorer la conception des portes ressemble à accorder un violon. Changer la position des portes pour les produits aux formes délicates est très utile.

Placez les portes à proximité de zones minces et le plastique s'écoule mieux, réduisant ainsi les défauts et améliorant la qualité.

Pensez à mouler un pot en plastique avec une poignée fine : déplacer la porte près de la poignée était la clé !

Meilleur système de coureur

Les systèmes de coureurs peuvent être très délicats ! Des canaux plus courts et plus lisses améliorent l'écoulement de la fonte.

À un moment donné, j'ai remplacé les patins courbes par des patins droits ; la fonte coulait parfaitement.

De petits changements comme celui-ci apportent souvent de grands succès en termes de performances du moule.

En mélangeant les changements d'échappement avec d'autres améliorations de conception, comme les changements de portes et de canaux,

des améliorations significatives de l'efficacité du moule et de la qualité du produit ont été obtenues.

L'ajustement de l'emplacement des portes réduit le risque de sous-remplissage.Vrai

Placer les portes à proximité des zones à parois minces garantit une répartition uniforme de la matière fondue.

L'augmentation du diamètre du canal diminue la résistance à l'écoulement de la matière fondue.Vrai

Des diamètres plus grands permettent à plus de matière fondue de passer, réduisant ainsi la résistance.

Comment les matériaux respirants profitent-ils à la conception de moules ?

Avez-vous déjà réfléchi à la manière dont les matériaux respirants modifient la conception et la production des moules ?

Les matériaux respirants dans la conception du moule aident l'air à circuler librement. Ils réduisent les défauts. Ils améliorent la qualité des produits. Les gaz piégés s’échappent efficacement. Cela conduit à une injection plus douce. L'efficacité de la production augmente. Il y a moins de gaspillage. Moins d’erreurs se produisent.

Améliorer la circulation de l'air avec des matériaux respirants

J'ai toujours trouvé intéressant de voir comment de petits changements pouvaient créer des effets notables. Prenez l’acier respirant 8 utilisé dans la conception de moules. Il s'agit d'un choix révolutionnaire, en particulier dans le cas de structures complexes où les anciennes méthodes de ventilation échouent. Imaginez-vous en train de travailler sur une tâche dans laquelle les petites zones du moule emprisonnent l'air, entraînant des défauts. L'utilisation d'acier respirant permet à l'air de passer à travers le matériau, ce qui m'aide à obtenir une ventilation parfaite, même dans les conceptions les plus délicates.

Prévenir les défauts et améliorer la qualité des produits

L’une de mes plus belles réalisations a été d’utiliser des matériaux respirants sur un projet difficile. Le client exigeait des finitions de surface parfaites et sans erreurs. Les matériaux respirants 9 stoppent les défauts tels que les marques de brûlure car ils permettent aux gaz de s'échapper facilement, gardant ainsi la cavité du moule dans le meilleur état possible. Cela signifiait moins de pièces défectueuses et des produits de meilleure qualité. Cela a vraiment apporté de la joie à mon client et à moi. C'était très satisfaisant.

Rationalisation du processus d'injection

Avez-vous déjà eu du mal avec une pièce qui semblait impossible à perfectionner ? J'ai eu affaire à un produit avec des sections à parois minces qui ont causé beaucoup de problèmes. L'ajustement de la conception du portail et l'utilisation de matériaux respirants m'ont aidé à simplifier le processus d'injection. Rapprocher la porte de ces zones difficiles d'accès a tout changé, rendant le flux plus fluide et les remplissages plus efficaces.

| Optimisation de la conception des portes | Description |

|---|---|

| Ajustement de l'emplacement de la porte | Améliore le remplissage dans les zones à parois minces |

| Changement de taille/numéro de porte | Prend en charge les structures complexes |

Cette amélioration était assez significative.

Augmenter l'efficacité de la production

Utiliser des matériaux respirants dans la conception de moules, c'était comme découvrir une formule magique pour l'efficacité. Une meilleure dynamique a entraîné moins de défauts et des temps de cycle plus courts. J'ai travaillé avec l'équipe de Jacky sur un projet d'électronique grand public où gagner ne serait-ce qu'une seconde était vital. En transformant le système de glissières – en raccourcissant les longueurs et en polissant les surfaces – nous avons constaté des améliorations remarquables dans la production.

Ces tactiques correspondaient parfaitement à notre objectif d'obtenir une production de haute qualité tout en réduisant les coûts, ce qui s'alignait bien avec les entreprises qui se concentrent sur les composants électroniques grand public de haute qualité, comme le fait l'équipe de Jacky.

Connaissant ces avantages, cela me permet de sélectionner judicieusement les matériaux, améliorant ainsi à la fois la fonction et l'apparence des produits que je développe. L’application de ces connaissances a été cruciale pour réussir des productions à grande échelle.

L'emplacement de la porte affecte l'écoulement de la matière fondue dans les formes complexes.Vrai

L'ajustement de l'emplacement de la porte permet de remplir efficacement les zones à parois minces.

La longueur des canaux n’a pas d’impact sur la résistance à l’écoulement de la matière fondue.FAUX

Le raccourcissement des glissières réduit la résistance et améliore l'efficacité du remplissage.

Comment puis-je résoudre efficacement les problèmes de sous-remplissage dans le secteur manufacturier ?

Avez-vous déjà pensé à résoudre pour toujours et complètement ces problèmes de sous-remplissage ennuyeux dans la fabrication électronique ?

Pour résoudre complètement les problèmes de sous-remplissage, les ingénieurs doivent optimiser la conception des portes, améliorer les systèmes de canaux et repenser les configurations des gaz d'échappement. La taille et l’emplacement du portail doivent être ajustés. Les dimensions des coureurs nécessitent des améliorations. Les pots d’échappement doivent être placés à des endroits efficaces. Une production sans faille en dépend.

Optimiser la conception des portes

La conception du portail joue un rôle crucial dans la réussite du moulage. d'ajuster l' emplacement de la porte 10 à proximité de zones à parois minces ou difficiles à remplir. Par exemple, j’ai travaillé sur un récipient en plastique complexe doté d’une poignée à paroi fine. Le fait de déplacer la porte près de la poignée a tout changé, garantissant un remplissage fluide et rapide du matériau, ce qui nous a évité de nombreux problèmes.

| Scénario | Solution |

|---|---|

| Formes complexes aux parois fines | Déplacez le portail à proximité des zones minces |

| Produits plus grands | Augmenter la taille du portail |

| Produits symétriques | Réglez la porte sur l'axe de symétrie pour une répartition uniforme de la matière fondue |

Changer la taille et le nombre de portes donne des résultats. Des portes plus grandes facilitent le traitement de produits plus gros, tandis qu'un plus grand nombre de portes augmente l'efficacité pour les formes complexes.

Améliorations du système de coureurs

Les systèmes de guidage revêtent également une grande importance. Réduire la longueur des coureurs signifie moins de perte de chaleur et de résistance. Dans les petits moules, un chemin de canal droit améliore considérablement l'écoulement de la matière fondue en se connectant plus directement à la cavité.

L'amélioration de la qualité de la surface des patins par polissage peut réduire considérablement la friction. Un chemin fluide permet au matériau de s'écouler librement, résolvant ainsi les problèmes de sous-remplissage.

Améliorer la conception des gaz d'échappement

La conception des gaz d'échappement peut empêcher efficacement le piégeage de l'air. L'augmentation des rainures ou des trous d'échappement réduit l'air emprisonné. La disposition des trous d'échappement autour des éjecteurs constituait une amélioration majeure.

| Amélioration des gaz d'échappement | Exemple |

|---|---|

| Cavités plus profondes ou trous borgnes | Ajouter des rainures d'échappement d'une profondeur et d'une largeur spécifiques |

| Autour des éjecteurs | Réglez les trous d'échappement à intervalles réguliers pour évacuer l'air. |

L’utilisation de matériaux respirants aide l’air à s’échapper dans les zones de moisissures difficiles, résolvant ainsi de nombreux problèmes de sous-remplissage en permettant à l’air de s’échapper à travers le matériau lui-même.

Ces techniques n’améliorent pas seulement les problèmes de sous-remplissage ; ils soutiennent de meilleurs processus de fabrication 11 . Ils garantissent que les assemblages électroniques restent intacts et améliorent la fiabilité des composants en atténuant les risques associés aux décalages de dilatation thermique.

En utilisant ces stratégies, les fabricants créent des produits de meilleure qualité qui plaisent à chaque fois à nos clients.

L'ajustement de l'emplacement de la porte améliore l'efficacité du remplissage.Vrai

Placer les portes à proximité de zones à parois minces réduit le chemin d'écoulement de la matière fondue, améliorant ainsi le remplissage.

L'augmentation du diamètre du canal diminue la résistance à l'écoulement de la matière fondue.Vrai

Des diamètres de canal plus grands permettent à plus de matière fondue de passer, réduisant ainsi la résistance.

Conclusion

Explorez des solutions efficaces aux problèmes de sous-remplissage dans la conception de moules, en vous concentrant sur l'optimisation des portes, l'amélioration du système de canaux et l'amélioration des gaz d'échappement pour garantir un meilleur écoulement de la matière fondue et une meilleure qualité du produit.

-

Ce lien fournit un aperçu de la manière dont l'emplacement des portes affecte les modèles d'écoulement de la matière fondue. ↩

-

Découvrez comment la symétrie dans la conception des portes garantit une distribution équilibrée des matériaux. ↩

-

Découvrez pourquoi plusieurs portes sont utilisées pour les conceptions de moules complexes avec une résistance élevée à l'écoulement. ↩

-

Ce lien explore comment l'ajustement de la taille et de l'emplacement des portes améliore l'efficacité du remplissage des moules, réduisant ainsi les défauts. ↩

-

Découvrez les différents systèmes de canaux et leurs avantages pour choisir la meilleure option pour vos besoins de production. ↩

-

Découvrez comment les rainures d'échappement réduisent efficacement la compression de l'air dans les moules en plastique. ↩

-

Découvrez comment l'acier respirant aide à évacuer l'air emprisonné dans des conceptions de moules complexes. ↩

-

Découvrez comment l'acier respirant résout les problèmes de ventilation dans les conceptions de moules complexes. ↩

-

Découvrez comment une ventilation efficace garantit des finitions de surface de haute qualité dans les produits moulés. ↩

-

Ce lien fournit des stratégies détaillées pour optimiser l'emplacement des portes, cruciales pour garantir un remplissage efficace dans les conceptions complexes. ↩

-

Explorez des guides complets sur les meilleures pratiques en matière de moulage par injection pour améliorer l’efficacité globale de la fabrication et la qualité des produits. ↩