Vous vous demandez pourquoi vos produits ne s'assemblent pas parfaitement ? Il se peut que votre moule d'injection commence à montrer des signes de vieillissement.

Identifiez l'usure des moules d'injection en notant les écarts dimensionnels, les problèmes de qualité de surface et la précision de forme réduite, qui entraînent des problèmes d'assemblage, des finitions rugueuses et des formes de produits irrégulières.

Je me souviens de la première fois où j'ai réalisé que mes moules s'usaient. J'ai compris l'importance de repérer ces problèmes dès leur apparition lorsqu'un lot de produits présentait des surfaces rugueuses et ne s'emboîtait pas correctement. C'est à ce moment-là que j'ai compris qu'il est crucial de détecter ces problèmes au plus tôt. Repérer de minuscules rayures ou une pression de remplissage accrue peut vous éviter bien des soucis par la suite. Une fois, j'ai passé des heures à essayer de comprendre pourquoi ma production ralentissait, pour finalement découvrir que le temps de remplissage s'était allongé à cause de l'usure. Surveiller ces changements permet de maintenir l'efficacité et la qualité de votre ligne de production.

Les écarts dimensionnels indiquent une usure du moule.Vrai

Les écarts dimensionnels sont un signe courant d'usure affectant la précision du moule.

Les surfaces rugueuses ne résultent pas de l'usure des moules.FAUX

Les surfaces rugueuses sont un défaut typique causé par l'usure du moule au fil du temps.

- 1. Quels sont les premiers signes d'usure dus aux moisissures ?

- 2. Comment l'usure du moule affecte-t-elle le processus de moulage par injection ?

- 3. Quels changements d'aspect des moisissures indiquent une usure ?

- 4. Comment prévenir et gérer efficacement l'usure due aux moisissures ?

- 5. Conclusion

Quels sont les premiers signes d'usure dus aux moisissures ?

Vous est-il déjà arrivé d'avoir ce sentiment que quelque chose clochait dans votre dernier projet ?

L'identification précoce des signes d'usure des moules, tels que les écarts dimensionnels et les problèmes de qualité de surface, contribue à prévenir les réparations coûteuses et les retards, garantissant ainsi la qualité des produits et l'efficacité de la fabrication.

Déclin de la qualité des produits

Permettez-moi de vous raconter l'histoire d'un projet crucial auquel je participais : la fabrication de pièces pour un appareil électronique grand public. J'ai remarqué un problème d'ajustement entre nos composants. C'est là que j'ai constaté par moi-même l'impact de l'usure du moule sur les écarts dimensionnels. Au départ, c'était subtil – une variation de seulement 0,1 mm dans la taille de la cavité du moule – mais suffisant pour perturber l'assemblage. La leçon était claire : l'usure du moule peut se manifester insidieusement et ruiner la production.

Écart dimensionnel

Dans le monde du moulage, même les plus infimes écarts peuvent engendrer de gros problèmes. Imaginez la frustration de constater qu'une pièce parfaitement conçue ne s'ajuste plus correctement à cause de l'usure du moule. J'ai déjà vu ça, et c'est un véritable fléau.

Détérioration de la qualité de surface

Parlons maintenant de la qualité de surface. Rien n'est plus décevant que de voir des rayures et des imperfections gâcher l'esthétique d'un produit. Lorsque la rugosité de surface du moule passe de Ra 0,8 μm à Ra 1,6 μm, le résultat est tout simplement décevant.

| Rugosité d'origine | Rugosité usée |

|---|---|

| Ra0,8μm | Ra1,6μm |

Diminution de la précision de la forme

La précision de la forme est une autre victime de l'usure des moules, surtout pour les formes cylindriques de haute précision très prisées dans le design technologique. Un jour, vous avez un cylindre parfait, et le lendemain, il est étrangement ovale. C'est aussi frustrant que cela en a l'air.

Anomalies dans le processus de moulage par injection

Pour ce qui est du moulage lui-même, j'ai eu mon lot de difficultés avec l'augmentation de la pression de remplissage. Après l'usure du moule, le flux, autrefois régulier, devient laborieux et difficile, nécessitant une pression plus élevée — par exemple de 50 MPa à 70 MPa — pour remplir tous les recoins.

Pression de remplissage accrue

J'ai vu le manomètre grimper inexorablement, signe avant-coureur de problèmes. C'est comme essayer de faire sortir du dentifrice d'un tube presque vide : frustrant et inefficace.

- Pression normale : 50 MPa

- Après usure : 70 MPa

Délai de remplissage prolongé

Et ne parlons même pas des temps de remplissage interminables ! Je me souviens d'une fois où mon équipe était perplexe face à la baisse de notre cadence de production. La cause ? L'usure des moules qui ralentissait tout le processus.

Difficultés de démoulage

Il y a ensuite le problème épineux des agents de démoulage difficiles. J'ai eu des produits qui ont obstinément collé à leurs moules plus souvent que je ne voudrais l'admettre, risquant à chaque fois d'endommager des pièces qui seraient autrement parfaites.

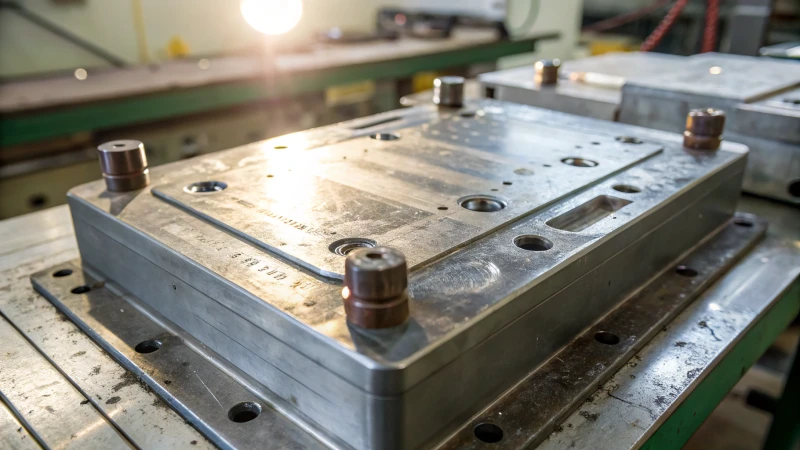

Changements d'aspect du moule et état des pièces

Enfin, parlons des signes visibles sur les moules eux-mêmes. Je me souviens encore d'avoir passé mes doigts sur un moule usé et d'avoir senti ces rainures et rayures caractéristiques.

Traces d'usure de la surface du moule

Ces marques sont plus que de simples défauts esthétiques ; ce sont des indices qui pointent vers des problèmes plus profonds susceptibles de perturber la production si on les ignore.

Relâchement ou stagnation des pièces actives

Et lorsque des pièces mobiles commencent à se desserrer ou à se bloquer, comme des glissières qui deviennent instables, vous savez qu'il est temps de procéder à l'entretien.

Pour mieux comprendre le procédé de moulage par injection¹ , problèmes liés à l'usure des moules et à son impact sur les cycles de production. Comprendre la détérioration de la qualité de surface² vous permettra également de maintenir des standards élevés dans votre travail.

L'usure des moules augmente les écarts dimensionnels des produits.Vrai

L'usure des moules entraîne des variations de taille des produits, ce qui affecte l'assemblage.

L'usure du moule diminue la pression de remplissage lors du moulage par injection.FAUX

L'usure augmente la rugosité, ce qui nécessite une pression plus importante pour remplir la cavité du moule.

Comment l'usure du moule affecte-t-elle le processus de moulage par injection ?

L'usure des moules n'est pas qu'un simple problème technique dans le moulage par injection ; c'est un souci majeur qui peut compromettre la qualité et l'efficacité.

L'usure des moules lors du moulage par injection entraîne des écarts dimensionnels, des défauts de surface et une résistance accrue, affectant la qualité du produit. Des ajustements de la pression et du temps sont nécessaires pour obtenir des résultats optimaux.

Déclin de la qualité des produits

Lorsque j'ai commencé à gérer l'usure des moules, j'avais l'impression d'être constamment sous pression, une ombre planant sur chacun de mes gestes. La qualité des produits, autrefois impeccable, a commencé à se dégrader. des écarts dimensionnels : les dimensions des cavités du moule se modifiaient, et des pièces qui auraient dû s'emboîter parfaitement ne s'emboîtaient plus correctement. Imaginez exiger une précision de 0,1 mm et recevoir une pièce de puzzle qui ne rentre pas. La qualité de surface s'en est également trouvée affectée ; des rayures et des imperfections sont apparues là où brillaient autrefois les finitions lisses. Je me souviens avoir passé mes doigts sur la surface du produit et avoir senti cette rugosité qui n'était pas présente auparavant.

Anomalies dans le processus de moulage par injection

Résoudre ces problèmes, c'était comme essayer de réparer un bateau qui prend l'eau en pleine navigation. L'usure des moules augmentait en pression de remplissage, car les canaux d'écoulement du plastique, autrefois lisses, étaient devenus rugueux et résistants. Nous avons dû augmenter la pression de 50 MPa à 70 MPa, un véritable défi lorsqu'on cherche à réduire les coûts de production. Les temps de remplissage se sont également allongés, passant de 2 à 3 secondes. Chaque seconde supplémentaire paraissait une éternité, ce qui nuisait à l'efficacité et à la qualité des matériaux. Les difficultés de démoulage constituaient un autre problème majeur : les produits collaient obstinément, et les démouler risquait de les endommager. C'était comme essayer d'enlever un bouchon récalcitrant d'une bouteille sans le casser.

Changements d'aspect et d'état des moisissures

Les signes d'usure étaient indéniables. Je pouvais voir les cicatrices de bataille sur le moule : des rayures et des sillons gravés à sa surface, témoins d'innombrables batailles menées et perdues contre l'usure.

| Partie du moule | Portez des panneaux |

|---|---|

| surface de séparation | Rayures, rainures d'usure |

| contact noyau-cavité | Rayures évidentes, traces d'usure |

| Parties actives | Relâchement ou stagnation pendant le mouvement |

Ces marques visibles racontaient leur histoire, révélant les faiblesses du moule. Les pièces mobiles, comme les glissières, commençaient elles aussi à trahir leur âge : elles prenaient du jeu, voire se bloquaient en cours de fonctionnement. Les voir trembler ou vaciller, c’était comme revoir un vieil ami qui n’est plus ce qu’il était.

de front, la maintenance des moules d'injection est devenue essentielle. Des inspections régulières nous ont permis de déceler les problèmes dès leur apparition, prolongeant ainsi la durée de vie des moules et garantissant une qualité irréprochable.

L'adoption de ces stratégies a été déterminante pour la maintenance de nos équipements de moulage et la prévention des interruptions coûteuses,

nous permettant ainsi de maintenir une production de haute qualité avec un minimum de défauts.

L'usure du moule augmente la pression de remplissage par injection.Vrai

L'usure réduit les interstices et rend les surfaces rugueuses, augmentant ainsi la résistance à la fusion.

L'usure des moules améliore la qualité de surface du produit.FAUX

L'usure provoque des rayures et des piqûres, réduisant ainsi la qualité de la surface.

Quels changements d'aspect des moisissures indiquent une usure ?

Vous est-il déjà arrivé de vous retrouver dans une situation délicate lorsque votre moule commence à montrer des signes d'usure ? C'est plus qu'un simple désagrément : c'est un véritable cauchemar pour la production.

Des rayures visibles, une rugosité accrue et des rainures dans un moule indiquent une usure pouvant entraîner des défauts de produit tels que des écarts dimensionnels et des problèmes de surface.

Indicateurs visuels d'usure du moule

Je me souviens de la première fois où j'ai remarqué un problème avec l'un de mes moules. C'était lors d'un contrôle de routine : j'ai alors aperçu ces minuscules rayures, presque invisibles, sur la ligne de joint. C'est là que j'ai compris : c'étaient les premiers signes d'usure. Quand les moules commencent à présenter ces changements physiques, c'est comme s'ils murmuraient : « Hé, j'ai besoin d'attention ! » Les rayures et les sillons d'usure ne sont pas de simples défauts esthétiques ; ils signalent des problèmes plus profonds.

| Caractéristique du moule | Indicateur d'usure |

|---|---|

| Ligne de séparation | Égratignures |

| Cavité | Rugosité |

| Cœur | Rainures |

Ces marques sont cruciales car elles permettent de prédire à quel point la qualité de mes produits pourrait commencer à se dégrader.

Impact sur la qualité des produits

C'est un peu comme quand mon pull préféré s'est abîmé : il n'a plus jamais été le même. Quand un moule s'use, la qualité du produit chute brutalement. Les écarts dimensionnels deviennent un vrai casse-tête. Une fois, la cavité d'un moule s'est usée de 0,1 mm, et du coup, mes produits ne s'emboîtaient plus correctement.

Un autre indicateur est la détérioration de la qualité de la surface 6. Imaginez votre produit perdre son éclat et son attrait à cause de défauts comme des piqûres.

Anomalies du processus de moulage par injection

L'usure du moule perturbe également le processus de moulage par injection. Je me souviens avoir été stupéfait lorsque la pression de remplissage est passée de 50 MPa à 70 MPa. C'était comme essayer de se frayer un chemin à travers des sables mouvants ! Cela entraînait une résistance accrue pendant la phase de remplissage et même des temps de remplissage plus longs, affectant l'efficacité et l'intégrité du produit.

| Paramètre de processus | Valeur normale | Après utilisation |

|---|---|---|

| Pression de remplissage | 50 MPa | 70 MPa |

| Remplir le temps | 2 secondes | 3 secondes |

Modifications des parties actives

Si vous avez déjà eu une porte qui grince à chaque ouverture, vous comprendrez ce que je veux dire quand j'évoque l'usure qui affecte aussi les pièces mobiles. Pour les moules comportant des composants comme des glissières ou des couvercles basculants, l'usure signifie que ces pièces risquent de ne plus coulisser correctement. Détecter ces changements au plus tôt peut m'éviter bien des problèmes par la suite, préservant ainsi la durée de vie du moule et la constance de la qualité de mes produits.

Les rayures sur le moule indiquent une usure.Vrai

Les rayures sur la surface du moule sont un signe évident d'usure.

L'augmentation de la pression de remplissage n'est pas liée à l'usure du moule.FAUX

L'usure du moule augmente la résistance, ce qui accroît la pression de remplissage.

Comment prévenir et gérer efficacement l'usure due aux moisissures ?

Vous est-il déjà arrivé de regarder un produit et de penser : « Il y a quelque chose qui cloche » ? La moisissure pourrait bien en être la cause. J’ai appris qu’en sachant comment s’y attaquer de front, on peut éviter bien des soucis.

Prévenez l'usure des moules grâce à un entretien adéquat, des matériaux durables et des contrôles précis. Maîtrisez l'usure par des inspections régulières et en traitant rapidement les problèmes afin de minimiser les coûts de réparation et les temps d'arrêt.

Stratégies clés de prévention

-

Entretien régulier : J’ai pu constater par moi-même à quel point un simple contrôle régulier peut faire toute la différence. Comme le dit le proverbe, mieux vaut prévenir que guérir. En inspectant régulièrement les composants du moule, vous pouvez repérer les premiers signes d’usure qui, s’ils ne sont pas pris en charge, pourraient s’aggraver considérablement.

-

Choix des matériaux : Imaginez que vous choisissez une bonne paire de bottes : il vous faut des matériaux résistants à l’usure. Opter pour des alliages à haute résistance pour la fabrication des moules permet à ces derniers de supporter des utilisations répétées sans se détériorer significativement.

-

Contrôle environnemental : Maintenir des conditions environnementales optimales, c’est comme régler son thermostat au plus juste : la température idéale pour éviter tout dysfonctionnement. Maîtriser la température et l’humidité permet de minimiser la dilatation et la contraction des moisissures, et ainsi prévenir une usure excessive.

Gérer efficacement l'usure des moules

-

Inspections en temps opportun:

- Des contrôles réguliers constituent votre première ligne de défense contre l'usure, permettant de détecter les rayures et les rainures avant qu'elles ne s'aggravent.

- L'utilisation de la technologie de détection d'usure 7 peut vous permettre de garder une longueur d'avance en surveillant en permanence l'état des moisissures.

-

Ajustements opérationnels:

- Ajuster les paramètres d'injection, comme réduire la pression de remplissage, peut contribuer à atténuer les contraintes exercées sur les moules.

- Mettre en œuvre des systèmes de surveillance intelligents pour automatiser les ajustements en fonction des données en temps réel, c'est comme avoir un copilote qui veille toujours sur vous.

-

Remplacement des pièces usées:

- Le remplacement des composants présentant une usure importante permet de maintenir la précision et la qualité – c’est un peu comme changer l’huile de votre voiture pour qu’elle fonctionne correctement.

- Tenir un inventaire des pièces essentielles vous assure de ne pas être pris au dépourvu lors des remplacements.

Remédier à la baisse de qualité due à l'usure des moules

-

Écart dimensionnel:

- Lorsque j'ai constaté que les produits ne s'emboîtaient pas correctement, j'ai eu recours à des outils de mesure de précision pour m'assurer que les dimensions des cavités restaient dans les limites de tolérance.

- L'utilisation du logiciel de simulation avancé 9 pour la validation de la conception avant la production a été un élément déterminant pour moi.

-

Détérioration de la qualité de surface:

- Le polissage régulier des surfaces des moules les maintient lisses, tout comme l'entretien d'une voiture brillante.

- L'application de revêtements de surface améliore la durabilité et la résistance, offrant aux moules cette couche de protection supplémentaire.

-

Maintenance de la précision de la forme:

- La réalisation d'audits réguliers sur la forme du produit garantit sa conformité aux spécifications de conception.

- L'utilisation de l'usinage CNC 10 pour la fabrication précise des composants du moule permet de garantir que tout est conforme aux spécifications exactes.

En intégrant ces stratégies à votre routine, vous pouvez réduire considérablement le risque de moisissures. Des mises à jour régulières des technologies et des pratiques renforceront ces efforts et garantiront leur pérennité. L'essentiel est d'anticiper les problèmes et d'assurer un fonctionnement optimal.

Un entretien régulier permet d'éviter les dommages importants causés par les moisissures.Vrai

Les inspections régulières permettent de détecter les premiers signes d'usure et d'éviter ainsi des dommages importants.

Négliger le contrôle environnemental réduit l'usure des moisissures.FAUX

Le contrôle de la température et de l'humidité est crucial pour minimiser l'usure des moisissures.

Conclusion

Identifier les signes d'usure des moules d'injection, notamment les écarts dimensionnels, les défauts de surface et l'augmentation de la pression de remplissage, afin de maintenir la qualité du produit et l'efficacité de la fabrication.

-

Ce lien offre un aperçu détaillé de la manière dont le processus de moulage par injection influe sur la qualité et l'efficacité du produit final. ↩

-

Cliquer sur ce lien vous fournira des informations précieuses sur la manière dont la détérioration de la qualité de surface influence les processus et les résultats de fabrication. ↩

-

Apprenez comment entretenir correctement votre équipement de moulage par injection afin de prévenir l'usure des moules et d'en prolonger la durée de vie. ↩

-

Découvrez pourquoi des inspections régulières sont essentielles pour maintenir les performances des moules et éviter les défauts. ↩

-

Fournit des exemples visuels de rayures et de rainures indiquant l'usure des moules. ↩

-

Explique comment l'usure des moules affecte la qualité de la surface du produit et les défauts potentiels. ↩

-

Découvrez des méthodes innovantes de surveillance continue de l'état des moules afin de prévenir les problèmes d'usure. ↩

-

Découvrez comment les systèmes intelligents automatisent les ajustements de processus en fonction des données en temps réel, optimisant ainsi l'utilisation des moules. ↩

-

Découvrez des outils de pointe permettant de valider les conceptions de moules, garantissant ainsi la précision et réduisant l'usure potentielle. ↩

-

Comprendre comment l'usinage CNC assure la précision dans la fabrication des composants de moules, améliorant ainsi leur durée de vie. ↩