Je prends en compte la taille du produit, les détails de conception, les dimensions du moule et les matériaux pour sélectionner le tonnage approprié pour une presse à injecter. La force de fermeture se calcule avec la formule F = p × A , où p représente la pression d'injection et A la surface projetée. N'oubliez pas d'ajouter une marge de sécurité pour un fonctionnement fiable. C'est essentiel.

Lorsque j'ai commencé à utiliser des presses à injection, j'ai découvert que cela ne se résume pas à l'application d'équations. Ces formules ne sont qu'un point de départ. Le véritable savoir-faire réside dans la compréhension de chaque facteur spécifique. La forme du produit et les propriétés uniques du matériau sont primordiales. Prenons l'exemple des contenants à parois fines. Ils nécessitent des pressions plus élevées car ils refroidissent rapidement. Cela implique l'utilisation d'une machine plus puissante. Les conceptions complexes ajoutent une difficulté supplémentaire. Une force de fermeture accrue devient alors cruciale. Elle empêche le moule de se dilater sous la pression. L'adéquation des dimensions du moule aux spécifications de la machine est essentielle. Cela permet d'éviter les problèmes imprévus. L'étude approfondie de ces détails est vitale. Ainsi, tout se déroule sans accroc.

Les produits à parois minces nécessitent une pression d'injection plus élevée.Vrai

Les produits à parois minces refroidissent rapidement, ce qui nécessite une pression plus élevée pour remplir les cavités.

Tous les plastiques nécessitent le même tonnage pour le moulage.FAUX

Les différents plastiques présentent des caractéristiques d'écoulement et de retrait variables, ce qui influe sur les besoins en tonnage.

- 1. Pourquoi la zone de projection du produit est-elle cruciale pour le choix de la machine ?

- 2. Comment la forme et les caractéristiques structurelles du produit affectent-elles le tonnage ?

- 3. Pourquoi les dimensions du moule sont-elles importantes dans le choix des machines de moulage par injection ?

- 4. Comment les propriétés des matériaux influencent-elles le choix d'une machine de moulage par injection ?

- 5. Conclusion

Pourquoi la zone de projection du produit est-elle cruciale pour le choix de la machine ?

Vous est-il déjà arrivé de vous perdre dans des détails techniques, à la recherche de la machine d'injection idéale ? J'ai moi aussi connu cette confusion. Croyez-moi, bien comprendre la zone de projection du produit change tout.

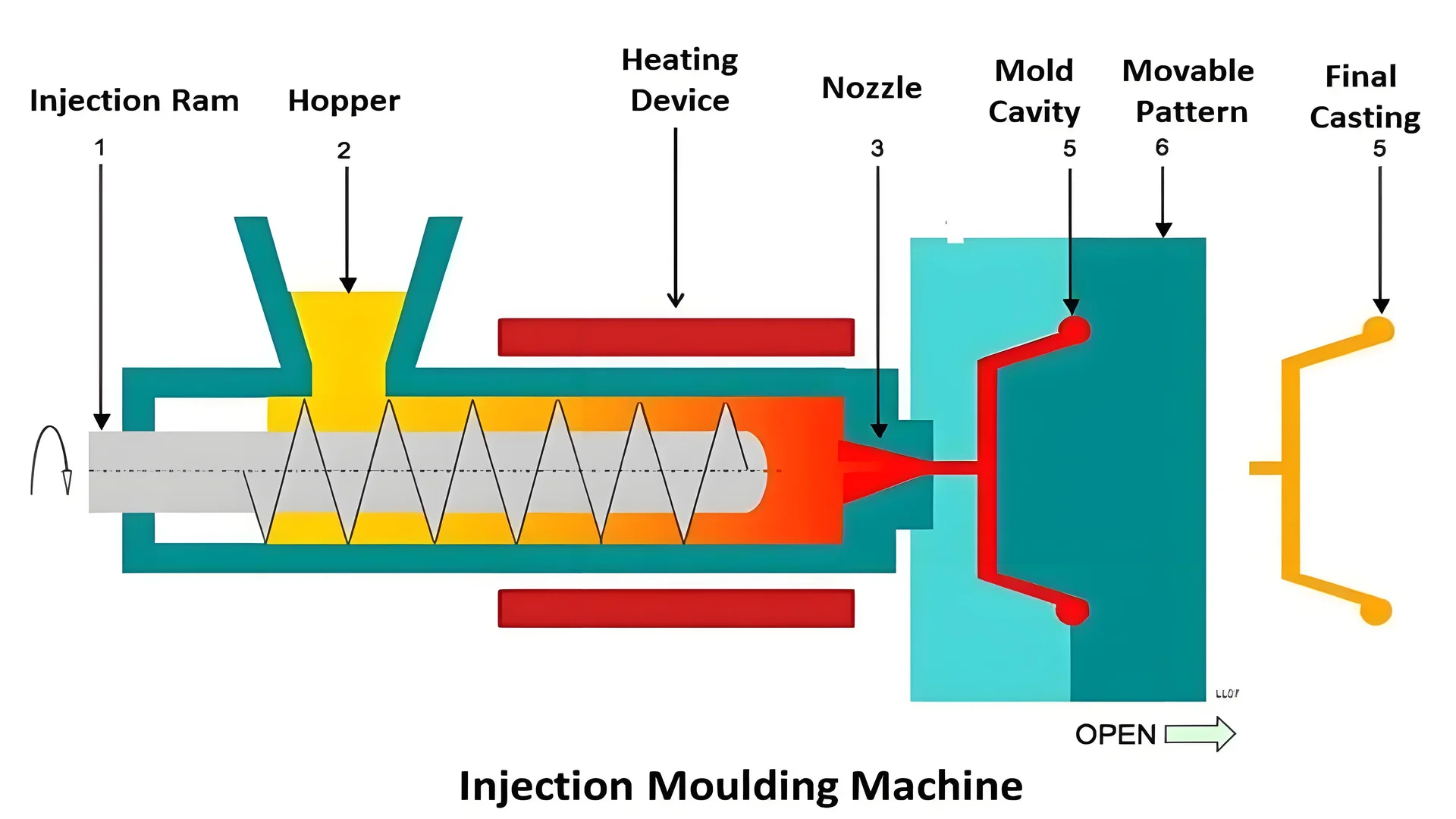

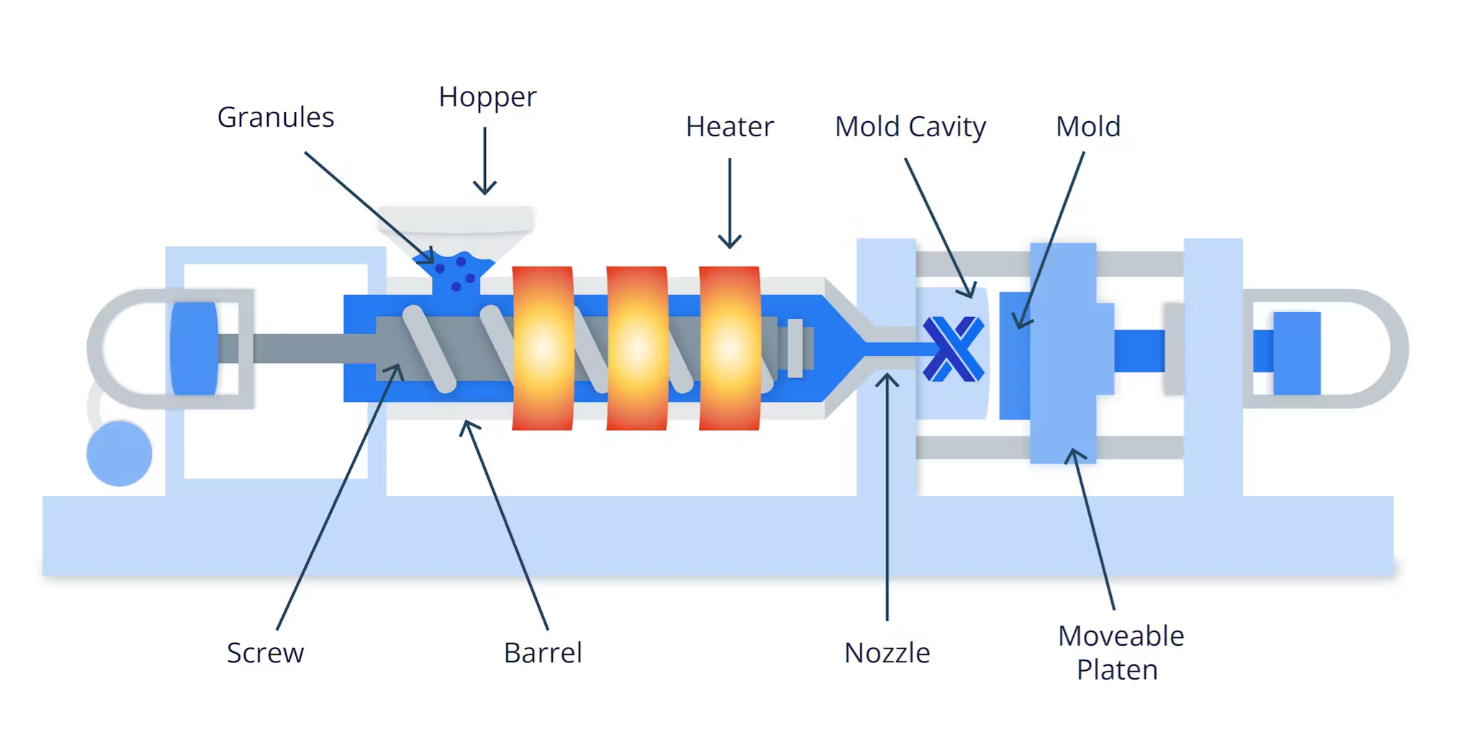

La surface de projection du produit est essentielle pour choisir la presse à injecter adaptée. Elle détermine la force de fermeture nécessaire. Calculée à partir de la surface de joint du moule, elle influe sur la force de serrage de la presse. Cette force est primordiale : elle contribue à garantir des performances optimales et une sécurité maximale lors du moulage.

Pourquoi la zone de projection du produit est importante

Je me souviens de ma première expérience avec le moulage par injection. J'avais l'impression d'entrer dans un monde rempli de chiffres inconnus. La zone de projection du produit était mon repère. Cette zone est importante car elle indique la force de fermeture nécessaire pour maintenir le moule fermé pendant le moulage par injection¹ . Imaginez le plastique en fusion qui pousse contre les parois du moule, cherchant à s'en échapper. Sans une force de fermeture suffisante, des problèmes surviennent.

Facteurs de sécurité et décisions relatives au tonnage

La sécurité n'est pas un vain mot : c'est une nécessité. Je l'ai vite compris. Appliquer un coefficient de sécurité, généralement entre 1,2 et 1,5, est primordial. Par exemple, pour une force de 500 kN, il est judicieux de choisir une machine avec une force de serrage d'au moins 650 kN en utilisant un coefficient de sécurité de 1,3. Ce que la machine puisse supporter des contraintes imprévues sans compromettre la qualité du produit² .

Influence de la forme et de la structure

La forme et la structure du produit sont également essentielles. Les articles à parois fines refroidissent rapidement et nécessitent une pression plus élevée, ce qui exige des machines de plus grande capacité pour éviter les défauts tels que le gauchissement ou le remplissage incomplet. J'ai déjà travaillé avec des contenants en plastique fin qui nécessitaient des machines plus puissantes pour être correctement scellés — c'était surprenant ! Les conceptions complexes posent également des défis ; les produits comportant des grilles ou des renforts internes augmentent la résistance à l'écoulement de la matière fondue, ce qui requiert des machines capables de fournir une pression suffisante pour maintenir l'intégrité du moule pour les conceptions structurelles complexes³ .

Alignement des dimensions du moule avec les capacités de la machine

J'ai également appris à adapter les dimensions du moule aux spécifications de la machine. Négliger cette étape peut entraîner des problèmes ; s'assurer que la taille du moule et l'espacement des tirants sont bien adaptés permet d'éviter des problèmes tels que des pertes d'efficacité opérationnelle, voire des dommages au moule et à la machine.

Les propriétés des matériaux influencent le choix de la machine

Enfin, le choix des matériaux est crucial, car certains nécessitent une pression plus élevée du fait de leur faible fluidité ou de leur retrait important lors du refroidissement, ce qui exige des machines capables de compenser efficacement ces contraintes. J'ai constaté ce phénomène avec les plastiques renforcés de fibres de verre : la prise en compte des différences de matériaux améliore l'efficacité et réduit les défauts, assurant ainsi une production fluide et productive⁴ .

Ces facteurs transforment le choix d'une machine de moulage par injection en une tâche éclairée — c'est probablement ce que nous voulons tous, n'est-ce pas ?

Les produits à parois minces nécessitent une pression d'injection plus élevée.Vrai

Les parois minces refroidissent rapidement, ce qui nécessite une pression plus élevée pour remplir les moules.

Les moules de plus grande taille peuvent s'adapter à n'importe quelle machine de moulage par injection.FAUX

Les dimensions du moule doivent correspondre à la taille du gabarit de la machine et à l'espacement des barres de liaison.

Comment la forme et les caractéristiques structurelles du produit affectent-elles le tonnage ?

Vous êtes-vous déjà demandé comment la conception d'un produit influe sur l'équipement nécessaire à sa fabrication ?

La forme et la structure des produits influent sur la force d'injection requise. Les pièces à parois fines nécessitent généralement une force d'injection plus importante. Les pièces complexes requièrent également une pression et une force plus élevées. Une pression plus importante est nécessaire pendant la production. C'est un point crucial. Choisissez la machine adaptée en fonction de la surface projetée du produit. Tenez également compte des propriétés du matériau. Ces facteurs sont déterminants.

Calcul de la surface projetée

Imaginez-vous dans votre cuisine, en train de ranger vos courses dans un petit placard. Choisir la bonne taille pour une presse à injecter est un peu la même chose. Déterminez la surface projetée du produit, comme si vous étaliez vos courses sur le plan de travail avant de les ranger. Utilisez la formule F = p × A , où F représente la force de fermeture, p la pression d'injection et A la surface projetée. Cela vous permettra de calculer la force de fermeture nécessaire. Prévoyez généralement une marge de sécurité (de 1,2 à 1,5). Si la force d'expansion est de 500 kN, choisissez une presse d'au moins 650 kN. Ainsi, vous éviterez tout débordement.

Influence des produits à parois minces

Les objets à parois fines me font penser à un milkshake épais qu'on fait passer dans une paille fine. Ils refroidissent vite et nécessitent une pression d'injection plus élevée pour bien remplir chaque recoin. La matière fondue exerce une pression plus forte, ce qui exige des machines plus puissantes pour un résultat impeccable. Les contenants en plastique fragile, dont les parois font moins de 1 mm d'épaisseur, requièrent des machines plus robustes que ceux pour les parois plus épaisses.

Produits structuraux complexes

La manipulation de produits structuraux complexes s'apparente au montage d'un meuble IKEA comportant de nombreuses pièces. Ces conceptions élaborées comportent souvent des éléments tels que des barres de renfort et subissent une forte résistance lors de l'écoulement du matériau en fusion. Une puissance accrue de la machine (pression d'injection et force de fermeture plus élevées) est nécessaire pour éviter la dilatation du moule sous pression et garantir une fermeture efficace de celui- ci⁵ .

Adaptation aux dimensions du moule

Imaginez essayer de ranger un livre trop grand sur une petite étagère ; les dimensions du moule sont tout aussi importantes pour les presses à injection. La machine doit être adaptée à la taille du moule et à l’écartement des tirants. Si le moule est trop grand pour une machine trop petite, il vous faudra une machine plus grande, car les trous de fixation doivent également être alignés.

Impact des propriétés des matériaux

Pensez à l'utilisation de différents matériaux, comme pour la cuisson avec ou sans gluten ; chacun requiert une attention particulière. Les matériaux peu fluides, tels que les plastiques renforcés de fibres de verre, nécessitent des pressions plus élevées pour remplir les cavités, ce qui accroît les contraintes d'expansion sur la machine. Certains matériaux se rétractent en refroidissant, ce qui engendre des contraintes supplémentaires ; par exemple, l'utilisation de polyamides contenant 30 % de fibres de verre exige des machines plus robustes que celle du polyéthylène classique.

Comprendre ces facteurs permet de mieux choisir les machines pour un fonctionnement plus fluide – c'est comme organiser un dîner parfaitement orchestré.

Les produits à parois minces nécessitent une pression d'injection plus élevée.Vrai

Les produits à parois minces refroidissent rapidement et nécessitent donc une pression plus importante pour remplir les cavités.

Tous les matériaux plastiques nécessitent la même pression d'injection.FAUX

Les différents matériaux présentent des caractéristiques d'écoulement différentes, ce qui influe sur les besoins en pression.

Pourquoi les dimensions du moule sont-elles importantes dans le choix des machines de moulage par injection ?

Avez-vous parfois l'impression que choisir une presse à injecter, c'est comme résoudre un grand casse-tête ? Moi, oui. La taille du moule est généralement primordiale. Elle compte vraiment beaucoup.

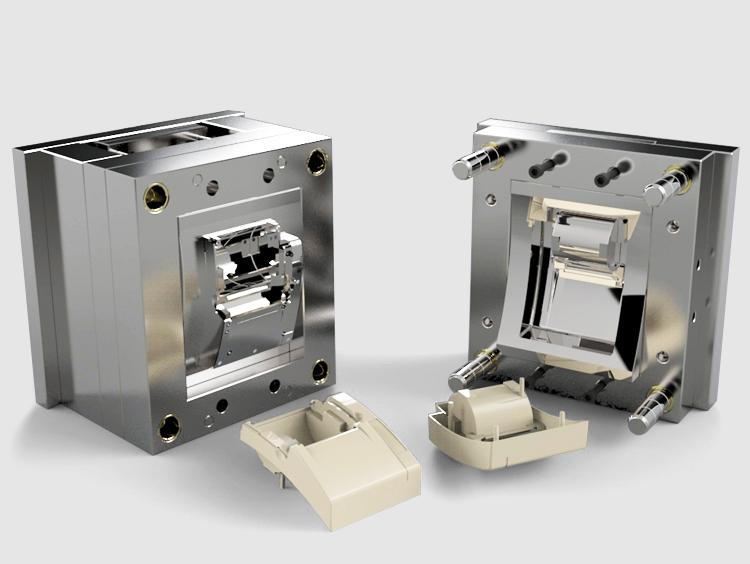

Le dimensionnement du moule est primordial lors du choix d'une presse à injecter. Ses dimensions doivent être compatibles avec les spécifications de la machine, garantissant ainsi une force de fermeture adéquate et une production fluide. La taille, la forme et la structure externes du moule doivent correspondre à celles du gabarit et à l'espacement des tirants de la machine. Cet alignement permet d'éviter les problèmes. En résumé, la taille et l'ajustement sont essentiels.

Compatibilité avec les spécifications de la machine

Je me souviens de ma première tentative d'adaptation d'un moule à une presse à injection. C'était un vrai casse-tête ! Impossible de faire entrer un carré dans un rond ! Les dimensions du moule doivent impérativement correspondre à la taille du gabarit 6 et à l'espace entre les barres de liaison de la machine. Une fois, j'ai cru qu'un moule conviendrait, mais non. J'ai dû chercher une machine plus grande. Il faut toujours vérifier deux fois les dimensions !

Force de serrage

Avant, je pensais que calculer la force de fermeture était difficile. Il s'agit en fait de comprendre la surface projetée sur la face du moule. La formule est ( F = p × A ), où ( p ) est la pression d'injection et ( A ) la surface projetée. On y arrive facilement une fois qu'on la maîtrise. Pour les produits à parois fines, comme les contenants en plastique fragiles, les machines doivent être suffisamment puissantes pour maintenir les moules fermés pendant l'injection.

Efficacité de production

Les moules de grande taille nécessitent des machines capables d'injecter des pièces de grand volume et offrant des cadences de production rapides. Il est essentiel de bien connaître les propriétés du matériau. Si celui-ci ne s'écoule pas correctement, une pression d'injection plus élevée est nécessaire. Mon expérience avec les plastiques renforcés de fibres de verre m'a appris que des machines de forte capacité sont indispensables pour une production fluide.

Conception de produits

La forme et la structure d'un produit déterminent la taille du moule. Les conceptions complexes, comme les grilles fines, nécessitent des machines à forte force de fermeture. Choisir la machine adaptée aux exigences de conception garantit la performance du moule et la qualité des produits.

Ces expériences démontrent combien il est important pour les fabricants de choisir leur équipement en fonction de leurs besoins de production et des caractéristiques de leurs produits. Cela permet d'éviter des erreurs coûteuses dues à l'inadéquation des moules et des machines.

Des machines de tonnage supérieur sont nécessaires pour les produits à parois minces.Vrai

Les produits à parois minces nécessitent une pression d'injection et une force de serrage plus élevées.

Les dimensions du moule n'ont aucune incidence sur le choix de la machine.FAUX

Les dimensions du moule doivent correspondre à la taille du gabarit de la machine et à l'espacement des barres de liaison.

Comment les propriétés des matériaux influencent-elles le choix d'une machine de moulage par injection ?

Choisir la machine de moulage par injection adéquate, c'est comme assembler les pièces d'un puzzle avec précision. Chaque propriété du matériau est cruciale. Ses caractéristiques sont primordiales.

Les propriétés des matériaux, telles que la fluidité, le retrait et le renforcement, déterminent le choix des presses à injecter. Elles influent sur la pression nécessaire, la force de fermeture et la taille de la machine. Les propriétés des matériaux guident le processus de sélection.

Comprendre la fluidité des matériaux

Imaginez essayer de verser un milkshake épais à travers une paille. Difficile, n'est-ce pas ? C'est un peu la même chose avec des matériaux très fluides, comme les plastiques renforcés de fibres de verre. J'ai travaillé sur un projet où ces matériaux nécessitaient des pressions d'injection élevées . Il nous fallait une machine puissante. Chaque recoin du moule devait être parfaitement rempli. C'était impératif.

Le rôle des caractéristiques de retrait

Le retrait ne se limite pas au lavage du linge. Il a également un impact sur le moulage par injection. Certains matériaux, comme le polyamide renforcé de fibres de verre, se rétractent considérablement en refroidissant. Cela exerce une force importante sur les moules et les machines. J'en ai fait l'expérience et j'ai dû choisir une machine robuste pour le maîtriser. Cela m'a ouvert les yeux : le retrait influence fortement le choix des machines.

Impact du renforcement sur le choix de la machine

Les plastiques renforcés augmentent la résistance, mais ils engendrent aussi des problèmes. J'ai constaté que les fibres de verre accroissaient la force d'expansion lors du moulage, ce qui modifiait les exigences de serrage. La machine devait donc être capable de gérer ce phénomène afin de maintenir le moule fermé et le produit intact. Choisir la bonne machine, c'est comme choisir les chaussures parfaites pour une grande compétition : il faut un ajustement optimal.

Compatibilité avec les dimensions du moule

Imaginez essayer d'insérer un carré dans un rond. C'est un peu la même chose si la taille du moule et les spécifications de la machine ne correspondent pas. Les grands moules nécessitent des machines équipées du gabarit et de l'espacement des tirants appropriés. J'ai déjà vu des cas où cet alignement était crucial. Un mauvais alignement a engendré de gros problèmes. Vraiment.

Effets de la forme et de la structure du produit

Les structures à parois fines ou complexes sont délicates à usiner. J'ai travaillé avec des contenants à parois fines nécessitant un refroidissement rapide et des pressions élevées. Les formes complexes exigeaient des machines capables de résister à la déformation du matériau fondu. Connaître la forme de votre produit est essentiel pour choisir la machine adéquate.

Comprendre ces interactions entre les matériaux et les machines s'apparente à la résolution d'un casse-tête complexe. Chaque choix compte pour une production efficace et des produits de haute qualité.

Les produits à parois minces nécessitent une pression d'injection plus élevée.Vrai

Les parois minces refroidissent rapidement, ce qui nécessite une pression plus élevée pour remplir les moules.

Les plastiques à base de fibres de verre nécessitent une pression d'injection plus faible.FAUX

Les plastiques à base de fibres de verre ont une faible fluidité et nécessitent une pression plus élevée.

Conclusion

Le choix du tonnage approprié pour une machine de moulage par injection implique de prendre en compte la surface de projection du produit, sa forme, les dimensions du moule et les propriétés du matériau afin de garantir des performances et une qualité optimales.

-

Découvrez comment la zone de projection influence le choix de la machine pour un moulage optimal. ↩

-

Comprendre comment les facteurs de sécurité garantissent une production fiable et sans défaut. ↩

-

Explorez les défis et les solutions liés au moulage de structures de produits complexes. ↩

-

Découvrez comment le choix des matériaux influe sur l'efficacité des machines et la qualité des produits. ↩

-

Analyse comment une fermeture de moule adéquate affecte la qualité du produit. ↩

-

Comprendre comment les spécifications de la machine affectent l'installation du moule. ↩

-

Découvrez comment les différentes pressions d'injection influencent le choix de la machine. ↩