![]()

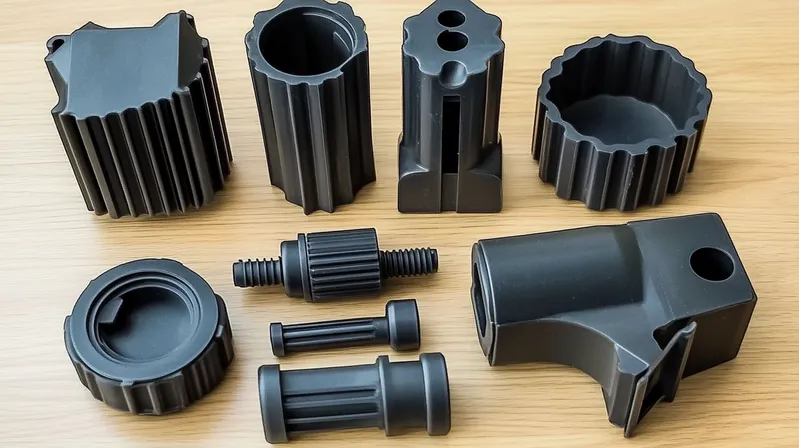

L'industrie du moulage par injection évolue rapidement à l'approche de 2025, avec l'émergence de nouveaux matériaux répondant aux exigences de durabilité, de performance et de spécialisation. Pour les fabricants, anticiper ces tendances est essentiel pour optimiser la production, réduire les coûts et s'aligner sur les attentes du marché. Cet article de blog explore les dernières innovations en matière de matériaux de moulage par injection et vous propose un guide complet pour vous aider à prendre des décisions éclairées concernant vos processus de fabrication.

Le moulage par injection s’adapte à l’horizon 2025 avec des matériaux durables 1 comme les plastiques biosourcés et recyclés, des polymères haute performance 2 pour les applications exigeantes et des matériaux spécialisés pour des industries 3 telles que le médical et l’aérospatiale.

Comprendre ces tendances en matière de matériaux est essentiel pour les fabricants qui cherchent à optimiser les coûts, les performances et l'impact environnemental. Approfondissez le sujet pour découvrir comment ces matériaux peuvent transformer vos processus de production et votre offre de produits.

En 2025, les matériaux de moulage par injection mettront fortement l'accent sur la durabilité.Vrai

Les plastiques biosourcés et recyclés gagnent en popularité en raison des réglementations environnementales et de la demande des consommateurs pour des produits écologiques.

Les polymères haute performance ne sont utilisés que dans les applications aérospatiales.FAUX

Bien que couramment utilisés dans l'aérospatiale, les polymères haute performance comme le PEEK sont également utilisés dans les industries automobile, médicale et électronique pour leur résistance et leur tenue à la chaleur.

- 1. Quels sont les principaux matériaux utilisés dans le moulage par injection en 2025 ?

- 2. Quelles sont les applications typiques de ces matériaux ?

- 3. Quels sont les avantages et les inconvénients du moulage par injection par rapport aux autres technologies ?

- 4. Quel est le flux de travail du processus de moulage par injection ?

- 5. Comment les différents matériaux affectent-ils le processus de moulage par injection ?

- 6. Quelles sont les considérations de conception pour le moulage par injection ?

- 7. Comment choisir le processus adapté à votre projet ?

- 8. Quelles sont les technologies connexes dans le moulage par injection ?

- 9. Conclusion

Quels sont les principaux matériaux utilisés dans le moulage par injection en 2025 ?

Les matériaux de moulage par injection évoluent pour répondre aux besoins des industries axées sur la durabilité, la performance et la précision, offrant de nouvelles possibilités de développement de produits.

Les principaux matériaux pour le moulage par injection en 2025 comprennent les plastiques biosourcés 4 comme le PLA et le PHA, les résines recyclées 5 , les polymères haute performance tels que le PEEK et les matériaux spécialisés comme le LCP et le Nitinol pour les applications médicales.

| Type de matériau | Exemples | Propriétés clés | Applications |

|---|---|---|---|

| Plastiques biosourcés | PLA, PHA, dérivés d'algues | Biodégradable, écologique | Emballage, biens de consommation |

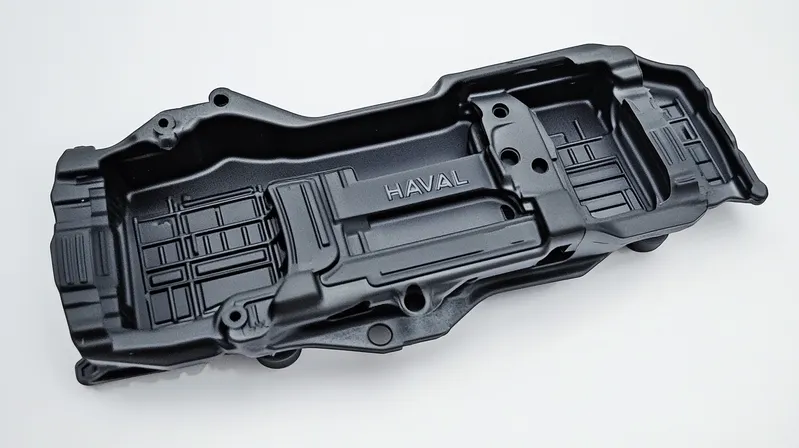

| Plastiques recyclés | Composites PET post-consommation | Durable et rentable | Automobile, biens de consommation |

| Polymères haute performance | PEEK, ÎLE-DU-PÎTRE | Résistance à la chaleur, haute résistance | Aérospatiale, automobile, médical |

| Matériaux spécialisés | LCP, Nitinol | Précision, mémoire de forme | Dispositifs médicaux, électronique |

Plastiques biosourcés

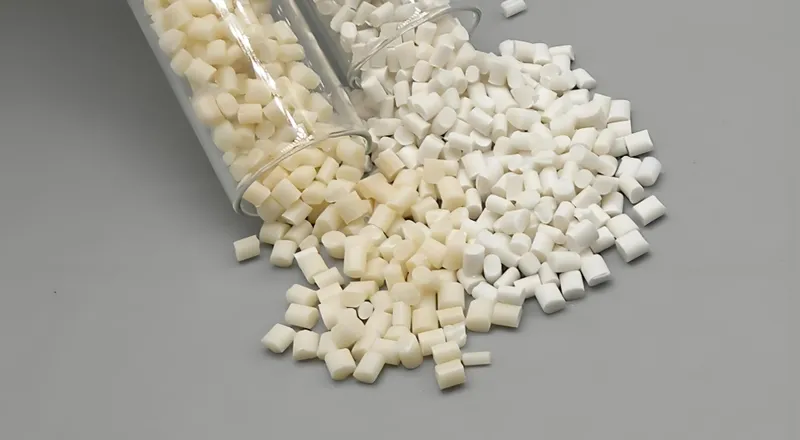

Les plastiques biosourcés comme l'acide polylactique (PLA) et les polyhydroxyalcanoates (PHA) gagnent en popularité grâce à leur biodégradabilité et leur faible impact environnemental. Ces matériaux sont idéaux pour des secteurs comme l'emballage et les biens de consommation, où le développement durable est une priorité. Par exemple, les bioplastiques issus d'algues offrent une résistance à la traction équivalente à celle du PEHD (28 MPa) et sont biodégradables en milieu marin en 18 mois ( Jaycon ).

Plastiques recyclés

Les résines recyclées, comme les composites PET post-consommation, sont de plus en plus utilisées dans l'industrie automobile et les biens de consommation afin de réduire les déchets et le coût des matériaux. Ces matériaux peuvent contenir jusqu'à 40 % de matières recyclées tout en conservant leurs performances ( Plastic Moulds ).

Polymères haute performance

Des matériaux comme le polyétheréthercétone (PEEK) et le polyétherimide (PEI) sont essentiels pour les applications exigeant une résistance mécanique et thermique élevée, telles que les composants aérospatiaux et les pièces automobiles. Ces polymères sont également utilisés dans les dispositifs médicaux en raison de leur biocompatibilité et de leur durabilité.

Matériaux spécialisés

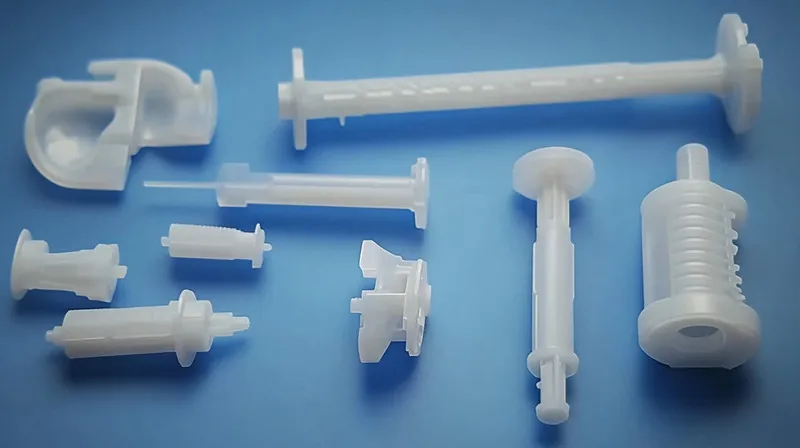

Les polymères à cristaux liquides (LCP) et les alliages nickel-titane (Nitinol) sont utilisés dans des applications de précision telles que les composants médicaux micro-moulés et les stents à mémoire de forme. Les LCP permettent de réaliser des pièces d'un poids minimal de 0,03 g avec des tolérances de ±5 µm, tandis que le Nitinol est idéal pour les implants médicaux auto-expansibles ( Jaycon ).

Les plastiques biosourcés conviennent à toutes les applications de moulage par injection.FAUX

Bien qu'écologiques, les plastiques biosourcés peuvent ne pas répondre aux exigences de performance des applications soumises à des contraintes élevées ou à des températures élevées.

Les polymères haute performance comme le PEEK sont essentiels pour alléger les véhicules électriques.Vrai

Le rapport résistance/poids élevé du PEEK en fait un matériau idéal pour réduire le poids des véhicules tout en conservant sa durabilité.

Quelles sont les applications typiques de ces matériaux ?

Les matériaux de moulage par injection sont sélectionnés en fonction des besoins de l'industrie et des caractéristiques du produit, chaque matériau offrant des avantages uniques pour des applications spécifiques.

Les applications typiques comprennent les composants automobiles, les emballages, les biens de consommation, les dispositifs médicaux et les pièces aérospatiales, chacun nécessitant des matériaux adaptés à ses performances et aux exigences réglementaires.

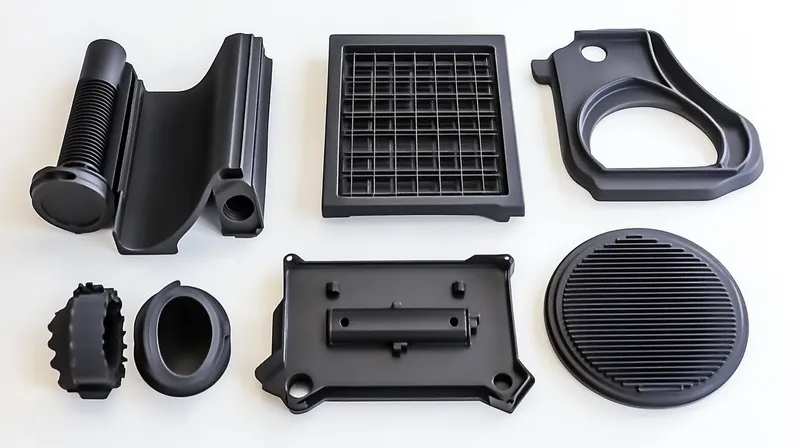

Industrie automobile

Les plastiques légers, tels que les résines recyclées et les polymères haute performance, sont utilisés pour la fabrication de composants de véhicules électriques, comme les boîtiers de batterie et les panneaux intérieurs. L'essor des véhicules électriques stimule la demande pour ces matériaux, et de nouvelles usines, comme celle de Hyundai en Géorgie, devraient ouvrir leurs portes en 2025 ( Grand View Research ).

Conditionnement

Les matériaux durables, comme les plastiques biosourcés, sont de plus en plus utilisés pour les contenants, bouchons et fermetures de produits alimentaires et de boissons. Ces matériaux contribuent à réduire l'impact environnemental tout en respectant les normes réglementaires en matière de sécurité et de durabilité ( Prototool ).

Biens de consommation

Les thermoplastiques durables et les résines recyclées sont utilisés pour les boîtiers électroniques, les jouets et les appareils électroménagers, offrant un équilibre entre coût, performance et durabilité.

Dispositifs médicaux

Les matériaux de haute précision comme le LCP et le nitinol sont essentiels pour les implants médicaux, les seringues et les équipements de diagnostic. Ces matériaux doivent répondre à des normes strictes de biocompatibilité et de performance ( Jaycon ).

Aérospatial

Les polymères haute performance comme le PEEK sont utilisés pour la fabrication de composants légers et résistants à la chaleur dans les aéronefs et les engins spatiaux, où la réduction du poids sans compromettre la résistance est essentielle.

Le moulage par injection est uniquement utilisé pour les pièces en plastique.FAUX

Bien que les matières plastiques soient courantes, le moulage par injection est également utilisé pour les métaux (MIM), les céramiques et les élastomères.

Les plastiques biosourcés sont idéaux pour les applications médicales.FAUX

Les plastiques biosourcés ne répondent pas toujours aux exigences strictes de biocompatibilité et de stérilisation des dispositifs médicaux.

Quels sont les avantages et les inconvénients du moulage par injection par rapport aux autres technologies ?

Le moulage par injection offre des avantages indéniables pour la production en grande série, mais présente des inconvénients par rapport à d'autres méthodes de fabrication.

Le moulage par injection excelle en termes de cadences de production élevées 6 , de faibles coûts de main-d'œuvre et de déchets minimaux, mais nécessite des coûts d'outillage initiaux élevés 7 et présente des contraintes de conception 8 par rapport à l'impression 3D ou à l'usinage CNC.

| Aspect | Moulage par injection | Impression 3D | Usinage CNC |

|---|---|---|---|

| Avantages | Cadences de production élevées, faibles coûts de main-d'œuvre, déchets minimaux, formes complexes possibles. | Flexible pour le prototypage, sans frais d'outillage, conceptions personnalisables. | Haute précision, convient aux petites séries, large gamme de matériaux. |

| Cons | Coûts initiaux d'outillage élevés, limitations des matériaux, contraintes de conception (par exemple, angles de dépouille). | Production plus lente pour les volumes importants, coût unitaire plus élevé, résistance des matériaux limitée. | Plus lent pour les grands lots, coûts de main-d'œuvre plus élevés, gaspillage de matériaux. |

Quand choisir le moulage par injection

- Production en grande série : Idéale pour produire rapidement et à moindre coût de grandes quantités de pièces.

-

Géométries complexes : Capable de produire des formes complexes avec des tolérances serrées.

-

Variété des matériaux : Compatible avec une large gamme de matériaux, des plastiques aux métaux.

Quand envisager des alternatives

-

Prototypage : L'impression 3D permet une itération plus rapide sans coûts d'outillage.

-

Petites séries : L'usinage CNC est plus adapté aux pièces de haute précision produites en petites séries.

-

Pièces volumineuses et creuses : le moulage par soufflage est plus adapté aux conteneurs ou aux bouteilles.

Le moulage par injection est la méthode la plus rentable pour tous les volumes de production.FAUX

Pour les productions en faible volume, les coûts élevés d'outillage du moulage par injection peuvent ne pas être justifiés par rapport à l'impression 3D ou à l'usinage CNC.

Le moulage par injection produit moins de déchets que l'usinage CNC.Vrai

Le moulage par injection génère un minimum de déchets, car les matériaux excédentaires peuvent souvent être recyclés, tandis que l'usinage CNC produit d'importants déchets de matériaux.

Quel est le flux de travail du processus de moulage par injection ?

Le procédé de moulage par injection 9 est une opération précise en plusieurs étapes qui nécessite un contrôle rigoureux des paramètres pour garantir la qualité des pièces.

Le processus consiste à fixer le moule, à injecter le matériau fondu, à le refroidir pour le solidifier et à éjecter la pièce finie, avec des paramètres clés 10 comme la pression, la température et le temps de refroidissement 11 affectant le résultat.

Étapes du processus

-

Serrage : Le moule est fermé et fixé sous haute pression pour résister aux forces d'injection.

-

Injection : Le matériau en fusion est injecté dans la cavité du moule à une pression et une vitesse contrôlées.

-

Refroidissement : Le matériau se solidifie à mesure que la chaleur se dissipe, le temps de refroidissement ayant une incidence sur la qualité de la pièce.

-

Éjection : Le moule s'ouvre et la pièce est éjectée à l'aide de broches ou de plaques.

Paramètres clés

-

Pression d'injection : Généralement de 10 000 à 20 000 psi pour assurer un remplissage complet du moule.

-

Température : Variable selon le matériau (par exemple, 200 à 300 °C pour les thermoplastiques, plus élevée pour les métaux).

-

Temps de refroidissement : varie de quelques secondes à quelques minutes, ce qui influe sur le temps de cycle et l’intégrité des pièces.

-

Temps de cycle : Temps total par pièce, souvent de 10 à 60 secondes pour les plastiques.

Une pression d'injection plus élevée conduit toujours à une meilleure qualité des pièces.FAUX

Une pression excessive peut provoquer des défauts tels que des bavures ou des déformations ; la pression optimale dépend donc du matériau.

Le temps de refroidissement est le facteur le plus critique pour réduire le temps de cycle.Vrai

Le refroidissement représente généralement la majeure partie du temps de cycle ; son optimisation peut donc améliorer considérablement la vitesse de production.

Comment les différents matériaux affectent-ils le processus de moulage par injection ?

Le choix des matériaux est crucial en moulage par injection, car chaque type de matériau possède des propriétés uniques qui influencent les conditions de traitement et les performances des pièces.

Les thermoplastiques sont polyvalents et recyclables, les thermodurcissables offrent une résistance élevée à la chaleur, les métaux assurent la solidité et les plastiques biosourcés réduisent l'impact environnemental, chacun nécessitant des ajustements de traitement spécifiques.

thermoplastiques

-

Propriétés : Peuvent être refondues et remodelées, ce qui les rend recyclables.

-

Traitement : Nécessite un contrôle précis de la température pour éviter toute dégradation.

-

Applications : Largement utilisé dans l'automobile, l'emballage et les biens de consommation.

Thermodurcissables

-

Propriétés : Fixation permanente après moulage, offrant une résistance élevée à la chaleur et aux produits chimiques.

-

Procédé : Nécessite un contrôle rigoureux du temps et de la température de durcissement.

- Applications : Utilisé dans les composants électriques et les environnements à haute température.

Métaux (MIM)

-

Propriétés : Haute résistance et durabilité, idéales pour les petites pièces complexes.

-

Procédé de fabrication : Il comprend un déliantage et un frittage après injection, ce qui ajoute de la complexité.

-

Applications : Composants aérospatiaux, médicaux et automobiles.

Plastiques biosourcés

-

Propriétés : Biodégradable, avec des propriétés mécaniques variables.

-

Traitement : Nécessite souvent des températures de traitement plus basses pour éviter la dégradation.

-

Applications : Emballages, produits jetables et biens de consommation écologiques.

Tous les thermoplastiques peuvent être utilisés indifféremment en moulage par injection.FAUX

Chaque thermoplastique possède des propriétés uniques, nécessitant des conceptions de moules et des conditions de traitement spécifiques.

Les plastiques biosourcés ont toujours une résistance mécanique inférieure à celle des plastiques traditionnels.FAUX

Certains plastiques biosourcés, comme les bioplastiques dérivés d'algues, peuvent égaler la résistance à la traction des plastiques conventionnels comme le PEHD.

Quelles sont les considérations de conception pour le moulage par injection ?

La conception pour le moulage par injection exige une attention particulière aux détails afin de garantir la qualité et la fabricabilité des pièces, avec des directives spécifiques concernant l'épaisseur des parois, les angles de dépouille et le choix des matériaux.

Les principaux éléments à prendre en compte lors de la conception comprennent le maintien d'une épaisseur de paroi uniforme, l'intégration d'angles de dépouille et la sélection des matériaux en fonction des exigences de l'application afin d'éviter les défauts et d'assurer une production efficace.

Liste de contrôle de conception

-

Épaisseur de paroi uniforme : Maintenez une épaisseur de paroi de 1 à 3 mm pour éviter les déformations ou les marques de retrait.

-

Angles de dépouille : Prévoir des angles de 1 à 2° pour faciliter l’éjection des pièces.

-

Sélection des matériaux : Choisir les matériaux en fonction des besoins mécaniques, thermiques et réglementaires (par exemple, la biocompatibilité pour les dispositifs médicaux).

-

Évitez les contre-dépouilles : utilisez des actions latérales ou repensez la conception pour simplifier la complexité du moule.

Erreurs de conception courantes

- Épaisseur de paroi irrégulière : entraîne un refroidissement inégal et des défauts.

-

Angles vifs : Ils provoquent des concentrations de contraintes ; utilisez plutôt des rayons de courbure.

-

Tirant d'eau insuffisant : rend l'éjection des pièces difficile, avec risque de dommages.

Une épaisseur de paroi uniforme est essentielle pour prévenir les défauts des pièces moulées par injection.Vrai

Une épaisseur irrégulière peut provoquer des déformations, des retassures et des contraintes internes dues à un refroidissement inégal.

Les angles de dépouille sont inutiles pour les pièces simples.FAUX

Même les pièces simples bénéficient d'angles de dépouille pour assurer une éjection en douceur et réduire l'usure du moule.

Comment choisir le processus adapté à votre projet ?

Le choix du procédé de fabrication approprié dépend du volume de production, de la complexité des pièces et des exigences en matière de matériaux, le moulage par injection étant idéal pour les pièces complexes produites en grande série.

Pour la production en grande série de pièces complexes, le moulage par injection est le procédé de prédilection, tandis que l'impression 3D convient au prototypage et l'usinage CNC est idéal pour les petits lots de pièces de haute précision.

| Scénario | Processus recommandé | Raison |

|---|---|---|

| Production à grand volume | moulage par injection | Rentable, évolutif, cycles de production rapides. |

| Prototypage ou production en petite série | Impression 3D | Pas de coûts d'outillage, itération rapide. |

| grandes pièces creuses | moulage par soufflage | Plus adapté aux contenants ou aux bouteilles. |

| petites pièces métalliques complexes | Moulage par injection de métal | Haute précision, robustesse. |

Conseils pour la prise de décision

- Évaluation du volume de production : Le moulage par injection devient rentable pour des volumes plus importants.

-

Tenir compte de la complexité des pièces : le moulage par injection gère bien les conceptions complexes, mais peut nécessiter des moules complexes.

-

Évaluation des besoins en matériaux : s'assurer que le procédé choisi permet d'obtenir les propriétés de matériau requises.

Le moulage par injection est toujours le meilleur choix pour les pièces en plastique.FAUX

Pour les pièces produites en petite série ou hautement personnalisées, l'impression 3D ou l'usinage CNC peuvent être plus appropriés.

Le moulage par injection de métal (MIM) est idéal pour les grandes pièces métalliques.FAUX

Le procédé MIM est généralement utilisé pour les petites pièces complexes en raison des limitations de coût et de processus.

Le moulage par injection fait partie d'un écosystème de fabrication plus vaste, comprenant des technologies en amont et en aval qui améliorent ses capacités et son efficacité.

Les technologies connexes comprennent la science des matériaux pour le développement de nouveaux polymères, les logiciels de conception de moules pour l'optimisation de l'outillage et l'automatisation pour améliorer l'efficacité de la production.

Technologies en amont

-

Science des matériaux : Développement de polymères, de composites et d'alliages biosourcés.

-

Logiciels de conception de moules : Des outils comme SolidWorks permettent de créer des géométries de moules précises.

Technologies en aval

- Techniques d'assemblage : Assemblage de pièces moulées par soudage, collage ou fixations.

-

Procédés de finition : Peinture, revêtement ou texturation à des fins esthétiques et fonctionnelles.

-

Contrôle qualité : Essais non destructifs et contrôle dimensionnel.

Technologies complémentaires

-

Impression 3D : Pour le prototypage rapide et la fabrication hybride.

-

Automatisation : Robotique et IA pour l'optimisation des processus et la maintenance prédictive ( MakerVerse ).

L'automatisation du moulage par injection réduit les coûts de production.Vrai

L'automatisation minimise les coûts de main-d'œuvre et améliore la régularité, ce qui conduit à une efficacité accrue.

L'impression 3D remplacera le moulage par injection à l'avenir.FAUX

Bien que l'impression 3D soit en plein essor, le moulage par injection reste supérieur pour la production en grande série grâce à sa rapidité et à ses avantages en termes de coûts.

Conclusion

En 2025, le paysage des matériaux de moulage par injection sera marqué par la durabilité, la performance et la spécialisation. Les plastiques biosourcés et recyclés répondent aux préoccupations environnementales, tandis que les polymères haute performance et les matériaux spécialisés comme le LCP et le Nitinol satisferont aux exigences des applications de pointe. En comprenant ces tendances et en tirant parti des matériaux et procédés appropriés, les fabricants peuvent améliorer leur efficacité, réduire leur impact environnemental et rester compétitifs sur un marché dynamique.

-

Explorez les matériaux durables les plus récents pour améliorer vos processus de production et respecter les normes environnementales. ↩

-

Découvrez comment les polymères haute performance peuvent améliorer la qualité et les performances de vos produits dans des applications exigeantes. ↩

-

Découvrez des matériaux spécialisés qui peuvent donner à vos produits un avantage concurrentiel sur des marchés de niche comme le médical et l'aérospatiale. ↩

-

Explorez les avantages des plastiques biosourcés, notamment leur durabilité et leurs performances dans diverses applications. ↩

-

Découvrez comment les résines recyclées contribuent à la durabilité et à la rentabilité dans l'industrie du moulage par injection. ↩

-

Comprendre les avantages de cadences de production élevées peut vous aider à optimiser les processus de fabrication et à réduire les coûts. ↩

-

Comprendre les raisons des coûts élevés d'outillage peut faciliter la budgétisation et la prise de décision pour les projets de fabrication. ↩

-

La connaissance des contraintes de conception peut vous aider à faire des choix éclairés lors de la sélection des techniques de fabrication pour vos projets. ↩

-

Comprendre le processus de moulage par injection est essentiel pour optimiser la production et garantir des pièces de haute qualité. Consultez cette ressource pour obtenir des informations approfondies. ↩

-

L'apprentissage de paramètres clés tels que la pression et la température peut considérablement améliorer votre compréhension du moulage par injection et optimiser la qualité des produits. ↩

-

Le temps de refroidissement est crucial dans le processus de moulage par injection ; explorer ce sujet peut vous aider à comprendre son impact sur l’intégrité des pièces et l’efficacité de la production. ↩