Avez-vous déjà pensé aux héros cachés du moulage plastique ? Explorons le monde vraiment intéressant des coureurs !

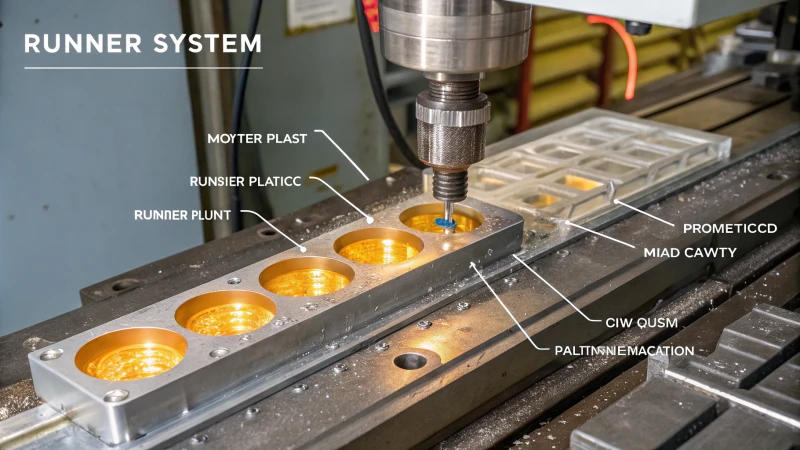

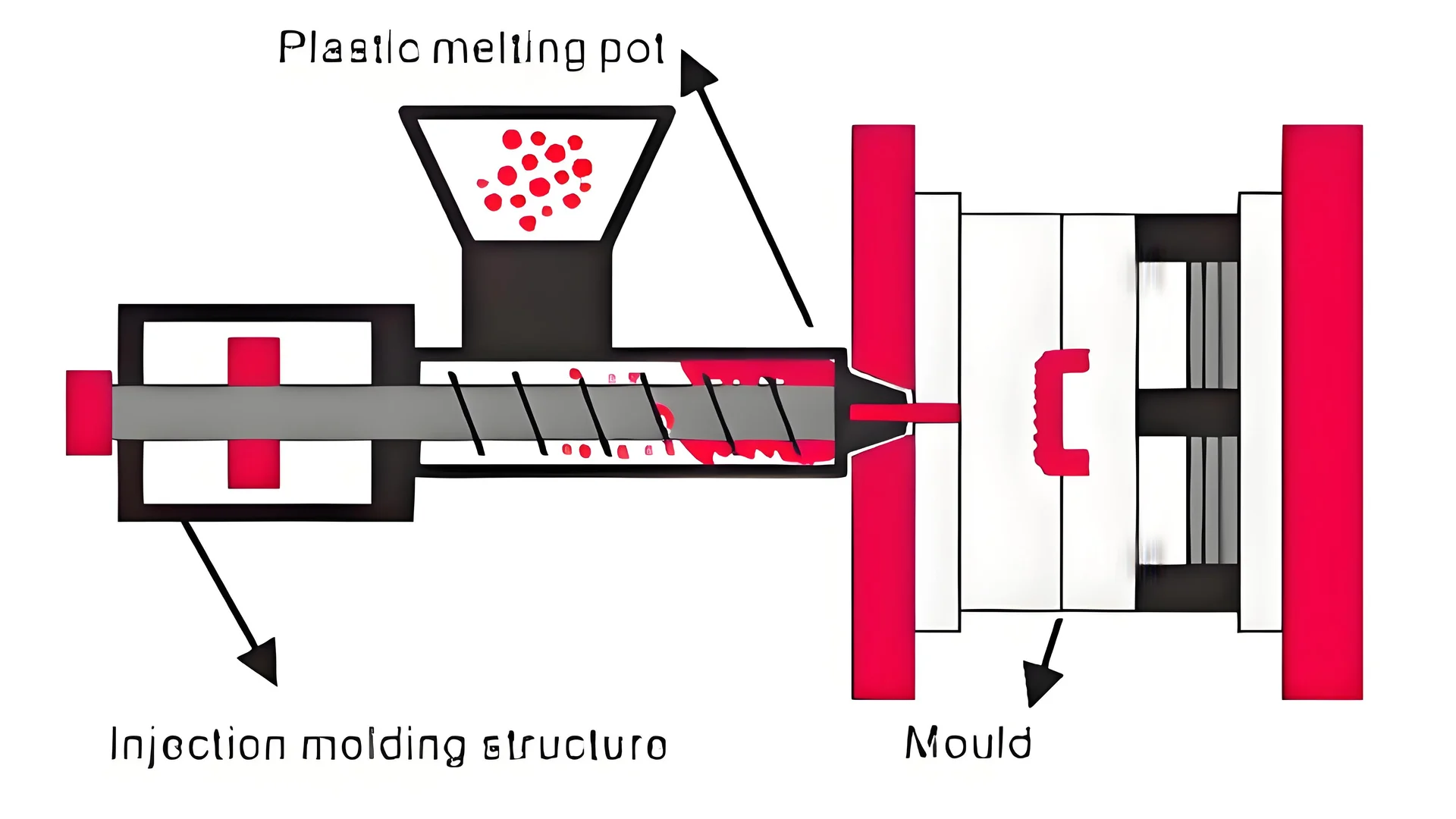

Dans le moulage du plastique, le canal dirige le plastique fondu de la machine d'injection vers la cavité du moule, ce qui a un impact sur la vitesse de production et la qualité du produit final, ce qui rend sa conception cruciale pour des processus de moulage efficaces et efficients.

Je me souviens encore de la première fois où j'ai vu un coureur en action lors de mes débuts dans la conception de produits. C'était fascinant. Cet important canal guidait le plastique fondu de la machine directement dans le moule. Le coureur est bien plus qu'un simple chemin. C’est la bouée de sauvetage pour un processus fluide. Les concepteurs doivent comprendre ses détails, des coureurs principaux aux portes. Cette connaissance est essentielle. C’est très important pour quiconque souhaite améliorer ses conceptions. La maîtrise de cette partie transforme vos créations et améliore réellement l’efficacité de la production. Ça change tout !

Le canal canalise le plastique fondu vers la cavité du moule.Vrai

Cette affirmation est vraie puisque la fonction principale du canal est de transporter le plastique fondu de la machine d’injection au moule, garantissant ainsi un remplissage correct.

La conception des coureurs n’a aucun impact sur l’efficacité de la production.FAUX

Cette affirmation est fausse ; la conception du canal affecte de manière significative à la fois l'efficacité de la production et la qualité du produit dans les processus de moulage du plastique.

- 1. Quels sont les différents types de systèmes de coureurs ?

- 2. Comment la conception des coureurs affecte-t-elle l’efficacité du moulage par injection ?

- 3. Quels défis peuvent survenir avec les systèmes Runner ?

- 4. Comment l’optimisation des coureurs peut-elle améliorer la qualité des produits ?

- 5. Conclusion

Quels sont les différents types de systèmes de coureurs ?

Avez-vous déjà réfléchi à la façon dont fonctionne la magie du moulage par injection ? Explorons le monde incroyable des systèmes de coureurs. Les systèmes de coureurs aident ce processus à devenir très efficace et efficient.

Le moulage par injection utilise trois systèmes de canaux : les canaux principaux transportent la matière plastique fondue vers le moule, les canaux secondaires la distribuent dans le moule et les portes la dirigent dans la cavité du moule, garantissant ainsi une qualité constante.

Comprendre les systèmes de coureurs

Dans le moulage par injection, le système de canaux joue un rôle crucial dans la détermination de l'efficience et de l'efficacité du processus de moulage. Il se compose de divers composants qui assurent le bon écoulement du plastique fondu de la machine de moulage par injection vers la cavité du moule. Explorons les différents types de systèmes de coureurs :

Coureur principal

Le coureur principal est là où tout commence. Considérez-le comme une autoroute reliant la buse de la machine de moulage par injection aux canaux de branchement. Sa conception est très importante ; il aide à réduire la perte de pression et à maintenir des températures stables. Généralement conique, il a une conicité comprise entre 2° et 6° pour faciliter un écoulement fluide.

| Caractéristiques | Détails |

|---|---|

| Diamètre | Correspond à la buse de la machine |

| Forme | Conique |

| But | Assurer un flux de fusion efficace du plastique |

Je me souviens d'avoir découvert les principaux canaux et l'impact de leur conception simple sur la qualité du produit final. Un canal principal bien conçu réduit les défauts et maintient la cohérence. Vraiment, cela change la donne.

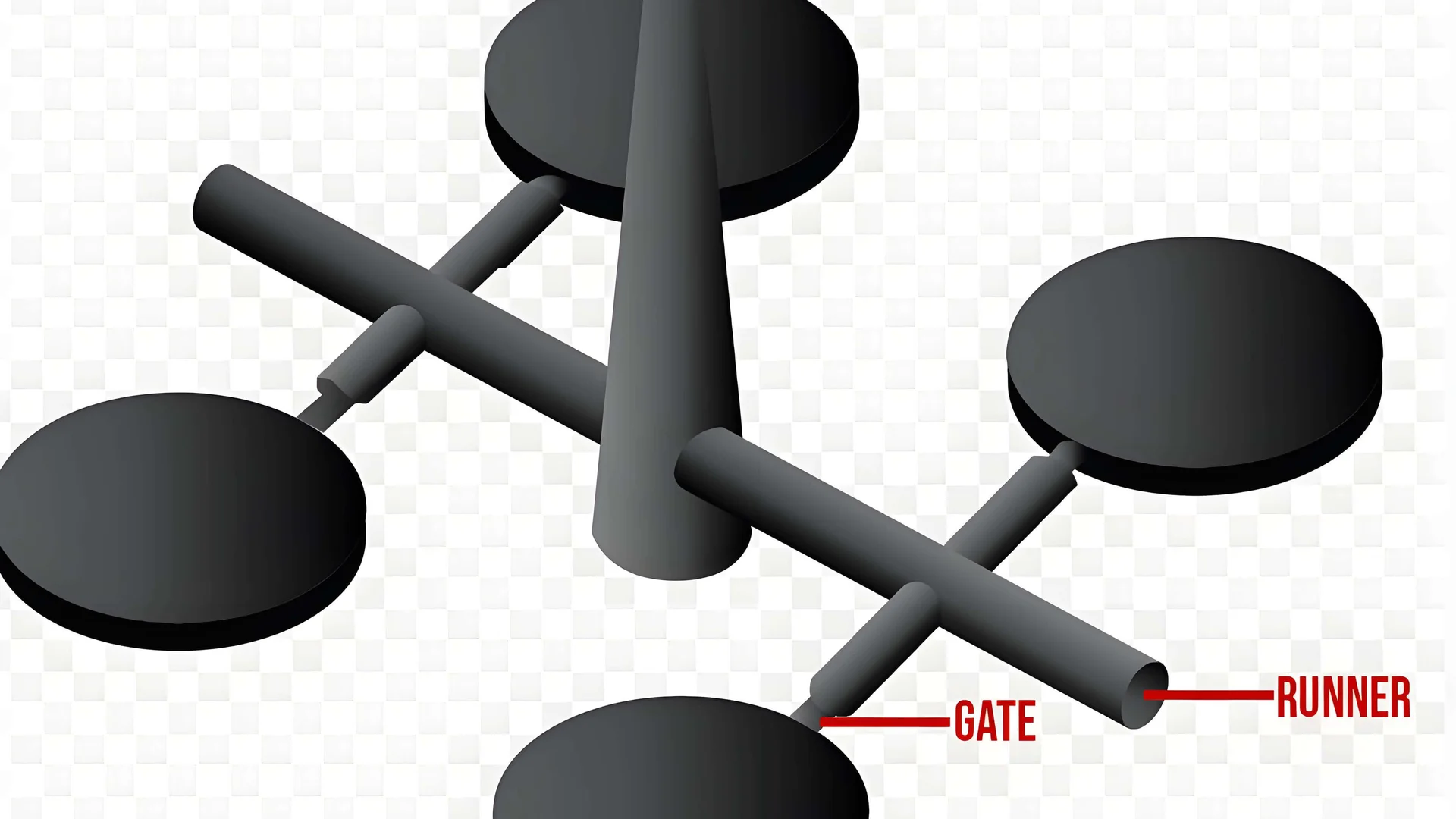

Coureur de branche

L' embranchement sert de réseau de routes à l'écart de l'autoroute principale. Il répartit le plastique fondu uniformément sur chaque porte, garantissant que chaque pièce du moule reçoit ce dont elle a besoin. Les formes varient considérablement, notamment circulaires, semi-circulaires, trapézoïdales ou en forme de U, chacune présentant des avantages :

- Circulaire : offre une faible résistance à l’écoulement mais est complexe lors du traitement du moule.

- Trapézoïdal et en forme de U : manipulation plus facile et offre généralement un meilleur écoulement de la matière fondue.

La sélection de la bonne forme dépend de facteurs tels que le type de plastique, la taille du produit et les conditions du processus. Les coureurs de branches plus courts fonctionnent généralement mieux ; ils réduisent la perte de pression et les changements de température.

Grille

Enfin, la porte constitue le dernier arrêt avant d’entrer dans la cavité du moule. Il gère la vitesse et la direction ; cette partie est cruciale dans notre système. Différents portails répondent à différents usages :

- Porte latérale : idéale pour les produits de petite et moyenne taille ; il permet une entrée latérale en douceur.

- Point Gate : Idéal pour les produits esthétiques ; cependant, il nécessite une pression d’injection plus élevée en raison de sa taille.

| Type de porte | Application | Avantages |

|---|---|---|

| Porte latérale | Produits petits/moyens | Entrée en douceur |

| Porte de point | Produits de haute apparence | Peu de marques sur la surface |

Comprendre ces systèmes est essentiel pour les designers comme moi qui cherchent à équilibrer fonctionnalité et esthétique tout en garantissant des processus de production efficaces. Ceux qui souhaitent en savoir plus devraient explorer les techniques avancées de conception de moules 1 ou les meilleures pratiques en matière de configuration de systèmes de canaux 2 . Nous affinons constamment notre métier pour offrir des résultats exceptionnels.

Les canaux principaux sont coniques pour minimiser la perte de pression.Vrai

Les canaux principaux du moulage par injection sont conçus de manière conique pour réduire la perte de pression, garantissant ainsi un écoulement efficace du plastique fondu de la machine vers la cavité du moule.

Les coureurs de branches ne peuvent être que de forme circulaire.FAUX

Les canaux de dérivation peuvent avoir différentes formes, notamment circulaires, trapézoïdales et en forme de U, chacune offrant différents avantages pour la répartition du flux de fusion.

Comment la conception des coureurs affecte-t-elle l’efficacité du moulage par injection ?

Avez-vous déjà réfléchi à la façon dont un canal, qui semble simple, affecte l'ensemble du processus de moulage par injection ? Différentes conceptions de coureurs changent réellement l’efficacité. Ils réduisent les coûts. La qualité des produits s'améliore avec ces conceptions.

La conception efficace des canaux de moulage par injection minimise la perte de pression, maintient la température de fusion et raccourcit les temps de cycle, réduisant ainsi les déchets et les coûts de production tout en améliorant la qualité du produit.

Comprendre la conception des coureurs dans le moulage par injection

Lorsque j'ai commencé à m'initier au moulage par injection, j'ai rapidement remarqué l'importance du système de glissières. C'est le chemin par lequel le plastique fondu s'écoule de la machine d'injection vers le moule. Cette partie doit être correcte car elle a un impact significatif sur l'efficacité de la production.

Un canal bien conçu peut améliorer considérablement l'efficacité du processus de moulage par injection en minimisant la perte de pression et en assurant une répartition uniforme de la matière fondue. Les aspects clés de la conception du canal comprennent le canal principal , le canal secondaire et la porte .

Caractéristiques principales du coureur

Le canal principal relie la machine d'injection aux canaux de dérivation du moule. Sa conception est cruciale pour maintenir les caractéristiques d’écoulement du plastique fondu.

- Forme conique : La forme conique, généralement effilée entre 2° et 6°, permet un écoulement fluide. C'est comme donner un léger coup de pouce au plastique tout au long de son parcours.

- Correspondance du diamètre : le diamètre de la petite extrémité correspond à celui de la buse pour minimiser les turbulences et assurer une transition efficace. Ce match donne l’impression d’assister à une course parfaite – tout se déroule très bien.

Des canaux principaux correctement conçus réduisent les pertes de pression , ce qui réduit les temps de cycle et augmente l'efficacité globale de la production.

Fonctionnalité de Branch Runner

Les glissières de branche répartissent le plastique fondu uniformément sur chaque porte. Leur conception affecte non seulement le débit mais également la qualité du produit. Au fil du temps, j'ai découvert des formes communes qui répondent à différents besoins :

| Forme du coureur | Avantages | Inconvénients |

|---|---|---|

| Circulaire | Résistance à l'écoulement la plus faible | Difficile à ouvrir pendant le traitement du moule |

| Trapézoïdal | Facile à traiter, bonne performance d'écoulement | Résistance modérée |

| en forme de U | Flux équilibré et facilité de traitement | Nécessite plus d'espace |

Choisir la bonne forme en fonction des exigences du produit et du type de plastique peut améliorer l'efficacité.

Considérations sur la conception des portes

Parlons de la porte – le dernier point de contrôle avant que le plastique n'entre dans le moule. Sa conception contrôle le flux de matière fondue :

- Side Gate : Celui-ci est polyvalent ! Il s'adapte aux pièces petites à moyennes et assure une entrée en douceur par le côté.

- Point Gate : Si l'apparence compte, cette porte laisse de minuscules marques mais nécessite une pression d'injection plus élevée, ce qui affecte le temps de cycle et la consommation d'énergie.

Impact sur l'efficacité du moulage par injection

En réfléchissant à mes expériences, j'ai réalisé à quel point la conception des canaux a un impact sur l'efficacité du moulage par injection. Voici quelques facteurs que je prends toujours en compte :

- Perte de pression : une conception intelligente du canal réduit la chute de pression, garantissant un remplissage efficace et des cycles plus courts.

- Maintien de la température : Il est vital de maintenir la température de la matière fondue pendant son trajet ; les coureurs mal conçus peuvent perdre de la chaleur indésirable – croyez-moi, je l'ai vu !

- Utilisation des matériaux : les coureurs efficaces génèrent moins de déchets, réduisant ainsi les coûts des matériaux et favorisant la durabilité. Chaque geste compte !

Pour toute personne curieuse de savoir comment les différents types de canaux affectent la production, consultez les différents types de canaux 3 ou explorez les fonctions des portes 4 . L’apprentissage de la conception des coureurs m’a ouvert les yeux et j’espère que cela vous apportera de la clarté à mesure que vous améliorerez vos processus !

Des glissières bien conçues minimisent la perte de pression lors du moulage.Vrai

La conception efficace des canaux réduit la chute de pression, améliorant ainsi le débit et les temps de cycle dans le moulage par injection, conduisant à une meilleure efficacité de production.

Les canaux circulaires sont les meilleurs pour tous les processus de moulage par injection.FAUX

Bien que les glissières circulaires aient une faible résistance, elles peuvent être difficiles à ouvrir pendant le traitement, ce qui ne les rend pas universellement idéales pour toutes les applications.

Quels défis peuvent survenir avec les systèmes Runner ?

Explorer le monde des systèmes de guidage dans le moulage par injection présente de nombreux défis. Ces défis influencent l’efficacité de la production. Ils ont également un impact sur la qualité des produits finaux. Plongeons ensemble dans ces problématiques !

Les systèmes de guidage dans le moulage par injection sont confrontés à des défis tels que le blocage des portes, les déséquilibres de débit, les problèmes de température et la perte de pression. Les comprendre est crucial pour maintenir l’efficacité de la production et la qualité des produits.

Comprendre les défis du système Runner

Les systèmes de canaux dans le moulage par injection sont essentiels pour acheminer efficacement la matière plastique fondue vers les cavités du moule. Cependant, plusieurs défis peuvent survenir au cours de ce processus et affecter la qualité du produit final et l'efficacité de la production.

1. Blocages de portes

L’un des problèmes les plus courants est le blocage des portes. Imaginez ceci : le moule est prêt, mais la porte est bloquée lors de l'injection. Le plastique ne peut pas pénétrer correctement dans la cavité du moule, ce qui entraîne des remplissages incomplets et des défauts tels que des tirs courts. Pour atténuer ce problème, les concepteurs devraient envisager d'optimiser la conception des portes 5 et de garantir un écoulement correct de la matière fondue.

2. Déséquilibre de débit

Un déséquilibre d'écoulement se produit lorsque la matière fondue du plastique ne se répartit pas uniformément dans plusieurs cavités. Sur un projet, le plastique ne s'est pas réparti uniformément dans les cavités, ce qui a entraîné des variations dans l'épaisseur des parois et une incohérence globale du produit. L'utilisation d'outils de simulation avancés peut aider à prédire les modèles d'écoulement et à ajuster les dimensions des canaux en conséquence pour obtenir une répartition uniforme de la matière fondue 6 .

3. Problèmes de contrôle de la température

Il est essentiel de maintenir une température optimale dans le système de canaux. Les fluctuations de température peuvent entraîner une solidification ou une dégradation prématurée du matériau plastique, affectant ainsi ses propriétés mécaniques. Des stratégies efficaces de gestion de la température comprennent l'utilisation d'unités de contrôle de température 7 et la surveillance des profils thermiques tout au long du cycle d'injection.

4. Perte de pression

La perte de pression le long du système de canaux peut avoir un impact important sur les performances d'injection. Un jour, une canalisation mal conçue a provoqué d’importantes chutes de pression ; c'était comme une lutte constante. La conception des canalisations principales et secondaires doit minimiser les chutes de pression en tenant compte d'aspects tels que le diamètre et la longueur. La mise en œuvre de conceptions rationalisées peut réduire considérablement la résistance à l’écoulement, améliorant ainsi l’efficacité de la production.

| Défi | Description | Stratégies d'atténuation |

|---|---|---|

| Blocages de portes | Blocage de la porte empêchant un bon remplissage | Optimiser la conception des portes et vérifier les propriétés du flux de matériaux |

| Déséquilibre de débit | Répartition inégale dans les cavités | Utiliser des outils de simulation pour prédire les flux |

| Contrôle de la température | Fluctuations affectant les propriétés des matériaux | Utiliser des unités de contrôle de température |

| Perte de pression | Perte de pression impactant les performances d'injection | Concevoir des coulisses avec une géométrie optimisée |

5. Variabilité matérielle

La variabilité des matériaux complique la conception des canaux, car les différents plastiques ont des caractéristiques d'écoulement uniques. Tester les matériaux dans les conditions attendues permet d'identifier les défis potentiels dès le début ; cela vous évite des heures de dépannage plus tard lorsque vous testez des matériaux 8 .

En relevant ces défis grâce à une conception et des tests minutieux, les fabricants peuvent améliorer l'efficacité opérationnelle et la qualité des produits dans leurs processus de moulage par injection.

Les blocages de portes peuvent provoquer des remplissages incomplets lors du moulage par injection.Vrai

Lorsque les portes sont bloquées, le plastique fondu ne peut pas pénétrer dans le moule, ce qui entraîne des défauts tels que des projections courtes.

Les fluctuations de température n’affectent pas la qualité du produit lors du moulage.FAUX

Des températures incohérentes peuvent dégrader les matériaux, affectant les propriétés mécaniques et la qualité du produit.

Comment l’optimisation des coureurs peut-elle améliorer la qualité des produits ?

Avez-vous déjà pensé à la façon dont un petit changement de conception conduit probablement à une grande amélioration de la qualité du produit ? Entrons dans le monde intéressant des coulisses de moulage par injection. Nous explorerons comment l'optimisation crée une différence vraiment significative.

L'optimisation des canaux améliore la qualité du produit en améliorant l'écoulement de la matière fondue, en réduisant les temps de cycle et en minimisant les défauts. Les éléments critiques incluent une conception appropriée des glissières principales et secondaires et des spécifications précises du portail.

Comprendre les coureurs dans le moulage par injection

En tant que personne ayant passé des années à travailler dans la conception de produits, je sais que comprendre le moulage par injection est crucial pour une meilleure qualité de produit. Des glissières guident le plastique fondu de la buse de la machine vers la cavité du moule. Ces coureurs passent souvent inaperçus, mais ils sont pourtant véritablement importants. Leur optimisation améliore la production et les résultats des produits.

Pour optimiser la qualité des produits dans le moulage par injection, il est essentiel de comprendre ce que sont les canaux. Le canal est le canal d'écoulement de la matière plastique fondue, partant de la buse de la machine de moulage par injection et menant à la cavité du moule. En optimisant le système de canaux, les fabricants peuvent garantir un flux de plastique fluide et efficace.

Caractéristiques clés des coureurs

- Canal principal : Il s'agit du chemin principal allant de la buse au canal de branche. Il doit être conçu pour minimiser la perte de pression et la chute de température pendant l'injection. Un angle de conicité typique pour le canal principal se situe entre 2° et 6°, ce qui aide à maintenir le mouvement vers l'avant de la fonte. Je me souviens d'un projet dans lequel le changement de l'angle de conicité de 4° à 5° améliorait considérablement l'efficacité de la production.

| Fonctionnalité | Description |

|---|---|

| Fonction | Connecte la buse au moule, minimise la perte de pression |

| Angle de conicité | Généralement 2° – 6° |

| Considérations de conception | Doit s'adapter à l'écoulement de la matière fondue et minimiser les pertes de chaleur |

- Branch Runner : Ces canaux se connectent aux portes et répartissent le plastique uniformément. Diverses formes, telles que circulaires et trapézoïdales, peuvent affecter considérablement les performances d'écoulement. J'ai découvert qu'essayer différentes formes peut considérablement modifier les performances du flux ; chaque forme présente des avantages et des inconvénients uniques.

Importance de la conception des portes

La porte est cruciale car c'est le dernier point avant que le plastique n'entre dans la cavité du moule. Sa taille et sa forme affectent la finition de surface et la résistance structurelle. Par exemple:

- Porte latérale : Convient aux produits de petite et moyenne taille ; permet une entrée en douceur par le côté.

- Point Gate : Idéal pour les produits d’apparence de haute qualité ; nécessite une pression d'injection plus élevée mais laisse des marques de surface minimes.

J'ai travaillé sur un produit dans lequel le passage d'une porte latérale à une porte ponctuelle améliorait l'apparence et réduisait considérablement les marques de surface.

| Type de porte | Convient pour | Avantages |

|---|---|---|

| Porte latérale | Produits petits/moyens | Entrée en douceur, moins de perturbations de flux |

| Porte de point | Produits de haute apparence | Marques de surface minimes, meilleure esthétique |

Avantages de l'optimisation des coureurs

Voici pourquoi l’optimisation des coureurs est importante :

- Efficacité d'écoulement améliorée : un système de canaux approprié réduit la perte de pression, garantissant un remplissage plus fluide de la cavité du moule. J'ai vu cela améliorer les performances de mes projets.

- Temps de cycle réduits : les bons coureurs raccourcissent les cycles de production en réduisant les retards dus aux problèmes de flux ; Je me souviens comment une refonte de base a réduit notre temps de cycle de près de 20 %.

- Produits cohérents : avec des patins raffinés, les différences de taille et de qualité diminuent, ce qui donne lieu à des produits uniformes recherchés par les concepteurs.

- Moins de déchets : les coureurs optimisés améliorent non seulement la qualité, mais réduisent également les déchets, ce qui profite à la fois au coût et à la durabilité ; Je suis toujours enthousiaste à l’idée d’être plus respectueux de l’environnement dans la fabrication.

Pour approfondir les techniques spécifiques d'optimisation des coureurs, explorez les techniques avancées de conception de coureurs 9 . Cette ressource donne un aperçu des approches pratiques qui peuvent être mises en œuvre dans les processus de fabrication modernes.

L'optimisation des canaux réduit la perte de pression dans le moulage par injection.Vrai

La conception efficace des canaux minimise la perte de pression, garantissant un écoulement de matière fondu efficace et une qualité de produit améliorée pendant le processus de moulage par injection.

Les canaux de dérivation n'affectent pas les performances d'écoulement du plastique.FAUX

La forme et la conception des glissières de branche ont un impact significatif sur la façon dont le plastique s'écoule uniformément, affectant ainsi la qualité globale du produit moulé.

Conclusion

Les canaux de moulage du plastique sont essentiels pour un écoulement efficace de la matière fondue, affectant la vitesse de production et la qualité du produit. Comprendre leur conception peut améliorer considérablement les résultats de fabrication.

-

Ce lien fournit une exploration approfondie des systèmes d'alimentation, améliorant ainsi votre compréhension et votre application dans les processus de conception. ↩

-

Explorez les meilleures pratiques pour configurer les systèmes d'alimentation afin d'améliorer l'efficacité et la qualité des produits dans vos projets. ↩

-

Découvrez comment l'optimisation de la conception des canaux peut améliorer vos processus de fabrication, en économisant du temps et des coûts tout en améliorant la qualité des produits. ↩

-

Explorez des exemples détaillés de différentes conceptions de portes et de leurs effets sur la production pour améliorer votre compréhension. ↩

-

Ce lien fournit un aperçu des problèmes courants rencontrés dans les systèmes de canaux de moulage par injection et des solutions pour optimiser les performances. ↩

-

Apprenez à obtenir une répartition uniforme de la matière fondue grâce à des conceptions de canaux efficaces. ↩

-

Comprendre les meilleures pratiques pour maintenir le contrôle de la température dans les systèmes de canaux pour de meilleurs résultats. ↩

-

Découvrez comment minimiser la perte de pression dans les systèmes à canaux pour améliorer l'efficacité de la production. ↩

-

Ce lien offre des informations avancées sur les techniques d'optimisation des canaux qui peuvent améliorer considérablement vos processus de fabrication. ↩