Vous êtes-vous déjà demandé quel impact quelque chose d'aussi invisible que l'électricité statique peut avoir sur votre chaîne de production ?

Pour résoudre les problèmes d'électricité statique dans le moulage par injection, envisagez d'utiliser des agents antistatiques, d'optimiser les niveaux d'humidité, d'utiliser des équipements d'élimination de l'électricité statique comme des souffleurs ioniques et d'améliorer la conception des moules et des convoyeurs. Ces mesures peuvent réduire efficacement la charge statique et ses effets néfastes.

Bien que ces méthodes fournissent une base solide pour résoudre les problèmes statiques, comprendre les nuances de chaque approche peut améliorer considérablement l’efficacité de votre production et la qualité de vos produits. Examinons chaque méthode plus en profondeur pour découvrir des solutions plus détaillées.

Une humidité supérieure à 65 % réduit l'électricité statique lors du moulage par injection.Vrai

Une humidité plus élevée augmente la conductivité de l’air, dissipant ainsi efficacement les charges statiques.

- 1. Quelles sont les principales causes de l’électricité statique dans le moulage par injection ?

- 2. Comment l’électricité statique affecte-t-elle la qualité et l’efficacité des produits ?

- 3. Quels agents antistatiques sont les plus efficaces pour le moulage par injection ?

- 4. Comment l’optimisation de l’environnement de production peut-elle réduire les problèmes statiques ?

- 5. Conclusion

Quelles sont les principales causes de l’électricité statique dans le moulage par injection ?

L'électricité statique peut perturber silencieusement le moulage par injection, affectant ainsi la qualité et la sécurité des produits.

L'électricité statique dans le moulage par injection provient principalement de la charge par friction et par induction. La friction se produit lorsque le plastique fondu s'écoule à travers le moule, tandis que l'induction se produit dans des environnements chargés.

Comprendre la charge par friction

La charge par friction est une source courante d’électricité statique dans le moulage par injection. Lorsque le plastique fondu se déplace dans la cavité du moule, il rencontre des frictions. Ce frottement provoque la charge des molécules de surface, entraînant un déplacement de charge et générant finalement de l'électricité statique.

De plus, lorsque des pièces en plastique se détachent du moule ou se déplacent le long de la bande transporteuse, des interactions de friction similaires se produisent, perpétuant l'accumulation d'électricité statique. Ceci est particulièrement problématique dans les cas où les moules sont complexes ou lorsqu'il y a des mouvements importants pendant le traitement.

Exemple : la friction en action

Considérons un scénario dans lequel des pièces à parois minces sont impliquées. Ces pièces subissent souvent des frottements importants en raison de leur surface par rapport à leur masse. De telles pièces peuvent présenter une électricité statique accrue car elles nécessitent plus d'énergie pour être éjectées des moules, ce qui entraîne une accumulation accrue de charges.

Dynamique de charge par induction

La charge par induction se produit lorsque des champs électriques externes ou d'autres objets chargés influencent les pièces en plastique pendant la production. Ce type de charge concerne moins le contact direct que la présence d’un champ électrique qui polarise les molécules à l’intérieur du plastique.

Par exemple, dans des environnements à forte activité électromagnétique, les pièces en plastique peuvent se charger par inadvertance sans aucune interaction directe. Cela rend la gestion de l’espace de travail essentielle pour minimiser l’électricité statique.

Exemple : environnements inductifs

Dans une usine dotée de machines lourdes, les équipements peuvent créer des champs électriques qui entraînent par inadvertance une charge par induction des composants à proximité. Assurer une mise à la terre et un blindage appropriés peut atténuer ces effets et maintenir l’intégrité du produit.

Friction ou induction1

Si les deux méthodes conduisent à la génération d’électricité statique, leurs mécanismes sont distincts. La friction est le résultat d’un contact physique et d’un mouvement, tandis que l’induction est davantage une question de proximité et de champs électromagnétiques. Comprendre ces différences aide à concevoir des stratégies efficaces pour gérer les problèmes statiques.

Les deux types de charge nécessitent une surveillance et un contrôle minutieux, qui peuvent être obtenus en modifiant les environnements de traitement ou en utilisant un équipement spécialisé conçu pour dissiper ou neutraliser les charges statiques. Cette compréhension permet des interventions ciblées, améliorant l’efficacité de la production et garantissant des résultats de haute qualité.

La friction est la principale cause de l’électricité statique dans le moulage par injection.Vrai

La charge par friction se produit lorsque le plastique se déplace dans les moules, provoquant de l'électricité statique.

L'induction nécessite un contact direct pour provoquer de l'électricité statique.FAUX

L'induction implique des champs électriques polarisant les molécules, pas le contact.

Comment l’électricité statique affecte-t-elle la qualité et l’efficacité des produits ?

L'électricité statique est une force invisible qui peut nuire considérablement à la qualité et à l'efficacité des processus de production.

L'électricité statique peut dégrader la qualité des produits en provoquant une attraction de poussière, des dysfonctionnements des équipements et des risques pour la sécurité, ce qui a un impact sur l'efficacité.

Causes et effets de l'électricité statique sur la qualité des produits

L'électricité statique dans le moulage par injection provient principalement de la charge par friction et de la charge par induction . À mesure que le plastique fondu traverse les cavités du moule ou se sépare des surfaces, il se charge. De même, les champs électriques à proximité peuvent induire des charges sur les pièces en plastique. Ces frais entraînent plusieurs problèmes de qualité :

- Attraction de la poussière : Les surfaces chargées attirent les particules de poussière, dégradant la qualité visuelle des produits comme les lentilles optiques ou les boîtiers électroniques.

- Problèmes d'adhésion : Les pièces peuvent coller aux moules ou aux tapis roulants, compliquant le démoulage et la manipulation du produit.

Impact sur l'efficacité de la production

L’efficacité des lignes de production peut être gravement entravée par l’électricité statique :

- Interférence avec les processus : L'adsorption sur les moules ou les équipements due à l'électricité statique peut retarder les cycles de production.

- Préoccupations en matière de sécurité : Les décharges électrostatiques ( ESD ) présentent des risques dans les environnements inflammables, pouvant entraîner des incendies ou des explosions.

Relever les défis statiques du moulage par injection

Les stratégies suivantes peuvent atténuer les problèmes statiques :

- Agents antistatiques : Utiliser des agents internes ou externes pour neutraliser les charges statiques. Les agents internes sont mélangés aux matières premières pour des effets durables, tandis que les agents externes sont appliqués sur les surfaces des produits pour des résultats immédiats.

- Contrôles environnementaux : L'augmentation de l'humidité aide à dissiper les charges statiques ; maintenir une humidité supérieure à 65 % est efficace.

- Équipement d'élimination statique : installez des souffleurs ioniques ou des barres d'élimination statique pour neutraliser les charges pendant la production.

En intégrant ces méthodes dans votre processus, vous pouvez améliorer la qualité des produits et l'efficacité de la production, garantissant ainsi un environnement de fabrication plus sûr et plus fiable. Pour plus d'informations sur l'optimisation des techniques de moulage par injection 2 , explorez nos guides détaillés et nos conseils d'experts.

L'électricité statique provoque l'attraction de la poussière sur les produits.Vrai

Les surfaces chargées attirent la poussière, dégradant ainsi la qualité du produit.

L’augmentation de l’humidité diminue les problèmes d’électricité statique.Vrai

Une humidité plus élevée aide à dissiper efficacement les charges statiques.

Quels agents antistatiques sont les plus efficaces pour le moulage par injection ?

L'électricité statique peut faire des ravages dans le moulage par injection, entraînant des défauts de produits et des problèmes opérationnels.

Pour un contrôle statique efficace dans le moulage par injection, envisagez des agents antistatiques internes et externes. Les agents internes se fondent dans le plastique, offrant une protection à long terme, tandis que les agents externes sont appliqués sur les surfaces pour un effet immédiat, quoique temporaire. Choisissez en fonction des exigences du produit et des contraintes de production.

Comprendre les agents antistatiques

Les agents antistatiques jouent un rôle essentiel dans la réduction de l'électricité statique dans les processus de moulage par injection. Ces agents agissent en augmentant la conductivité du matériau, permettant ainsi aux charges de se dissiper plus rapidement. Il existe deux types principaux : les agents antistatiques internes et externes.

Agents antistatiques internes

Les agents antistatiques internes sont mélangés directement aux matières premières plastiques avant le début du processus de moulage par injection. Ces agents forment un réseau conducteur au sein du plastique, offrant une protection durable contre l'accumulation d'électricité statique.

-

Avantages:

- Effet longue durée puisqu'ils sont intégrés au produit.

- Convient aux produits qui nécessitent une protection statique constante tout au long de leur cycle de vie.

-

Exemples:

- Composés d'ammonium quaternaire : Connus pour leurs excellentes propriétés antistatiques mais peuvent être sensibles à l'humidité.

- Esters d'acide phosphorique : Ils offrent un bon équilibre de conductivité et sont souvent utilisés dans les boîtiers électroniques.

Agents antistatiques externes

Des agents externes sont appliqués sur la surface du produit moulé. Ils fonctionnent en formant une fine couche conductrice, attirant généralement l’humidité de l’air pour réduire la charge statique.

-

Avantages:

- Application rapide et facile.

- Idéal pour les besoins immédiats de réduction de l’électricité statique.

-

Exemples:

- Solutions à base de spray : souvent utilisées pour des solutions rapides en post-production.

- Formulations essuyables : fournissent une solution temporaire qui peut être réappliquée si nécessaire.

Comparaison de l'efficacité

Le choix entre des agents antistatiques internes et externes dépend souvent des exigences spécifiques du produit moulé par injection et de l'environnement de production.

| Fonctionnalité | Agents internes | Agents externes |

|---|---|---|

| Longévité | Haut | Moyen |

| Facilité d'application | Complexe (nécessite un mélange avec le matériau) | Simple (application en surface) |

| Efficacité immédiate | Inférieur (nécessite une intégration) | Élevé (application immédiate) |

| Coût | Plus élevé (plus de matériel nécessaire) | Inférieur (moins de matière, plus facile à appliquer) |

Facteurs influençant l’efficacité

- Compatibilité des matériaux : Choisir des agents compatibles avec le type de plastique pour ne pas altérer les propriétés mécaniques.

- Conditions environnementales : Les environnements très humides peuvent améliorer l'efficacité de certains agents externes.

- Conception et utilisation du produit : Considérez comment et où le produit sera utilisé pour déterminer le niveau de protection antistatique nécessaire.

Comprendre ces facteurs et caractéristiques peut aider les fabricants à décider de la stratégie antistatique la plus efficace pour leurs besoins spécifiques. Pour en savoir plus sur ce sujet, explorez les solutions statiques de moulage par injection 3 ou plongez-vous dans les technologies antistatiques avancées 4 .

Les agents internes offrent une réduction immédiate de l'électricité statique.FAUX

Les agents internes nécessitent une intégration dans le matériau, ce qui retarde l'effet.

Les agents externes sont idéaux pour les correctifs statiques rapides.Vrai

Les agents externes fournissent une réduction statique immédiate dès l’application.

Comment l’optimisation de l’environnement de production peut-elle réduire les problèmes statiques ?

L'électricité statique dans la production peut entraîner divers défis opérationnels, affectant à la fois l'efficacité et la sécurité.

L'optimisation de l'environnement de production en contrôlant l'humidité et en utilisant des équipements d'élimination de l'électricité statique peut réduire considérablement les problèmes d'électricité statique. Cette approche permet de prévenir les défauts des produits, d'améliorer la sécurité et d'améliorer l'efficacité globale de la production.

Comprendre le rôle de l'humidité

Le contrôle de l'humidité est un facteur essentiel dans la gestion de l'électricité statique dans un environnement de production. En maintenant un taux d’humidité relative supérieur à 65 %, la charge statique sur les surfaces peut être plus facilement dissipée. Dans des conditions humides, l’air conduit mieux l’électricité, permettant ainsi aux charges de s’échapper plutôt que de s’accumuler sur les matériaux.

Cette méthode est particulièrement utile dans de moulage par injection 5 où l'attraction de la poussière et les interférences des équipements peuvent nuire à la qualité et à la sécurité du produit.

Mise en œuvre d'un équipement d'élimination de l'électricité statique

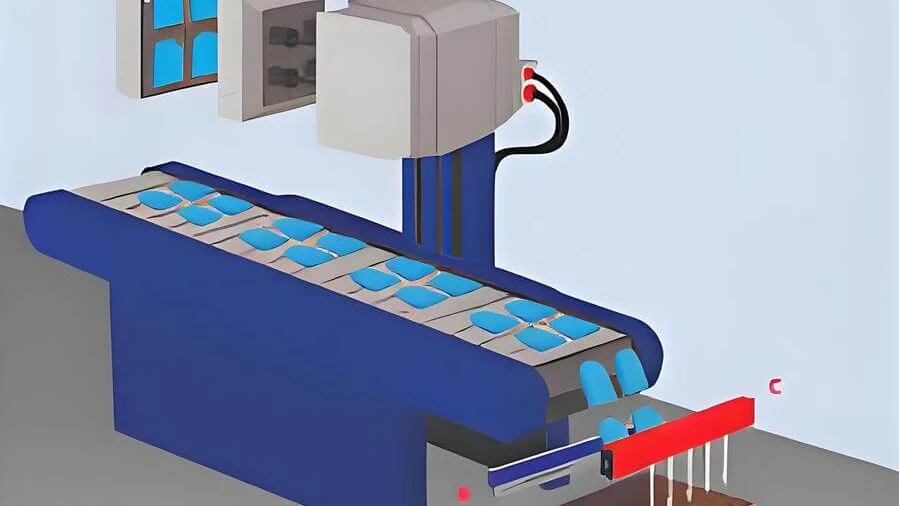

Les dispositifs d'élimination de l'électricité statique tels que les souffleurs ioniques et les barres antistatiques jouent un rôle crucial dans la réduction des problèmes liés à l'électricité statique.

- Souffleurs d'ions : Ces appareils émettent des ions qui neutralisent les charges statiques sur les surfaces. Ils sont stratégiquement positionnés autour des moules ou au-dessus des bandes transporteuses pour garantir une décharge constante de l'électricité statique des produits.

- Barres statiques : installées aux points d'accumulation de charges potentiels, les barres statiques libèrent des ions pour annuler efficacement les charges de surface.

Les deux outils sont essentiels pour maintenir l’efficacité opérationnelle et protéger les équipements électroniques sensibles contre les décharges électrostatiques ( ESD ).

Améliorer les processus de production

L'amélioration de la conception et des matériaux des équipements de production peut également atténuer les problèmes statiques. Par exemple:

- Optimisation de la conception des moules : l'intégration de fonctionnalités d'élimination de l'électricité statique telles que des ventilateurs à ions négatifs dans la conception des moules peut empêcher les pièces de coller à cause de l'électricité statique.

- Bandes transporteuses antistatiques : l'utilisation de bandes fabriquées avec des matériaux conducteurs ou l'ajout de fibres métalliques peuvent améliorer la conductivité, réduisant ainsi l'accumulation de charges sur les produits transportés.

Ces améliorations résolvent non seulement les problèmes statiques, mais rationalisent également le processus de production, conduisant à une productivité et une qualité de produit accrues.

Avantages de l’optimisation environnementale

Lorsque l’environnement de production est optimisé pour contrôler la statique, plusieurs avantages apparaissent :

- Défauts de produit réduits : L'électricité statique peut provoquer une attraction de la poussière ou une adhérence des pièces, entraînant des défauts. L’atténuation de l’électricité statique permet d’obtenir des résultats de meilleure qualité.

- Sécurité améliorée : En minimisant le risque de décharge électrostatique, les installations peuvent prévenir les chocs et réduire les risques d'incendie dans les environnements inflammables.

- Efficacité améliorée : moins de temps d'arrêt dus aux interruptions liées à l'électricité statique signifie un flux de production plus fluide et plus efficace.

En se concentrant sur les facteurs environnementaux tels que le contrôle de l’humidité et l’emplacement stratégique des équipements d’élimination de l’électricité statique, les fabricants peuvent réduire considérablement les problèmes liés à l’électricité statique et améliorer l’efficacité globale de la production.

Une humidité supérieure à 65 % réduit l'électricité statique.Vrai

Une humidité élevée aide à dissiper les charges statiques en améliorant la conductivité de l’air.

Les barres statiques augmentent l'électricité statique lors de la production.FAUX

Les barres statiques libèrent des ions pour neutraliser et réduire les charges statiques.

Conclusion

En mettant en œuvre ces stratégies, vous pouvez atténuer efficacement les problèmes d'électricité statique dans le moulage par injection, garantissant ainsi une meilleure qualité de produit et une meilleure efficacité opérationnelle.

-

Découvrez en quoi la friction et l'induction diffèrent dans la génération d'électricité statique. : La charge par contact implique de toucher physiquement un autre objet chargé, contrairement à la charge par induction.Résumé de la charge : | Méthode de chargement | Initial … ↩

-

Découvrez des techniques avancées pour améliorer vos processus de moulage par injection. : Les ingénieurs en outils et processus de moulage par injection doivent suivre ces 8 étapes pour garantir une fabricabilité cohérente et reproductible de pièces moulées impeccables. ↩

-

Explorez des stratégies complètes de contrôle statique adaptées au moulage par injection. : L'installation d'un éliminateur d'électricité statique lors de l'extrusion du plastique et de son entrée dans le moule (A) neutralisera la charge, évitant ainsi les défauts de qualité. ↩

-

Découvrez les innovations antistatiques de pointe dans la fabrication du plastique. : Les tendances actuelles incluent l'adoption croissante d'additifs antistatiques durables et d'origine biologique alors que les industries se concentrent sur des solutions respectueuses de l'environnement. ↩

-

Découvrez comment le contrôle de l'humidité affecte l'électricité statique dans la production. : Les défauts d'évasement liés à l'humidité peuvent être attribués à l'état de séchage d'un matériau, aux raccords du moule d'injection ou à l'unité de séchage elle-même. ↩