La meilleure pression pour les machines de moulage par injection se situe entre 30 et 200 MPa . De nombreux facteurs influencent cette plage, notamment le type de matériau, la taille du produit et la conception du moule. Les plastiques ordinaires, comme le polyéthylène, nécessitent des pressions plus faibles. Les plastiques techniques, tels que le polycarbonate, nécessitent des réglages plus élevés car ils ont des coulées plus épaisses.

Je me souviens de la première fois que j'ai réglé une machine de moulage par injection. C’était comme un mélange de science et d’art. Chaque matériau possède des caractéristiques uniques et il est vraiment important de connaître leur impact sur les réglages de pression. Les plastiques courants comme le polyéthylène permettent de régler des pressions entre 40 et 100 MPa . On s'inquiète moins des défauts. C'est plus facile.

Mais les plastiques techniques comme le polycarbonate posent un défi différent. Ils sont exigeants, nécessitant souvent des pressions comprises entre 80 et 160 MPa . Chaque partie du moule est parfaitement remplie. Ces matériaux semblent avoir leur propre personnalité !

Les matériaux chargés ou renforcés créent davantage de défis. Les additifs nécessitent des pressions encore plus élevées – souvent entre 120 et 200 MPa . Ces détails rendent le travail passionnant. C'est toujours changeant, probablement jamais ennuyeux.

Le matériau n'est pas le seul souci. La taille du produit et la conception du moule affectent également tout. Les produits plus petits et de conception simple nécessitent généralement des pressions plus faibles, peut-être de 30 à 80 MPa . Les projets plus importants, comme les tableaux de bord automobiles, nécessitent des pressions plus élevées, 150 MPa ou plus.

Chaque projet enseigne de nouvelles leçons. Il est essentiel d’équilibrer ces facteurs. L'apprentissage constant entretient la passion.

Les matériaux PE nécessitent une pression de 40 à 100 MPa pour le moulage.Vrai

Les matériaux en polyéthylène (PE) nécessitent 40 à 100 MPa pour un moulage efficace en raison de leur fluidité.

Le PA renforcé de fibre de verre nécessite une pression de 80 à 120 MPa.FAUX

Le PA renforcé de fibre de verre nécessite généralement 120 à 200 MPa en raison de sa viscosité et de sa dureté accrues.

- 1. Comment les propriétés des matériaux affectent-elles la pression d’injection ?

- 2. Pourquoi la conception du produit est-elle cruciale dans le réglage de la pression d’injection ?

- 3. Comment la conception du moule influence-t-elle la pression d’injection ?

- 4. Comment pouvez-vous ajuster la pression pour les plastiques chargés ou renforcés ?

- 5. Quelles erreurs courantes devez-vous éviter lors du réglage de la pression d’injection ?

- 6. Conclusion

Comment les propriétés des matériaux affectent-elles la pression d’injection ?

Certains matériaux s'écoulent facilement dans les moules. D’autres résistent et ne coulent pas. Pourquoi cela arrive-t-il ? Peut-être que vous y avez pensé.

Les propriétés du matériau, telles que la viscosité, la fluidité et les additifs, jouent un rôle clé dans le choix de la pression d'injection lors du moulage. Les plastiques courants nécessitent généralement des pressions plus faibles. D’un autre côté, les plastiques techniques et les matériaux renforcés nécessitent des pressions plus élevées pour un moulage correct. Un moulage correct nécessite des pressions plus élevées.

Viscosité du matériau et pression d'injection

Je me souviens de mes débuts dans l'industrie du moule, lorsque j'ai regardé un lot de polyéthylène ( PE ) et que j'ai été surpris de la facilité avec laquelle il glissait dans le moule. Les matériaux à faible viscosité tels que le PE nécessitent souvent moins de pression, de l'ordre de 40 à 100 MPa , car ils se déplacent dans tous les coins avec peu de résistance. D'un autre côté, travailler avec du polycarbonate ( PC ) revenait à essayer de pousser du miel épais à travers une petite paille. Il fallait des pressions de 80 à 160 MPa pour remplir chaque détail.

| Type de matériau | Niveau de viscosité | Pression d'injection typique ( MPa ) |

|---|---|---|

| Polyéthylène | Faible | 40 – 100 |

| Polycarbonate | Haut | 80 – 160 |

En savoir plus sur la pression d'injection1.

Impact des additifs et des renforts

Il y avait un projet avec des plastiques renforcés de fibres de verre qui m'a vraiment stressé. Ces matériaux chargés augmentent la viscosité. En conséquence, ils exigent une pression élevée, atteignant parfois jusqu'à 200 MPa , pour remplir des moules complexes. L'ajustement de la pression de ces additifs est très important ; sinon, les pièces pourraient ne pas répondre aux normes de qualité.

Découvrez comment les additifs 2 modifient les propriétés des matériaux et les exigences de pression.

Rôle de la conception du produit et du moule

Au fil du temps, j'ai appris que non seulement le matériau mais aussi le design du produit comptent vraiment. Les petites pièces de jouets sont faciles à fabriquer avec des pressions aussi basses que 30 MPa . Mais les grands tableaux de bord automobiles ? Préparez-vous à affronter jusqu'à 200 MPa . Je me souviens avoir modifié la conception du moule à plusieurs reprises simplement pour parfaire les besoins en pression.

Les caractéristiques du moule, comme la taille de la porte, ont un impact significatif sur vos réglages de pression. Un moule avec une petite porte peut nécessiter 20 à 50 MPa , ce qui vous oblige à repenser votre approche.

| Type de produit | Niveau de complexité | Plage de pression d'injection ( MPa ) |

|---|---|---|

| Petites pièces de jouets | Faible | 30 – 80 |

| Pièces automobiles | Haut | Jusqu'à 200 |

Comprendre ces facteurs, c'est comme avoir un super pouvoir dans le moulage par injection. Il s’agit avant tout d’équilibrer la pression et la conception pour produire efficacement des produits de haute qualité.

La structure du moule 3 est vitale pour déterminer la pression nécessaire à un moulage efficace.

Les pressions d'injection du polyéthylène sont de 40 à 100 MPa.Vrai

Les plastiques courants comme le PE nécessitent des pressions plus faibles en raison d’une meilleure fluidité.

Le PA renforcé de fibre de verre nécessite une pression de 60 à 80 MPa.FAUX

Les matériaux renforcés nécessitent une pression plus élevée, généralement de 120 à 200 MPa.

Pourquoi la conception du produit est-elle cruciale dans le réglage de la pression d’injection ?

La conception du produit joue un rôle important dans le choix de la pression d’injection lors de la fabrication. Un produit bien conçu conduit souvent à un réglage efficace de la pression. Un réglage efficace de la pression est crucial. La bonne conception garantit une production fluide. Une production fluide permet d’éviter le gaspillage. Une bonne conception permet également de réduire les coûts, ce qui est très important. De faibles coûts conduisent souvent à une meilleure rentabilité. Un processus fluide et efficace crée des produits fiables. Les produits fiables attirent plus de clients.

La conception du produit joue un rôle important dans le réglage de la pression d'injection. Il décide du type de matériau, de sa taille, de sa forme et de la structure du moule. Ces pièces décident de la pression à utiliser. Le produit doit répondre aux normes de qualité et de fonctionnalité. C'est très important.

Je me souviens de mes premiers jours dans la conception de produits. À l’époque, je pensais que le moulage par injection signifiait uniquement verser du plastique fondu dans des moules. Cela semblait magique. J'ai dû l'apprendre. Mais très vite, j’ai découvert que nos décisions en matière de conception affectaient réellement la qualité de la fabrication des produits et leur qualité.

Facteurs liés aux matériaux

Choisir le bon matériau pour un produit, c'est comme trouver les ingrédients parfaits pour un repas. Chacun change le résultat. Par exemple, avec des plastiques comme le polyéthylène ( PE ), qui s'écoulent facilement, j'ai remarqué que des pressions inférieures d'environ 40 à 100 MPa fonctionnent bien. Mais si j'utilise des plastiques techniques comme le polycarbonate ( PC ), c'est différent. Ils sont épais. La pression doit monter entre 80 et 160 MPa pour obtenir la qualité souhaitée.

| Type de matériau | Pression d'injection typique ( MPa ) | Exemple d'application |

|---|---|---|

| Polyéthylène ( PE ) | 40 – 100 | Conteneurs en plastique |

| Polycarbonate ( PC ) | 80 – 160 | Coques de produits électroniques |

Cette relation souligne la nécessité pour les concepteurs 4 de comprendre les propriétés des matériaux.

Taille et forme du produit

La taille et la forme dictent le rythme de pression. Les petits objets simples comme les pièces de jouets n'ont besoin que d'environ 30 à 80 MPa . Pourtant, un grand tableau de bord de voiture a besoin de plus. Pour remplir toutes ses parties complexes, 150 à 180 MPa sont généralement nécessaires.

Exemple : un grand moule de tableau de bord automobile aux caractéristiques complexes peut nécessiter 150 à 180 MPa pour s'adapter à ses formes complexes.

Cela montre à quel point il est essentiel de s'adapter aux besoins de chaque conception. L’adaptation est cruciale.

Caractéristiques structurelles du moule

La conception du moule compte également. Un moule avec une grande porte et des canaux lisses permet une pression plus faible. C'est vraiment bon pour les machines.

| Caractéristique du moule | Impact sur les exigences de pression |

|---|---|

| Grande porte | Pression inférieure nécessaire |

| Petite porte | Pression plus élevée requise |

| Coureurs lisses | Pression inférieure nécessaire |

| Système de coureur complexe | Pression plus élevée requise |

Mais une petite porte avec des chemins difficiles nécessite plus de pression. C'est inévitable.

Une structure de moule finement détaillée peut nécessiter 20 à 50 MPa de pression supplémentaire pour gérer la résistance à l'écoulement par rapport à un moule standard.

Ces considérations sont comme les pièces d’un puzzle, m’aidant à aller au-delà des normes de production en examinant tous les aspects, pour atteindre à la fois efficacité et excellente qualité.

Le PE et le PP nécessitent une pression d'injection de 40 à 100 MPa.Vrai

Ces matériaux ont une meilleure fluidité, permettant des pressions plus faibles pour le remplissage du moule.

Les plastiques chargés nécessitent une pression plus faible que les plastiques courants.FAUX

Les plastiques chargés ont une viscosité plus élevée et nécessitent plus de pression pour remplir les moules.

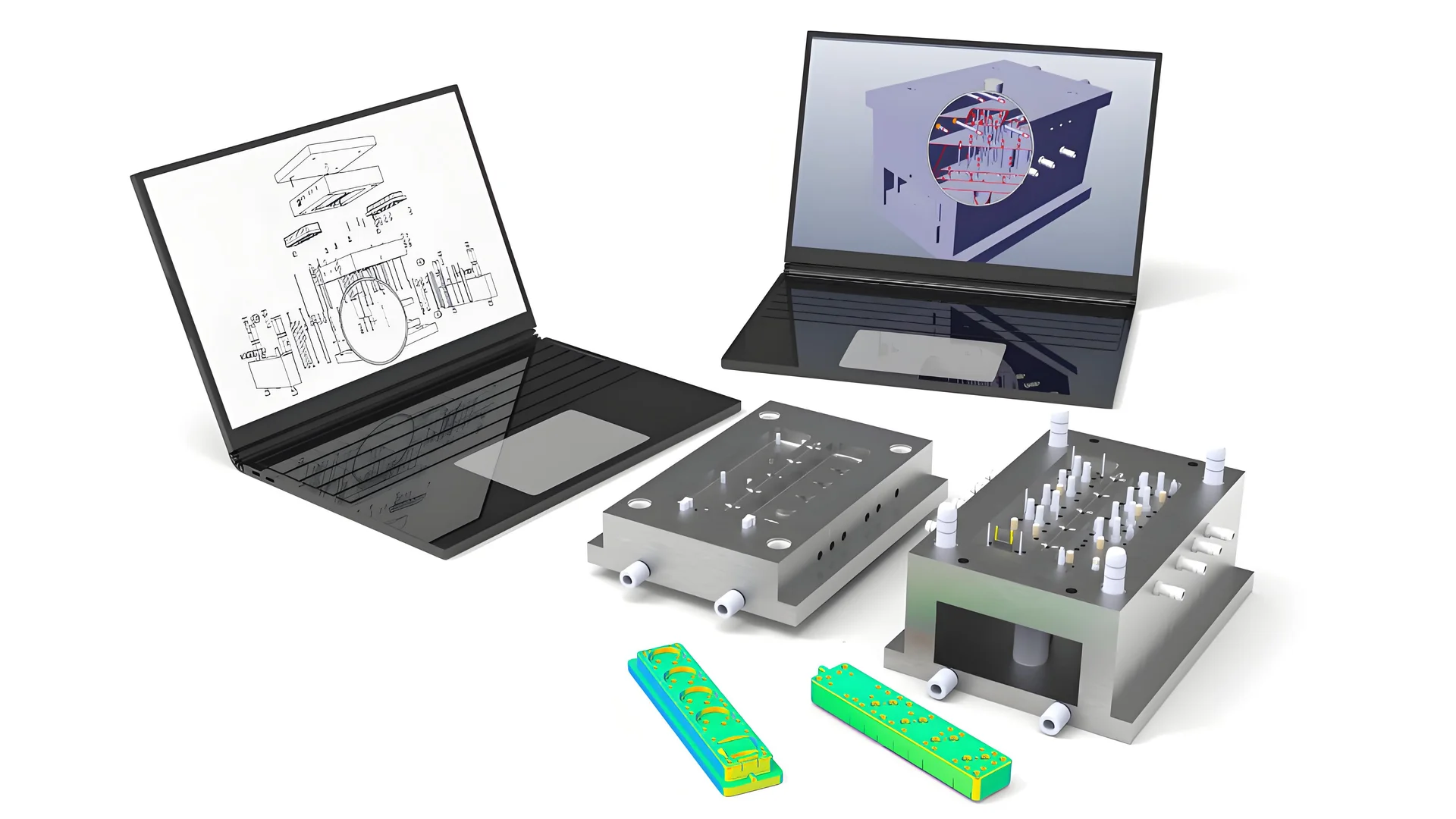

Comment la conception du moule influence-t-elle la pression d’injection ?

Avez-vous déjà réfléchi à la façon dont la conception des moules dans le moulage par injection plastique pourrait affecter votre processus ? La conception du moule affecte la pression et l’efficacité. Explorons comment cela influence ces éléments.

La conception du moule influence grandement la pression d’injection. Des éléments tels que la taille du portail, le système de coulisses et la complexité du produit sont très importants. Une conception intelligente réduit les besoins en pression. Cela améliore l’efficacité et améliore la qualité des produits dans le moulage par injection.

Influence des facteurs liés aux matériaux

La sélection des matériaux est très importante dans le moulage par injection 5 . Les propriétés sont importantes et le type de matériau plastique utilisé détermine la plage de pressions requise. Par exemple:

-

Plastiques courants : les plastiques comme le polyéthylène ( PE ) et le polypropylène ( PP ) se remplissent souvent facilement à des pressions plus basses, autour de 40 à 100 MPa . Dans un projet avec en PP , nous avons utilisé 70 MPa , qui a parfaitement fonctionné sans aucun défaut.

-

Plastiques techniques : les plastiques techniques comme le polycarbonate ( PC ) nécessitent des pressions plus élevées, entre 80 et 160 MPa , en raison de leur viscosité élevée. Un défi s'est posé avec une coque de produit électronique PC Nous avons augmenté la pression à environ 130 MPa pour un remplissage et un aspect idéaux.

-

Plastiques renforcés : Les plastiques renforcés, tels que ceux contenant des fibres de verre, sont résistants. Ceux-ci nécessitent 120 à 200 MPa en raison de l'augmentation de la viscosité. PA renforcé de fibres de verre . Déplacer la matière fondue à travers le moule a demandé beaucoup de pression !

Considérations relatives à la taille et à la forme du produit

La taille et la forme du produit comptent également :

| Type de produit | Plage de pression d'injection ( MPa ) |

|---|---|

| Petites pièces simples | 30 – 80 |

| Objets volumineux et complexes | 150 – 180 |

Par exemple, des éléments complexes plus grands, comme un tableau de bord de voiture sur lequel j'ai travaillé, nécessitaient entre 150 et 180 MPa en raison de formes complexes et de différentes épaisseurs de paroi qui mettent à l'épreuve les compétences en conception.

Impact des caractéristiques structurelles du moule

Les caractéristiques structurelles des moules sont les champions invisibles des stratégies de conception de moules 6 . Les caractéristiques structurelles peuvent affecter considérablement la pression d’injection :

- Taille de la porte : Une porte plus grande peut réduire considérablement les besoins en pression.

- Système de coureurs : j'ai repensé un système de coureurs une fois ; il est devenu plus court et plus lisse, réduisant ainsi la résistance et la pression requise.

- Ventilation : Une ventilation correcte peut réduire la pression nécessaire. Une fois, une mauvaise ventilation nous a obligés à augmenter la pression d’environ 40 MPa pour un fonctionnement fluide.

Connaître ces facteurs m'aide à développer des moules efficaces qui optimisent les processus de fabrication 7 , économisant ainsi les ressources tout en maintenant la qualité. Chaque projet enseigne quelque chose de nouveau et approfondit mon respect pour la conception de moules.

Le polyéthylène nécessite 80 à 160 MPa pour le moulage par injection.FAUX

Le polyéthylène nécessite généralement 40 à 100 MPa, et non 80 à 160 MPa.

Les petites pièces de jouets nécessitent une pression d'injection de 30 à 80 MPa.Vrai

Les produits petits et simples comme les pièces de jouets nécessitent des pressions plus faibles.

Comment pouvez-vous ajuster la pression pour les plastiques chargés ou renforcés ?

Comprendre les plastiques peut sembler compliqué, en particulier lors de l'ajustement de la pression pour des matériaux chargés ou renforcés.

Ajustez la pression pour les plastiques chargés ou renforcés en fonction du type de matériau, de la conception du moule et de la complexité du produit. Des pressions comprises entre 120 et 200 MPa conviennent aux matériaux renforcés de fibres de verre. Ces pressions fonctionnent bien pour les renforts en fibre de verre.

Modification de la pression pour différents matériaux

Pour les plastiques contenant des additifs comme les fibres de verre, des pressions d'injection plus élevées sont essentielles en raison de leur écoulement plus épais. Par exemple, les matériaux PA renforcés de fibres de verre 8 peuvent nécessiter des pressions de 120 à 200 MPa pour remplir correctement tous les espaces délicats du moule.

Conseils de pression pour divers plastiques

| Type de matériau | Plage de pression d'injection ( MPa ) |

|---|---|

| Polyéthylène ( PE ), Polypropylène ( PP ) | 40 – 100 |

| Polycarbonate ( PC ), Polyamide ( PA ) | 80 – 160 |

| PA renforcé de fibre de verre | 120 – 200 |

Impact du produit et de la moisissure

La taille et la forme d’un produit affectent grandement les choix de pression. Pour les petits objets, comme un petit dinosaure que j'ai conçu autrefois, des pressions plus faibles (30 à 80 MPa ) suffisaient. Mais les objets volumineux et détaillés, comme les pièces automobiles, nécessitent entre 100 et 200 MPa .

De plus, les caractéristiques structurelles du moule jouent un rôle crucial. Les moules dotés de petites portes et de chemins complexes utilisent davantage de pression pour combattre la résistance. Pensez à utiliser un moule avec une ventilation optimisée 9 pour réduire la pression nécessaire.

Exemple de structure de moule et de pression

| Caractéristique du moule | Effet sur la pression |

|---|---|

| Grand portail, coulisses lisses | Pression inférieure nécessaire |

| Petit portail, coureurs complexes | Une pression plus élevée est nécessaire |

Une vérification minutieuse de ces facteurs m'a appris à ajuster la pression pour différents cas. De cette façon, les problèmes tels que les plans courts ou les excès de matériau sont résolus, améliorant ainsi la qualité du produit et améliorant la production. L'utilisation des outils d'optimisation des processus 10 est vraiment utile pour obtenir d'excellents résultats.

La pression d'injection du PE est de 40 à 100 MPa.Vrai

Le polyéthylène nécessite généralement 40 à 100 MPa en raison de sa fluidité.

Le PA en fibre de verre nécessite une pression d’injection de 80 à 100 MPa.FAUX

Le PA renforcé de fibre de verre a besoin de 120 à 200 MPa en raison de sa viscosité élevée.

Quelles erreurs courantes devez-vous éviter lors du réglage de la pression d’injection ?

Imaginez la joie de comprendre enfin comment ajuster les paramètres de pression d’injection. Cette réalisation transforme votre processus de moulage en une opération fluide et sans faille. L'opération devient sans défaut.

Une pression d'injection incorrecte entraîne souvent des défauts tels qu'une déformation, des remplissages incomplets ou une bavure trop importante. Les problèmes de pression d’injection provoquent des déformations. Pensez toujours au type de matériau, à la conception du moule et aux détails du produit lors du réglage de la pression.

Erreur 1 : ignorer les caractéristiques des matériaux

pour la première fois avec du polyéthylène ( PE ) et du polypropylène ( PP Je pensais vraiment avoir tout compris, mais des défauts sont apparus. Ces matériaux nécessitent souvent une pression plus faible car ils s'écoulent facilement. Par exemple, un simple en PP a généralement besoin d'environ 60 à 80 MPa . Cela permet d'éviter des problèmes tels que des bords indésirables.

Comprendre les facteurs liés au matériel 11 est crucial :

| Type de matériau | Plage de pression typique ( MPa ) |

|---|---|

| Polyéthylène ( PE ), Polypropylène ( PP ) | 40 – 100 |

| Polycarbonate ( PC ), Polyamide ( PA ) | 80 – 160 |

| PA renforcé de fibre de verre | 120 – 200 |

Les plastiques techniques comme le polycarbonate ( PC ) ou le polyamide ( PA ) sont différents. Ils sont plus difficiles en raison de leurs besoins en épaisseur et en résistance. PC transparente où la pression d'injection devait être exactement entre 100 et 140 MPa pour une finition parfaite.

Erreur 2 : négliger les caractéristiques du produit et du moule

J'ai autrefois ignoré l'effet de la taille du produit et de la complexité du moule. J'ai travaillé sur une petite pièce de jouet et utilisé une basse pression, ce qui était correct. Ensuite, le projet s'est transformé en un grand tableau de bord de voiture, nécessitant soudainement 150 à 180 MPa pour remplir tous les petits détails.

La taille et la complexité de votre produit jouent un rôle essentiel dans la détermination de la pression :

- Les petites pièces simples peuvent nécessiter seulement 30 à 80 MPa .

- Un grand tableau de bord nécessite jusqu'à 180 MPa .

En outre, les caractéristiques du moule, telles que la taille des portes et les systèmes de canaux, ont un impact sur les besoins en pression. La taille de la porte, le système de glissières et la ventilation dans le moule sont très importants. Une porte plus grande et des glissières plus lisses permettent une pression plus faible ; en revanche, un moule avec des zones étroites peut nécessiter une pression plus élevée d'environ 20 à 50 MPa de plus pour faire passer la résistance.

Erreur 3 : Ne pas s'adapter aux additifs

J'ai appris de dures leçons sur les additifs comme les fibres de verre qui changent d'épaisseur. du PA renforcé de fibres de verre , je n'ai pas ajusté la pression, ce qui a entraîné une déformation et une usure.

Les additifs tels que les fibres de verre augmentent la viscosité, exigeant des pressions plus élevées. Il est important d'ajuster vos paramètres selon que vous travaillez avec des matériaux chargés ou renforcés. Ajuster les paramètres d'injection 13 sans tenir compte de ces additifs peut entraîner des défauts tels qu'une déformation ou une usure excessive des machines.

Erreur 4 : Suivi et ajustement inadéquats

Avant, je pensais que la surveillance en temps réel n'était pas nécessaire jusqu'à ce que la fabrication de nombreuses pièces défectueuses devienne trop facile.

La surveillance en temps réel de la pression d'injection est souvent sous-estimée. Sans ajustements continus basés sur le feedback, vous risquez de produire un grand volume de pièces défectueuses.

La mise en œuvre de systèmes de surveillance en temps réel 14 peut aider à maintenir la pression correcte tout au long de la production.

Éviter ces erreurs garantit non seulement la qualité mais également une production efficace. Adaptez vos paramètres d'injection aux besoins spécifiques de chaque projet : une leçon que j'ai apprise et qui continue d'être très bénéfique.

Les matériaux PE nécessitent une pression d'injection de 100 à 160 MPa.FAUX

Les matériaux PE ont généralement besoin de 40 à 100 MPa en raison d'une meilleure fluidité.

Les grosses pièces automobiles nécessitent une pression de 150 à 180 MPa.Vrai

Les formes et tailles complexes des pièces automobiles nécessitent des pressions plus élevées.

Conclusion

La pression d'injection optimale pour le moulage varie de 30 à 200 MPa , influencée par le type de matériau, la taille du produit et la conception du moule. Comprendre ces facteurs garantit une production de qualité.

-

Découvrez l'impact des différents niveaux de viscosité sur la pression d'injection requise dans les processus de moulage. ↩

-

Comprenez comment les additifs influencent les propriétés des matériaux et ajustez les pressions de moulage. ↩

-

Découvrez comment différentes conceptions de moules peuvent affecter la pression d'injection nécessaire pour un moulage efficace. ↩

-

Découvrez comment la maîtrise des propriétés des matériaux améliore les décisions de conception et a un impact sur l'efficacité de la fabrication. ↩

-

Explorez différents matériaux plastiques utilisés dans le moulage par injection pour comprendre leurs propriétés et leurs exigences. ↩

-

Découvrez les stratégies de conception de moules qui peuvent améliorer l’efficacité du moulage par injection et la qualité des produits. ↩

-

Découvrez les méthodes permettant de rationaliser les processus de fabrication dans le moulage par injection pour une meilleure efficacité. ↩

-

Apprenez les réglages de pression spécifiques pour les matériaux renforcés de fibres de verre afin de garantir un remplissage et une qualité appropriés des moules. ↩

-

Découvrez comment une ventilation optimisée des moules peut contribuer à réduire la pression nécessaire dans le moulage par injection. ↩

-

Découvrez des outils qui aident à optimiser la pression de moulage par injection pour de meilleurs résultats de production. ↩

-

Apprenez-en davantage sur la façon dont les différentes propriétés des matériaux influencent le réglage approprié de la pression d’injection. ↩

-

Comprenez comment la complexité des moules nécessite des pressions plus élevées pour garantir un remplissage complet. ↩

-

Découvrez les techniques de modification des paramètres d'injection lorsque vous travaillez avec des matériaux chargés ou renforcés. ↩

-

Découvrez les systèmes qui permettent de maintenir une pression d’injection adéquate pendant la production. ↩