Mon expérience de designer dans l'industrie de la transformation des matières plastiques m'a appris l'importance de réduire les défauts tels que les marques de fusion. La réduction de ces défauts est essentielle. Le réglage de la température de fusion joue un rôle primordial à cet égard. Je suis ravie de partager mes connaissances et mon expérience !

Pour minimiser les marques de fusion lors du moulage par injection, ajustez la température de fusion dans la plage optimale pour chaque matériau et tenez compte des effets de la vitesse et de la pression d'injection.

Je vais vous faire part de mon expérience pour trouver les meilleures solutions pour ajuster la température de fusion. J'ai rencontré de nombreuses difficultés avec les marques de fusion. Comprendre les propriétés des matériaux a tout changé pour moi. Chaque type de plastique a sa plage de température de fusion optimale. Par exemple, le polystyrène nécessite entre 180 et 280 °C, tandis que le polypropylène requiert entre 200 et 280 °C. La connaissance du matériau et de ses spécificités est essentielle.

Augmenter la température de fusion est également utile. Je me souviens avoir augmenté la température du polycarbonate de 280-300 °C à 300-320 °C. Ce changement a considérablement réduit les marques de fusion disgracieuses. Cependant, une température trop élevée endommage fortement le produit. Trouver le juste équilibre entre qualité et efficacité est essentiel. La structure du moule est également importante. L'optimisation des canaux de refroidissement a permis d'éviter de nombreux problèmes liés aux variations de température. J'ai constaté qu'ajuster la température de fusion en même temps que d'autres facteurs, comme la vitesse d'injection, est primordial. Cela contribue vraiment à obtenir les meilleurs résultats.

Un réglage précis de la température de fusion réduit les marques de fusion.Vrai

Un réglage précis de la température de fusion permet de minimiser les défauts tels que les marques de fusion dans le moulage par injection, ce qui conduit à des composants de meilleure qualité.

Des températures de fusion plus élevées éliminent toujours les marques de fusion.FAUX

Bien que des températures de fusion plus élevées puissent contribuer à réduire les marques de fusion, elles peuvent également entraîner d'autres défauts, ce qui rend cette affirmation fausse.

- 1. Pourquoi la température de fusion est-elle importante en moulage par injection ?

- 2. Comment le choix du matériau influence-t-il le réglage de la température de fusion ?

- 3. Quels sont les risques liés aux températures de fusion élevées ?

- 4. Comment la conception du moule peut-elle influencer la gestion de la température de fusion ?

- 5. Quels autres paramètres doivent être pris en compte en plus de la température de fusion ?

- 6. Conclusion

Pourquoi la température de fusion est-elle importante en moulage par injection ?

Vous vous demandez peut-être quel est le rôle de la température de fusion dans le moulage par injection ? Je comprends ! La température de fusion est pourtant essentielle en moulage par injection. Elle permet d'obtenir une qualité de produit optimale. Voyons pourquoi il est crucial de la connaître pour des résultats parfaits.

La température de fusion est cruciale en moulage par injection ; elle détermine le flux de matière et la qualité du produit. Un contrôle précis de la température, dans des plages spécifiques, réduit les défauts de fabrication et garantit une production homogène et de haute qualité pour différents plastiques.

Comprendre les propriétés des matériaux

La température de fusion est bien plus qu'un simple chiffre sur une machine ; elle est essentielle au moulage par injection. Chaque type de plastique possède sa propre plage de température de fusion, qu'il convient de respecter pour éviter toute dégradation du matériau. C'est comme s'ils avaient chacun leur zone de confort. Par exemple :

| Matériel | Plage de température de fusion (°C) |

|---|---|

| Polystyrène (PS) | 180 – 280 |

| Polypropylène (PP) | 200 – 280 |

| Chlorure de polyvinyle (PVC) | 160 – 220 |

Comprendre ce facteur est crucial car il influence le comportement du matériau et la qualité du produit final. De même qu'un chef a besoin de la température idéale pour cuire un gâteau, nous avons besoin de la température de fusion adéquate pour obtenir des pièces moulées parfaites.

Les matériaux thermosensibles, comme le PVC, sont délicats à manipuler. J'en ai fait l'expérience lors d'un projet où j'ai trop augmenté la température. Le PVC s'est décomposé et a libéré des gaz nocifs comme le chlorure d'hydrogène. Cela a endommagé le produit et mon matériel, et m'a appris à être extrêmement prudent avec les températures de fusion.

Augmenter de manière appropriée la température de fusion

Augmenter la température de fusion est une question d'équilibre. Des températures plus élevées réduisent la viscosité, ce qui facilite l'écoulement dans le moule. J'ai par exemple augmenté la température de fusion du polycarbonate (PC) de 280-300 °C à 300-320 °C. Le résultat a été spectaculaire : la réduction des marques de fusion a été incroyable, améliorant considérablement l'aspect et la fonctionnalité du produit.

Cependant, une température de fusion trop élevée risque d'entraîner une dégradation thermique, ce qui peut compromettre les propriétés mécaniques et allonger les temps de refroidissement. Il est donc essentiel de trouver un équilibre entre la température de fusion, la qualité du produit et l'efficacité.

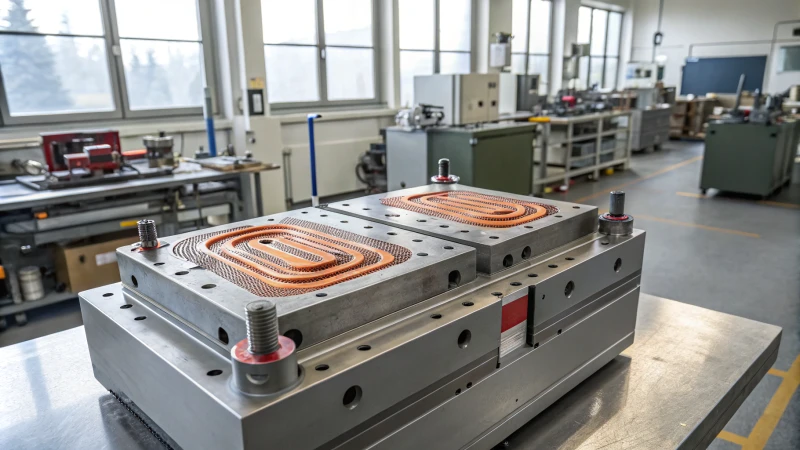

Considérez la structure du moule et le système de refroidissement

La conception de la structure du moule et des systèmes de refroidissement influe considérablement sur la gestion de la température de fusion. J'ai déjà rencontré des problèmes avec des canaux de refroidissement mal conçus qui provoquaient des chutes de température locales rapides, entraînant des marques de fusion disgracieuses.

Pour obtenir une répartition uniforme de la température, il est essentiel d'optimiser la disposition des canaux de refroidissement. Par exemple, l'utilisation de canaux de refroidissement conformes permet une meilleure adaptation à la forme des cavités du moule, assurant ainsi un contrôle précis du refroidissement et réduisant les défauts.

Avec ajustement d'autres paramètres de processus

Les variations de température de fusion interagissent avec d'autres paramètres comme la pression et la vitesse d'injection. Lorsque j'augmente la température de fusion, je réduis souvent la pression et la vitesse d'injection. Par exemple, lors d'un projet avec de l'ABS, l'augmentation de la température de fusion m'a permis de diminuer la pression d'injection de 10 à 15 % et la vitesse de 20 à 30 %. Résultat ? Moins de marques de fusion, tout en conservant une qualité optimale : un vrai succès !

À mesure que la température de fusion augmente, j'ajuste le temps de maintien et la pression, car les variations de retrait nécessitent une attention particulière afin d'éviter les défauts tout en garantissant la précision.

La température de fusion n'est pas un simple détail ; elle est essentielle à la fabrication de produits de qualité. En partageant mes défis et mes apprentissages, j'espère vous donner envie d'explorer avec moi le monde passionnant du moulage par injection !

La température de fusion influe sur la viscosité du plastique lors du moulage par injection.Vrai

Des températures de fusion plus élevées réduisent la viscosité, améliorant ainsi l'écoulement dans les moules et la qualité du produit.

Une température de fusion trop basse peut entraîner l'apparition de marques de fusion sur les produits.Vrai

Une température de fusion insuffisante augmente la viscosité, ce qui entraîne une mauvaise fluidité et des défauts visibles tels que des marques de fusion.

Comment le choix du matériau influence-t-il le réglage de la température de fusion ?

Avez-vous déjà réfléchi à l'influence des matériaux choisis sur la température de fusion lors de la production ? Un choix judicieux accroît l'efficacité et améliore la qualité du produit fini. Explorons ensemble ce lien complexe !

Le choix du matériau influe considérablement sur les ajustements de température de fusion lors du moulage par injection. Chaque type de plastique possède des plages de température de fusion spécifiques qui affectent la viscosité et la fluidité, deux paramètres essentiels pour prévenir les défauts et optimiser la productivité.

Augmentez prudemment la température de fusion

Une température de fusion plus élevée diminue généralement la viscosité, ce qui permet au plastique de s'écouler plus facilement dans la cavité du moule. Je me souviens avoir augmenté la température de fusion du polycarbonate (PC) de 280-300 °C à 300-320 °C. Ce changement a permis de réduire les marques de fusion. Observer comment une simple modification pouvait réellement améliorer la qualité du produit était gratifiant. Cependant, une température trop élevée peut entraîner une dégradation thermique, ce qui fragilise le produit final. Trouver le juste équilibre entre qualité et efficacité peut s'avérer délicat, mais c'est essentiel.

La structure du moule et le système de refroidissement sont importants

La structure du moule et les systèmes de refroidissement sont essentiels pour la température de fusion. Au début de ma carrière, j'ai négligé cet aspect et j'ai rencontré des problèmes de répartition inégale de la température, provoquant des défauts comme des marques de fusion. J'ai optimisé les canaux de refroidissement grâce à des conceptions épousant la forme du moule. Ce changement a été une révélation ! Il a amélioré l'ajustement des moules. Un contrôle précis du refroidissement a permis de réduire considérablement les variations de température et les défauts. Quel soulagement !

Coordonner avec d'autres paramètres de processus

Le réglage de la température de fusion doit être cohérent avec les autres paramètres d'injection, tels que la pression et la vitesse. Une meilleure fluidité permet de réduire la pression et la vitesse d'injection en augmentant la température de fusion. Par exemple, avec de l'ABS, j'ai augmenté la température de fusion et réduit la pression d'injection de 10 à 15 %. La vitesse a été diminuée de 20 à 30 %. Ce réglage a minimisé les marques de fusion et éliminé les défauts comme les bavures. Le résultat est sans conteste excellent !

Réglage du temps de maintien et de la pression : à des températures plus élevées, le retrait du matériau change, ce qui nécessite des ajustements de pression pour obtenir une taille précise.

La compréhension de ces relations complexes m'a permis de choisir judicieusement les matériaux et de définir les paramètres de traitement. La qualité des produits et l'efficacité de la production s'en sont trouvées améliorées.

Pour en savoir plus sur l'optimisation de la température en moulage par injection, consultez nos articles sur les propriétés des matériaux et les techniques de conception des moules . Bonne lecture !

Comprendre les propriétés des matériaux

Le choix du matériau influe considérablement sur les ajustements de la température de fusion. Différents plastiques présentent des plages de température de fusion uniques. Par exemple :

| Matériel | Plage de température de fusion (°C) |

|---|---|

| Polystyrène (PS) | 180 – 280 |

| Polypropylène (PP) | 200 – 280 |

| Chlorure de polyvinyle (PVC) | Plage de mesure étroite, sensible à la température |

Au début, j'ai travaillé avec différents plastiques et j'ai été surpris par l'ampleur de leurs différences de propriétés. Par exemple, le polystyrène (PS) fond entre 180 et 280 °C, tandis que le polypropylène (PP) fond entre 200 et 280 °C environ. Cette différence m'a montré l'importance de connaître ces plages de température. Il est crucial d'ajuster correctement les températures de fusion. Ignorer ces limites peut endommager le matériau ou altérer ses propriétés uniques. Il est donc essentiel de les respecter !

Une expérience révélatrice m'a été faite avec le polychlorure de vinyle (PVC). J'ai découvert que le PVC est thermosensible et fond dans une plage de températures très étroite. Lors d'un projet, j'ai par erreur réglé la température trop élevée. Le PVC s'est alors décomposé, libérant du chlorure d'hydrogène. Malheureusement, cette erreur a nui à la qualité du produit et a même corrodé certains équipements. Une dure leçon !

Pour les matériaux thermosensibles comme le PVC, un contrôle précis de la température est essentiel. Une chaleur excessive peut entraîner une décomposition, libérant des gaz nocifs tels que le chlorure d'hydrogène. À l'inverse, une température trop basse engendre une viscosité élevée, entravant l'écoulement et provoquant des défauts.

Augmenter la température de fusion de manière appropriée

L'augmentation de la température de fusion réduit généralement la viscosité, ce qui facilite l'écoulement dans la cavité du moule. Par exemple, augmenter la température de fusion du polycarbonate (PC) de 280-300 °C à 300-320 °C permet de réduire efficacement les marques de fusion. Toutefois, la prudence est de mise : des températures trop élevées peuvent entraîner une dégradation thermique, compromettant les propriétés mécaniques du produit final. Les facteurs à prendre en compte sont les suivants :

- Qualité du produit : Maintien de l'intégrité sans dommage thermique.

- Efficacité de la production : Équilibrer les temps de refroidissement et les durées de cycle.

Considérez la structure du moule et le système de refroidissement

La conception du moule et de son système de refroidissement influe considérablement sur la température de fusion. Des canaux de refroidissement mal conçus peuvent entraîner une répartition inégale de la température et provoquer des défauts tels que des marques de fusion. L'optimisation de ces canaux permet d'obtenir une température uniforme dans tout le moule.

Par exemple, l'utilisation de canaux de refroidissement épousant la forme permet :

- Amélioration de l'ajustement dans les cavités du moule.

- Un contrôle précis des vitesses de refroidissement permet de minimiser les variations locales de température qui entraînent des défauts.

Avec ajustement d'autres paramètres de processus

Les ajustements de la température de fusion doivent être cohérents avec les autres paramètres d'injection, tels que la pression et la vitesse. L'augmentation de la température de fusion permet de réduire la pression et la vitesse d'injection grâce à une meilleure fluidité. Par exemple, lors de l'augmentation de la température de fusion de l'ABS, une réduction de la pression d'injection de 10 à 15 % et de la vitesse de 20 à 30 % permet de minimiser efficacement les marques de fusion tout en évitant les défauts tels que les bavures.

- Réglage du temps et de la pression de maintien : Des températures plus élevées peuvent modifier le retrait du matériau, ce qui nécessite des ajustements de la pression de maintien pour garantir la précision dimensionnelle.

Voici un tableau récapitulant les ajustements recommandés :

| Paramètre | Changement recommandé |

|---|---|

| Pression d'injection | Réduire de 10 à 15 % |

| Vitesse d'injection | Réduire de 20 à 30 % |

| Pression de maintien | Ajuster en fonction du retrait du matériau |

En comprenant ces relations, les fabricants peuvent prendre des décisions éclairées sur le choix des matériaux et les paramètres de traitement, améliorant ainsi la qualité des produits et l'efficacité de la production.

Pour en savoir plus sur l'optimisation des ajustements de température de fusion dans le moulage par injection, consultez nos articles connexes sur les propriétés des matériaux 1 et les techniques de conception de moules 2 .

Les différents plastiques ont des plages de température de fusion uniques.Vrai

Chaque type de plastique possède une plage de températures de fusion spécifique, ce qui influe sur son comportement lors de la transformation.

Des températures de fusion plus élevées améliorent toujours la qualité du produit.FAUX

Bien que des températures de fusion plus élevées puissent améliorer l'écoulement, elles peuvent également entraîner une dégradation thermique et compromettre la qualité si elles sont excessives.

Quels sont les risques liés aux températures de fusion élevées ?

Vous est-il déjà arrivé, lors d'un processus de fabrication, de vous inquiéter des températures de fusion ? Je comprends. La compréhension de ces risques est cruciale. Elle influe considérablement sur la qualité et l'efficacité du produit.

Les températures de fusion élevées peuvent endommager les plastiques, affectant leur résistance et créant des défauts. Il est donc essentiel de connaître les plages de fusion spécifiques et d'ajuster les paramètres de traitement afin de préserver la qualité du produit.

Comprendre les propriétés des matériaux

Je me souviens de mes débuts dans la conception de produits. J'étais submergée par la multitude de matières plastiques et leurs températures de fusion spécifiques. Chaque matière plastique possède une plage de températures de fusion particulière, essentielle à sa transformation. Par exemple, le polystyrène (PS) fond généralement entre 180 et 280 °C, tandis que le polypropylène (PP) fond entre 200 et 280 °C.

Chaque type de matériau a ses particularités. Au début, j'ai appris à régler les températures de fusion. J'ai vite compris l'importance de rester dans ces limites. Une température trop élevée peut dégrader le matériau. Le polychlorure de vinyle (PVC) en est un exemple. Sa plage de fusion étroite signifie que les hautes températures peuvent le décomposer, libérant du chlorure d'hydrogène gazeux qui peut non seulement affecter la qualité du produit, mais aussi corroder les machines. À l'inverse, une température trop basse entraîne une viscosité élevée et une mauvaise fluidité, ce qui provoque des marques de fusion.

Risques de dégradation thermique

Augmenter la température de fusion peut faciliter la fluidité du plastique ; toutefois, cela comporte des risques de dégradation thermique susceptibles d’affecter considérablement les propriétés mécaniques du produit final. Voici quelques conséquences possibles :

| Risque | Effet |

|---|---|

| Force mécanique réduite | Résistance réduite aux contraintes et aux déformations |

| Augmentation des temps de cycle | Temps de refroidissement plus longs en raison de la rétention thermique |

| mauvaise finition de surface | Probabilité accrue de défauts tels que des marques de fusion |

Par exemple, j'ai augmenté la température de fusion du polycarbonate (PC) de 280-300 °C à 300-320 °C. J'ai constaté une diminution des marques de fusion ; cependant, ce léger avantage s'accompagne d'un risque de dégradation du matériau.

Considérations sur le système de refroidissement

La structure du moule et le système de refroidissement sont essentiels pour maîtriser la température de fusion. Des canaux de refroidissement mal conçus peuvent entraîner une surchauffe ou un refroidissement trop rapide, deux phénomènes susceptibles de provoquer des marques de fusion indésirables.

Pour garantir une répartition uniforme de la température, il convient d'optimiser la disposition des canaux de refroidissement. L'utilisation de canaux de refroidissement épousant la forme du corps permet un meilleur contrôle de la température, essentiel au maintien de la qualité du produit.

Ajustements des paramètres de processus

Le réglage de la température de fusion ne doit pas être effectué isolément ; il est essentiel de le coordonner avec d’autres paramètres du procédé, tels que la pression et la vitesse d’injection. Augmenter la température de fusion permet de réduire la pression et la vitesse d’injection, ce qui améliore la fluidité et atténue les marques de fusion.

Par exemple, en augmentant la température de fusion de l'ABS, j'ai pu réduire la pression d'injection de 10 à 15 % et la vitesse d'injection de 20 à 30 %. C'est comme une danse : il faut maîtriser chaque étape pour éviter les défauts tels que les bords qui se détachent.

Conclusion : Équilibrer les risques et les avantages

Travailler avec des températures de fusion élevées lors de la transformation des matières plastiques peut parfois s'apparenter à un exercice d'équilibriste. Cela exige un équilibre subtil entre les réglages de température et les propriétés des matériaux. Mon conseil ? Analysez les caractéristiques spécifiques de vos matériaux et ajustez vos paramètres de transformation avec soin. En tenant compte de ces détails, j'ai optimisé efficacement mes processus de production ; vous pouvez probablement en faire autant !

Les températures de fusion élevées peuvent dégrader les propriétés du PVC.Vrai

Un chauffage excessif du PVC peut entraîner sa décomposition, affectant sa qualité et libérant des gaz nocifs.

L'augmentation de la température de fusion améliore toujours la fluidité du produit.FAUX

Si les températures plus élevées améliorent l'écoulement, elles risquent également de provoquer une dégradation thermique des matériaux, ce qui a un impact sur leurs propriétés mécaniques.

Comment la conception du moule peut-elle influencer la gestion de la température de fusion ?

Avez-vous déjà réfléchi à l'influence de la conception des moules sur le contrôle des températures de fusion lors de la fabrication ? C'est un sujet passionnant qui a un impact considérable sur la qualité des produits. Explorons ensemble les aspects importants qui influencent ce processus !

La conception du moule influe sur la gestion de la température de fusion grâce à l'exploitation des propriétés des matériaux, l'optimisation du chauffage et la mise en œuvre de systèmes de refroidissement efficaces. La coordination avec les paramètres d'injection est essentielle pour améliorer la qualité du produit et l'efficacité de la production.

Comprendre la conception des moules et les propriétés des matériaux

La conception des moules ne se limite pas à l'esthétique ; elle influence considérablement la gestion de la température de fusion, car elle exige une bonne compréhension des propriétés des matériaux. Cela a un impact sur la qualité du produit et l'efficacité de la production. Lorsque j'ai commencé à travailler dans la conception de moules, j'ai été surpris de constater à quel point le choix du matériau et ses propriétés pouvaient transformer le produit final. C'est un peu comme en cuisine : choisir les bons ingrédients est essentiel pour réussir un bon plat !

Les différentes matières plastiques ont des plages de température de fusion spécifiques. Par exemple, le polystyrène (PS) fond généralement entre 180 et 280 °C, tandis que le polypropylène (PP) fond entre 200 et 280 °C.

Lors du réglage de la température de fusion, il est crucial de veiller à ce qu'elle reste dans la plage admissible afin d'éviter toute dégradation des propriétés du matériau. Les matériaux thermosensibles comme le polychlorure de vinyle (PVC) nécessitent une surveillance attentive ; le dépassement de leur plage de fusion étroite peut entraîner une décomposition et la production de gaz nocifs tels que le chlorure d'hydrogène. Ceci compromet non seulement la qualité du produit, mais peut également corroder les équipements.

| Matériel | Plage de température de fusion (°C) | Remarques |

|---|---|---|

| Polystyrène | 180 – 280 | Veillez à rester dans les limites de tolérance pour éviter les problèmes |

| Polypropylène | 200 – 280 | Les ajustements influent sur le débit et la qualité |

| Chlorure de polyvinyle | Gamme étroite | Risque élevé de dégradation en cas de surchauffe |

| Polycarbonate | 280 – 320 | Des températures plus élevées réduisent les marques de fusion |

Augmenter la température de fusion de manière appropriée

L'augmentation de la température de fusion permet de réduire la viscosité des plastiques, facilitant ainsi leur écoulement dans la cavité du moule. Par exemple, augmenter la température de fusion du polycarbonate (PC) de 280-300 °C à 300-320 °C minimise efficacement les marques de fusion. Toutefois, il convient d'être prudent : des températures de fusion trop élevées peuvent entraîner une dégradation thermique, ce qui nuit aux propriétés mécaniques et allonge les temps de refroidissement.

Il est essentiel de trouver un équilibre entre cette augmentation, la qualité des produits et l'efficacité de la production afin de prévenir les défauts tout en assurant un flux optimal.

Considérez la structure du moule et le système de refroidissement

La conception du moule et de son système de refroidissement est primordiale pour la maîtrise des températures de fusion. Des canaux de refroidissement mal conçus peuvent entraîner des chutes de température locales et rapides, provoquant ainsi des marques de fusion sur le produit final.

L'optimisation de la disposition des canaux de refroidissement est essentielle pour garantir une répartition uniforme de la température dans le moule. Par exemple, l'utilisation de canaux de refroidissement épousant la forme de la cavité du moule permet d'améliorer l'efficacité du transfert de chaleur et ainsi de contrôler plus précisément la vitesse de refroidissement.

Coordination avec d'autres paramètres de processus

Les ajustements de la température de fusion doivent toujours être coordonnés avec les autres paramètres du procédé, tels que la pression et la vitesse d'injection. Par exemple, pour des matériaux comme l'ABS, une augmentation de la température de fusion permet de réduire la pression d'injection de 10 à 15 % et la vitesse d'injection de 20 à 30 %. Cette réduction contribue à atténuer les marques de fusion dues à une pression ou une vitesse d'injection excessives.

De plus, le temps et la pression de maintien peuvent nécessiter un ajustement ; des températures de fusion plus élevées peuvent modifier les taux de retrait du matériau, ce qui nécessite un contrôle précis de la pression de maintien afin de maintenir la précision dimensionnelle et de réduire les défauts potentiels.

Pour plus d'informations sur l'optimisation de ces paramètres, envisagez d'explorer des ressources qui traitent en détail de la gestion de la température de fusion 3

La conception du moule influe considérablement sur la gestion de la température de fusion.Vrai

La conception du moule influence directement la gestion des températures de fusion, ce qui a un impact sur les propriétés des matériaux et la qualité du produit.

Des températures de fusion plus élevées améliorent toujours la qualité du produit.FAUX

Des températures de fusion excessivement élevées peuvent entraîner une dégradation thermique, affectant négativement la qualité du produit.

Quels autres paramètres doivent être pris en compte en plus de la température de fusion ?

Se plonger dans l'univers des matières plastiques peut s'avérer complexe. On a souvent tendance à se focaliser sur les détails de la température de fusion. Mais il y a tellement plus à découvrir ! D'autres facteurs influent également sur la qualité du produit. Certains contribuent même à l'améliorer.

Dans la transformation des matières plastiques, il convient d'optimiser la température de fusion en tenant compte des propriétés du matériau, de la conception du moule, des systèmes de refroidissement et en assurant la coordination avec la vitesse et la pression d'injection.

Comprendre les propriétés des matériaux

Chaque type de plastique possède ses propres caractéristiques, notamment en ce qui concerne sa température de fusion. Par exemple, le polystyrène (PS) fond généralement entre 180 et 280 °C, tandis que le polypropylène (PP) fond généralement entre 200 et 280 °C. Lorsque j'ai commencé à ajuster les températures de fusion sans ces plages spécifiques, j'ai rencontré des difficultés. La dégradation du matériau était un véritable problème. Je me souviens d'un projet utilisant du polychlorure de vinyle (PVC). Sa plage de température de fusion étroite exigeait une gestion rigoureuse pour éviter des problèmes tels que la décomposition, qui peut produire des gaz nocifs comme le chlorure d'hydrogène. Une gestion appropriée garantit une viscosité optimale à l'état fondu, évitant ainsi des défauts comme les marques de fusion.

| Plage de température | Type de matériau | Effet de l'augmentation |

|---|---|---|

| 180 – 280 °C | Polystyrène | Amélioration du flux |

| 200 – 280 °C | Polypropylène | Amélioration du flux |

| Gamme étroite | Chlorure de polyvinyle (PVC) | Évite la décomposition |

Effet de l'augmentation de la température de fusion

Augmenter la température de fusion donne l'impression de donner plus d'énergie au plastique. Cette augmentation diminue sa viscosité, lui permettant de s'écouler plus facilement dans les cavités des moules. Je me souviens d'un projet où nous avons augmenté la température de fusion du polycarbonate (PC) de 280-300 °C à 300-320 °C. Le résultat a été impressionnant : les marques de fusion ont considérablement diminué et notre produit final présentait un aspect plus net et très professionnel.

Cependant, une température de fusion trop élevée peut entraîner une dégradation thermique. Trouver le juste équilibre entre qualité et efficacité est crucial ; c’est un exercice délicat.

Considérations relatives à la structure du moule et au système de refroidissement

La conception du moule est cruciale. Je me souviens d'une époque où des canaux de refroidissement mal conçus provoquaient des chutes de température locales et rapides, ainsi que des défauts comme des marques de fusion. L'optimisation de ces canaux a tout changé ; une répartition uniforme de la température dans le moule a permis d'économiser d'innombrables heures de retouches.

Coordination avec d'autres paramètres de processus

Le réglage de la température de fusion ne s'effectue pas isolément ; il nécessite une coordination avec des paramètres tels que la pression et la vitesse d'injection. D'après mon expérience, augmenter la température de fusion de l'ABS a nécessité une réduction de la pression d'injection de 10 à 15 % et de la vitesse de 20 à 30 %. Ce réglage précis a permis d'éviter les marques de fusion indésirables et les défauts tels que les bavures.

| Modification des paramètres | Action requise | Effet sur la qualité du produit |

|---|---|---|

| Augmentation de la température de fusion | Réduire la pression d'injection | Empêche les marques de fusion |

| Augmentation de la température de fusion | Réduire la vitesse d'injection | Évite les défauts |

| Ajuster le temps de maintien | Garantir la précision dimensionnelle | Réduit les problèmes de rétrécissement |

De plus, le temps de maintien et le réglage de la pression sont tout aussi importants, car les températures de fusion élevées modifient le retrait du matériau. Des réglages corrects permettent de maintenir la précision dimensionnelle tout en minimisant les défauts dus aux variations de température.

Le polystyrène fond entre 180 et 280 °C.Vrai

Cette affirmation est vraie car la plage de températures de fusion du polystyrène est spécifiquement indiquée dans le contexte.

L'augmentation de la température de fusion améliore toujours la qualité du produit.FAUX

Cette affirmation est fausse ; des températures excessivement élevées peuvent entraîner une dégradation thermique et affecter négativement la qualité.

Conclusion

Apprenez à ajuster efficacement la température de fusion dans le moulage par injection afin de réduire les marques de fusion en comprenant les propriétés des matériaux, en optimisant la conception du moule et en coordonnant avec les autres paramètres de traitement.

-

Découvrez comment les propriétés des matériaux influencent les processus de fusion pour de meilleurs résultats de production. ↩

-

Découvrez les dernières techniques de conception de moules qui optimisent les températures de fusion pour différents matériaux. ↩

-

Découvrez des stratégies complètes pour optimiser la gestion de la température de fusion dans les processus de moulage par injection afin d'améliorer la qualité des produits. ↩