Le réglage de la pression d’injection revient à résoudre un casse-tête. Chaque pièce a un rôle essentiel. Chaque pièce façonne le produit final. Le résultat a de l’importance.

Pensez à la conception du produit, aux propriétés des matériaux et aux caractéristiques du moule pour bien modifier la pression d'injection. Ces éléments affectent la manière dont la matière fondue pénètre dans le moule. Cet impact influence la qualité du produit final. La qualité compte énormément.

Je me souviens de mon premier grand projet dans l'entreprise. Le design d’un nouveau gadget élégant a attiré mon attention. Il ne s’agissait pas seulement de son apparence. L’équilibre était la clé. L'épaisseur des parois, la complexité de la forme et la taille étaient importantes. Les parois minces nécessitaient une pression plus élevée pour éviter les tirs courts. Les structures plus grandes nécessitaient plus de force pour déplacer la masse fondue. Le choix des matériaux était vraiment difficile. Les plastiques à haute viscosité nécessitaient plus de puissance dans les canaux. Le moule lui-même a également joué un rôle crucial. Chaque courbe du système de glissières ou la taille du portail pourrait tout changer. Cela pourrait faire la différence entre le succès et l’échec. Chaque détail nécessitait un réglage minutieux pour une qualité de produit élevée.

Les propriétés des matériaux affectent les ajustements de la pression d'injection.Vrai

Différents matériaux nécessitent des pressions spécifiques pour un débit et un remplissage optimaux.

La pression d'injection n'a aucune incidence sur les caractéristiques du moule.FAUX

La conception du moule affecte la façon dont la pression influence l'écoulement et le remplissage de la matière fondue.

- 1. Quel est l’impact de l’épaisseur de paroi sur la pression d’injection ?

- 2. Comment la viscosité du matériau affecte-t-elle le réglage de la pression ?

- 3. Pourquoi la conception du moule est-elle essentielle pour déterminer la pression d’injection ?

- 4. Comment les types de portes affectent-ils les exigences de pression d’injection ?

- 5. Conclusion

Quel est l’impact de l’épaisseur de paroi sur la pression d’injection ?

Voyagez dans le monde captivant du moulage plastique. L’épaisseur de la paroi et la pression d’injection exécutent ensemble une danse délicate.

L’épaisseur des parois dans le moulage par injection agit comme un héros méconnu. Il décide de la pression nécessaire. Les parois épaisses permettent au plastique de refroidir lentement en utilisant moins de pression. Mais les parois minces nécessitent plus de pression pour éviter les tirs courts indésirables. L’équilibre est la clé.

Influence de l'épaisseur de paroi sur la pression d'injection

Je me souviens de la première fois où j'ai appris comment l'épaisseur des parois affectait la pression d'injection au cours d'un projet. Cela semblait très simple au début. Nous avons travaillé sur une coque en plastique lisse et je me suis dit : « À quel point cela pourrait-il être difficile ? Mais l’épaisseur des parois s’est avérée être le facteur clé, voire le problème surprenant.

Les parois plus épaisses facilitent la fonte du plastique. Ils gardent la chaleur et laissent tout couler bien. Moins de pression fonctionne car la fonte ne gèle pas rapidement. Les murs minces, cependant, sont une course contre la montre. Ils refroidissent rapidement, donc une pression plus élevée remplit complètement le moule avant qu'il ne refroidisse trop.

Facteurs structurels et leur impact

Épaisseur de paroi

- Murs épais : Les murs épais donnent l’impression d’une pause. Une pression plus faible est suffisante car le refroidissement se produit lentement, ce qui permet à la matière fondue de bien s'écouler.

- Parois minces : c'est là que se situe le défi ; un refroidissement rapide nécessite un remplissage rapide avec une pression plus élevée pour arrêter les défauts.

Complexité de la forme

Une fois, nous avons créé une pièce avec des trous profonds et des zones délicates. Sur le papier, cela paraissait simple. Je ne le savais pas, ces fonctionnalités ajoutaient encore plus de défis ! Ils ont augmenté la résistance à la fusion, exigeant une pression supplémentaire. Vous apprenez ces leçons uniquement lors d’un projet.

| Fonctionnalité | Impact sur la pression |

|---|---|

| Trous profonds | Augmente la pression |

| Zones délicates | Augmente la pression |

| Formes complexes | Modifie les chemins d'écoulement |

Caractéristiques du matériau

Je pense souvent au rôle que joue l’épaisseur du matériau. Certains matériaux épais comme le polycarbonate donnent l’impression de pousser du miel à travers une paille – ils nécessitent beaucoup plus de pression. En revanche, les matériaux fins glissent facilement avec moins de pression.

Comprendre ces éléments est très important, pas seulement en théorie. C'est essentiel pour choisir les bons matériaux et modifier les réglages. Cela permet d’économiser des coûts et donne vie à mes créations en douceur.

Apprenez-en davantage sur les propriétés des matières plastiques 1 et leur influence sur les processus de moulage.

Des parois plus épaisses nécessitent une pression d'injection plus élevée.FAUX

Des parois plus épaisses nécessitent une pression d'injection plus faible en raison d'un refroidissement plus lent.

Les parois minces refroidissent plus rapidement, nécessitant plus de pression d'injection.Vrai

Les parois minces refroidissent rapidement, nécessitant une pression plus élevée pour remplir les moules.

Comment la viscosité du matériau affecte-t-elle le réglage de la pression ?

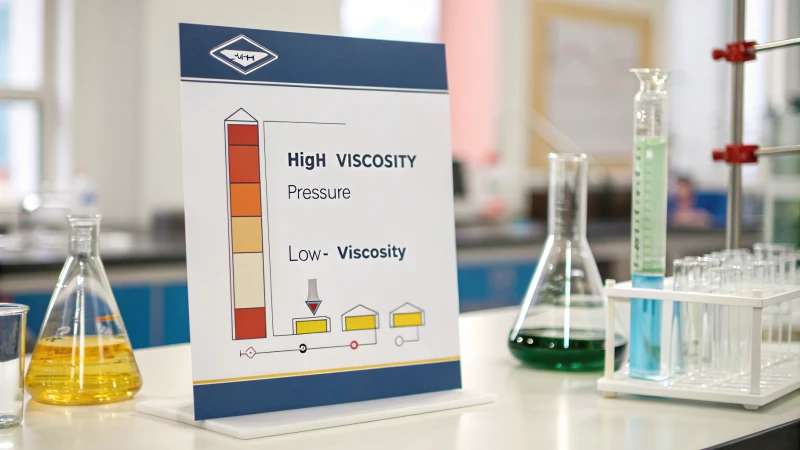

Parfois, les gens se demandent pourquoi certains matériaux ne s'écoulent pas facilement. La viscosité détient la réponse. Il contrôle la façon dont les matériaux se déplacent et a un impact sur les changements de pression dans la fabrication.

L'épaisseur du matériau est très importante lorsqu'il s'agit de décider de la pression nécessaire pour modifier les débits. Les matériaux épais, comme le polycarbonate, nécessitent une pression supplémentaire car ils résistent à l'écoulement. Les matériaux minces, comme le polyéthylène, nécessitent moins de pression.

Viscosité et son effet sur la pression

Avez-vous déjà essayé de verser du miel dans un pot par une matinée fraîche ? C'est la viscosité. Cela montre à quel point un matériau lutte contre le mouvement. À mes débuts en travaillant avec des moules, j'ai appris que comprendre la viscosité, c'était comme danser avec chaque type de matériau ; chaque étape dépendait de la façon dont elle se déroulait.

Prenez par exemple le polycarbonate (PC). Il a une viscosité élevée. C'est comme essayer de verser un sirop épais par une journée froide. Plus de pression d'injection est nécessaire pour le façonner. Le polyéthylène (PE), en revanche, c'est comme préparer un smoothie par une journée chaude. C’est facile à vivre et nécessite moins de pression.

Type de matériau et besoins en pression

| Type de matériau | Niveau de viscosité | Pression typique requise |

|---|---|---|

| Polycarbonate (PC) | Haut | 100-150 MPa |

| Polyéthylène (PE) | Faible | 50-100 MPa |

Connexion structure et viscosité

Lors de la conception de produits détaillés ou aux formes étranges, j’ai constaté à quel point la structure rendait les choses délicates. Le remplissage d'un gobelet en plastique fin nécessite plus de pression qu'un pichet épais car il refroidit plus rapidement. J'en ai fait l'expérience.

- Épaisseur des parois : Les parois épaisses permettent aux matériaux à haute viscosité de se remplir lentement, réduisant ainsi les besoins en pression. Les murs minces sont rapides.

- Complexité de la forme : l'ajout de trous profonds ou de caractéristiques complexes augmente les besoins en pression.

- Taille : Les pièces plus grosses nécessitent souvent plus de pression en raison d’une résistance plus élevée.

Considérez comment ces facteurs structurels 2 interagissent avec la viscosité du matériau pour optimiser les pressions d'injection.

Effet de la viscosité sur d'autres propriétés

Je me souviens avoir fait attention aux matériaux sensibles à la chaleur. Une mauvaise pression pourrait les chauffer trop et les abîmer. J'ai appris cette leçon avec le chlorure de polyvinyle (PVC).

- Sensibilité à la chaleur : Les matériaux à haute viscosité peuvent surchauffer. L’équilibre entre la pression et la température est très important.

- Cristallinité : le changement de pression modifie la façon dont les matériaux comme le nylon forment des cristaux, ce qui a un impact sur la ténacité ou la transparence.

Pour plus de détails sur les caractéristiques des matériaux plastiques 3 , des ressources expertes peuvent être utiles.

Utilisations pratiques et réflexions

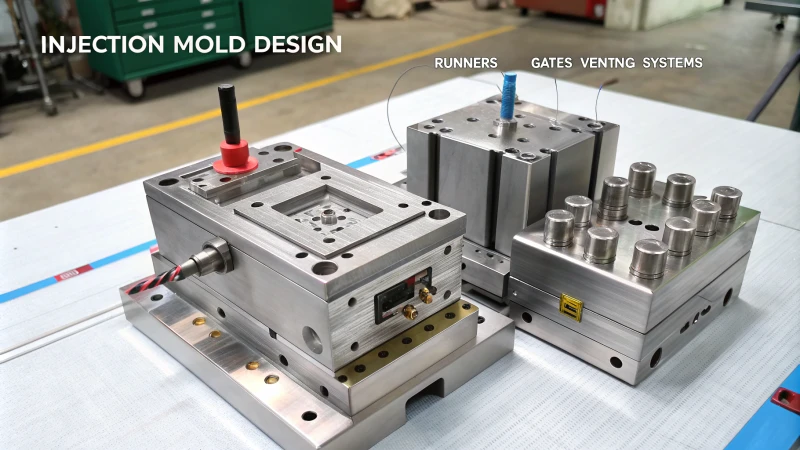

Dans mon parcours, équilibrer la conception d’un moule, c’est comme peaufiner un instrument. Des systèmes de glissières efficaces, des types de portes et une bonne ventilation jouent tous un rôle dans une fabrication réussie.

- Systèmes de coureurs : des coureurs bien conçus réduisent les besoins de pression en atténuant la résistance.

- Types de portes : Les ouvertures plus petites, comme les portes à broches, augmentent la résistance et nécessitent plus de pression.

- Ventilation : Une bonne ventilation est très importante. Il assure un écoulement facile et réduit la contre-pression.

Chaque pièce doit bien fonctionner avec les facteurs de moulage 4 pour obtenir les meilleurs résultats en production.

Les matériaux à haute viscosité nécessitent des pressions d’injection plus élevées.Vrai

Les matériaux à haute viscosité ont une faible fluidité, nécessitant plus de force pour s'écouler.

Les matériaux à faible viscosité génèrent davantage de chaleur de cisaillement sous pression.FAUX

Les matériaux à haute viscosité génèrent plus de chaleur de cisaillement en raison de la résistance.

Pourquoi la conception du moule est-elle essentielle pour déterminer la pression d’injection ?

Avez-vous déjà pensé à la manière dont un petit détail dans la conception d’un moule transforme l’ensemble du processus de moulage par injection ?

La conception du moule est très importante pour régler la pression d’injection. Cela affecte la facilité avec laquelle le matériau circule. La taille des coureurs compte beaucoup. Les types de portes influencent réellement la pression nécessaire. La ventilation fonctionne pour aider la pression à baisser. Tous ces facteurs déterminent la pression dont le matériau a besoin pour remplir réellement la cavité du moule.

Structure des produits en plastique

L' épaisseur de paroi des pièces en plastique est importante. Les parois minces nécessitent une pression plus élevée car elles refroidissent rapidement. Un remplissage rapide permet d’éviter les problèmes. Les parois épaisses permettent au matériau de s'écouler facilement, nécessitant moins de pression. Même les petits détails comptent.

De même, les formes complexes sont également importantes. Les projets avec des conceptions difficiles, comme des trous profonds et de nombreuses portes, nécessitent plus de pression car ils résistent au flux. Ces conceptions sont difficiles mais donnent également la possibilité d'être créatif et de résoudre des problèmes.

Caractéristiques des matières plastiques

la viscosité d'un matériau est vraiment crucial. Les plastiques épais comme le polycarbonate sont un défi, car ils nécessitent plus de pression pour s'écouler à travers les moules. J'ai essayé différents matériaux et j'ai constaté que chacun se comporte différemment.

La sensibilité à la chaleur me garde alerte. Certains plastiques nécessitent une manipulation prudente pour éviter qu’ils ne se décomposent. C’est comme équilibrer soigneusement les réglages de pression et de chaleur.

Facteurs de moisissure

La conception du système de coureurs est très importante. Un bon coureur réduit considérablement la pression requise. Je me souviens d'un projet dans lequel la modification de la taille des canaux améliorait considérablement le débit.

Le type et la taille du portail comptent également ; les portes plus grandes nécessitent moins de pression. Ces changements amènent des « aha ! » moments dans la conception du moule.

Tableau d'impact des types de portes

| Type de porte | Pression requise |

|---|---|

| Porte à épingles | Haut |

| Porte latérale | Moyen |

| Porte latente | Faible |

Les systèmes de ventilation sont également cruciaux, car ils permettent à l’air de s’échapper, réduisent la contre-pression et facilitent le processus d’injection.

Rôle de la sélection des matériaux

Choisir le bon matériau, c'est comme trouver celui qui correspond parfaitement à votre design. Les caractéristiques du matériau, comme la cristallinité 5 , fonctionnent mieux avec une pression précise pendant le moulage. Cela a un impact sur la dureté et la clarté d'un produit. Faire fonctionner ensemble les caractéristiques des matériaux et la conception des moules permet d’obtenir des résultats de haute qualité.

En comprenant ces éléments et en utilisant les connaissances des matériaux plastiques 6 , j'ai équilibré les configurations de moules pour améliorer la qualité des produits tout en maîtrisant les coûts. Il s’agit de trouver l’équilibre parfait où la conception et la production fonctionnent bien ensemble.

Les parois minces nécessitent une pression d'injection plus élevée.Vrai

Les parois minces refroidissent rapidement, augmentant la résistance et nécessitant plus de pression.

Des portes plus grandes augmentent la pression d’injection.FAUX

Des vannes plus grandes réduisent la résistance à l'écoulement, diminuant ainsi la pression nécessaire.

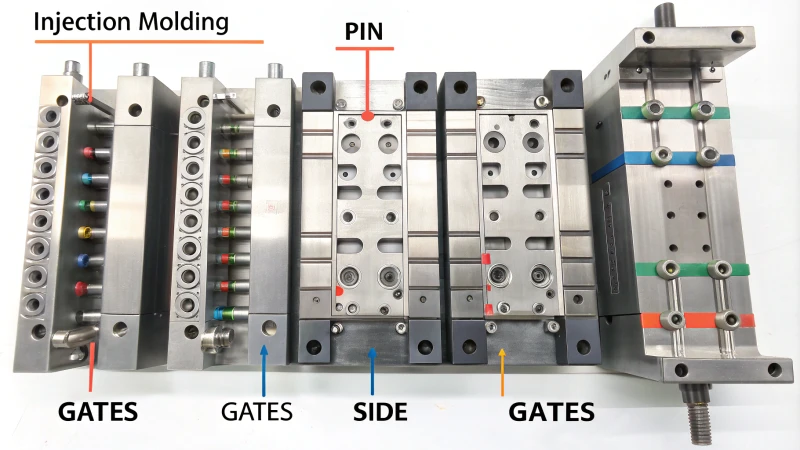

Comment les types de portes affectent-ils les exigences de pression d’injection ?

Avez-vous déjà pensé à quel point de petits aspects du moulage par injection pourraient changer beaucoup les choses ? Les types de portes affectent la pression utilisée pendant l’injection.

Les types de vannes modifient la pression d'injection en modifiant la résistance à l'écoulement. Les portes à broches nécessitent souvent des pressions plus élevées. Leurs ouvertures sont petites. Les portes latérales peuvent utiliser moins de pression. La conception et la taille de la porte ont un impact réel sur la pression d'injection globale. Tout à fait.

Comprendre les types de portes et leur influence

Je me souviens de l’époque où j’ai commencé à m’initier à la conception de moules. Le monde des types de portails semblait très complexe. Réaliser à quel point des éléments mineurs pouvaient changer les choses de manière significative était surprenant. Les portails à broches , par exemple, ont de très petites ouvertures. Ceux-ci augmentent réellement la résistance à l’écoulement, nécessitant plus de pression pour remplir correctement le moule.

En revanche, les portails latéraux ont souvent des ouvertures plus grandes. Moins de résistance se produit, ce qui signifie des pressions d'injection plus faibles. Ces connaissances ont vraiment changé la façon dont j'ai amélioré l'efficacité de la production.

Le rôle de la taille et de la forme du portail

La taille de la porte affecte vraiment les besoins en pression. Des portes plus grandes permettent à la matière fondue de s'écouler plus facilement, ce qui nécessite moins de pression. J'ai comparé les broches et les portes latérales dans un projet et créé un tableau simple pour mieux les comprendre :

| Type de porte | Taille typique | Impact de la pression d'injection |

|---|---|---|

| Porte à épingles | Petit (0,5-1 mm) | Plus élevé en raison de la résistance |

| Porte latérale | Plus grand (>1 mm) | Plus faible, moins de résistance |

Considérations structurelles et matérielles

- Épaisseur de paroi : Les produits à parois épaisses permettent à la fonte de s'écouler facilement. Les parois minces refroidissent rapidement, nécessitant des pressions plus élevées. J'ai remarqué que les produits à parois minces nécessitent parfois une pression de 30 à 50 MPa supérieure à celle des produits épais.

- Viscosité du matériau : Certains matériaux, comme le polycarbonate, ont une viscosité très élevée. Ils ont besoin de beaucoup de pression pour vaincre la résistance à l’écoulement.

- Conception du moule : Les détails de la conception du moule contrôlent les besoins en pression. Les structures complexes comportant de nombreuses portes nécessitent des pressions bien équilibrées pour un écoulement fluide.

Pour des informations plus approfondies, consultez différentes techniques de moulage par injection 7 .

Informations pratiques

Comprendre les types de portes et leur effet sur la pression améliore considérablement les processus de fabrication. L'ajustement de la taille ou du type de portes a aidé les projets à accroître leur efficacité et à économiser beaucoup d'argent. Une analyse minutieuse de ces variables aboutit à des résultats de haute qualité et très rentables.

Pour en savoir plus sur ce sujet, envisagez d'explorer des stratégies avancées de conception de moules 8 .

Les portes à broches nécessitent une pression d’injection plus élevée.Vrai

Les vannes à broches ont de petites ouvertures, augmentant la résistance à l'écoulement et la pression.

Les portes latérales augmentent les exigences en matière de pression d'injection.FAUX

Les portes latérales ont des ouvertures plus grandes, réduisant ainsi la résistance et la pression.

Conclusion

L'ajustement de la pression d'injection dans le moulage nécessite un examen attentif de la conception du produit, des propriétés des matériaux, de l'épaisseur des parois et des caractéristiques du moule pour garantir des résultats de haute qualité.

-

Obtenez des informations sur la façon dont les différents matériaux plastiques influencent le processus de moulage par injection et les pressions requises. ↩

-

Découvrez comment différentes caractéristiques structurelles affectent les pressions et l’efficacité du moulage par injection. ↩

-

Découvrez comment les caractéristiques des matériaux influencent les processus et les résultats de moulage. ↩

-

Comprendre comment les choix de conception de moules peuvent ajuster les pressions d'injection nécessaires. ↩

-

L'examen des propriétés des matériaux aide à comprendre leur impact sur les processus de moulage, notamment en ce qui concerne les réglages de pression. ↩

-

Comprendre les systèmes de ventilation mettra en évidence leur rôle dans la réduction des pressions d’injection en améliorant le débit d’air. ↩

-

Explorez diverses techniques pour optimiser la conception de moules en fonction des types de portes, améliorant ainsi l'efficacité. ↩

-

Obtenez des informations sur les stratégies de pointe pour ajuster la conception des moules en fonction des impacts du type de porte. ↩