Imaginez gagner de précieuses secondes sur votre processus de production. Ce changement est important. En moulage par injection, un temps de refroidissement réduit est crucial.

Je réduis le temps de refroidissement des moules d'injection en modifiant la conception des canaux de refroidissement. Augmenter le nombre de canaux est très efficace. Des canaux plus larges sont également un atout. Les canaux multicouches peuvent aussi faire la différence. Je choisis des matériaux qui dissipent rapidement la chaleur. Un contrôle précis de la température et du débit du fluide de refroidissement est essentiel. Ces modifications permettent d'accélérer le refroidissement, qui s'avère ainsi nettement plus performant.

Je me souviens de ma première expérience avec ce défi. C'était comme résoudre un puzzle géant. Chaque pièce apportait un éclairage nouveau. Le choix des matériaux s'est avéré crucial. L'optimisation des canaux de refroidissement était primordiale. Ces techniques vont sans doute transformer votre travail de moulage.

Les canaux symétriques améliorent l'efficacité du refroidissement.Vrai

Les canaux symétriques assurent une répartition uniforme de la chaleur, améliorant ainsi le refroidissement.

L'azote liquide est un fluide frigorigène économique.FAUX

L'azote liquide est coûteux et complexe à utiliser, et n'est donc pas rentable.

- 1. Pourquoi la disposition des canaux de refroidissement est-elle importante dans la conception des moules ?

- 2. Comment l'augmentation de la taille des canaux de refroidissement affecte-t-elle l'efficacité du refroidissement ?

- 3. Pourquoi envisager des canaux de refroidissement multicouches pour les produits à parois épaisses ?

- 4. Quels matériaux de moule offrent la meilleure conductivité thermique pour un refroidissement plus rapide ?

- 5. Conclusion

Pourquoi la disposition des canaux de refroidissement est-elle importante dans la conception des moules ?

La conception de moules ne se limite pas à la formation de formes. Elle implique une maîtrise experte du refroidissement.

La disposition des canaux de refroidissement dans la conception du moule est primordiale. Elle optimise le refroidissement, ce qui réduit les temps de cycle et améliore la qualité du produit. Un système de refroidissement bien conçu assure une température homogène, limitant ainsi les défauts. Les canaux de refroidissement sont donc essentiels.

Conception optimisée des canaux de refroidissement

Je me souviens du moment où j'ai compris l'importance de la conception des canaux de refroidissement. C'était lors d'un projet de production de pièces cylindriques. Au début, le refroidissement était irrégulier et les pièces se déformaient. J'ai alors réalisé qu'il fallait penser symétriquement. Nous avons placé des canaux de refroidissement tout autour du cylindre. La chaleur était évacuée uniformément. Ce fut un véritable changement : l'efficacité a augmenté et les défauts ont diminué.

Augmenter le nombre et le diamètre des canaux

Un jour, un collègue a suggéré d'ajouter des canaux de refroidissement plus nombreux et plus larges. J'ai d'abord hésité, craignant pour la solidité du moule. Nous avons soigneusement équilibré le tout et voilà ! Une surface de contact accrue a permis un meilleur transfert de chaleur sans fragiliser le moule. Un petit changement peut parfois avoir un impact considérable.

Stratégies de canaux de refroidissement multicouches

Pour un produit à parois épaisses, j'étais perplexe jusqu'à ce que je découvre les canaux de refroidissement multicouches. L'ajout de couches dans le noyau du moule a permis de renforcer sa structure. La chaleur s'évacuait plus rapidement des surfaces internes et externes, réduisant considérablement le temps de refroidissement et augmentant la productivité.

Sélection des fluides de refroidissement appropriés

J'utilise habituellement l'eau en raison de son faible coût et de sa capacité thermique élevée. Cependant, un projet nécessitait un contrôle précis de la température pour éviter la rouille ; nous avons donc opté pour un fluide de refroidissement spécial assurant une stabilité thermique optimale – et cela a tout changé ! Bien que je n'aie pas encore testé l'azote liquide, il pourrait s'avérer utile pour un refroidissement très rapide dans des situations extrêmes.

Contrôle de la température et du débit

J'ai appris à mes dépens que plus froid n'est pas toujours synonyme de meilleur. Lors d'un projet, le fluide de refroidissement était trop froid et a laissé des marques sur la surface des produits. Désormais, un contrôle précis grâce à des régulateurs est essentiel pour maintenir des conditions optimales et éviter les défauts tels que les marques de froid. L'ajustement des débits avec des pompes puissantes améliore considérablement l'efficacité sans provoquer de vibrations excessives ni de fuites.

La conception de l'agencement optimal des canaux de refroidissement est désormais une seconde nature pour moi ; c'est crucial pour la qualité et l'efficacité de la production.

Le refroidissement symétrique améliore la répartition de la chaleur dans les moules.Vrai

Les canaux de refroidissement symétriques assurent une évacuation uniforme de la chaleur, améliorant ainsi l'efficacité.

Des canaux de refroidissement plus larges augmentent toujours la résistance du moule.FAUX

L'augmentation de la taille des canaux peut affaiblir la résistance du moule si elle n'est pas soigneusement conçue.

Comment l'augmentation de la taille des canaux de refroidissement affecte-t-elle l'efficacité du refroidissement ?

Avez-vous déjà réfléchi à la façon dont modifier la taille des canaux de refroidissement pourrait améliorer l'efficacité de votre système de refroidissement ? Permettez-moi de vous faire part de quelques idées.

Améliorer l'efficacité du refroidissement implique souvent d'utiliser des canaux de refroidissement plus larges. Ces canaux permettent une meilleure circulation du liquide de refroidissement, ce qui accélère le transfert de chaleur. Toutefois, il est essentiel de prendre en compte les problèmes potentiels liés à ces modifications. Des faiblesses structurelles peuvent apparaître et les moisissures peuvent se complexifier.

Le rôle de la conception des canaux de refroidissement

Je me souviens de la première fois où j'ai dû améliorer la conception des canaux de refroidissement d'un moule. C'était comme résoudre un puzzle où chaque élément devait s'emboîter parfaitement. En modifiant le nombre et la taille de trois de ces canaux, j'ai constaté qu'un contact accru avec le liquide de refroidissement entraînait une dissipation de chaleur plus rapide. Les formes simples, associées à une conception symétrique, étaient optimales. En revanche, pour les pièces complexes comme les languettes et les nervures, il était crucial de placer les canaux près des zones chaudes.

L'impact de l'augmentation de la taille du canal

Des canaux plus larges ont tout changé pour moi. Ils permettaient une meilleure circulation du liquide de refroidissement, ce qui éliminait la chaleur plus rapidement. Cependant, plus grand n'est pas toujours synonyme de meilleur. Je devais veiller à la solidité du moule. Trop grand, il risquait de s'affaiblir, surtout sous haute pression. Trouver le bon équilibre entre taille et solidité était donc essentiel dans mes projets.

Stratégies de refroidissement multicouches

Pour les moules épais, j'ai utilisé des stratégies de refroidissement multicouches qui refroidissaient simultanément les surfaces intérieure et extérieure. Cette méthode a permis de réduire considérablement le trajet de la chaleur. Une conception multicouche s'est avérée efficace pour les parois d'épaisseurs irrégulières, dotant ainsi chaque section de son propre système de refroidissement.

Sélection des fluides de refroidissement appropriés

Le choix du fluide de refroidissement était crucial dans mon travail. J'utilisais généralement l'eau en raison de son faible coût et de son efficacité ; cependant, la précision exigeait parfois des fluides spéciaux offrant une meilleure stabilité. Pour les besoins de refroidissement très rapides, l'azote liquide était idéal malgré son prix élevé et sa complexité d'utilisation.

Contrôle de la température et du débit

La maîtrise de la température et du débit du fluide de refroidissement s'est avérée essentielle pour obtenir des résultats optimaux. Des températures plus basses augmentaient le taux de transfert thermique, mais des températures trop basses pouvaient engendrer des défauts tels que des marques de refroidissement. Des pompes haute performance augmentaient la vitesse de circulation ; toutefois, il était important d'éviter les vibrations et les fuites pendant le fonctionnement⁵ . Trouver cet équilibre parfait constituait un véritable défi.

Les canaux de refroidissement symétriques améliorent la répartition de la chaleur.Vrai

Les canaux symétriques assurent une évacuation uniforme de la chaleur, améliorant ainsi l'efficacité du refroidissement.

Augmenter le diamètre du canal de refroidissement renforce toujours le moule.FAUX

Des diamètres plus importants peuvent fragiliser la structure du moule et compromettre sa stabilité.

Pourquoi envisager des canaux de refroidissement multicouches pour les produits à parois épaisses ?

Avez-vous déjà réfléchi à la façon dont les canaux de refroidissement multicouches transforment le moulage par injection ? Ces canaux améliorent l’efficacité. Le refroidissement est plus rapide, ce qui accélère la production. Une production plus rapide est essentielle : elle permet de gagner du temps. Grâce à un refroidissement plus rapide, les produits sont plus résistants. Des produits plus résistants durent plus longtemps et sont également plus fiables. Ces canaux minimisent les défauts. Moins de défauts garantissent une qualité élevée. Les produits de haute qualité sont très demandés, et la demande est synonyme de succès.

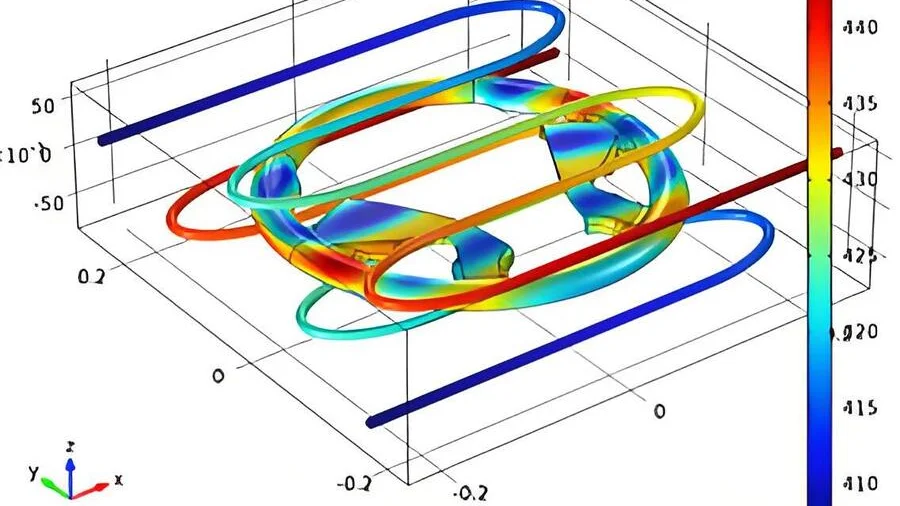

Les canaux de refroidissement multicouches utilisés en moulage par injection permettent un meilleur contrôle de la température. Ils réduisent le temps de refroidissement des pièces à parois épaisses. Ce temps de refroidissement est ainsi raccourci. Ces canaux répartissent la chaleur uniformément, ce qui améliore considérablement la qualité du produit. Les formes complexes refroidissent de manière homogène.

Améliorer l'efficacité du refroidissement

Je me souviens de ma première expérience avec le moulage par injection. La complexité de la conception des systèmes de refroidissement pour parois épaisses m'a fasciné. Le défi consistait à gérer la chaleur pendant le refroidissement. Au début, j'utilisais des canaux de refroidissement monocouches. Ils ne répondaient pas aux exigences des conceptions complexes. Passer aux canaux multicouches, c'était comme franchir un cap dans un jeu vidéo. Ce changement a considérablement amélioré la conductivité thermique, rendant le refroidissement plus uniforme.

Flexibilité et précision dans la conception

Concevoir une configuration optimale qui épouse la forme de chaque produit est très gratifiant, un peu comme assembler la dernière pièce d'un puzzle. Cette adaptabilité permet d'assurer le refroidissement nécessaire aux zones délicates, comme les languettes et les nervures. Je me souviens avoir travaillé sur des pièces cylindriques ; agencer les canaux autour de celles-ci a permis de réduire considérablement le temps de refroidissement, résolvant ainsi un problème complexe.

Augmenter la capacité du canal de refroidissement

Augmenter le nombre et la taille de ces canaux a été une véritable révélation pour moi, un peu comme ajouter des voies à une autoroute, permettant à davantage de fluide de refroidissement, comme l'eau, de circuler et d'accroître le taux de transfert de chaleur 8. Mais trouver le juste équilibre avec la résistance du moule ? C'était comme jongler sur un monocycle.

Choisir le bon fluide de refroidissement

Choisir le bon fluide de refroidissement est aussi important que choisir le bon outil. J'utilise souvent l'eau en raison de son faible coût et de sa capacité thermique massique élevée. Cependant, il m'arrive d'utiliser d'autres fluides pour un contrôle précis de la température ou pour la protection contre la corrosion. Il est intéressant de voir comment des substances ultra-froides comme l'azote liquide peuvent être utilisées : puissantes, mais complexes.

Prendre en compte les paramètres des matériaux et du procédé

L'utilisation de matériaux à haute conductivité thermique dans les moules est essentielle ; imaginez l'emploi d'alliages de cuivre dans des zones clés : c'est comme booster votre processus de refroidissement à l'aide de fusées, accélérant considérablement la dissipation de la chaleur <sup>9 </sup>. Ajuster les paramètres de moulage par injection, tels que la température de fusion et la vitesse d'injection, revient à régler une machine pour maintenir un profil thermique équilibré et éviter les problèmes comme les marques de refroidissement ou une solidification irrégulière. Il s'agit de trouver le juste équilibre où tout s'harmonise.

Les canaux de refroidissement multicouches réduisent le temps de refroidissement.Vrai

Les canaux de refroidissement multicouches évacuent efficacement la chaleur de toutes les surfaces, réduisant ainsi le temps de refroidissement.

L'azote liquide est un fluide frigorigène économique.FAUX

L'azote liquide est coûteux et complexe, et généralement peu rentable pour le refroidissement.

Quels matériaux de moule offrent la meilleure conductivité thermique pour un refroidissement plus rapide ?

Avez-vous déjà réfléchi à la façon dont le choix des matériaux de moule appropriés pourrait modifier votre processus de fabrication ?

Les alliages de cuivre et les aciers à haute conductivité thermique sont mes matériaux de prédilection pour les moules. Ils conduisent très bien la chaleur, ce qui réduit considérablement les temps de refroidissement et accélère la production.

Comprendre la conductivité thermique des matériaux de moule

Lorsque j'ai commencé à explorer les matériaux de moulage, j'ai eu l'impression de déchiffrer un code secret. La conductivité thermique d'un matériau agit comme un super-pouvoir. Elle permet à la chaleur de circuler librement, à la manière d'un courant d'air traversant une fenêtre ouverte. Cette propriété est cruciale car elle influe sur la vitesse de refroidissement de la pièce dans le moule. Une conductivité thermique élevée signifie que la chaleur est rapidement évacuée vers les canaux de refroidissement, ce qui accélère le processus.

Alliages de cuivre : la référence absolue

Les alliages de cuivre sont comme mon outil magique pour le refroidissement. Le cuivre au béryllium se distingue particulièrement ; il agit comme un petit moteur qui accélère le transfert de chaleur. Ils sont peut-être plus chers et moins résistants que l'acier, mais leur capacité de refroidissement est précieuse. J'utilise des pièces en alliage de cuivre dans les moules, au contact du plastique chaud. La différence est flagrante : l'efficacité des canaux de refroidissement améliorée et la durée de vie du moule est prolongée grâce à la réduction des contraintes thermiques.

Aciers à haute conductivité thermique

Les aciers à haute conductivité thermique sont d'excellents partenaires pour les alliages de cuivre. Ils offrent un bon compromis entre résistance et rapidité, évacuant rapidement la chaleur tout en conservant une grande robustesse pour les applications exigeantes. Certains aciers inoxydables sont modifiés afin d'améliorer leurs propriétés thermiques sans compromettre leur intégrité structurelle. Ces aciers conviennent parfaitement aux moules complexes nécessitant une grande résistance.

Revêtements innovants pour de meilleures performances

Les surfaces de moules dotées de revêtements spéciaux présentent un aspect impressionnant. Des revêtements comme la céramique ou le carbone amorphe confèrent aux moules une allure moderne : ils favorisent la dissipation de la chaleur et les protègent des dommages. L’application de ces revêtements réduit les temps de refroidissement, notamment pour les conceptions complexes où la rapidité est essentielle.

Ces revêtements excellent lorsqu'ils sont appliqués à des moules nécessitant des changements de température rapides, améliorant les performances thermiques et prolongeant la durée de vie du moule.

Intégrer les choix de matériaux au design

Choisir le bon matériau n'est que le point de départ ; la conception des canaux de refroidissement est tout aussi importante : c'est comme composer une musique où chaque note compte. Des canaux de refroidissement multicouches, judicieusement placés, assurent un refroidissement optimal. Des matériaux à haute conductivité, associés à une disposition bien pensée des canaux de refroidissement, accélèrent ce dernier .

L'utilisation de ces matériaux et méthodes permet de raccourcir les temps de cycle et d'augmenter la production tout en maintenant un niveau de qualité élevé – c'est comme une danse parfaite entre les matériaux et la conception.

Les canaux de refroidissement symétriques améliorent l'efficacité du refroidissement.Vrai

Les canaux symétriques assurent une répartition uniforme de la chaleur, améliorant ainsi le refroidissement.

L'alliage de cuivre est moins conducteur que l'acier à moules.FAUX

L'alliage de cuivre possède une conductivité thermique supérieure à celle de l'acier à moules.

Conclusion

L'optimisation du refroidissement des moules d'injection implique la refonte des canaux, l'augmentation de leur taille et de leur nombre, l'utilisation de stratégies multicouches, la sélection de milieux de refroidissement efficaces et le contrôle de la température pour une efficacité et une qualité de produit améliorées.

-

Découvrez comment la symétrie favorise une répartition uniforme de la chaleur. ↩

-

Apprenez à refroidir efficacement des formes complexes. ↩

-

Découvrez comment le diamètre du canal influence les taux de transfert de chaleur. ↩

-

Découvrez pourquoi les conceptions multicouches améliorent l'efficacité du refroidissement. ↩

-

Découvrez comment les ajustements du débit permettent de prévenir les défauts de moisissure. ↩

-

Découvrez comment les canaux multicouches optimisent la gestion thermique dans les conceptions complexes. ↩

-

Explorez des stratégies pour une disposition efficace des canaux dans différentes formes de moules. ↩

-

Découvrez des méthodes pour améliorer l'efficacité thermique des procédés de moulage. ↩

-

Comprendre comment le choix des matériaux influe sur les performances de refroidissement. ↩

-

Découvrez comment les alliages de cuivre améliorent les performances des canaux de refroidissement. ↩

-

Découvrez des méthodes pour améliorer l'efficacité thermique de l'acier. ↩

-

Découvrez comment les revêtements céramiques améliorent l'efficacité du refroidissement des moules. ↩

-

Trouver des stratégies pour une conception efficace des canaux de refroidissement. ↩