Dans le monde en évolution rapide de la fabrication, chaque petit détail compte, en particulier lorsqu'il s'agit de réduire les taux de rebut dans le moulage par injection.

Pour réduire efficacement les taux de rebuts dans le moulage par injection, concentrez-vous sur la maintenance complète des équipements, la gestion précise des matières premières, l'optimisation des processus et la formation du personnel. Ces pratiques conduisent à une plus grande efficacité, à moins de déchets et à une meilleure qualité des produits.

Bien que ces stratégies initiales constituent une base solide pour réduire les rebuts, explorons des techniques spécifiques qui peuvent générer des efficacités encore plus grandes. Découvrez des informations exploitables et des méthodes avancées pour affiner votre processus de moulage par injection.

L’entretien régulier des équipements réduit les taux de rebut.Vrai

L’entretien des équipements prévient les défauts et assure la stabilité opérationnelle.

- 1. Comment la maintenance des équipements peut-elle réduire les rebuts dans le moulage par injection ?

- 2. Quel rôle la sélection des matières premières joue-t-elle dans la réduction du taux de rebut ?

- 3. Pourquoi l'optimisation des processus est-elle cruciale pour minimiser les rebuts ?

- 4. Comment une conception de moule efficace peut-elle contribuer à réduire les taux de rebut ?

- 5. Conclusion

Comment la maintenance des équipements peut-elle réduire les rebuts dans le moulage par injection ?

Dans le domaine en évolution rapide du moulage par injection, une maintenance efficace des équipements peut réduire considérablement les taux de rebut et augmenter la productivité globale.

La maintenance régulière des équipements de moulage par injection garantit la stabilité opérationnelle, réduisant ainsi les défauts et les rebuts. Des inspections complètes, des étalonnages précis et des remplacements de pièces en temps opportun garantissent la précision et l'efficacité de la machine.

Inspections et entretien réguliers de l’équipement

Des inspections et une maintenance fréquentes sont primordiales dans l’industrie du moulage par injection. En vérifiant systématiquement la machine de moulage par injection 1 , vous pouvez identifier les problèmes potentiels avant qu'ils ne dégénèrent en problèmes majeurs. Cela comprend le nettoyage, la lubrification et le serrage de divers composants pour assurer le bon fonctionnement de la machine.

Par exemple, un nettoyage régulier du fût et de la vis évite l’accumulation de résidus de matières premières, qui peuvent conduire à des produits défectueux. De même, le remplacement des joints et des bagues chauffantes usés selon les recommandations du fabricant garantit que l'équipement continue de fonctionner de manière optimale.

Importance de l’étalonnage de l’équipement

L'étalonnage est un autre aspect critique de la maintenance des équipements qui affecte directement les taux de rebut. L'étalonnage régulier des paramètres tels que la température, la pression et la vitesse d'injection est essentiel pour maintenir la précision et la cohérence du processus de moulage.

L’utilisation de capteurs de température précis pour calibrer le système de chauffage garantit que les dimensions du produit restent stables. De plus, l'étalonnage des moules pour qu'ils correspondent à la machine réduit avec précision les défauts causés par un mauvais alignement ou des imprécisions.

Avantages d'un programme de maintenance proactive

L'adoption d'un programme de maintenance proactif peut entraîner des réductions significatives des taux de rebut. Cela implique de mettre en place un plan structuré de contrôles et de remplacements réguliers, évitant ainsi les pannes inattendues qui entraînent des retards de production et des problèmes de qualité.

Envisagez de mettre en place un journal de maintenance numérique pour suivre toutes les activités de maintenance. Cela permet d'effectuer des ajustements rapides sur la base des données de performances passées, garantissant ainsi une amélioration continue de l'efficacité de la machine.

En intégrant des routines de maintenance complètes dans votre stratégie de production, vous pouvez minimiser les déchets, améliorer la qualité des produits et améliorer l'efficacité opérationnelle globale du moulage par injection.

Un entretien régulier réduit les taux de rebut dans le moulage par injection.Vrai

La maintenance garantit le bon fonctionnement des machines, minimisant ainsi les défauts.

Ignorer l’étalonnage n’a aucun effet sur les taux de rebut.FAUX

L'étalonnage maintient la précision, réduisant les défauts et les rebuts.

Quel rôle la sélection des matières premières joue-t-elle dans la réduction du taux de rebut ?

La sélection des matières premières est un facteur essentiel pour minimiser les taux de rebut dans le moulage par injection, influençant directement la qualité et la cohérence du produit.

Le choix des bonnes matières premières réduit les rebuts en garantissant une qualité de produit et des performances de traitement constantes. Les principales considérations incluent les propriétés des matériaux, la fiabilité du fournisseur et les conditions de stockage.

Comprendre l'importance des propriétés des matières premières

La sélection des matières premières appropriées pour le moulage par injection commence par la compréhension des propriétés spécifiques requises pour le produit final. Des facteurs tels que la fluidité, le retrait et la résistance à la chaleur ont un impact direct sur la qualité et la stabilité des pièces moulées. Par exemple, des matériaux présentant une fluidité appropriée assurent un remplissage en douceur des moules, réduisant ainsi les défauts et les déchets.

Un guide complet sur la sélection des matériaux 2 peut fournir des informations sur le choix des meilleurs matériaux en fonction des exigences du produit.

L'influence de la fiabilité des fournisseurs

Des fournisseurs fiables sont essentiels pour maintenir une qualité constante des matières premières. Il est important d'établir des relations avec des fournisseurs reconnus pour leurs normes élevées. Des audits et des évaluations réguliers peuvent contribuer à garantir que les matériaux répondent aux spécifications nécessaires, minimisant ainsi les variations qui pourraient entraîner une augmentation des taux de rebut.

Les experts du secteur recommandent souvent une liste de contrôle d'évaluation des fournisseurs 3 pour évaluer efficacement les partenaires potentiels.

Stockage et manipulation appropriés des matières premières

Un stockage inapproprié peut entraîner une dégradation des matériaux, entraînant une augmentation des taux de rebut. Les matières premières doivent être stockées dans des zones sèches et aérées, à l'abri des contaminants. L'absorption de l'humidité est un problème courant, entraînant des défauts tels que des bulles ou des vides dans le produit final.

protocole structuré 4 garantit le maintien de conditions optimales, préservant ainsi l'intégrité des matières.

Techniques de séchage pour améliorer la qualité des matériaux

Les techniques de séchage avant traitement sont cruciales pour les matériaux sujets à l’absorption d’humidité. L'ajustement des températures et des temps de séchage en fonction des propriétés des matériaux peut réduire considérablement les défauts.

L'adoption de systèmes de séchage avancés peut améliorer l'efficacité, comme le détaille cette analyse experte sur les systèmes de séchage 5 .

Une sélection appropriée des matériaux réduit les taux de rebut lors du moulage.Vrai

La sélection de matériaux aux propriétés adaptées garantit la qualité et réduit les déchets.

La fiabilité des fournisseurs n’affecte pas les taux de rebut.FAUX

Des fournisseurs fiables garantissent une qualité constante, minimisant les variations et les rebuts.

Pourquoi l'optimisation des processus est-elle cruciale pour minimiser les rebuts ?

Dans le monde du moulage par injection, la réduction des rebuts n'est pas seulement une question de réduction des coûts : c'est aussi une voie vers une efficacité accrue et une qualité de produit supérieure.

L'optimisation des processus de moulage par injection est essentielle pour minimiser les rebuts, car elle permet un contrôle précis des variables de production, conduisant à une qualité de produit constante et à une réduction des déchets. Cela implique un réglage fin des paramètres tels que la température, la pression et la vitesse pour obtenir des conditions optimales.

Comprendre l'optimisation des processus dans le moulage par injection

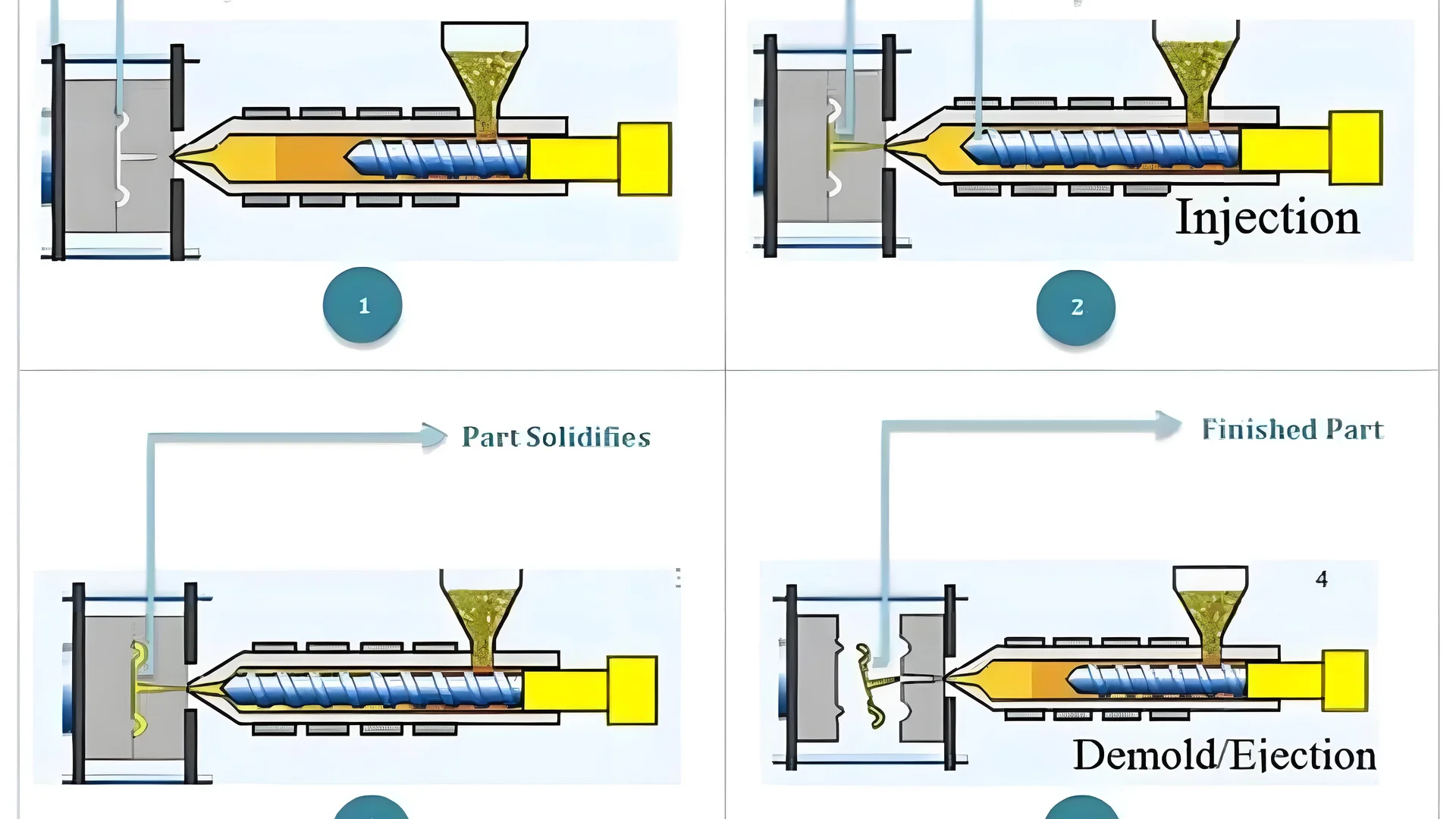

L'optimisation des processus est l'ajustement et le raffinement délibérés des paramètres de production pour améliorer l'efficacité, la qualité et la rentabilité. Dans le moulage par injection, ce processus est critique en raison des nombreuses variables qui influencent la qualité du produit final.

Paramètres clés dans l'optimisation des processus

-

Gestion de la température

- Température du fût : un contrôle approprié garantit que le polymère est correctement fondu et homogénéisé, réduisant ainsi les défauts tels que les marques de brûlure ou le remplissage incomplet.

- Température du moule : Comme le souligne l'importance du contrôle de la température du moule 6 , le maintien de l'uniformité évite des problèmes tels que la déformation et le retrait.

-

Régulation de pression

- Pression d'injection : le réglage de la pression aide à obtenir le débit et le remplissage souhaités du moule, essentiels pour éviter les tirs courts ou les flashs.

- Pression de maintien : cela stabilise les dimensions de la pièce à mesure que le matériau refroidit et se solidifie, ce qui est crucial pour éviter les marques d'évier et les vides.

-

Contrôle de la vitesse et du temps

- Vitesse d'injection : un réglage précis de la vitesse peut éviter des problèmes tels que des jets ou des traces d'écoulement, souvent causés par une vitesse excessive.

- Temps de refroidissement : un temps de refroidissement adéquat permet une cristallisation appropriée des polymères, réduisant ainsi les contraintes internes et améliorant la durabilité des pièces.

Création d'une base de données de paramètres de processus

La création d'une base de données complète qui enregistre les paramètres réussis pour divers produits peut réduire considérablement les temps de configuration pour les exécutions futures. Cette approche permet également des ajustements rapides et contribue à maintenir la cohérence entre les lots de production. En savoir plus sur le maintien de la cohérence en production 7 .

Impact de l'optimisation des processus sur les taux de rebut

L'optimisation des processus stabilise non seulement la qualité du produit, mais réduit également le gaspillage de matériaux en minimisant les ajustements par essais et erreurs. Cette approche garantit que chaque cycle est productif, avec moins de pièces défectueuses atteignant l'étape d'inspection.

En se concentrant sur ces éléments, les fabricants peuvent réduire considérablement leurs taux de rebut tout en améliorant simultanément l’efficacité opérationnelle et la fiabilité des produits. Pour ceux qui souhaitent rester compétitifs, maîtriser l’optimisation des processus de moulage par injection est une compétence inestimable.

L'optimisation des processus réduit les rebuts dans le moulage par injection.Vrai

En contrôlant les variables de production, l’optimisation des processus minimise les défauts.

Une vitesse d'injection élevée augmente les taux de rebuts lors du moulage.Vrai

Une vitesse excessive peut provoquer des défauts tels que des jets ou des traces d'écoulement.

Comment une conception de moule efficace peut-elle contribuer à réduire les taux de rebut ?

Une conception efficace des moules est essentielle pour minimiser les taux de rebut dans le moulage par injection, garantissant ainsi une qualité de produit et une efficacité opérationnelle supérieures. Découvrez comment les choix stratégiques de conception de moules peuvent avoir un impact significatif sur les résultats de production.

Une conception efficace du moule réduit les taux de rebut en optimisant la structure du moule, en garantissant des dimensions précises et en facilitant un flux fluide des matériaux. Cela conduit à une qualité de produit constante et minimise les défauts pendant la production.

Importance de la précision dans la conception de moules

La base d’une conception de moule efficace réside dans la précision. Un moule bien conçu garantit que chaque produit conserve la forme et l'intégrité structurelle prévues. En utilisant un logiciel de CAO avancé, les concepteurs peuvent créer des moules aux dimensions exactes, réduisant ainsi le risque de défauts.

Optimisation des canaux de flux

Dans le processus de moulage par injection, les canaux d'écoulement 8 jouent un rôle crucial dans la direction du matériau fondu. En concevant des canaux qui facilitent une distribution uniforme des matériaux, vous évitez les problèmes courants tels que le piégeage de l'air et l'épaisseur de paroi incohérente. Cette optimisation minimise non seulement les rebuts, mais améliore également la résistance du produit.

Sélection des matériaux et conception des moules

Choisir les bons matériaux tant pour le moule que pour les produits est essentiel. Le matériau du moule doit résister à des cycles répétés sans se dégrader. Simultanément, la conception du moule doit tenir compte des caractéristiques du matériau de production pour garantir la compatibilité et réduire l’usure.

Mise en œuvre de systèmes de refroidissement

Le refroidissement fait partie intégrante du processus de conception du moule. Des systèmes de refroidissement efficaces réduisent les temps de cycle et empêchent la déformation ou le rétrécissement des produits. En intégrant des technologies de refroidissement avancées telles que le refroidissement conforme, les fabricants peuvent obtenir une répartition uniforme de la température, réduisant ainsi davantage les taux de rebut.

Entretien et calibrage

L'entretien et l'étalonnage réguliers des moules garantissent une longévité et des performances constantes. La mise en place d’un calendrier de nettoyage et de réparation des moules peut prévenir les défauts liés à l’usure. De plus, un étalonnage régulier permet de maintenir l’alignement et la précision, essentiels à la réduction des rebuts.

Étude de cas : Application de techniques avancées de conception de moules

Prenons l’exemple d’un fabricant confronté à des taux de rebut élevés en raison de dimensions inégales de ses produits. En repensant leurs moules avec des canaux d'écoulement améliorés et en intégrant un refroidissement conforme, ils ont réussi à réduire les rebuts de 30 %. Ce cas montre comment des modifications ciblées de la conception peuvent conduire à des améliorations substantielles en termes de qualité et d’efficacité.

Grâce à des choix stratégiques dans la conception des moules, les fabricants peuvent réduire considérablement les taux de rebut, ce qui se traduit par des économies de coûts et une meilleure qualité des produits. En mettant l’accent sur la précision, la compatibilité des matériaux et la maintenance régulière, une conception de moule efficace constitue la pierre angulaire du succès des opérations de moulage par injection.

La précision dans la conception des moules réduit les taux de rebut.Vrai

Des moules précis garantissent une qualité constante du produit, minimisant les défauts.

Les systèmes de refroidissement n’ont aucun impact sur les taux de rebut.FAUX

Un refroidissement efficace empêche la déformation, réduisant ainsi les rebuts pendant la production.

Conclusion

En adoptant ces stratégies, vous réduisez non seulement les taux de rebut, mais contribuez également à une fabrication durable. Réfléchissez à ces méthodes pour optimiser vos processus et booster votre rentabilité.

-

Obtenez des informations plus approfondies sur la façon dont les inspections évitent les pannes d'équipement coûteuses. : Vos inspections doivent vérifier régulièrement le moule pour détecter toute condensation, ainsi que les pièces à proximité pour tout signe de déformation causé par… ↩

-

Découvrez les critères de sélection de matériaux hautes performances pour réduire les défauts. : Apprenez à sélectionner le bon matériau pour votre conception de moulage par injection avec cet aperçu technique des résines thermoplastiques. ↩

-

Apprenez à choisir des fournisseurs fiables pour une qualité de matériaux constante. : Utilisez ce modèle de formulaire d'audit d'usine de fournisseur pour évaluer les installations de fabrication et les processus qualité de vos fournisseurs existants ou potentiels. ↩

-

Explorez des stratégies pour maintenir la qualité des matières premières grâce à un stockage approprié. : Pour commencer, assurez-vous que toute zone de stockage est propre. Essayez de maintenir l'humidité relative aussi basse que possible. Gardez les métaux similaires ensemble et conservez tous… ↩

-

Comprenez comment les techniques de séchage améliorées améliorent les performances des matériaux. : Plastics Northwest bénéficie d'un séchoir par adsorption industriel avec une conception plus flexible, plus économe en énergie et plus intelligente. ↩

-

Le contrôle de la température des moules a un impact sur la qualité du produit et réduit les déchets. Le remplissage des moules nécessite une pression incroyable, dont l'absence entraîne un remplissage incorrect des moules. Cependant, en appliquer trop… ↩

-

Le maintien de la cohérence garantit la qualité et minimise les taux de rebut. : 1 Définissez vos objectifs de qualité · 2 Mettez en œuvre des systèmes de gestion de la qualité · 3 Formez et responsabilisez votre personnel · 4 Utilisez des outils et des techniques de qualité · 5 … ↩

-

Comprendre les canaux d'écoulement évite les défauts tels que l'emprisonnement d'air et la variation d'épaisseur. : Le phénomène d'écoulement en fontaine affecte presque tous les aspects du produit moulé, en commençant par le remplissage, en passant par l'emballage et le maintien,… ↩