Parlons d'un sujet qui préoccupe tous les fabricants : la réduction du poids des pièces moulées par injection.

Les méthodes les plus efficaces pour réduire le poids des pièces moulées par injection consistent à sélectionner des matériaux à faible densité, à optimiser la conception du moule et à adapter le processus de moulage par injection. Ces techniques permettent d'obtenir des composants plus légers sans compromettre la qualité ni la fonctionnalité.

Bien que ces changements initiaux puissent paraître simples, ils recèlent une multitude d'enseignements à découvrir. Rejoignez-moi pour explorer ces stratégies en détail !

Les matériaux à faible densité permettent de réduire le poids des pièces lors du moulage par injection.Vrai

L'utilisation de plastiques à faible densité comme le polycarbonate diminue la densité des pièces.

- 1. Comment le choix des matériaux peut-il influencer le poids des pièces ?

- 2. Quelles techniques de conception de moules permettent de réduire le poids ?

- 3. Quels ajustements du processus de moulage par injection sont les plus efficaces ?

- 4. En quoi la réduction du poids des pièces contribue-t-elle au développement durable ?

- 5. Conclusion

Comment le choix des matériaux peut-il influencer le poids des pièces ?

Le choix des matériaux joue un rôle essentiel dans la réduction du poids des pièces, l'optimisation des performances et la minimisation des coûts en moulage par injection.

Le choix de matériaux à faible densité et l'incorporation de charges légères ont un impact significatif sur le poids des pièces moulées par injection. Les plastiques à faible densité et les charges fibreuses haute performance permettent de réduire le poids tout en maintenant, voire en améliorant, la résistance, ce qui constitue un avantage stratégique pour la fabrication de composants légers.

Le rôle des matériaux à faible densité

Le choix de matériaux à faible densité permet de réduire considérablement le poids des pièces sans compromettre leur résistance ni leur durabilité. Par exemple, l'utilisation de plastiques techniques comme le polyphénylène éther modifié ( MPPO ABS traditionnels . Ces matériaux conservent les niveaux de résistance nécessaires, garantissant ainsi un produit final à la fois léger et robuste.

Lorsque la résistance mécanique n'est pas primordiale, les élastomères thermoplastiques ( TPE ) ou les polyoléfines offrent une alternative avec des densités plus faibles. Ces matériaux sont particulièrement utiles dans les applications où la flexibilité et la légèreté sont essentielles.

Intégration de charges légères

L'intégration de charges légères constitue une autre stratégie pour réduire la densité des matériaux. Les charges inorganiques, telles que les billes de verre ou le talc, permettent de diminuer la densité globale tout en améliorant la rigidité et la stabilité dimensionnelle. Toutefois, il est essentiel d'équilibrer la quantité de charge afin de préserver les performances de mise en œuvre et les propriétés mécaniques.

De plus, l'utilisation de charges fibreuses haute performance, comme la fibre de carbone, permet de réduire considérablement le poids tout en augmentant sensiblement la résistance et la rigidité du matériau. Bien que plus coûteuses, ces charges constituent un choix de premier ordre pour les applications exigeant une résistance élevée où la réduction du poids est essentielle.

| Type de remplissage | Avantages | Considérations |

|---|---|---|

| Perles de verre/talc | Réduit la densité, améliore la stabilité | Contrôler soigneusement la quantité de produit de remplissage |

| Fibre de carbone | Réduit le poids, augmente la force | coût plus élevé |

Sélection stratégique des matériaux en pratique

Les fabricants peuvent obtenir des résultats optimaux en combinant des matériaux à faible densité avec des charges choisies stratégiquement. Cette approche hybride permet non seulement d'alléger les pièces, mais aussi de répondre aux besoins spécifiques de chaque application, offrant ainsi des solutions personnalisées pour divers contextes de fabrication.

Pour une optimisation plus poussée, le choix des matériaux doit être adapté à la fonction du composant et aux conditions environnementales. Un choix judicieux des matériaux, tenant compte de ces facteurs, garantit la longévité et l'efficacité du produit final.

Comprendre l'influence du choix des matériaux sur le poids des pièces est essentiel pour développer des produits légers conformes aux normes d'ingénierie modernes. Cela requiert une approche nuancée de la science des matériaux et une connaissance pratique de la fabrication¹ afin d'exploiter pleinement ces avantages.

Les matériaux à faible densité permettent de réduire le poids des pièces lors du moulage par injection.Vrai

Les matériaux à faible densité comme le MPPO permettent de réduire le poids sans perdre en résistance.

Les charges de fibres de carbone augmentent le poids des pièces moulées par injection.FAUX

Les charges en fibres de carbone permettent de réduire le poids tout en améliorant la résistance et la rigidité.

Quelles techniques de conception de moules permettent de réduire le poids ?

La réduction du poids des pièces grâce à la conception des moules améliore l'efficacité et réduit les coûts de fabrication.

Les principales techniques de conception de moules pour réduire le poids comprennent l'optimisation de la structure des pièces, l'amélioration des systèmes d'alimentation et de canaux d'injection, et l'utilisation d'outils d'ingénierie avancés.

Optimisation de la structure des pièces

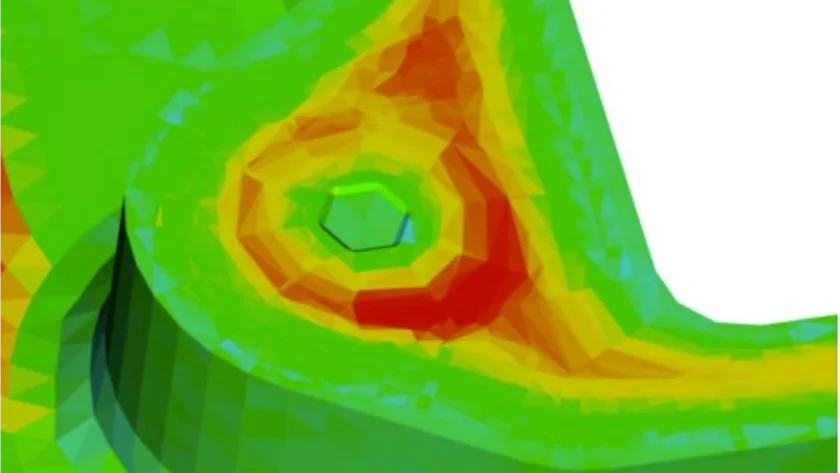

L'un des moyens les plus efficaces de réduire le poids des moules consiste à optimiser la structure des pièces elles-mêmes. Cela implique de minimiser l'épaisseur des parois inutiles, ce qui peut être réalisé grâce à par ingénierie assistée par ordinateur ( IAO ) ² . En déterminant l'épaisseur minimale requise et en réduisant le surplus de matière, les fabricants peuvent obtenir des composants plus légers sans compromettre leur intégrité structurelle.

La conception de pièces à structure creuse, intégrant par exemple des cavités ou des nervures de renfort, permet de réduire davantage leur poids. Le positionnement stratégique de ces éléments diminue non seulement la quantité de matériau utilisée, mais améliore également la rigidité et la résistance.

Amélioration des systèmes de portail et de rails

Une autre technique essentielle consiste à optimiser les systèmes d'injection et de canaux d'alimentation à l'intérieur du moule. En sélectionnant avec soin la position et le nombre des points d'injection, les fabricants garantissent un flux de plastique régulier, évitant ainsi les zones de surépaisseur susceptibles d'augmenter le poids. La conception efficace des systèmes de canaux d'alimentation, notamment leur taille et leur longueur réduites, contribue à minimiser les pertes de matière.

L'utilisation de la technologie des canaux chauds est particulièrement efficace pour réduire les déchets et maximiser l'utilisation des matériaux, ce qui permet d'obtenir des pièces finies plus légères.

Utilisation d'outils d'ingénierie avancés

L'utilisation d'outils d'ingénierie avancés, tels que de CAO , facilite la simulation de différents scénarios de conception. Ces outils permettent aux ingénieurs de tester diverses configurations, garantissant une utilisation optimale des matériaux et une réduction du poids tout en préservant la qualité des pièces.

Grâce à ces simulations, il est possible d'ajuster avec précision des paramètres tels que la pression d'injection, la vitesse et la température du moule afin de favoriser la réduction du poids sans sacrifier les performances.

En se concentrant sur ces techniques de conception de moules, les fabricants peuvent réduire considérablement le poids des pièces, contribuant ainsi à des processus de production plus durables et plus rentables.

L'optimisation de la structure des pièces permet de réduire efficacement le poids du moule.Vrai

L'optimisation de la structure des pièces, comme la réduction de l'épaisseur des parois, permet de réduire leur poids.

Les systèmes à canaux chauds augmentent le gaspillage de matériaux dans les moules.FAUX

Les systèmes à canaux chauds réduisent le gaspillage de matériaux en minimisant les résidus.

Quels ajustements du processus de moulage par injection sont les plus efficaces ?

Trouver le bon équilibre dans les réglages du moulage par injection peut avoir un impact significatif sur la qualité et le poids des pièces, favorisant ainsi l'efficacité et les économies de coûts.

Des ajustements tels que la réduction de la pression d'injection, l'optimisation du temps de maintien et le contrôle de la température du moule sont essentiels pour minimiser le poids des pièces sans sacrifier leur intégrité structurelle.

Optimisation de la pression et de la vitesse d'injection

La réduction de la pression et de la vitesse d'injection est essentielle pour minimiser les contraintes internes des matériaux. Ce réglage permet d'éviter un retrait excessif et le gauchissement des pièces, contribuant ainsi à la réduction de leur poids. En réalisant plusieurs essais de moule, les fabricants peuvent déterminer la combinaison optimale de pression et de vitesse, garantissant ainsi la qualité sans gaspillage de matière.

Réglage précis du temps de maintien et de la pression

Le réglage du temps de maintien et de la pression est essentiel pour maîtriser le retrait des pièces. Réduire le temps de maintien tout en conservant la pression nécessaire permet de réaliser des gains de poids significatifs. L'utilisation d'un logiciel d'analyse par (CAE ) permet de simuler cette étape et d'optimiser efficacement les paramètres.

Gestion de la température des moisissures

Le maintien d'une température de moule appropriée garantit un écoulement fluide du plastique et réduit l'accumulation de matière due à la résistance à l'écoulement. Une température de moule trop élevée peut diminuer la cristallinité du matériau, réduisant ainsi la densité et le poids des pièces. Toutefois, un équilibre précis de la température est essentiel, car une chaleur excessive peut compromettre l'efficacité de la production et la qualité de surface. Il est important de réaliser des essais avec différents matériaux afin de déterminer la plage de température optimale.

L'intégration de ces ajustements nécessite une compréhension du comportement des matériaux et une approche stratégique des solutions d'ingénierie, car ils peuvent avoir un impact significatif sur les aspects économiques et environnementaux de la fabrication.

La réduction de la pression d'injection minimise le poids de la pièce.Vrai

La diminution de la pression d'injection réduit les contraintes internes, diminuant ainsi le retrait.

Des températures de moule plus élevées augmentent la densité des pièces.FAUX

Des températures de moule plus élevées réduisent la cristallinité, diminuant ainsi la densité des pièces.

En quoi la réduction du poids des pièces contribue-t-elle au développement durable ?

Réduire le poids des pièces permet non seulement de diminuer les coûts, mais aussi d'améliorer considérablement la durabilité, offrant ainsi des avantages environnementaux et opérationnels.

En réduisant le poids des pièces, les fabricants diminuent la consommation de matériaux, réduisent la consommation d'énergie pendant la production et minimisent les émissions lors du transport, contribuant ainsi à la réalisation des objectifs de développement durable.

Efficacité matérielle et conservation des ressources

La réduction du poids des pièces contribue directement à l'efficacité des matériaux. En utilisant moins de matières premières, les fabricants peuvent réaliser d'importantes économies de ressources. Cette économie est cruciale dans les secteurs où les matières premières sont rares ou coûteuses. Par exemple, le choix de matériaux à faible densité permet non seulement de réduire le poids des pièces, mais aussi d'allonger la durée de vie du produit en améliorant ses performances, notamment sa résistance thermique .

Économies d'énergie pendant la production

La fabrication de pièces légères requiert moins d'énergie. En effet, la réduction des quantités de matériau permet de diminuer les temps de traitement et la consommation d'énergie des machines de moulage. De plus, des ajustements du processus de moulage par injection⁵ , comme la réduction de la pression d'injection, peuvent encore réduire les besoins énergétiques.

Réduction des émissions dans les transports

Des pièces plus légères sont plus faciles et moins coûteuses à transporter. Cette réduction de poids se traduit par une diminution de la consommation de carburant et, par conséquent, par une réduction des émissions de carbone liées au transport. Pour les entreprises soucieuses de réduire leur empreinte carbone, l'optimisation du poids des pièces est une stratégie essentielle.

Amélioration du recyclage et de la gestion de la fin de vie

Les pièces allégées sont souvent composées de matériaux moins complexes, ce qui simplifie leur recyclage. En privilégiant une conception durable, les fabricants peuvent garantir que ces pièces légères sont plus faciles à démonter et à recycler en fin de vie, contribuant ainsi à une économie circulaire. L'utilisation de matériaux recyclables ou biodégradables contribue également à réduire la production de déchets et le volume de déchets mis en décharge.

Avantage concurrentiel et conformité

Le développement durable est devenu un facteur de différenciation clé sur le marché actuel. Les entreprises qui privilégient la réduction du poids des pièces peuvent se démarquer de la concurrence en proposant des produits écologiques. De plus, face au durcissement des réglementations environnementales, la réduction du poids des pièces facilite le respect des normes de conformité.

Pour en savoir plus sur la manière dont ces techniques et stratégies sont mises en œuvre dans des scénarios réels, consultez cette étude de cas détaillée 6 .

La réduction du poids des pièces diminue la consommation d'énergie de production.Vrai

Les pièces plus légères nécessitent moins d'énergie grâce à des temps de traitement réduits.

Les pièces lourdes sont plus faciles à recycler que les pièces légères.FAUX

Les pièces plus légères utilisent souvent des matériaux plus simples, ce qui facilite le recyclage.

Conclusion

En mettant en œuvre ces techniques, les fabricants peuvent obtenir des composants plus légers et plus économiques, tout en améliorant la durabilité et les performances.

-

Découvrez l'impact du choix des matériaux sur le poids de vos pièces : le choix des matériaux influence considérablement les performances, la durabilité et le coût de vos produits. Ce guide explore les options les plus courantes… ↩

-

Découvrez comment la CAE contribue à optimiser la conception des moules pour une meilleure gestion du poids : la simulation CAE du moulage par compression permet aux ingénieurs de prévoir et d’optimiser le processus afin d’obtenir une pièce de bonne conception. ↩

-

Découvrez des outils pour optimiser efficacement vos processus de moulage par injection : CAE Services propose des logiciels de conseil et des formations pour Moldflow Autodesk Analysis. Nous sommes experts en analyse et conseil Moldflow. ↩

-

Découvrez comment les matériaux à faible densité améliorent la performance et la durabilité : plus légers et plus abordables que l’acier… De nombreuses entreprises manufacturières ont abandonné l’acier au profit de l’aluminium, car il est beaucoup plus… ↩

-

Découvrez les pratiques écoénergétiques en moulage par injection : même si cela peut paraître évident, programmer les paramètres optimaux sur le contrôleur de la machine peut réduire les coûts énergétiques, parfois de manière très significative. ↩

-

Explorez des applications concrètes des techniques de fabrication durable : Les études de cas suivantes sont des exemples de fabricants et d’autres organisations qui ont mis en œuvre avec succès des pratiques de fabrication durable. ↩