Avez-vous déjà réfléchi à l'impact qu'une petite variation de poids peut avoir sur les pièces moulées par injection ?

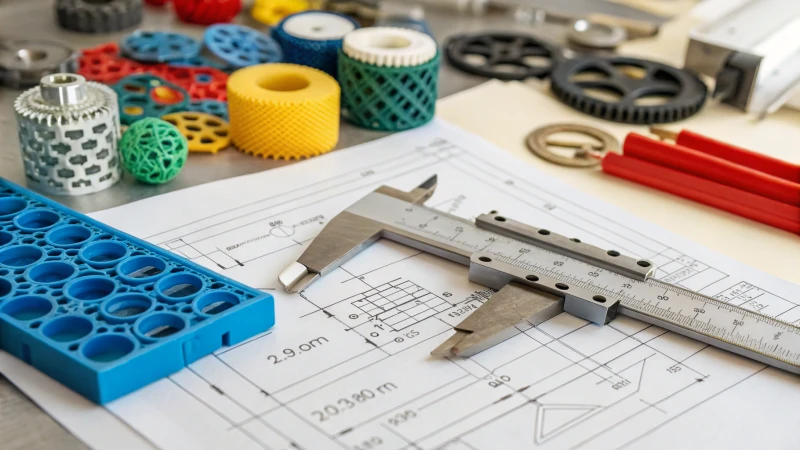

Pour réduire le poids des pièces moulées par injection, il convient d'apporter des modifications à la conception, de choisir des matériaux légers et d'optimiser les processus tels que la réduction de l'épaisseur des parois et l'ajustement des paramètres d'injection, garantissant ainsi une réduction du poids sans compromettre la résistance et la fonctionnalité.

Lorsque j'ai commencé à explorer des méthodes pour alléger les pièces, j'ai été stupéfait par le potentiel d'innovation. C'est comme assembler un puzzle où chaque étape peut engendrer des économies et améliorer les performances. Examinons plus en détail comment chacune de ces stratégies peut être adaptée à vos projets, offrant non seulement des avantages financiers, mais aussi une amélioration de l'efficacité et de la durabilité des produits. En repensant les conceptions avec des structures creuses ou des nervures renforcées, vous pouvez utiliser moins de matière sans compromettre la solidité. De même, expérimenter avec différents matériaux peut ouvrir un monde de possibilités pour des pièces à la fois légères et résistantes.

Réduire l'épaisseur de la paroi diminue le poids de la pièce moulée par injection.Vrai

Des parois plus minces nécessitent moins de matériaux, réduisant ainsi le poids total.

L'utilisation de matériaux plus lourds permet de réduire le poids des pièces moulées par injection.FAUX

Les matériaux plus lourds augmentent le poids de la pièce, ils ne le réduisent pas.

- 1. Comment l'optimisation de la conception peut-elle conduire à une réduction de poids ?

- 2. Quel est l'impact du choix des matériaux sur le poids des pièces ?

- 3. Comment l'optimisation des processus peut-elle permettre d'obtenir des pièces plus légères ?

- 4. La réduction du poids des pièces présente-t-elle des avantages en matière de développement durable ?

- 5. Conclusion

Comment l'optimisation de la conception peut-elle conduire à une réduction de poids ?

Vous êtes-vous déjà demandé comment de simples modifications de conception peuvent permettre de réduire le poids sans perdre en performance ?

L'optimisation de la conception permet de réduire le poids en ajustant l'épaisseur des parois, en utilisant des structures creuses et en affinant la conception des nervures et des bossages, minimisant ainsi l'utilisation des matériaux tout en maintenant la fonctionnalité.

Lorsque j'ai débuté dans le monde du design, j'ai vite compris que chaque gramme compte. Qu'il s'agisse de concevoir un ordinateur portable léger ou un smartphone élégant, l'optimisation du design change tout.

Réduction de l'épaisseur de la paroi

Réduire l'épaisseur des parois est un moyen efficace d'alléger la pièce. L'analyse de sa conception permet d'identifier les zones à affiner. Imaginez une boîte dans votre main : vous ne voudriez pas qu'elle soit aussi lourde qu'une brique, n'est-ce pas ? En amincissant stratégiquement les parois, on préserve la robustesse sans alourdir la pièce. Des outils comme par éléments finis¹ permettent de prédire les variations de performance dues à l'amincissement des parois ; c'est un peu comme avoir une boule de cristal pour l'intégrité structurelle. On s'assure ainsi que l'intégrité mécanique n'est pas compromise tout en réduisant la consommation de matériaux.

Incorporer des structures creuses

Opter pour des structures creuses plutôt que des pièces pleines permet de réaliser des gains de poids considérables. C'est comme retirer le noyau lourd et ne conserver qu'une coque solide et esthétique. Les techniques de moulage par injection assistée par gaz permettent d'injecter de l'azote pour former un noyau creux ; l'injection d'azote est une expérience fascinante ! Découvrez-en plus sur le moulage par injection assistée par gaz² pour une réduction de poids efficace.

Optimisation de la conception des nervures et des bossages

Comme on dit, le diable se cache dans les détails. Bien concevoir les nervures et les bossages permet de réduire le poids en conférant à la pièce sa robustesse sans l'alourdir. Des nervures correctement dimensionnées soutiennent efficacement les structures, ce qui permet d'obtenir des parois plus fines.

| Élément de conception | Épaisseur optimale |

|---|---|

| Côtes | 40 à 60 % de l'épaisseur de la paroi |

| patrons | Minimaliste mais fonctionnel |

Assurez-vous que les nervures aient une épaisseur de 40 à 60 % de l'épaisseur de la paroi de base.

Choisir des matériaux légers

Le choix des matériaux influe considérablement sur le poids. Un matériau adapté peut faire toute la différence ; privilégiez, si possible, des matériaux à faible densité comme le polyéthylène ou le polypropylène : la différence est flagrante ! Explorer les mélanges de polymères avancés, c’est un peu comme trouver la paire de chaussures de course idéale : légère et résistante.

Les matériaux chargés, tels que les mousses plastiques microcellulaires, offrent une autre solution en conservant certaines propriétés mécaniques tout en réduisant considérablement la densité grâce à leurs structures cellulaires.

Techniques d'optimisation des processus

Il ne s'agit pas seulement de ce que l'on fabrique, mais aussi de la manière dont on le fabrique. L'optimisation des paramètres d'injection (vitesse, pression, température) a été cruciale dans mon processus pour améliorer le remplissage des moules avec moins de matière. Une meilleure ventilation des moules garantit également que chaque goutte de plastique s'emboîte parfaitement, sans gaspillage, en permettant à l'air emprisonné de s'échapper.

Chacune de ces stratégies est devenue un outil précieux, m'aidant à concevoir des modèles non seulement plus légers, mais aussi plus intelligents.

Réduire l'épaisseur de la paroi diminue le poids.Vrai

Des parois plus minces utilisent moins de matériaux, ce qui réduit le poids total.

Les structures creuses augmentent le poids des pièces.FAUX

Les structures creuses permettent de réduire le poids en utilisant moins de matériau.

Quel est l'impact du choix des matériaux sur le poids des pièces ?

Lorsqu'il s'agit de concevoir des pièces légères, choisir le bon matériau revient à choisir l'ingrédient parfait pour une recette : tout est question d'équilibre.

Le choix des matériaux influe sur le poids des pièces : privilégier les matériaux à faible densité, utiliser des plastiques chargés comme les mousses microcellulaires et optimiser les caractéristiques de conception permettent une réduction de poids significative tout en préservant l’intégrité structurelle.

Optimisation de la conception dans la sélection des matériaux

Le choix des matériaux me rappelle un peu les puzzles que je résolvais enfant. Je veillais à ce que chaque pièce s'emboîte parfaitement, sans gaspiller d'espace. De même, lors de la conception de pièces, j'analyse souvent différentes de paroi afin de minimiser la consommation de matériau tout en préservant la solidité. Par exemple, expérimenter avec des structures creuses grâce à des techniques comme le moulage par injection assisté par gaz peut faire toute la différence, en réduisant la quantité de matériau utilisée sans compromettre la fonctionnalité.

Matériaux légers

Choisir les bons matériaux légers me fait penser au choix de l'équipement de randonnée idéal : léger, mais suffisamment robuste pour l'excursion. J'ai souvent constaté que le polyéthylène 4 ou le polypropylène offraient un parfait compromis entre poids et performance, surtout lorsque la densité est un critère essentiel. Ces matériaux sont devenus mes incontournables pour les applications où chaque gramme compte.

| Type de matériau | Densité (g/cm³) | Exemple d'application |

|---|---|---|

| Polyéthylène ( PE ) | 0.91-0.97 | Emballages, Conteneurs |

| Polypropylène ( PP ) | 0.89-0.92 | Pièces automobiles |

Matériaux de remplissage pour la réduction du poids

Un jour, en bricolant sur un projet d'enfance, j'ai découvert qu'ajouter des poches d'air rendait ma structure plus légère tout en la rendant étonnamment robuste. Ce souvenir me revient en mémoire lorsque j'utilise des plastiques chargés comme les mousses microcellulaires , ils permettent de réduire le poids tout en conservant la solidité.

Optimisation des processus

Trouver les paramètres d'injection parfaits, c'est un peu comme accorder une guitare. Il faut les peaufiner pour obtenir le son idéal, ou dans ce cas précis, un remplissage optimal avec un minimum de matière. En ajustant ces paramètres et en optimisant la ventilation du moule⁶ , nous pouvons prévenir les défauts et garantir la qualité sans gaspiller de matière.

Les stratégies que j'ai explorées mettent en lumière l'importance fondamentale du choix des matériaux pour obtenir des pièces plus légères sans compromettre leur fonctionnalité. C'est comme créer un chef-d'œuvre : chaque choix et chaque ajustement contribuent à la performance et à la durabilité du produit final.

Stratégies supplémentaires pour la perte de poids

L'optimisation de la conception des nervures et des bossages s'apparente à un art qui complète l'ingénierie. Une conception appropriée des nervures assure le soutien structurel, permettant de réduire l'épaisseur des parois tout en préservant l'intégrité de la pièce. Cette approche garantit la robustesse des pièces tout en réduisant la quantité de matériau utilisé.

Pour approfondir le sujet, la consultation des ressources relatives aux recommandations de conception des nervures (7) peut s'avérer extrêmement précieuse, révélant comment même de petits ajustements peuvent engendrer des économies de matériau significatives.

Le polyéthylène a une densité inférieure à celle du polypropylène.FAUX

La plage de densité du polyéthylène (0,91-0,97) chevauche celle du polypropylène (0,89-0,92).

Le moulage par injection assisté par gaz réduit la consommation de matériaux.Vrai

Ce procédé permet de créer des structures creuses, réduisant ainsi la consommation de matériaux.

Comment l'optimisation des processus peut-elle permettre d'obtenir des pièces plus légères ?

Vous êtes-vous déjà demandé comment la rationalisation des processus peut alléger la fabrication, au sens propre du terme ? Laissez-moi vous expliquer comment l’optimisation des techniques permet non seulement d’accroître l’efficacité, mais aussi de réduire le poids des pièces que nous fabriquons.

L'optimisation des procédés permet d'obtenir des pièces plus légères en améliorant l'efficacité de la conception, en sélectionnant les matériaux optimaux et en ajustant les paramètres d'injection, réduisant ainsi la consommation de matériaux sans compromettre l'intégrité structurelle.

Efficacité de conception

Lorsque j'ai débuté dans le domaine de la conception de moules, j'ai rapidement compris que l' optimisation de la conception . Imaginez : vous tenez une coque de smartphone ultra-légère, mais extrêmement robuste. Comment est-ce possible ? Tout commence par la réduction de l'épaisseur des parois et l'utilisation de structures creuses, ce qui permet de diminuer considérablement le poids.

Je me souviens d'un projet où nous avons utilisé par éléments finis pour optimiser l'épaisseur des parois d'une pièce. Nous avons ainsi pu conserver une pièce suffisamment robuste pour un usage quotidien tout en réduisant la quantité de matière superflue. Cette technique garantit que, même en modifiant la conception, la fonctionnalité reste intacte.

| Technique de conception | Avantages |

|---|---|

| Réduction de l'épaisseur de la paroi | Moins de matière, résistance maintenue |

| Structures creuses | Plus léger, conserve sa forme |

| Optimisation des nervures et des bossages | Réduit la matière, augmente la résistance |

Les nervures et les bossages constituent une autre solution pour réduire la quantité de matériau utilisé. Ces éléments assurent le soutien nécessaire, permettant ainsi d'obtenir des parois plus fines sans compromettre la solidité.

Sélection des matériaux

Choisir les bons matériaux, c'est comme choisir les ingrédients parfaits pour une recette. Privilégiez les matériaux légers comme le polypropylène, moins denses mais tout aussi performants que leurs homologues plus lourds. J'ai moi-même utilisé des mousses microcellulaires pour un projet, et cela a tout changé. Ces matériaux conservent leurs propriétés mécaniques tout en réduisant considérablement leur poids.

| Type de matériau | Avantage caractéristique |

|---|---|

| Polymères légers | Densité inférieure, performances similaires |

| Matériaux de remplissage | Maintient les propriétés, moins de matériaux |

Ces choix contribuent à garantir que nous ne nous contentons pas de fabriquer des pièces plus légères, mais aussi plus intelligentes.

Ajustement des paramètres d'injection

Le réglage précis des paramètres d'injection est une autre étape cruciale du processus. En ajustant la vitesse, la pression et la température, nous garantissons un remplissage efficace des moules et minimisons les pertes. J'ai constaté qu'une gestion adéquate de ces éléments permet de réduire considérablement le risque de sur-injection, ce qui allège nos pièces sans compromettre leur qualité.

N'oubliez pas non plus la ventilation du moule : elle est essentielle pour éliminer l'air emprisonné lors de l'injection. Une ventilation adéquate permet d'utiliser la quantité exacte de matériau, réduisant ainsi les déchets et le poids.

En me concentrant sur ces stratégies (conception optimisée, choix des matériaux et ajustement des paramètres), j'ai pu constater par moi-même comment les fabricants peuvent produire des composants légers, à la fois robustes et fonctionnels. Pour ceux qui souhaitent en savoir plus sur les techniques de moulage par injection contribuant à l'optimisation des procédés, il reste encore beaucoup à découvrir.

Réduire l'épaisseur de la paroi compromet toujours la résistance de la pièce.FAUX

L'analyse par éléments finis garantit que la réduction des parois préserve la fonctionnalité de la pièce.

Les polymères légers ont une densité inférieure à celle des plastiques plus denses.Vrai

Les polymères légers permettent de réduire le poids sans compromettre les performances, contrairement aux plastiques plus denses.

La réduction du poids des pièces présente-t-elle des avantages en matière de développement durable ?

Je me souviens de la première fois où j'ai compris que réduire le poids des pièces en production pouvait être un facteur déterminant pour le développement durable. C'était comme découvrir un super-pouvoir secret qui pourrait contribuer à sauver la planète.

La réduction du poids des pièces lors de la fabrication améliore la durabilité en diminuant la consommation de matériaux et d'énergie, en réduisant les émissions liées au transport et, en fin de compte, en diminuant l'empreinte environnementale.

Efficacité et conservation des matériaux

Lorsque j'ai commencé à explorer l'impact de la réduction du poids des pièces, j'ai été stupéfait de constater à quel point une chose en apparence si simple pouvait engendrer une telle efficacité en termes de matériaux. Imaginez concevoir une pièce où chaque gramme compte. Grâce à des techniques comme l'optimisation de la conception¹¹ et la réduction de l'épaisseur des parois¹² , j'ai appris que nous pouvons réduire drastiquement la consommation de matériaux. Cela permet non seulement de réduire les coûts, mais aussi de préserver les précieuses ressources naturelles de notre planète. Je me souviens d'avoir travaillé sur un projet où nous sommes parvenus à réduire considérablement la consommation de matériaux, ce qui m'a donné l'impression de remporter une petite victoire pour la Terre.

Économies d'énergie pendant la production

J'ai également constaté que les pièces plus légères nécessitent moins d'énergie à produire. L'utilisation de matériaux légers et l'optimisation des paramètres d'injection permettent de réduire considérablement l'énergie nécessaire aux procédés de moulage et de mise en forme. Dans l'un de mes projets, le réglage de ces paramètres s'est apparenté à l'accordage d'un instrument de musique : il exigeait de la précision, mais une fois maîtrisé, il a permis de réaliser des économies d'énergie harmonieuses et de réduire sensiblement les émissions de gaz à effet de serre.

| Technique d'optimisation | Avantages en matière de durabilité |

|---|---|

| Réduction de l'épaisseur de la paroi | économie de matériaux, réduction de la consommation d'énergie |

| Structures creuses | Utilisation réduite de matériaux, besoins en refroidissement diminués |

| Conception à nervures et bossages | efficacité des matériaux, intégrité structurelle |

Réduction des émissions liées aux transports

L'une des révélations les plus marquantes pour moi a été de comprendre comment des composants plus légers peuvent réduire les coûts de transport et les émissions. Quand je pense aux chaînes d'approvisionnement mondiales dont mes projets font partie, il est évident qu'un poids réduit signifie une consommation de carburant moindre et moins d'émissions de carbone. Cette prise de conscience m'est apparue clairement lorsque j'ai constaté l'impact positif sur l'empreinte carbone de notre entreprise : la preuve que de petits changements peuvent avoir de grandes conséquences.

Amélioration du cycle de vie des produits et de l'impact en fin de vie

Enfin, la réduction du poids des pièces ne se limite pas au processus de fabrication ; elle contribue à optimiser le cycle de vie complet d'un produit. J'ai constaté que des composants légers permettent souvent d'obtenir des produits plus durables et d'une durée de vie plus longue. De plus, ils sont plus faciles à manipuler et à recycler, ce qui s'inscrit parfaitement dans les principes de l'économie circulaire. Dans un cas précis, la refonte d'un produit intégrant des pièces plus légères a permis d'améliorer la satisfaction des utilisateurs et d'allonger la durée de vie du produit — un résultat qui a ravi nos clients et moi-même.

Compte tenu de ces facteurs, il me semble clair que l'adoption de stratégies d'allègement ne vise pas seulement à économiser de l'argent, mais aussi à contribuer à un avenir durable tout en parvenant à une production efficace.

Réduire le poids des pièces permet de préserver les ressources naturelles.Vrai

Une moindre utilisation de matériaux permet de préserver les matières premières.

Des pièces plus légères augmentent les émissions liées au transport.FAUX

Des pièces plus légères réduisent la consommation de carburant et, par conséquent, les émissions.

Conclusion

Les stratégies efficaces pour réduire le poids des pièces moulées par injection comprennent l'optimisation de la conception, la sélection de matériaux légers et le perfectionnement du processus afin d'améliorer les performances tout en minimisant la consommation de matériaux.

-

Découvrez comment l'analyse par éléments finis prédit les variations de performance en fonction de l'épaisseur réduite des parois. ↩

-

Comprendre les avantages du moulage par injection assisté par gaz dans la création de structures creuses. ↩

-

Découvrez des stratégies pour optimiser l'épaisseur des parois, permettant de réduire la consommation de matériaux tout en maintenant la résistance. ↩

-

Découvrez pourquoi ces matériaux légers sont privilégiés pour réduire le poids des pièces dans divers secteurs industriels. ↩

-

Découvrez comment les mousses microcellulaires réduisent la densité tout en conservant leurs propriétés mécaniques. ↩

-

Découvrez comment l'amélioration des techniques de ventilation des moules peut prévenir les défauts d'injection et réduire le gaspillage de matériaux. ↩

-

Découvrez comment la conception optimisée des nervures contribue au soutien structurel tout en minimisant l'utilisation des matériaux. ↩

-

Découvrez comment l'analyse par éléments finis peut prédire les variations de performance des pièces lors de modifications de conception. ↩

-

Découvrez les plastiques expansés microcellulaires et leur rôle dans la réduction du poids des pièces tout en conservant leurs propriétés. ↩

-

Explorez différentes techniques de moulage par injection permettant d'optimiser le processus de fabrication de pièces plus légères. ↩

-

Découvrez comment l'optimisation de la conception peut conduire à des améliorations en matière d'efficacité des matériaux et de durabilité. ↩

-

Découvrez les avantages en matière de développement durable liés à la réduction de l'épaisseur des parois dans la conception des produits. ↩

-

Découvrez comment l'utilisation de matériaux légers peut améliorer la durabilité de la production. ↩

-

Comprendre comment le réglage des paramètres d'injection peut permettre de réaliser d'importantes économies d'énergie. ↩