Le moulage par injection est plus qu’une simple technique de fabrication ; c'est une science qui nécessite précision et compréhension. La déformation par déformation est cependant un défi auquel beaucoup d’entre nous sont confrontés.

Pour réduire efficacement la déformation par gauchissement dans le moulage par injection, concentrez-vous sur l'optimisation de la sélection des matériaux, de la conception des moules, des paramètres du processus de moulage et de la conception des produits. Chaque facteur joue un rôle essentiel pour minimiser les défauts et garantir une production de haute qualité.

Bien que ces solutions initiales puissent sembler simples, pour les maîtriser réellement, il faut approfondir chaque aspect. Croyez-moi, les informations à venir seront inestimables !

La sélection des matériaux affecte la déformation dans le moulage par injection.Vrai

Les propriétés des matériaux telles que le retrait et la dilatation thermique influencent la déformation.

- 1. Quel rôle joue la sélection des matériaux dans la réduction du gauchissement ?

- 2. Quel est l'impact de la conception du moule sur la déformation ?

- 3. Quels paramètres du processus de moulage sont cruciaux pour minimiser le gauchissement ?

- 4. Pourquoi la conception de produits est-elle essentielle pour prévenir la déformation par gauchissement ?

- 5. Conclusion

Quel rôle joue la sélection des matériaux dans la réduction du gauchissement ?

Le choix du bon matériau est crucial pour minimiser la déformation dans le moulage par injection.

La sélection des matériaux affecte de manière significative le gauchissement en influençant les taux de retrait et la dilatation thermique. Le choix de matériaux présentant un retrait constant et une faible dilatation thermique peut réduire la déformation, garantissant ainsi des produits finaux plus précis et plus durables.

Comprendre les propriétés des matériaux

Le gauchissement est souvent le résultat d'un retrait inégal pendant la phase de refroidissement du moulage par injection. Différents matériaux ont des taux de retrait 1 et des coefficients de dilatation thermique variés, qui ont un impact direct sur l'ampleur de la déformation d'une pièce moulée. Par exemple, les plastiques semi-cristallins comme le polypropylène ont tendance à avoir des taux de retrait plus élevés que les plastiques amorphes comme le polystyrène. La sélection de matériaux présentant un retrait différentiel minimal peut réduire considérablement le gauchissement.

Évaluation de la dilatation thermique

Les matériaux ayant un faible coefficient de dilatation thermique sont moins susceptibles de se déformer en refroidissant. Ceci est particulièrement important pour les pièces qui seront exposées à des températures fluctuantes après la production. Les ingénieurs consultent souvent les fiches techniques des matériaux pour s'assurer que le plastique choisi fonctionnera de manière constante dans les conditions de fonctionnement prévues.

| Type de matériau | Taux de retrait (%) | Coefficient de dilatation thermique (x10^-5/K) |

|---|---|---|

| Polypropylène | 1.5 – 2.5 | 11 – 15 |

| Polystyrène | 0.4 – 0.8 | 7 – 9 |

| ABS | 0.5 – 0.7 | 7 – 9 |

Considérer les matériaux composites

Dans certains cas, les matériaux composites ou les plastiques chargés peuvent offrir une stabilité accrue. L'ajout de charges telles que des fibres de verre ou de carbone peut réduire le taux de retrait global du matériau et augmenter la rigidité, ce qui contribue à atténuer la déformation. Cependant, ces ajouts peuvent altérer d’autres propriétés du matériau, telles que la flexibilité ou le poids, nécessitant une approche équilibrée.

Application pratique en conception

Le choix du matériau doit être intégré dès la phase de conception, et non après coup. Les ingénieurs doivent travailler en étroite collaboration avec les concepteurs pour comprendre les exigences fonctionnelles et les conditions environnementales du produit final. En sélectionnant un matériau adapté à ces besoins spécifiques, le risque de déformation peut être considérablement réduit.

En fin de compte, le rôle du choix des matériaux dans la réduction du gauchissement ne peut être surestimé. Il constitue la base sur laquelle d'autres mesures, telles que la conception des moules et les paramètres de processus, s'appuient pour obtenir des résultats optimaux.

Le polypropylène a un taux de retrait plus élevé que le polystyrène.Vrai

Le taux de retrait du polypropylène varie de 1,5 % à 2,5 %, supérieur à celui du polystyrène de 0,4 % à 0,8 %.

Les matériaux composites augmentent toujours la déformation des pièces moulées.FAUX

Les matériaux composites peuvent réduire le gauchissement en réduisant les taux de retrait et en augmentant la rigidité.

Quel est l'impact de la conception du moule sur la déformation ?

La conception du moule est essentielle pour déterminer l’étendue de la déformation dans les produits moulés par injection.

La conception du moule a un impact significatif sur la déformation en influençant l'uniformité du refroidissement, le placement des portes et le renforcement structurel. Une conception optimale peut atténuer les défauts, garantissant ainsi la stabilité dimensionnelle.

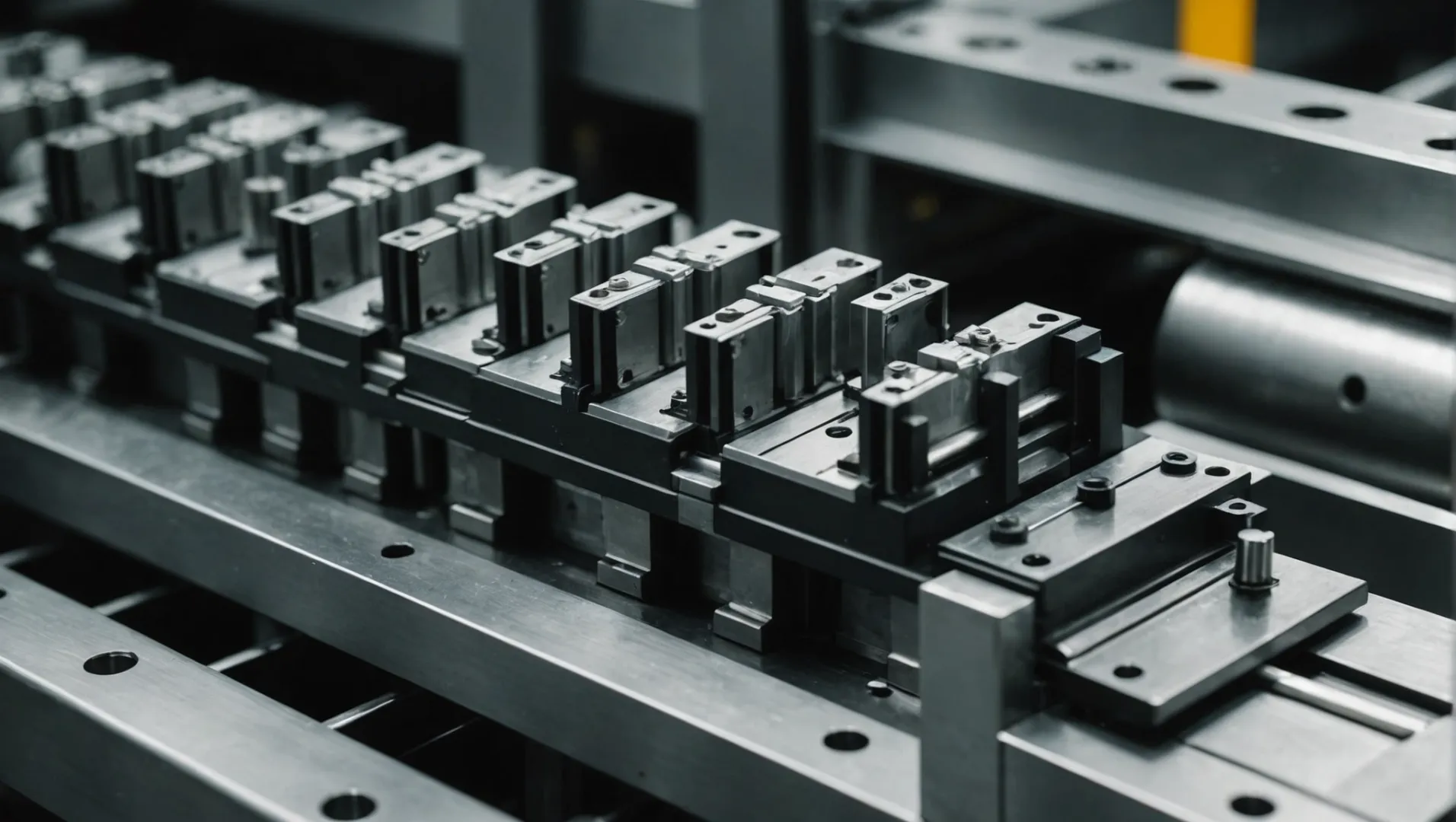

Comprendre les bases de la conception de moules

Le moule est le cadre qui donne au plastique la forme souhaitée lors du moulage par injection. Un moule bien conçu prend en compte des facteurs tels que les propriétés des matériaux, la géométrie des pièces et les systèmes de refroidissement. L'objectif principal est d'obtenir un refroidissement et un retrait uniformes, ce qui affecte directement le gauchissement.

Configuration du système de refroidissement

Le système de refroidissement à l’intérieur d’un moule joue un rôle crucial dans la détermination de la forme finale et de la qualité de la pièce moulée. Un refroidissement inadéquat ou irrégulier peut entraîner des gradients de température, provoquant un retrait différentiel et une déformation ultérieure. L'augmentation du nombre de canaux de refroidissement et l'optimisation de leur disposition peuvent améliorer considérablement l'efficacité du refroidissement.

Par exemple, l'incorporation de canaux de refroidissement conformes qui suivent le contour de la pièce peut conduire à une répartition plus uniforme de la température et à une réduction du gauchissement.

Placement et taille de la porte

Le placement et la taille des portes sont des aspects critiques de la conception du moule qui ont un impact sur le flux de matière et le refroidissement. Un emplacement correct de la porte garantit une répartition uniforme du matériau fondu, minimisant ainsi les concentrations de contraintes et les déformations potentielles.

Lorsque les vannes sont trop petites ou mal positionnées, elles peuvent provoquer un débit déséquilibré, entraînant un retrait différentiel et un gauchissement. L'optimisation de ces paramètres permet de garantir que le matériau remplit uniformément la cavité, réduisant ainsi le risque de défauts.

Renforcement structurel avec nervures

L'ajout de nervures à une conception peut renforcer l'intégrité structurelle et minimiser la déformation. Les nervures augmentent la rigidité sans augmenter de manière significative le poids ou le coût des matériaux. Ils aident également à contrôler les taux de retrait en agissant comme structures de support à l'intérieur du moule.

Cependant, il est crucial de concevoir les nervures avec soin pour éviter les traces d’affaissement ou les concentrations de contraintes. Équilibrer l’épaisseur et l’espacement des nervures est essentiel pour optimiser leur efficacité dans la prévention du gauchissement.

Stratégies pratiques pour optimiser la conception des moules

Pour obtenir une conception de moule efficace :

- Utiliser des simulations logicielles : ces outils peuvent prédire les problèmes de déformation potentiels en simulant le processus de moulage, permettant ainsi aux concepteurs d'ajuster les paramètres avant la production.

- Collaborer avec des spécialistes des matériaux : différents plastiques se comportent de manière unique dans des conditions similaires. Le dialogue avec des experts en matériaux garantit que le matériau choisi complète la conception du moule pour un gauchissement minimal.

- Effectuer des tests itératifs : les moules prototypes doivent être testés dans diverses conditions pour évaluer leurs performances et affiner leurs conceptions avant la production en série.

En se concentrant sur ces aspects, les fabricants peuvent réduire considérablement la déformation, ce qui conduit à des produits de meilleure qualité et à une réduction du gaspillage. Pour en savoir plus sur l'optimisation de la conception des moules, explorez les techniques de moulage avancées 2 .

Les canaux de refroidissement réduisent la déformation par déformation.Vrai

Un plus grand nombre de canaux de refroidissement améliorent l'uniformité, réduisant ainsi le retrait différentiel.

Les côtes augmentent considérablement le poids et le coût.FAUX

Les nervures ajoutent de la rigidité avec un poids ou une augmentation de coût minime, réduisant ainsi la déformation.

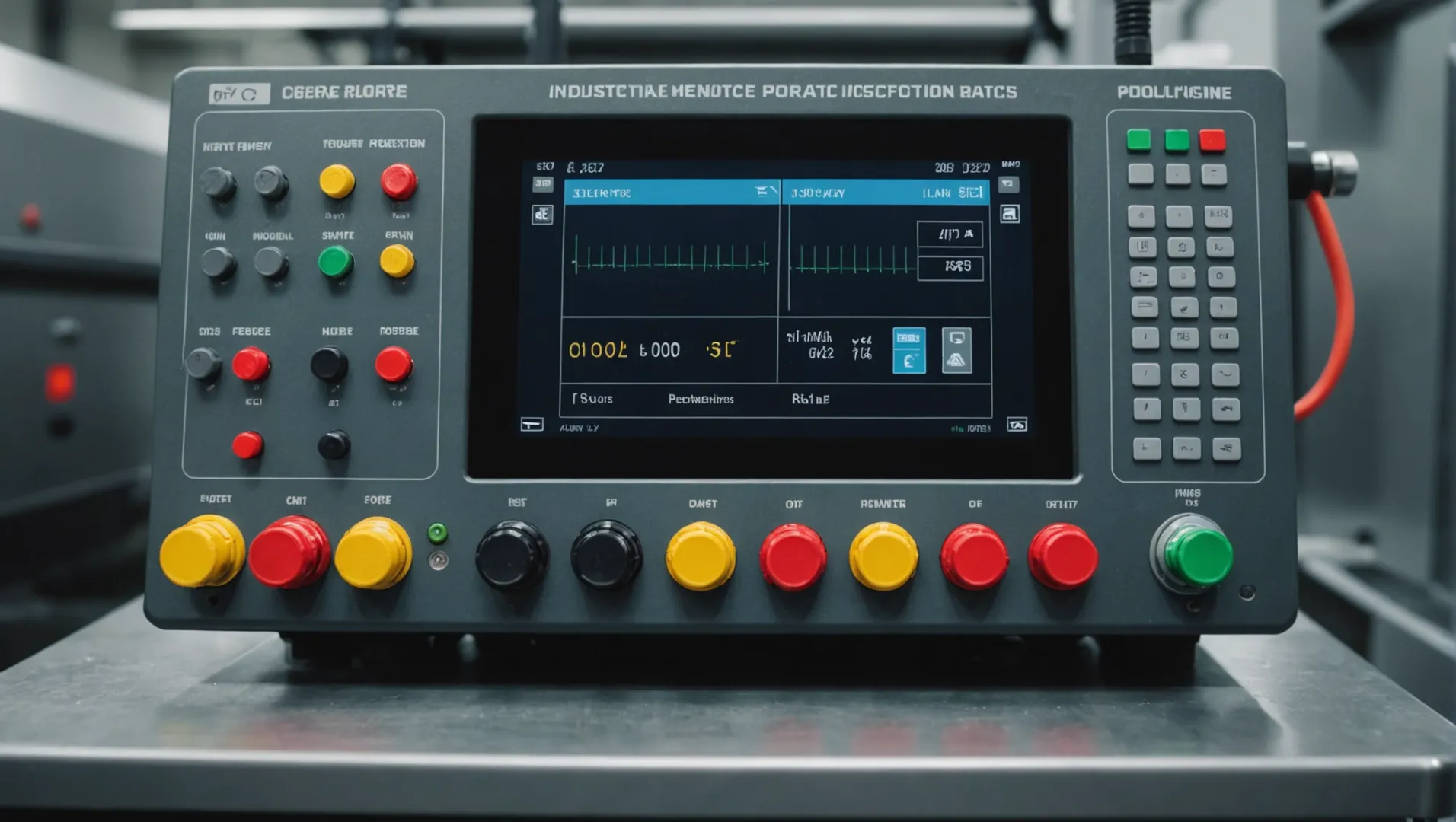

Quels paramètres du processus de moulage sont cruciaux pour minimiser le gauchissement ?

Comprendre les paramètres cruciaux du moulage peut minimiser considérablement le gauchissement, un défaut courant dans le moulage par injection.

Les paramètres clés du processus de moulage cruciaux pour minimiser le gauchissement comprennent le contrôle de la température, de la pression et du temps de refroidissement d'injection. L'ajustement de ces paramètres peut entraîner une réduction des contraintes au sein de la pièce moulée, réduisant ainsi le risque de déformation et améliorant la qualité du produit.

Comprendre la température d'injection

La température d’injection influence considérablement la viscosité du plastique fondu. Une température plus élevée peut entraîner une diminution de la résistance lors de l'écoulement, mais peut également augmenter le retrait et, par conséquent, le gauchissement. En contrôlant soigneusement la température d'injection 3 , les fabricants peuvent trouver un équilibre qui minimise ces risques.

Le rôle de la pression d’injection

La pression d'injection affecte directement le remplissage de la cavité du moule. Si la haute pression garantit un remplissage complet, elle peut également induire des contraintes résiduelles, conduisant à un gauchissement. Il est conseillé de réduire la pression d'injection lorsque cela est possible, tout en maintenant l'intégrité de la pièce. Des techniques telles que le profilage de pression peuvent être utilisées pour optimiser efficacement ce paramètre.

Optimisation du temps de refroidissement

Le temps de refroidissement est un autre paramètre critique. Un refroidissement insuffisant peut entraîner un retrait inégal et une déformation accrue. L'allongement du temps de refroidissement permet une solidification plus uniforme de la pièce, réduisant ainsi les contraintes internes. La mise en œuvre d'un système de refroidissement efficace dans la conception du moule peut également contribuer à l'obtention de résultats optimaux.

Importance du temps de détention

Le temps de maintien affecte la durée pendant laquelle la pression est maintenue après le remplissage de la cavité. Ce paramètre aide à compenser le retrait du matériau et garantit une densité uniforme dans toute la pièce. L'augmentation du temps de maintien peut aider à réduire les vides et les marques d'enfoncement, minimisant ainsi le gauchissement.

Équilibrer tous les paramètres

Atteindre un gauchissement minimal nécessite un équilibre délicat entre tous ces paramètres. Par exemple, l’ajustement du temps de refroidissement peut nécessiter des modifications de la pression ou de la température d’injection. Comprendre l'interaction de ces variables est crucial pour développer un processus de moulage robuste qui fournit systématiquement des produits de haute qualité.

En se concentrant sur ces paramètres clés, les fabricants peuvent minimiser considérablement les déformations, garantissant ainsi la fiabilité des produits et la satisfaction des clients.

Une température d'injection plus élevée augmente le risque de déformation.Vrai

Des températures plus élevées peuvent augmenter le retrait, conduisant à un gauchissement.

Un temps de refroidissement plus long réduit le gauchissement des pièces moulées.Vrai

Un refroidissement prolongé permet une solidification uniforme, réduisant ainsi le stress.

Pourquoi la conception de produits est-elle essentielle pour prévenir la déformation par gauchissement ?

La conception du produit est essentielle pour minimiser la déformation lors du moulage par injection, ce qui a un impact sur la qualité du produit final.

La conception du produit est essentielle pour prévenir la déformation, car elle influence directement l’uniformité de l’épaisseur de la paroi et la complexité structurelle du produit. En optimisant ces aspects de conception, les fabricants peuvent réduire considérablement le gauchissement, garantissant ainsi une précision et des performances supérieures aux pièces moulées par injection.

L’importance d’une épaisseur de paroi uniforme

Une épaisseur de paroi uniforme est cruciale pour atténuer la déformation par gauchissement. Une épaisseur incohérente peut entraîner un refroidissement et un retrait inégaux, entraînant des distorsions. Les concepteurs doivent viser une épaisseur de paroi constante dans tout le produit afin de favoriser une dilatation et une contraction thermiques uniformes. Cette pratique minimise les contraintes internes qui provoquent la déformation.

Réduire la complexité structurelle

Les structures complexes contribuent souvent à la déformation en raison de répartitions variées des contraintes. Simplifier la conception, sans compromettre la fonctionnalité, peut être bénéfique. Évitez les angles vifs et les changements brusques d’épaisseur, qui peuvent créer des points de concentration de contraintes. Utilisez plutôt des transitions graduelles pour maintenir une répartition uniforme du stress.

Caractéristiques de renforcement

L'incorporation de nervures de renfort est une autre stratégie pour améliorer la rigidité et réduire la déformation. Ces caractéristiques fournissent un support structurel sans ajouter de matériau excessif, ce qui peut exacerber le gauchissement. Il est crucial de placer les nervures de manière stratégique pour renforcer les sections faibles tout en maintenant l'uniformité du produit.

Études de cas : stratégies de conception de produits réussies

Exemple 1 : pièces automobiles

Pour les composants automobiles, il est essentiel d’atteindre un équilibre entre légèreté et résistance. En mettant en œuvre une épaisseur de paroi constante et un placement stratégique des nervures, les fabricants ont réussi à réduire la déformation des grands panneaux comme les tableaux de bord.

Exemple 2 : électronique grand public

Dans le domaine de l’électronique grand public, les appareils comme les smartphones exigent une grande précision. Les concepteurs se concentrent sur la simplification des structures internes et l’amélioration de l’uniformité pour éviter la déformation sous contrainte thermique.

Approches innovantes dans la conception de produits

Des techniques innovantes telles que la pré-compensation des déformations 4 peuvent atténuer davantage le gauchissement. Cela implique de prévoir les déformations potentielles et d'ajuster la conception en conséquence, garantissant que le produit final répond aux spécifications malgré les défis inhérents aux matériaux et aux processus.

L'épaisseur de paroi uniforme réduit la déformation du moulage.Vrai

Une épaisseur constante assure un refroidissement uniforme, minimisant ainsi la déformation.

Les angles vifs améliorent l’intégrité structurelle de la conception.FAUX

Les angles vifs provoquent une concentration des contraintes, augmentant ainsi le risque de déformation.

Conclusion

En abordant stratégiquement le choix des matériaux, la conception des moules et les paramètres du processus, nous pouvons minimiser considérablement le gauchissement et améliorer la qualité des produits.

-

Découvrez comment les taux de retrait influencent le gauchissement et améliorent les choix de matériaux. : La différence de retrait entre les directions dans le plan et dans l'épaisseur peut provoquer un gauchissement, en particulier dans les coins de la pièce en raison de… ↩

-

Découvrez des techniques innovantes qui améliorent la conception des moules et réduisent les défauts. : Techniques de réduction de la déformation et de l'évier dans les pièces moulées par injection · 1. Optimiser la conception des moules · 2. Sélection et manipulation des matériaux · 3. Optimiser… ↩

-

Découvrez comment les ajustements de température peuvent avoir un impact sur la déformation des pièces moulées. : Des températures inégales du moule provoquent un refroidissement et un retrait des molécules à un rythme irrégulier, entraînant une déformation du moule. Solution : Vérifiez les surfaces du moule qui sont… ↩

-

Découvrez comment les conceptions de pré-ajustement peuvent contrecarrer la déformation des matériaux. : Dans des conditions de processus d'injection optimisées de la chambre à eau automobile, la technologie de compensation de pré-déformation est adoptée pour contrôler… ↩