Dans le monde du moulage par injection, la réalisation d'un équilibre parfait entre la force, le poids, le coût et l'esthétique est primordial. Une caractéristique de conception critique qui a un impact significative sur cet équilibre est la côte . Les côtes ajoutent l'intégrité structurelle 1 aux pièces en plastique sans augmenter considérablement l'épaisseur globale. Cependant, les concevoir de manière incorrecte peut entraîner des défauts cosmétiques et des faiblesses structurelles.

Un paramètre clé dans la conception des côtes est le rapport d'épaisseur de la nervure 2 . Il est crucial de l'obtention de ce ratio pour prévenir les défauts de moulage 3 comme les marques d'évier et garantir que la pièce fonctionne comme prévu.

Chez Zetarmold, nous tirons parti des décennies d'expertise en moulage par injection et en caoutchouc de silicone pour aider nos clients internationaux à optimiser leurs conceptions pour la fabrication et les performances. Ce guide plonge profondément dans la compréhension et l'application du ratio Rib / Wall idéal.

- 1. I. Niveau cognitif de base: établir un cadre conceptuel

- 2. Ii Niveau d'analyse des applications: résoudre des problèmes de prise de décision des utilisateurs

- 3. Iii. Niveau de plongée profonde technique: répondre aux besoins professionnels des lecteurs

- 4. Iv. Niveau d'outils pratiques: améliorer l'opérabilité du contenu

- 5. V. Niveau d'extension: construire un réseau de connaissances

- 6. Conclusion: Équilibrer la force et la fabrication

I. Niveau cognitif de base: établir un cadre conceptuel

Avant de plonger dans les détails, définissons les concepts de base:

-

Rib: une caractéristique mince et murale incorporée dans la géométrie d'une partie, généralement perpendiculaire à un mur principal, conçue principalement pour augmenter la rigidité et la résistance.

- Alias: côte de raidissement, côte de renforcement.

- Principe central: améliorer les performances structurelles localement sans rendre la partie plus épaisse, économisant ainsi le matériau et potentiellement réduire le temps de cycle.

- Épaisseur de paroi nominale 4 : épaisseur généralement uniforme du corps ou de la surface principale de la partie plastique à laquelle les côtes sont fixées. Il s'agit d'un paramètre fondamental dans la conception en partie.

- Épaisseur de la côte 5 : L'épaisseur de la côte elle-même, généralement mesurée à sa base où elle rejoint la paroi nominale.

- Ratio de côte / mur 6 : la relation mathématique exprimée comme:

épaisseur de côtes / épaisseur de paroi nominale. Ce rapport est essentiel pour prédire et prévenir les défauts de moulage.

Perspective de classification:

Bien que le rapport lui-même ne soit pas classé, les côtes peuvent être classées par:

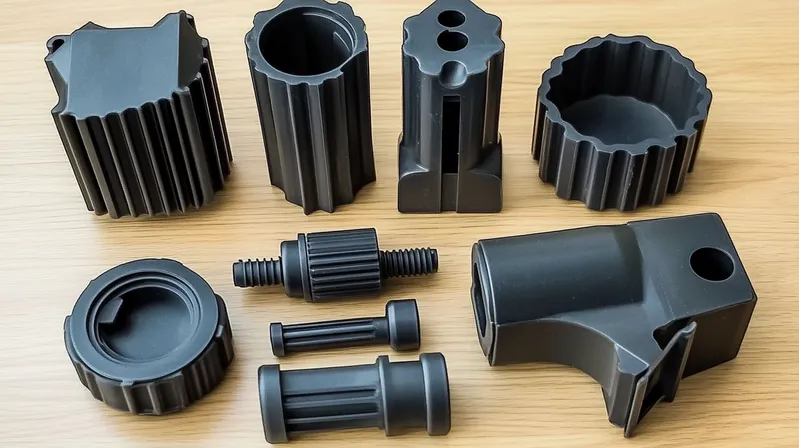

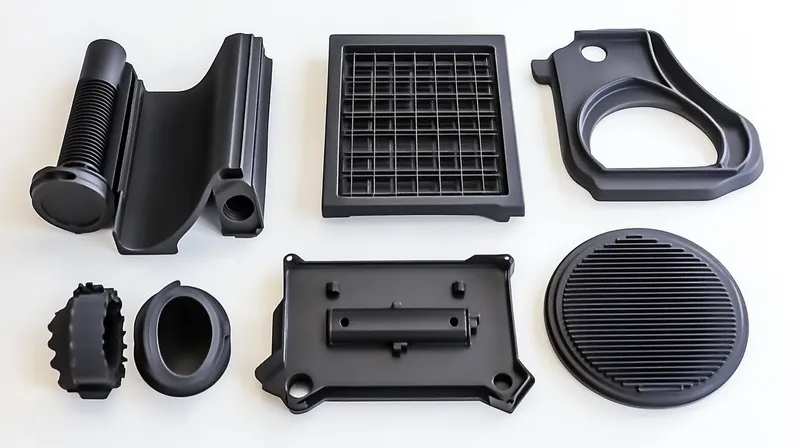

- Fonction: Structural 7 (porteur de charge), localisation (alignement), dissipation de chaleur (ailettes).

- Conception 8 : côtes droites simples, goussets (supports triangulaires dans les coins / boss), côtes en réseau.

- Emplacement: interne (le plus commun), externe (moins courant, souvent pour l'adhérence ou l'esthétique).

Le choix 9 du rapport dépend souvent des facteurs liés aux matériaux, à l'esthétique et aux exigences structurelles.

Ii Niveau d'analyse des applications: résoudre des problèmes de prise de décision des utilisateurs

Comprendre pourquoi et où ce ratio est important dans les décisions de conception pratiques.

Scénarios d'application typiques:

Les côtes, et donc la considération de leur ratio, sont vitales dans:

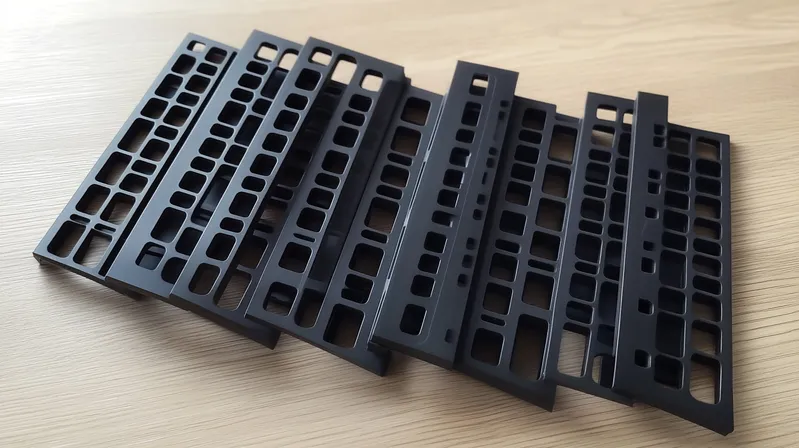

- Logements et enclos: (par exemple, électronique, appareils électroménagers, outils électriques) - assurer la rigidité et empêcher la flexion.

- Composants structurels: (par exemple, supports automobiles, pièces de meubles, cadres de support) - augmentation de la capacité de charge.

- Caractéristiques internes: Boss de support (points de montage à vis), alignement des composants internes.

- Grands surfaces plates: empêcher la déformation et améliorer la planéité.

Comparaison des avantages et des inconvénients (rapport optimal par rapport aux ratios incorrects):

| Fonctionnalité | Rapport optimal (40 à 60% d'épaisseur de paroi) | Rapport trop épais (> 60%) | Rapport trop mince (<40%) |

|---|---|---|---|

| Avantages | Bon équilibre entre force et moulabilité, minimise les marques d'évier, bon remplissage. | Raideur potentiellement plus élevée (si l'évier est ignoré). | Risque le plus faible de marques d'évier, refroidissement le plus rapide de la côte. |

| CONS / RISQUES | Un léger risque d'évier (dépendants du matériau), nécessite une conception minutieuse. | Risque élevé de marques d'évier , vides, déformation, temps de cycle long. | des plans courts potentiels (remplissage incomplet), fragiles. |

| Idéal pour | La plupart des applications nécessitant une force sans défauts cosmétiques. | Applications où un évier sévère est acceptable (rare). | Les applications où un raidissement minimal sont nécessaires ou des cosmétiques sont primordiaux. |

Pourquoi utiliser des côtes au lieu de murs plus épais? Par rapport à l'augmentation simplement de l'épaisseur globale de la paroi:

- Avantages des côtes: un meilleur rapport résistance / poids, moins d'utilisation des matériaux, des temps de cycle potentiellement plus rapides (s'ils sont conçus correctement), un risque réduit d'évier / vides graves trouvés dans des sections très épaisses.

- Inconvénients des côtes: augmentation de la complexité et coût des moisissures, potentiel de lavabo / chaîne s'il est mal conçu , des points de concentration de stress potentiels en cas de coins nets existent.

Le point à retenir clé: le rapport optimal (généralement de 40% à 60% de l'épaisseur nominale de la paroi) est une directive conçue pour équilibrer la contribution structurelle avec la moulabilité, évitant principalement les marques d'évier.

Iii. Niveau de plongée profonde technique: répondre aux besoins professionnels des lecteurs

Explorons les aspects techniques pertinents pour les professionnels.

Traiter la répartition complète du flux de travail (impact des côtes):

-

Conception de pièces (CAD): définir la géométrie des côtes:

- Épaisseur: cible 40 à 60% de la paroi adjacente. (Paramètre clé)

- Hauteur: généralement ≤ 3 fois l'épaisseur nominale de la paroi.

- BROUPE: Minimum 0,5 ° - 1,5 ° de côté (essentiel à l'éjection).

- Radii de base: crucial! ≥ 0,25x - épaisseur de paroi 0,5x (minimum 0,5 mm souvent recommandé) pour réduire la concentration de contrainte et améliorer l'écoulement.

- Espacement: La distance entre les côtes doit être ≥ 2 fois l'épaisseur nominale de la paroi pour permettre un refroidissement adéquat et prévenir les points chauds.

-

Analyse Moldflow (CAE - Facultatif mais recommandé): Simuler le remplissage, l'emballage, le refroidissement et la déformation. Prédit des problèmes potentiels comme les marques d'évier, les pièges à air ou les plans courts liés à la conception des côtes. Permet l'itération avant de couper l'acier.

-

Conception et fabrication de moisissures:

- Incorporez les cavités des côtes dans le noyau / cavité du moule.

- Assurez-vous des canaux de refroidissement adéquats à proximité des zones des côtes, en particulier des intersections épaisses.

- Planifiez les emplacements des portes pour un remplissage efficace des côtes (souvent parallèle parallèlement aux côtes principales).

-

Sélection des matériaux: Considérons les taux de retrait (amorphes vs cristallins) et les caractéristiques d'écoulement.

- Processus de moulage par injection:

- Remplissage: Le plastique fondu s'écoule à travers les parois plus épaisses et dans les canaux de côtes plus fins. La résistance à l'écoulement dans les côtes fines nécessite une pression adéquate.

- Emballage: la pression est maintenue pour compenser le retrait à mesure que le plastique se solidifie. Cette phase est essentielle à l'intersection de la fouille murale.

- Refroidissement: l'intersection plus épaisse du mur et des côtes refroidisse le plus le plus lent. La règle de 40 à 60% aide à atténuer le refroidissement différentiel excessif, la réduction du lavabo et de la chaîne. Le temps de cycle est influencé par la section la plus épaisse.

- Éjection: un projet approprié sur les côtes est essentiel pour l'élimination des pièces propres sans dommage.

- Contrôle de la qualité: Inspectez les pièces pour les marques d'évier des côtes opposées, le warpage et le remplissage complet des caractéristiques des côtes.

Explication de compatibilité des matériaux:

Le rapport idéal peut être influencé par les propriétés des matériaux:

-

Plastiques amorphes (par exemple, ABS, PC, PS): rétrécissement plus bas, plus uniforme. Peut parfois tolérer des ratios plus proches de 60%, mais l'évier est toujours une préoccupation principale, en particulier sur les surfaces d'apparence.

-

Plastiques semi-cristallins (par exemple, PP, PE, nylon, acétal, PBT): retrait plus anisotrope (dépendant de la direction). Plus sujet à couler et à se déformer. Il est généralement plus sûr de rester plus près de la de 40 à 50% pour ces matériaux, surtout s'il n'est pas rempli.

-

Plastiques remplis (par exemple, nylon rempli de verre): les charges réduisent le rétrécissement mais peuvent augmenter la viscosité (affectant l'écoulement en côtes fines) et introduire un comportement anisotrope conduisant à une chaîne. La règle de 40 à 60% est toujours un bon point de départ, mais l'analyse CAE devient plus précieuse.

Iv. Niveau d'outils pratiques: améliorer l'opérabilité du contenu

Voici des outils exploitables pour les concepteurs et les ingénieurs.

Liste de contrôle pour la conception des nervures :

-

Ratio: L'épaisseur des côtes est-elle entre 40% et 60% de l'épaisseur nominale de la paroi? (Commencer à 50%).

-

Hauteur: la hauteur des côtes ≤ 3x est-elle l'épaisseur nominale de la paroi?

-

Draft: Existe-t-il un angle de tirage minimum de 0,5 ° de côté (plus c'est mieux)?

-

Radii de base: Y a-t-il un rayon généreux (épaisseur de paroi ≥ 0,25x) où la côte rencontre le mur?

-

Espacement: la distance entre les côtes parallèles ≥ 2x est-elle l'épaisseur nominale de la paroi?

-

Constitution d'épaisseur: Évitez les changements brusques d'épaisseur.

-

Aesthésie: La surface est-elle opposée aux côtes non critiques, ou des mesures ont-elles été prises (rapport inférieur, simulation) pour minimiser l'évier?

-

Orientation du débit: les côtes sont-elles orientées parallèles au chemin d'écoulement prévu si possible?

-

Crossins: les côtes qui se croisent sont évitées ou soigneusement conçues (en carodium en dessous) pour éviter les concentrations de masse épaisses?

Prise de décision de sélection de processus (Ratio Focus):

-

Point de décision: déterminer le rapport nervure à paroi spécifique.

- Point de départ: commencez par un rapport cible de 50% .

- Vérification esthétique: La surface est-elle opposée à la côte une surface d'apparence critique?

- Oui: penchez-vous vers 40-50% . Considérez plusieurs côtes plus minces au lieu d'une côte plus épaisse. Utilisez l'analyse Moldflow pour vérifier la profondeur du puits.

- Non: 50-60% peuvent être acceptables, mais vérifiez toujours un impact potentiel d'évier / dérive.

- Vérification du matériel: Quel type de matériel?

- Semi-cristallin (PP, nylon, etc.): soyez prudent. Stick plus près de 40-50% .

- Amorphe (ABS, PC, etc.): peut souvent tolérer 50 à 60% s'il est structurellement nécessaire, mais surveiller le potentiel du puits.

- Vérification des exigences structurelles: La côte est-elle sous une charge significative?

- Charge élevée: visez l'extrémité supérieure ( 55-60% ) si l'évier / l'esthétique le permettent. Assurer des rayons de base généreux. Considérez le renforcement du matériau (par exemple, le remplissage en verre) ou les conceptions alternatives (goussets, multiples côtes). FEA peut être nécessaire.

- Faible charge: restez conservateur ( 40-50% ) pour hiérarchiser la moulabilité et l'esthétique.

- Vérification de la fabrication: La côte est-elle très grande ou mince, provoque-t-elle des problèmes de remplissage ou de refroidissement?

- Oui: consultez votre fabricant de moisissures (comme Zetarmold!). Peut nécessiter des réglages de conception (base de côtes plus épais, une hauteur plus courte, un meilleur chemin d'écoulement) ou une optimisation de processus.

V. Niveau d'extension: construire un réseau de connaissances

La compréhension du rapport nervure / mur se connecte à un réseau plus large de connaissances de conception et de fabrication.

Navigation technologique associée:

-

En amont:

- Conception de pièces (CAD): où la géométrie initiale, y compris les côtes, est créée.

- Sélection des matériaux: Les propriétés dictent le retrait, l'écoulement et la résistance, influençant la conception des côtes.

- Analyse par éléments finis (FEA): simule les performances structurelles sous charge, déterminant si et où les côtes sont nécessaires.

- Analyse Moldflow (CAE): simule le processus de moulage lui-même, en prédisant les défauts liés à la conception des côtes avant la création de moisissures.

- Processus de base:

- Moulage par injection: le processus de fabrication où la conception des côtes a un impact direct sur le succès.

- En aval:

- Fabrication de moisissures: traduire la conception des côtes en outillage physique.

- Optimisation du processus: ajustement des paramètres de moulage (pression, température, temps) pour accueillir les caractéristiques des côtes.

- Contrôle de la qualité: inspection des défauts liés aux côtes (évier, plans courts, déformation).

- Assemblage des pièces: les côtes peuvent interférer ou aider les processus d'assemblage.

- Caractéristiques de conception connexes:

- BOSSES: nécessitent souvent des côtes ou des goussets de support.

- Gusets: côtes triangulaires utilisées pour soutenir les murs ou les boss.

- Morage: Retourage du matériau des sections épaisses (approche opposée à l'ajout de côtes).

- Angles de projet: essentiels pour toutes les caractéristiques moulées, y compris les côtes.

- Uniformité de l'épaisseur de la paroi: un principe central soutenu par la conception des côtes.

Conclusion: Équilibrer la force et la fabrication

Le rapport d'épaisseur de nervure à paroi idéal, généralement recommandé entre 40% et 60% , est une directive critique dans la conception de moulage par injection. Il représente un compromis minutieux entre l'ajout de résistance et de rigidité nécessaires tout en minimisant le risque de fabrication de défauts comme les marques d'évier et la déformation.

L'adhésion à cette directive, ainsi que d'autres meilleures pratiques pour la hauteur des côtes, le projet, les rayons et l'espacement, est la clé pour produire des pièces moulées par injection de haute qualité et rentables. N'oubliez pas que le choix des matériaux et les exigences esthétiques jouent un rôle important dans le raffinement du rapport optimal pour votre application spécifique.

-

Explorez comment la conception des côtes peut améliorer la résistance et la durabilité des pièces en plastique dans la fabrication. ↩

-

Comprendre ce rapport est crucial pour prévenir les défauts dans les pièces moulées et optimiser la conception. ↩

-

Découvrez divers défauts de moulage et stratégies efficaces pour les éviter dans vos conceptions. ↩

-

L'exploration de l'épaisseur nominale de la paroi peut vous aider à saisir son rôle fondamental dans la réalisation de performances de partie optimales et d'efficacité des matériaux. ↩

-

Apprendre l'épaisseur des côtes peut améliorer votre connaissance des performances structurelles et des économies de matériaux dans les processus de conception. ↩

-

Il est crucial de comprendre le rapport nervure / mur pour prévenir les défauts de moulage et assurer l'intégrité structurelle de la conception. ↩

-

L'exploration des types de côtes structurelles peut fournir des informations sur leurs applications et avantages dans divers domaines d'ingénierie. ↩

-

Apprendre les meilleures pratiques de conception des côtes peut améliorer vos projets d'ingénierie et assurer une intégrité structurelle. ↩

-

Comprendre les facteurs qui influencent la conception des côtes peuvent améliorer votre connaissance de l'ingénierie structurelle et de la sélection des matériaux. ↩