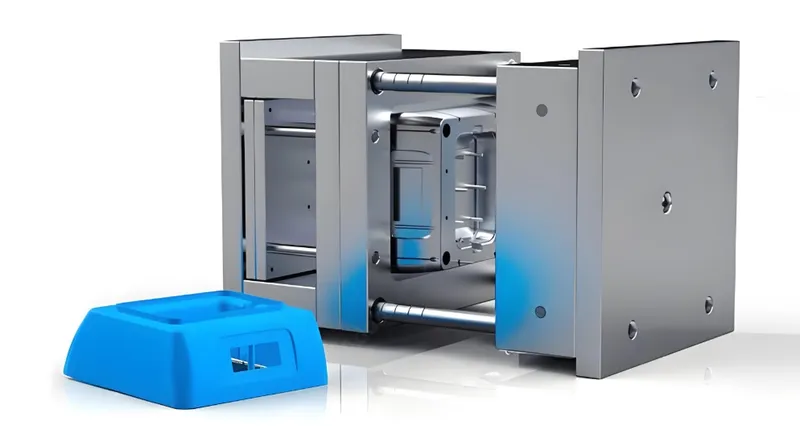

La fabrication de moules par injection est une étape cruciale de l'industrie manufacturière, permettant la production de pièces plastiques de précision pour des secteurs tels que l'automobile, l'électronique et les dispositifs médicaux. Les outils indispensables à ce processus comprennent des logiciels de conception, des machines de mise en forme et des composants assurant le bon fonctionnement du moule. La maîtrise de ces outils est essentielle pour optimiser la fabrication des moules et garantir des résultats de haute qualité.

Points clés :

-

Les outils essentiels comprennent les logiciels de CAO, les machines CNC, les bases de moules, les inserts, les broches d'éjection, les systèmes de refroidissement, les instruments de mesure et les composants de moules comme le noyau, la cavité, les points d'injection, les canaux d'alimentation et les douilles de coulée.

-

Ces outils permettent la conception, l'usinage et l'assemblage de moules pour la production en grande série.

-

Le choix des outils a un impact sur les coûts, la qualité et l'efficacité, et nécessite une réflexion approfondie en fonction des besoins de production.

La fabrication de moules par injection est essentielle pour la fabrication de précision.Vrai

Elle permet la création de pièces en plastique complexes et de haute précision, essentielles à de nombreux secteurs industriels.

Tous les outils sont interchangeables dans la fabrication des moules.FAUX

Chaque outil a un rôle spécifique, et les substitutions peuvent compromettre la qualité ou l'efficacité.

- 1. Quels sont les outils clés de la phase de conception de la fabrication de moules d'injection ?

- 2. Quels outils sont utilisés lors de la phase d'usinage de la fabrication des moules d'injection ?

- 3. Quels sont les composants essentiels de la phase d'assemblage dans la fabrication de moules d'injection ?

- 4. Comment les instruments de mesure garantissent-ils la qualité dans la fabrication des moules d'injection ?

- 5. Quels sont les composants essentiels d'un moule d'injection ?

- 6. Comment choisir les bons outils pour la fabrication de moules d'injection ?

- 7. Conclusion

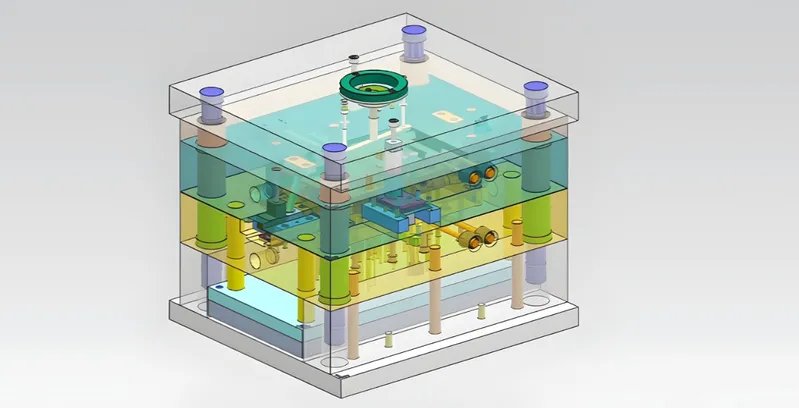

Quels sont les outils clés de la phase de conception de la fabrication de moules d'injection ?

La phase de conception jette les bases d'un moule réussi, en s'appuyant sur des logiciels avancés pour créer des modèles précis.

Les logiciels de CAO 4 constituent la base de la conception des moules, permettant aux ingénieurs de créer des modèles 3D détaillés et de simuler le processus de moulage.

| Outil | But | Notes |

|---|---|---|

| Logiciel de CAO | Conception et simulation | Essentiel pour la précision |

| Analyse Moldflow5 | Prédit le flux de matières | Améliore les performances du moule |

Logiciel de CAO

Les logiciels de CAO (Conception Assistée par Ordinateur) permettent aux ingénieurs de créer des modèles 3D détaillés de moules, incluant le noyau, la cavité, les canaux d'alimentation et les points d'injection. Ils facilitent la simulation du processus d'injection, aidant ainsi à identifier les problèmes tels que les bulles d'air ou les lignes de soudure avant la production. Parmi les logiciels les plus utilisés figurent SolidWorks , AutoCAD et Moldflow .

Les logiciels de CAO réduisent les erreurs de conception et améliorent l'efficacité.Vrai

Les simulations et les visualisations permettent aux ingénieurs de résoudre les problèmes au plus tôt, ce qui permet de gagner du temps et des ressources.

Pour en savoir plus sur la CAO dans la conception de moules, consultez cet article .

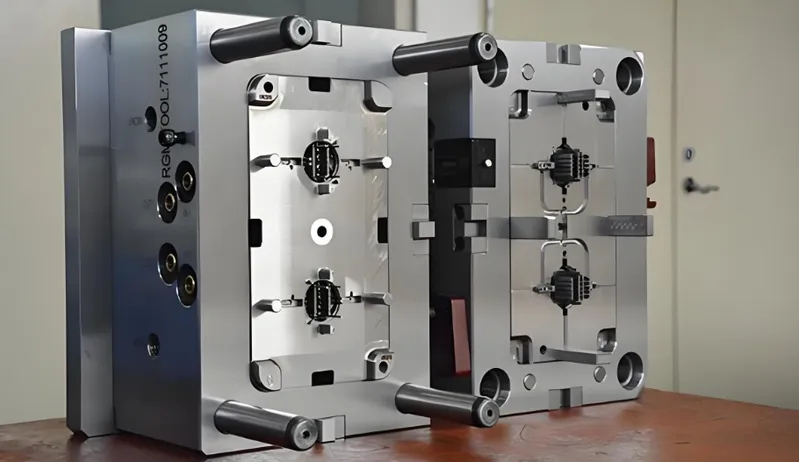

Quels outils sont utilisés lors de la phase d'usinage de la fabrication des moules d'injection ?

La phase d'usinage transforme les conceptions en composants physiques, exigeant une précision et une fiabilité élevées.

Les machines CNC sont essentielles pour façonner les composants de moules avec précision et régularité.

Machines CNC

Les machines à commande numérique (CNC) découpent et façonnent le métal — généralement de l'acier ou de l'aluminium — selon des spécifications précises basées sur des conceptions CAO. Elles permettent d'atteindre des tolérances serrées (par exemple, ±0,002 mm), garantissant un ajustement parfait des composants et leur résistance aux pressions du moulage par injection.

L'usinage CNC garantit une haute précision des composants du moule.Vrai

L'automatisation permet des découpes répétables et précises, essentielles à la durabilité du moule et à la qualité des pièces.

Pour en savoir plus sur l'usinage CNC dans la fabrication de moules, consultez ce guide .

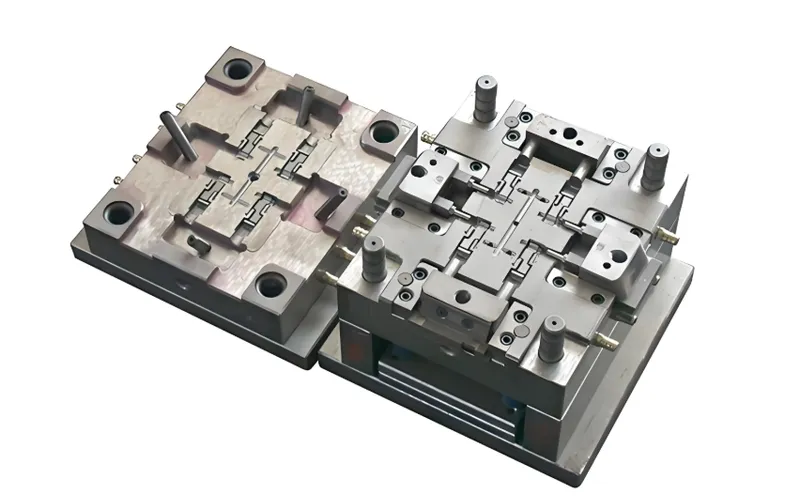

Quels sont les composants essentiels de la phase d'assemblage dans la fabrication de moules d'injection ?

La phase d'assemblage intègre les composants dans un moule fonctionnel, chacun contribuant à la stabilité et à la performance.

La base du moule 6 , les inserts, les broches d'éjection 7 et les systèmes de refroidissement 8 sont essentiels à l'assemblage d'un moule fiable.

| Composant | Fonction | Notes |

|---|---|---|

| Base du moule | Soutien structurel | Acier ou aluminium |

| Inserts | Personnalisation et maintenance9 | Réduit le temps d'installation |

| Broches d'éjection | Dépose de pièces | Matériaux durcis |

| Systèmes de refroidissement | Régulation de la température | Prévient les défauts |

Base du moule

Le socle du moule offre une base robuste, généralement en acier pour une durabilité accrue dans la production en grande série, ou en aluminium pour un prototypage économique.

Les bases de moules en acier excellent dans la production en grande série.Vrai

Leur durabilité leur permet de résister à une utilisation répétée, ce qui les rend économiques pour les grandes séries.

Inserts

Les inserts permettent la personnalisation et simplifient la maintenance, idéaux pour les moules nécessitant des ajustements fréquents ou des conceptions à pièces multiples.

Broches d'éjection

Les broches d'éjection, souvent fabriquées en acier trempé, éjectent les pièces finies sans les endommager, assurant ainsi des cycles de production fluides.

Systèmes de refroidissement

Les systèmes de refroidissement régulent la température du moule afin de prévenir les défauts tels que le gauchissement. Différentes options sont disponibles : systèmes à eau (efficaces et économiques), systèmes à huile (contrôle précis) ou systèmes hybrides.

| Circuit de refroidissement | Avantages | Cons |

|---|---|---|

| À base d'eau | Efficace et rentable | Contrôle moins précis |

| À base d'huile | Précis, stable | Cher, plus lent |

| Hybride | Avantages combinés et flexibles | Complexe, coûteux |

Les systèmes de refroidissement permettent d'éviter les défauts des pièces moulées.Vrai

Un contrôle précis de la température assure un refroidissement uniforme, réduisant ainsi les risques tels que le rétrécissement.

Comment les instruments de mesure garantissent-ils la qualité dans la fabrication des moules d'injection ?

Les instruments de mesure vérifient que les moules répondent à des spécifications exactes, garantissant ainsi la qualité et la constance.

Les machines à mesurer tridimensionnelles (MMT) et les scanners laser sont essentiels pour la précision et le contrôle de la qualité.

Machines à mesurer tridimensionnelles (MMT)

Les CMM mesurent les dimensions des composants avec une grande précision (par exemple, ±0,002 mm), détectant les écarts pour les corrections de pré-production.

Scanners laser

Les scanners laser évaluent les détails de surface et les géométries complexes avec une précision allant jusqu'à ±0,01 mm, garantissant ainsi la précision du moule.

Les instruments de mesure sont essentiels au contrôle de la qualité.Vrai

Ils vérifient les dimensions et détectent les erreurs, garantissant ainsi des normes de qualité élevées.

Explorez plus en détail les outils de mesure à cette ressource .

Quels sont les composants essentiels d'un moule d'injection ?

Les composants du moule de base façonnent la pièce en plastique et gèrent le flux de matière, ce qui influe directement sur la qualité de la pièce.

Le noyau et la cavité du moule, les canaux d'injection, les canaux de coulée et les douilles de carottage forment et guident le plastique pendant l'injection.

Noyau et cavité du moule

Le noyau façonne les caractéristiques internes, tandis que la cavité définit la forme externe, créant ensemble la géométrie de la pièce.

Portails, stolons et buissons de germes

-

Clapets : Contrôlent le flux de plastique dans la cavité, conçus pour un retrait facile.

-

Canaux d'alimentation : canaux acheminant le plastique de la carotte vers les points d'injection ; les canaux chauds réduisent les déchets, les canaux froids sont plus simples.

-

Douilles d'injection : Relient la buse aux canaux d'alimentation, disponibles en versions à pointe chaude ou froide.

La conception du système d'alimentation et du canal d'alimentation a un impact sur la qualité des pièces.Vrai

Une configuration adéquate garantit un remplissage uniforme et minimise les défauts tels que les injections incomplètes.

Comment choisir les bons outils pour la fabrication de moules d'injection ?

Le choix des outils permet d'équilibrer les objectifs de production, la complexité des pièces et le budget pour des résultats optimaux.

Le choix des matériaux, la durabilité et les besoins en matière de conception guident la sélection des outils.

| Facteur | Options | Conseils |

|---|---|---|

| Matériau de moule | Acier contre aluminium | Acier pour la production en série, aluminium pour les prototypes |

| Type de coureur | Chaud contre froid | Chaud pour l'efficacité, froid pour la simplicité |

| Circuit de refroidissement | Eau, huile, hybride | Répondre aux besoins de précision et de coût |

Le choix des outils influe sur le coût et la qualité.Vrai

Les outils adéquats optimisent l'efficacité et garantissent la performance des moules.

Pour un guide détaillé, consultez cet article .

Conclusion

Les outils essentiels à la fabrication de moules d'injection — des logiciels de CAO aux machines CNC, en passant par les bases de moules et les systèmes de refroidissement — sont indispensables à la production de moules de haute qualité. En comprenant leur rôle et leurs avantages, les fabricants peuvent optimiser leurs processus, réduire leurs coûts et obtenir des résultats constants. Pour aller plus loin, découvrez comment les matériaux de moule influencent la qualité des pièces ou comment les progrès de la CAO façonnent l'avenir de la conception des moules.

-

Explorez ce lien pour comprendre l'importance de la fabrication de moules d'injection dans diverses industries et son impact sur l'efficacité de la production. ↩

-

Découvrez les outils essentiels utilisés dans la fabrication de moules d'injection pour approfondir vos connaissances et améliorer vos processus de fabrication. ↩

-

Comprendre les composants essentiels d'un moule peut avoir un impact considérable sur la qualité et l'efficacité de votre production. Jetez-y un œil ! ↩

-

Explorez ce lien pour découvrir les meilleurs logiciels de CAO qui améliorent la précision dans la conception des moules, un élément crucial pour la réussite des projets. ↩

-

Découvrez comment Moldflow Analysis peut prédire le flux de matière et améliorer les performances des moules, ce qui en fait un outil essentiel pour les ingénieurs. ↩

-

Comprendre le rôle de la base du moule peut améliorer vos connaissances des processus de fabrication et accroître l'efficacité de la production. ↩

-

L'étude des éjecteurs permettra de mieux comprendre leur fonction essentielle dans l'extraction des pièces et l'efficacité globale du moule. ↩

-

L'étude des systèmes de refroidissement révélera leur rôle crucial dans la prévention des défauts et la garantie de la qualité des produits lors de la production de moules. ↩

-

L'étude de l'impact de la personnalisation sur la maintenance peut permettre d'améliorer l'efficacité et de réduire les temps d'arrêt en production. ↩

-

Explorez les avantages des systèmes à base d'eau pour constater comment ils peuvent être efficaces et rentables pour vos besoins. ↩

-

Apprenez-en davantage sur les systèmes de refroidissement à base d'huile afin de comprendre leur contrôle précis et leurs inconvénients potentiels pour vos applications. ↩