Le moule à trois plaques est un élément fondamental du moulage par injection, permettant aux fabricants de produire des pièces plastiques complexes avec précision et efficacité. Grâce à sa conception unique à trois plaques, ce type de moule offre une grande flexibilité dans le positionnement des points d'injection et un éjection automatique¹ , ce qui le rend idéal pour des secteurs tels que l'automobile, le médical et les biens de consommation. Comprendre le fonctionnement d'un moule à trois plaques est essentiel pour tirer pleinement parti de ses avantages dans votre processus de production.

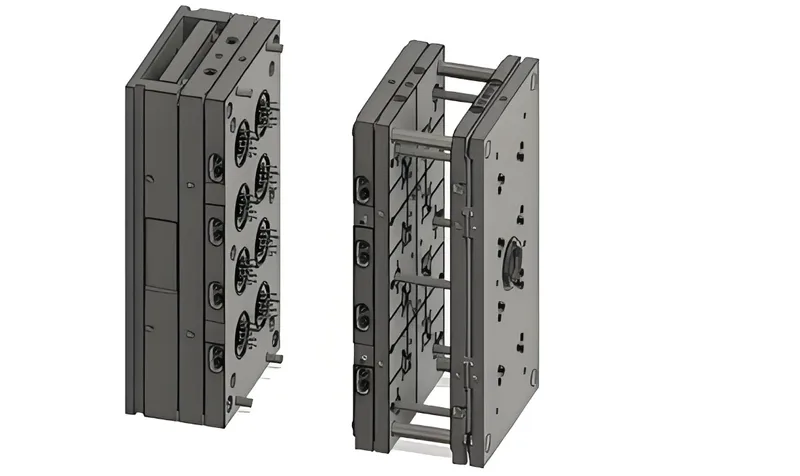

Un moule à trois plaques se compose de trois plaques principales — cavité, noyau et canal d'alimentation — permettant un placement central ou multiple des points d'injection, une séparation automatique des canaux d'alimentation et une qualité de pièce améliorée, notamment dans les conceptions complexes.

La maîtrise du fonctionnement d'un moule à trois plaques considérablement améliorer vos capacités de production. Découvrez ci-dessous une analyse détaillée pour comprendre comment cette technologie peut optimiser votre production.

Les moules à trois plaques permettent de réduire les coûts de production.FAUX

Bien qu'ils offrent une grande flexibilité de conception, les moules à trois plaques sont plus complexes et plus coûteux que des alternatives plus simples comme les moules à deux plaques.

Les moules à trois plaques ne sont utilisés que dans la production en grande série.FAUX

Elles sont également utilisées en faibles et moyennes séries lorsque des positionnements de portail spécifiques ou un déblocage automatique sont nécessaires.

- 1. Qu'est-ce qu'un moule à trois plaques ?

- 2. Quand faut-il utiliser un moule à trois plaques ?

- 3. Comment fonctionne un moule à trois plaques ?

- 4. Quels sont les principaux éléments à prendre en compte pour la conception d'un moule à trois plaques ?

- 5. Quelles sont les technologies liées aux moules à trois plaques ?

- 6. Conclusion

Qu'est-ce qu'un moule à trois plaques ?

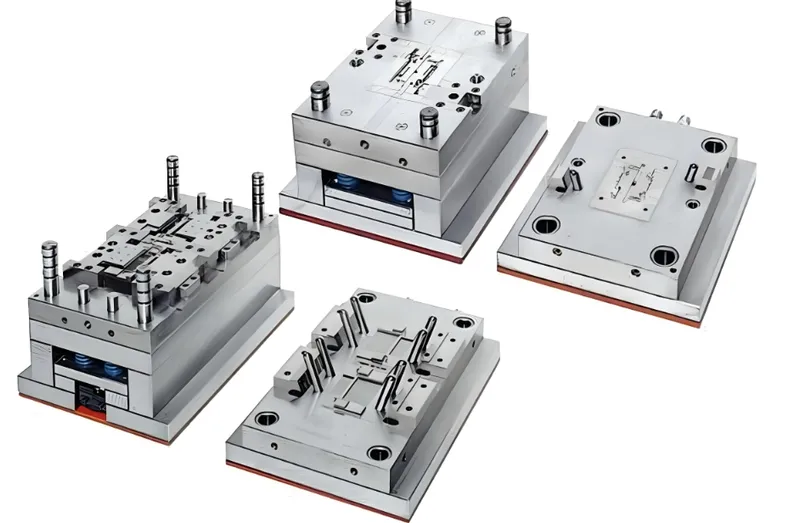

Les moules à trois plaques sont un type spécialisé de moules d'injection utilisés dans la fabrication de pièces en plastique. Ils offrent des avantages uniques en matière de positionnement des points d'injection et d'écartement des canaux d'alimentation. Nous présentons ci-dessous leurs définitions, classifications et caractéristiques principales.

Un moule à trois plaques, également connu sous le nom de moule à triple plaque ou moule de la série T, se compose de trois plaques — cavité, noyau et canal d'alimentation — permettant un placement flexible de la porte 3 et un démoulage automatique pour les pièces en plastique complexes.

| Aspect | Détails |

|---|---|

| Nom technique complet | Moule d'injection à trois plaques4 |

| Alias courants | Moule à triple plaque, moule à petite entrée, base de moule série T |

| Principe fondamental | Utilise deux lignes de séparation pour séparer le canal d'alimentation et éjecter automatiquement la pièce |

| Classification | – Procédé : Moulage par injection – Matériaux : Thermoplastiques (ex. : ABS, polypropylène) – Applications : Automobile, médical, biens de consommation |

Caractéristiques principales

-

Positionnement flexible des points d'entrée : Permet des points d'entrée centraux ou multiples, réduisant ainsi les défauts tels que les lignes de soudure.

-

Démoulage automatique : Sépare le canal d'alimentation de la pièce lors de l'ouverture du moule, minimisant ainsi le travail manuel.

-

Complexité : Plus complexe que les moules à deux plaques, nécessitant un alignement et un entretien précis.

Les moules à trois plaques sont idéaux pour les pièces où les marques d'injection sur les parois latérales sont indésirables, comme dans les dispositifs médicaux ou les produits de consommation esthétiques (Technologie des plastiques).

Les moules à trois plaques sont essentiels pour tous les projets de moulage par injection.FAUX

Elles sont surtout adaptées à des applications spécifiques nécessitant un contrôle flexible ou un contrôle automatique, et non à tous les projets.

Les moules à trois plaques améliorent la qualité des pièces dans les conceptions complexes.Vrai

Leur positionnement flexible des portails réduit les défauts et améliore la finition de surface.

Quand faut-il utiliser un moule à trois plaques ?

Le choix du moule approprié est crucial pour optimiser la production. Les moules à trois plaques offrent des avantages indéniables, mais présentent également des inconvénients. Nous explorons ci-dessous des scénarios d'application typiques et comparons leurs avantages et inconvénients avec ceux d'autres types de moules.

Les moules à trois plaques sont idéaux pour les pièces nécessitant des points d'injection centraux ou multiples, un démoulage automatique ou des finitions de surface de haute qualité, couramment utilisés dans les industries automobile, médicale et des biens de consommation.

Scénarios d'application typiques

-

Système d'alimentation centralisé : essentiel pour les pièces telles que les bouchons ou les dispositifs médicaux afin d'éviter les lignes de soudure et d'assurer un remplissage uniforme.

-

Portes multiples : Utilisées dans les pièces de grande taille ou complexes (par exemple, les composants automobiles) pour un flux de matière équilibré.

-

Dégagement automatique : Réduit la main-d'œuvre dans la production à grand volume, comme par exemple pour les composants d'emballage en plastique général.

Comparaison des avantages et des inconvénients

| Type de moule | Avantages | Cons |

|---|---|---|

| Moule à trois plaques | – Positionnement flexible du portail – Dégagement automatique – Meilleure finition de surface |

– Coût plus élevé – Cycles de vie plus longs – Maintenance plus complexe |

| Moule à deux plaques | – Coût réduit – Conception simplifiée – Cycles de production plus courts |

– Placement limité des portails – Retrait manuel des rails |

| Moule à canaux chauds | – Pas de gaspillage lié aux canaux froids – Canalisation flexible |

– Coût élevé – Systèmes de chauffage complexes |

Les moules à trois plaques offrent un équilibre entre flexibilité et coût, ce qui en fait une option intermédiaire pour les fabricants ayant besoin de caractéristiques de conception spécifiques sans les dépenses liées aux systèmes à canaux chauds Prototool.

Les moules à trois plaques sont plus économiques que les moules à deux plaques.FAUX

Ils sont généralement plus chers en raison de leur complexité et de leurs composants supplémentaires.

Les moules à trois plaques réduisent le travail manuel en production.Vrai

Le déraillement automatique élimine le besoin de retirer manuellement les rails.

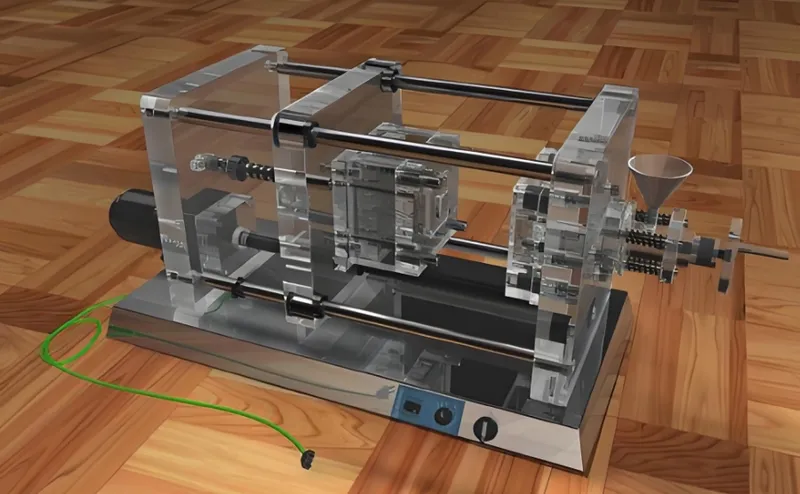

Comment fonctionne un moule à trois plaques ?

Comprendre le fonctionnement d'un moule à trois plaques est essentiel pour en tirer pleinement parti. Nous détaillons ci-dessous le processus et abordons la compatibilité des matériaux⁵ .

Le processus de moule à trois plaques comprend le serrage, l'injection, le refroidissement et une ouverture en deux étapes pour la séparation automatique des canaux et l'éjection des pièces, avec des paramètres clés comme la pression d'injection 6 et le temps de refroidissement 7 .

Décomposition du flux de travail du processus

-

Serrage : Les trois plaques (cavité, noyau, canal d’alimentation) sont fermées, formant une cavité étanche. La force de serrage est critique (par exemple, 500 tonnes pour les grands moules).

-

Injection : Le plastique fondu est injecté par la plaque d’alimentation. La pression d’injection (par exemple, 1 000 à 2 000 psi) et la température (par exemple, 200 à 300 °C pour l’ABS) doivent être optimisées.

-

Refroidissement : Le plastique refroidit et se solidifie. Le temps de refroidissement (par exemple, 10 à 30 secondes pour le polypropylène) est contrôlé par des canaux de refroidissement.

-

Première ouverture : La plaque du canal d'alimentation se sépare, dénudant le canal froid.

-

Deuxième ouverture : La plaque centrale se sépare, éjectant la pièce via des broches d'éjection. Blog Mechanicaleng.

Compatibilité des matériaux

Les moules à trois plaques fonctionnent avec divers thermoplastiques, mais les propriétés du matériau ont un impact sur le processus :

-

Propriétés d'écoulement : Les matériaux à haute viscosité (par exemple, le polycarbonate) peuvent nécessiter une pression d'injection plus élevée.

-

Taux de retrait : Les matériaux comme le polypropylène (retrait de 1 à 2 %) nécessitent un refroidissement précis pour éviter le gauchissement. Boyan Manufacturing Solutions.

Les moules à trois plaques nécessitent des temps de cycle plus longs que les moules à deux plaques.Vrai

Le processus d'ouverture en deux étapes augmente le temps de cycle par rapport aux moules à une seule étape.

Le choix du matériau n'affecte pas les performances du moule à trois plaques.FAUX

Différents matériaux nécessitent des ajustements de paramètres tels que la pression d'injection et le temps de refroidissement.

Quels sont les principaux éléments à prendre en compte pour la conception d'un moule à trois plaques ?

La conception d'un moule à trois plaques exige une planification rigoureuse afin de garantir son efficacité et sa rentabilité. Vous trouverez ci-dessous une liste de contrôle pour la conception ainsi qu'un guide d'aide à la décision.

Les principaux éléments à prendre en compte sont l'emplacement de la porte d'injection, la conception du canal d'alimentation, le système d'éjection et le volume de production, avec une liste de contrôle pour éviter les pièges courants et un arbre de décision pour la sélection du moule.

Liste de contrôle de conception

-

Vérification de nécessité : Vérifiez si un système de démoulage flexible ou automatique est requis ; sinon, utilisez un moule à deux plaques.

-

Base de moule : Sélectionnez une base de moule de la série T pour la plaque d'éjection du canal.

-

Lignes de séparation : Définir deux lignes de séparation pour le démoulage et l'éjection des pièces.

-

Système de canaux : Conçu pour un décapage propre ; diamètre typique des canaux : 3-6 mm.

-

Contrôle de l'alimentation : Utilisez des points d'injection ponctuels (0,5-2 mm) pour les petites pièces.

-

Éjection : Assurez une éjection robuste avec des broches (2-5 mm de diamètre).

-

Refroidissement : Concevoir des canaux efficaces (espacement de 10 à 15 mm) pour réduire le temps de cycle.

-

Maintenance : Utiliser des matériaux résistants à l'usure (par exemple, SKD61) pour les broches.

-

Rapport coût/volume : Évaluer si le volume de production justifie la complexité du moule.

Prise de décision en matière de sélection des processus

Utilisez cet arbre de décision pour choisir le bon moule :

-

Étape 1 : La pièce nécessite-t-elle un positionnement spécifique de la buse d’injection ? Si oui , envisagez un moule à trois plaques ou à canaux chauds.

-

Étape 2 : Le volume de production est-il élevé ? Si oui , un moule à trois plaques peut être rentable.

-

Étape 3 : Pouvez-vous supporter des coûts initiaux plus élevés ? Si non , envisagez un moule à deux plaques.

-

Étape 4 : Avez-vous besoin d'un démoulage automatique ? Si oui , le moule à trois plaques est idéal pour FOW Mould.

Les moules à trois plaques sont toujours le meilleur choix pour les pièces complexes.FAUX

Elles sont idéales pour des besoins spécifiques, mais peuvent être surdimensionnées pour des conceptions plus simples.

Une conception appropriée peut minimiser les problèmes de maintenance des moules à trois plaques.Vrai

L'utilisation de matériaux résistants à l'usure et de systèmes de refroidissement efficaces réduit les temps d'arrêt.

Les moules à trois plaques font partie d'un écosystème plus vaste de technologies de moulage par injection. Nous explorons ci-dessous les technologies connexes en amont et en aval.

Les technologies connexes comprennent le développement de matériaux, les logiciels de conception de pièces 9 , les moules à canaux chauds 10 , les moules empilés et le surmoulage, chacun améliorant ou complétant les capacités des moules à trois plaques.

Technologies en amont

-

Développement des matériaux : Les innovations dans le domaine des plastiques biosourcés ont un impact sur la compatibilité des moules.

-

Logiciels de conception de pièces : Des outils comme Moldflow optimisent les conceptions pour les moules à trois plaques.

Technologies en aval

-

Moules à canaux chauds : Offrent une alimentation flexible sans canaux froids, idéale pour la production en grande série.

-

Moules empilables : Augmentez la production en utilisant plusieurs niveaux, en complément des modèles à trois plaques.

-

Moulage par insertion : Permet le moulage autour d'inserts, nécessitant souvent des emplacements de points d'injection spécifiques. Moule ACO.

Les moules à trois plaques sont obsolètes en raison des nouvelles technologies.FAUX

Elles restent pertinentes pour des applications spécifiques où le coût et la flexibilité de conception sont équilibrés.

La compréhension des technologies connexes améliore l'efficacité des moules à trois plaques.Vrai

L'intégration des technologies en amont et en aval optimise la production.

Conclusion

Les moules à trois plaques constituent un outil puissant en moulage par injection¹¹ , offrant une flexibilité inégalée dans le positionnement des points d'injection et un éjection automatique pour les pièces complexes. Malgré leur coût et leur complexité plus élevés, leurs avantages en termes de qualité pièces¹² et de réduction de la main-d'œuvre les rendent indispensables dans des secteurs tels que l'automobile, le médical et les biens de consommation. La compréhension de leur fonctionnement et de leurs applications permet aux fabricants de prendre des décisions éclairées pour optimiser leur production.

-

Explorez le concept de démultiplication automatique pour comprendre son rôle dans la réduction du travail manuel et l'amélioration de l'efficacité de la production. ↩

-

Découvrez les avantages uniques des moules à trois plaques en moulage par injection, qui améliorent l'efficacité de la production et la qualité des pièces. ↩

-

Découvrez comment un positionnement flexible des points d'injection peut réduire les défauts et améliorer la qualité des pièces moulées en production. ↩

-

Explorez les avantages des moules d'injection à trois plaques pour comprendre leurs applications et leurs atouts dans la fabrication. ↩

-

Découvrez les types de matériaux qui fonctionnent le mieux avec les moules à trois plaques pour des résultats de production optimaux. ↩

-

La maîtrise de la pression d'injection est essentielle pour optimiser le processus de moulage et garantir la qualité des pièces. Consultez ce lien pour plus d'informations. ↩

-

Le temps de refroidissement influe directement sur la qualité du produit final. Découvrez plus d'informations sur son impact et les techniques d'optimisation dans cette ressource. ↩

-

La compréhension de la force de serrage est essentielle pour optimiser le processus de moulage par injection et garantir la qualité du produit. ↩

-

Découvrez les meilleurs logiciels capables d'optimiser votre processus de conception de moules et d'améliorer vos résultats de production. ↩

-

Découvrez comment les moules à canaux chauds peuvent rationaliser votre processus de production et réduire les déchets de fabrication. ↩

-

Découvrez des techniques et des innovations de pointe en matière de moulage par injection qui peuvent améliorer votre efficacité de production et la qualité de vos pièces. ↩

-

Explorez les éléments critiques qui affectent la qualité des pièces moulées par injection afin de garantir des résultats de production optimaux. ↩